Керамзитоблока состав: состав, виды, характеристики плюсы и минусы блоков из керамзитобетона

alexxlab

alexxlab- 0

состав, виды, характеристики плюсы и минусы блоков из керамзитобетона

1. Состав керамзитоблока.

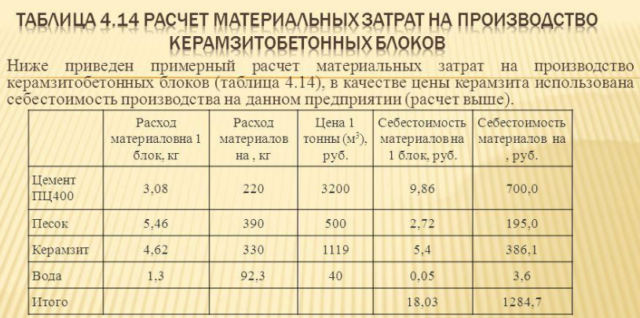

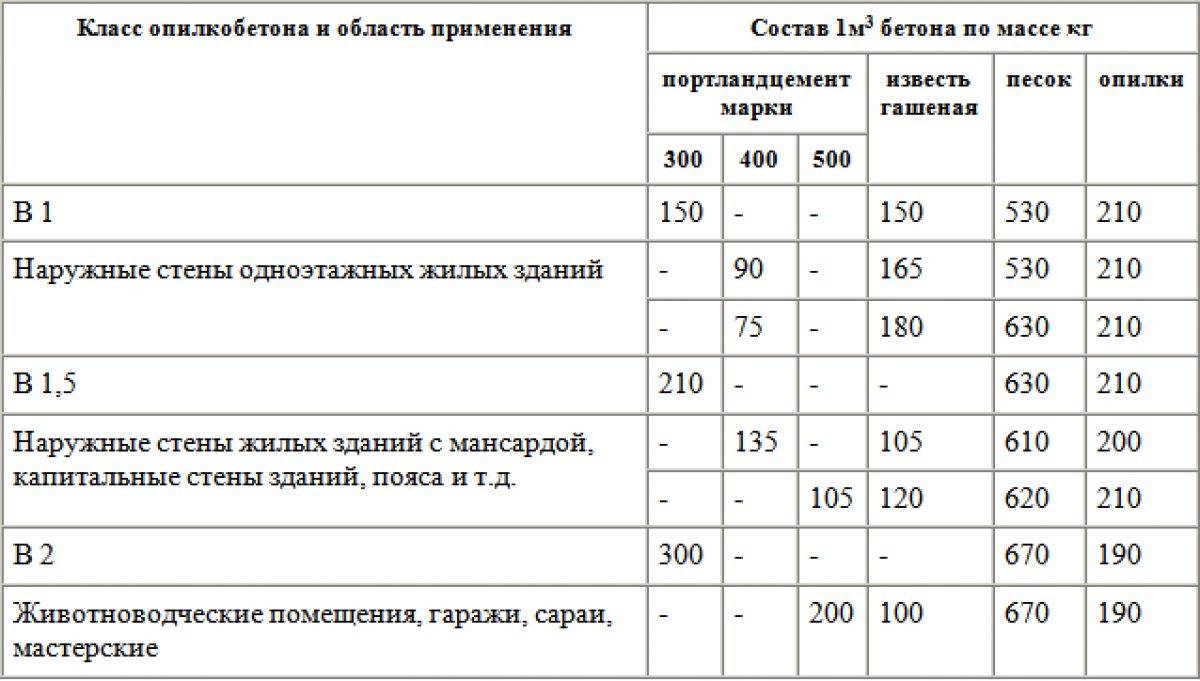

Представим состав керамзитобетонной смеси с удельным весом 1500 кг/м 3 в виде таблицы*.

Таблица 1: Состав керамзитобетонной смеси

| Наименование материала | Масса, кг | % от массы |

|---|---|---|

| Цемент М400 | 430 | 26,7 |

| Керамзит | 510 | 34 |

| Песок | 420 | 28 |

| Вода | 140 | 9,3 |

*Данные приведены для 1м3 керамзитобетонной смеси.

При снижении % содержания цемента и песка удельный вес керамзитобетонной смеси будет уменьшаться.

В составе легких смесей с удельным весом до 1000 кг/м 3 песок может отсутствовать, содержание цемента уменьшается, а керамзита — растёт.

1.1. Цемент (ГОСТ 10178-85).

Для производства блоков необходим цемент марки не ниже М-400.

1.2. Керамзит (ГОСТ 9757-90).

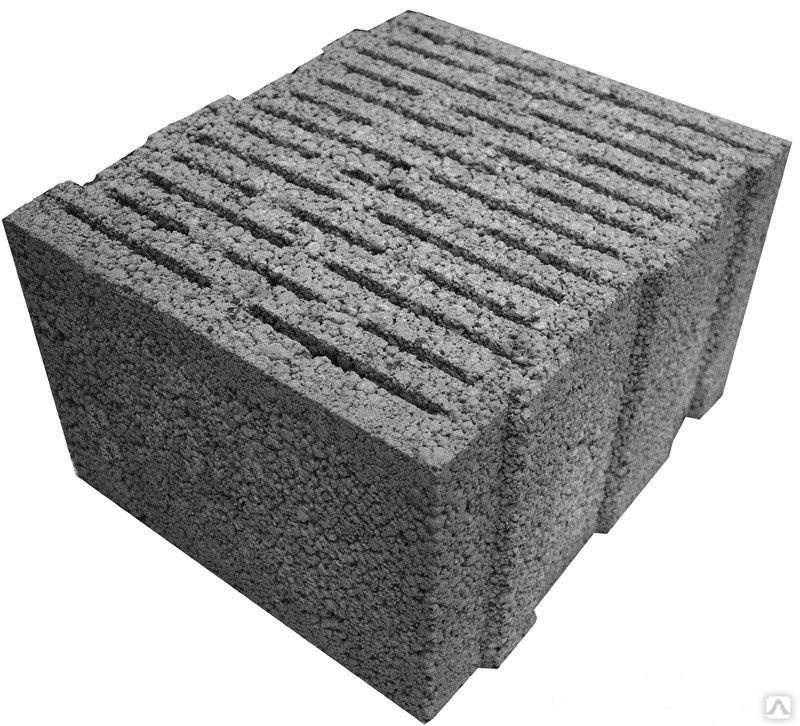

Керамзит – легкий пористый материал в виде гравия, получаемый в результате обжига легкоплавких глинистых пород. Чаще всего для производства керамзитоблоков используют фракции 5-10 мм.

1.3. Песок (ГОСТ 8736-93).

В качестве наполнителя используется песок крупной или средней фракций, который создаёт скелет блока.

1.4. Вода (ГОСТ 23732-79).

Предпочтительно применение воды без загрязняющих примесей.

2. Классификация.

Керамзитоблоки являются стеновыми бетонными камнями и должны соответствовать ГОСТ 6133-99. Они классифицируются по следующим параметрам:

2.1. По назначению.

- Теплоизоляционные (удельный вес 350-600 кг/м 3) — применяют для утепления зданий.

- Конструктивно-теплоизоляционные (удельный вес 600-1400 кг/м 3) — используют преимущественно для возведения однослойных стеновых панелей.

- Конструктивные (удельный вес 1400-1800 кг/м 3) — используются для несущих конструкций домов и инженерных сооружений (мосты, эстакады).

2.2. По применению.

- Стеновые блоки – для строительства стен (как наружных, так и внутренних).

- Перегородочные блоки – для возведения перегородок.

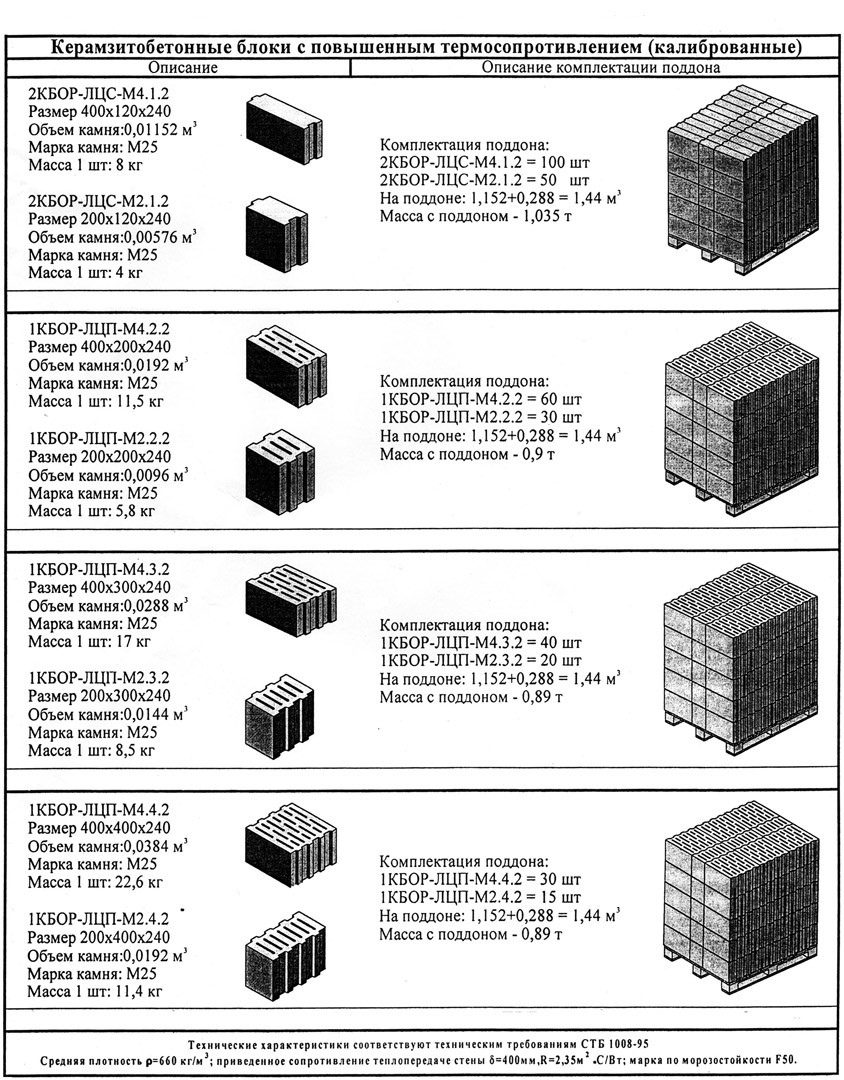

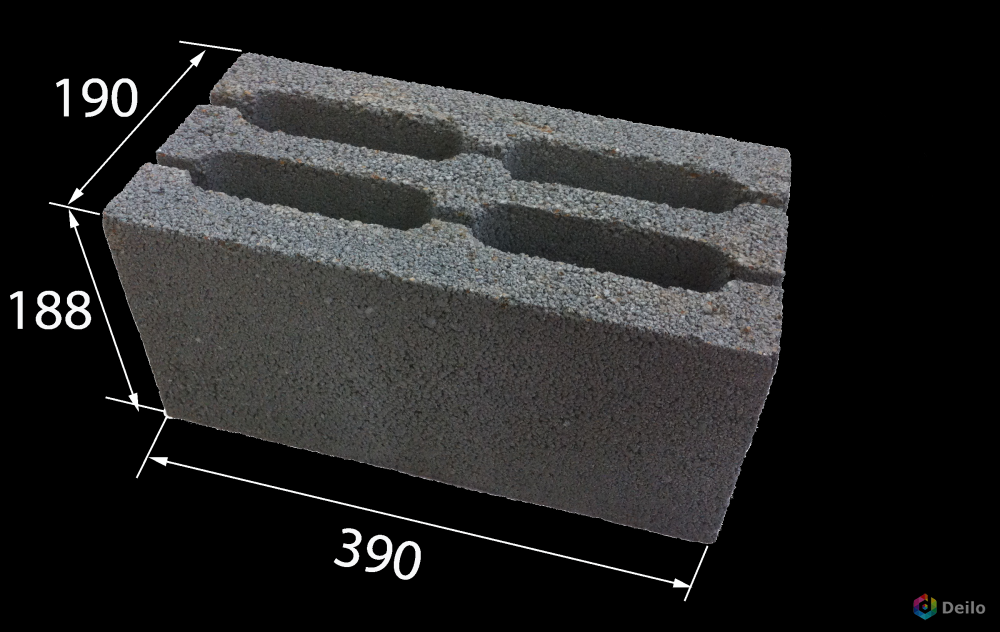

2.3. Размеры.

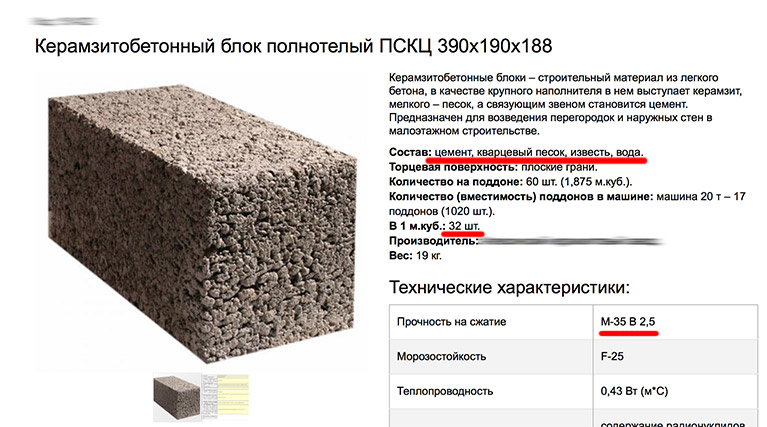

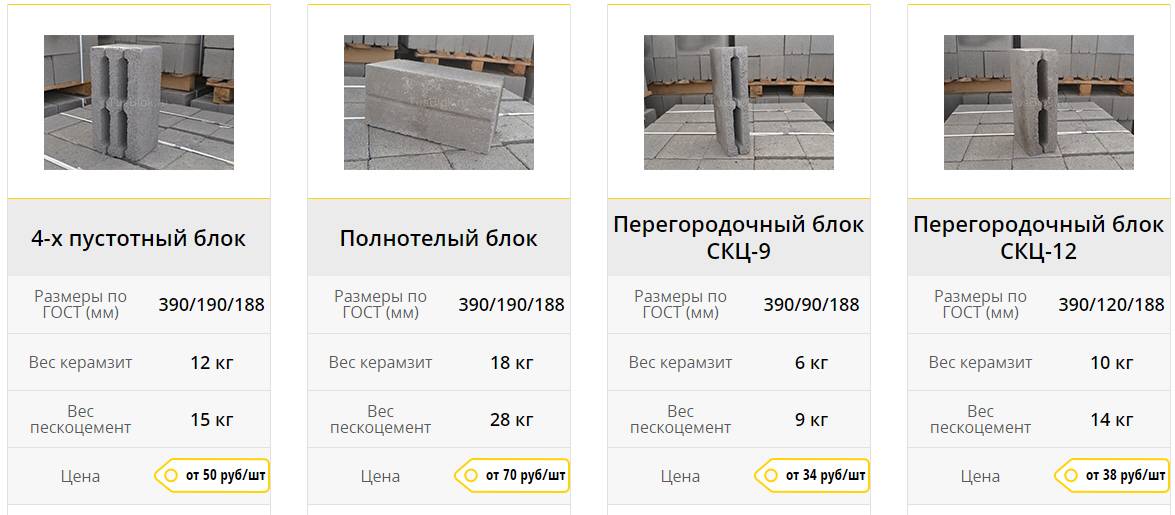

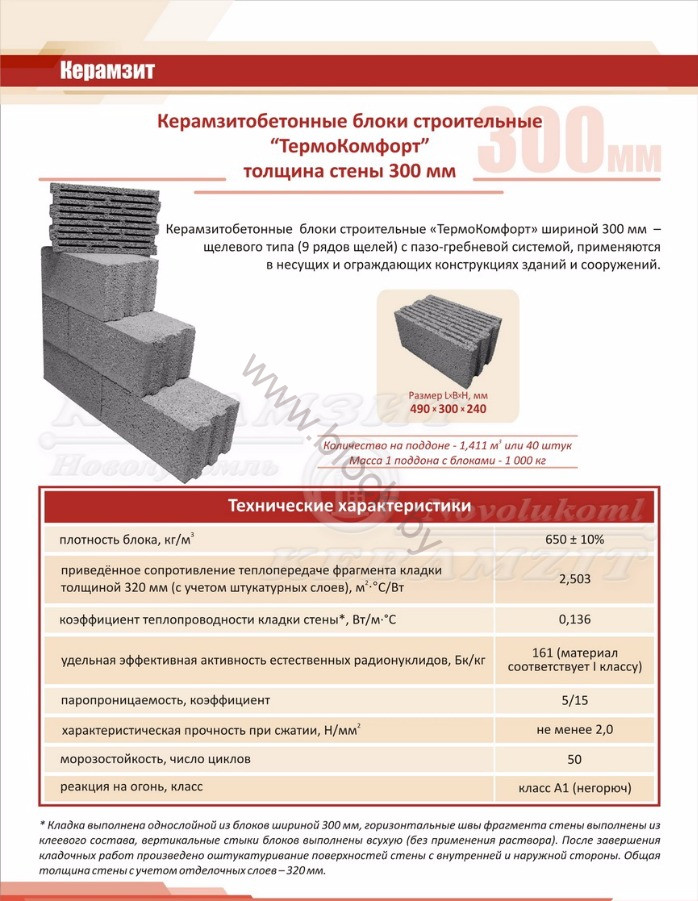

- ГОСТ 6133-99 предусматривает следующие размеры блоков для стен: 90х190х188мм, 190х190х188мм, 290х190х188мм, 390х190х188мм, 288х138х138мм, 288х288х138мм.

- Размеры перегородочных блоков — 190х90х188мм, 390х90х188мм, 590х90х188мм.

По согласованию с заказчиком размеры блоков могут меняться.

2.4. По форме.

- Полнотелые – сплошные блоки без пустот.

- Пустотелые – блоки как с глухими, так и со сквозными пустотами, формируемыми в процессе изготовления для придания блоку необходимых эксплуатационных характеристик.

3. Характеристики.

3.1. Прочность.

Значения прочности керамзитоблоков:

- теплоизоляционных — 5-25 кг/см2;

- конструктивно-теплоизоляционных – 35 — 100 кг/см2;

- конструктивных — 100 — 500 кг/см2.

3.2. Объёмный вес.

Объёмный вес керамзитоблоков:

- теплоизоляционных — 350-600 кг/м 3;

- конструктивно-теплоизоляционных – 600 — 1400 кг/м 3;

- конструктивных — 1400 — 1800 кг/м 3.

3.3. Теплопроводность.

Теплопроводность керамзитоблоков – 0,14-0,66 Вт/(м*К). Теплопроводность растёт с увеличением содержания цемента. По этому показателю теплоизоляционные блоки находятся на уровне дерева. Даже конструктивные предпочтительнее бетона и кирпича. Применение в строительстве пустотелых блоков уменьшает теплопроводность стен и делает дом теплее.

3.4. Морозостойкость.

Морозостойкость увеличивается с уменьшением пористости. Минимальные значения (15 — 50 циклов) — у теплоизоляционных керамзитоблоков. У конструктивно-теплоизоляционных — до 150 циклов, у конструктивных — до 500.

3.5. Усадка.

Усадка керамзитоблоков находится на уровне тяжелых бетонов — 0,3-0,5 мм/м.

3.6. Водопоглощение.

Водопоглощение керамзитоблоков – 5 — 10% по массе. Значение может быть снижено путём добавления в керамзитобетонную смесь комплексных добавок и пластификаторов.

Значение может быть снижено путём добавления в керамзитобетонную смесь комплексных добавок и пластификаторов.

3.7. Паропроницаемость.

Паропроницаемость керамзитоблоков — 0,3-0,9 мг/(м*ч*Па). Значение увеличивается с увеличением пористости и степени пустотелости. Для теплоизоляционных блоков значения максимальны, для конструктивных – минимальны.

3.8. Огнестойкость.

Предел огнестойкости керамзитоблоков – 180 минут при температуре 1050 С.

3.9. Стоимость.

Стоимость керамзитоблоков зависит от степени пустотелости, от прочности, определяющейся содержанием цемента, и находится в пределах 2200-3500 руб/м3.

3.10. Звукоизоляция.

Звукоизоляционные свойства керамзитоблоков улучшаются с увеличением пористости. Перегородка из теплоизоляционных блоков размерами 590х90х188 мм обеспечивает звукоизоляцию на уровне 45-50 Дб.

3.11. Максимальная этажность строения.

Конструктивные керамзитоблоки позволяют осуществлять высотное строительство. Возможно возведение 12-этажных домов

Возможно возведение 12-этажных домов

Таблица 2: Характеристики керамзитоблоков

| Наименование показателя | Значение | Комментарий |

|---|---|---|

| Прочность, кг/см2 | 5-500 | Минимальные значения прочности — у легких теплоизоляционных блоков, максимальные — у самых тяжелых конструктивных |

| Объемный вес, кг/м3 | 350 -1800 | При увеличении % содержания цемента в керамзитобетонной смеси увеличится объемный вес и прочность |

| Теплопроводность, Вт/м*К | 0,14 – 0,66 | Показатель лучше, чем у кирпича и бетона; ухудшается с ростом % содержания цемента. |

| Морозостойкость, циклы | 15-500 | Минимальные значения — у легких теплоизоляционных блоков, максимальные — у самых тяжелых конструктивных |

| Усадка, мм/м | 0,3 — 0,5 | Хороший показатель на уровне тяжелых бетонов |

| Водопоглощение, % | 5-10 | Хороший показатель, который может быть улучшен применением комплексных добавок и пластификаторов |

| Паропроницаемость, мг/(м*ч*Па) | 0,3-. 0,9 0,9 | Высокое значение в сравнении с другими стройматериалами; увеличивается с ростом пористости и степени пустотелости блоков |

| Огнестойкость, мин. при температуре 1050 С | 180 | Значение выше, чем у других легких бетонов |

| Стоимость руб/м3 | 2200-3500 | Зависит от содержания цемента в смеси и степени пустотелости |

| Звукоизоляция, Дб | 45-50 | Значение для перегородки из теплоизоляционных блоков размерами 590х90х188 мм; показатель растёт с увеличением содержания керамзита |

| Максимальная этажность строения, этажей | 12 | Достигается при использовании конструктивных блоков |

4. Преимущества керамзитоблоков в сравнении с альтернативными материалами.

- Экологическая безопасность. Керамзитобетон производится из натуральных материалов (цемент, песок, глина), что обеспечивает его высокую экологичность.

Материалу присвоен первый класс радиационной безопасности. Он полностью соответствует современным санитарно-гигиеническим требованиям по показателям звукоизоляции и паропроницаемости.

Материалу присвоен первый класс радиационной безопасности. Он полностью соответствует современным санитарно-гигиеническим требованиям по показателям звукоизоляции и паропроницаемости. - Теплопроводность керамзитобетона и использование в строительстве пустотелых блоков делает дома из этого материала теплыми.

- Низкий удельный вес керамзитоблоков позволяет сэкономить на устройстве фундамента и транспортировке.

- азмеры и вес блоков снижают затраты рабочей силы и цементного раствора при возведении стен, ускоряют строительство.

- Низкая гидроскопичность и, как следствие, высокая морозоустойчивость повышают срок службы сооружений из керамзитоблоков, дают возможность экономии на защите стен.

- Применение блоков со сквозными пустотами позволяет сооружать внутри стен силовые каркасы, повышающие несущую способность конструкций.

- Низкие значения усадки обеспечивают экономию на косметических ремонтах.

5. Минусы строительства из керамзитоблоков.

- Керамзитобетон уступает в прочности тяжелым бетонам. Нежелательно использование керамзитоблоков при устройстве фундаментов.

- Неидеальная геометрия блоков.

- При многоэтажном строительстве необходимо использовать блоки с повышенным содержанием цемента. Следствием этого является необходимость устройства более мощного фундамента, ухудшение теплоизоляционных качеств сооружения и общее удорожание проекта.

6. Область применения.

В зависимости от назначения керамзитоблоки могут использоваться для утепления домов, строительства зданий (в том числе многоэтажных), возведения инженерных сооружений (мостов, эстакад).

7. Способы транспортировки.

Перевозка керамзитоблоков осуществляется любым транспортом на поддонах. Высота пакета с поддоном не должна превышать 1,3 м. Камни с глухими отверстиями укладывают пустотами вниз. Сформированные транспортные пакеты складируются в один ярус. Не допускается проведение разгрузочно-погрузочных работ вручную.

Не допускается проведение разгрузочно-погрузочных работ вручную.

Описание керамзитоблоков, их разновидности и сравнительный анализ с другими стеновыми блоками

Керамзитоблоки являются эффективным строительным материалом, получившим известность около полувека назад. При его производстве применяется смесь цемента, песка, керамзита и воды. Добавка керамзита в этот состав обеспечивает материалу легкость и теплоустойчивость, не приводя к значительному ухудшению прочностных качеств.

Разновидности керамзитоблоков – от конструктивных особенностей к применению

Классификация материала выделяет готовые изделия по таким направлениям:

- конструкционные свойства – пустотелые и полнотелые;

- предназначение – стеновые, перегородочные и облицовочные.

Стеновой (конструкционный) керамзитоблок – применяется для кладки несущих стен. Материал имеет большую прочность и выдерживает давление до 5 МПа (марка М50).

В зависимости от особенностей применения стеновые керамзитоблоки могут быть полнотелыми и пустотелыми.

Полнотелые блоки используются для ответственных конструкций в двух- и трехэтажных домах. Пустотелые блоки оптимальны для одноэтажных зданий, обеспечивая максимальное сохранение тепла.

Применение керамзитоблоков в строительстве реализует две задачи – сэкономить на более дорогом кирпиче и получить тёплое здание. Эти задачи взаимосвязаны, поскольку пористый камень позволяет делать стены тоньше, снижая затраты на работу и расходные материалы.

Перегородочный (простеночный) керамзитоблок отличается от стенового меньшими размерами. Высота таких блоков обычно больше ширины, поскольку не требует выдерживать большие нагрузки и препятствовать температурному воздействию.

Пустотелые перегородочные блоки могут применяться в качестве теплоизоляции, а полнотелые – для создания прочных стен в помещении и легких пристроек во дворе.

Облицовочный керамзитоблок – относится к разновидности конструкционных блоков и существенно ускоряет темп строительства, обеспечивая отделку стен с внешней стороны. Облицовочные блоки могут быть окрашенными или иметь декоративное покрытие.

Окрашенные и цветные блоки содержат в составе природные цветные глины или добавленные при производстве пигменты. Неорганическая природа последних отличается устойчивостью к воздействию окружающей среды, по сравнению с органическими красителями.

Декоративное наружное покрытие может имитировать камень, вагонку или разновидности штукатурки. Керамзитоблоки с облицовкой обычно массивны и заменяют 4-5 обычных блоков.

Их размеры составляют до 60?30?40 см (длина ? высота ? ширина), что позволяет делать кладку в один слой. Крупные размеры камня создают неудобства при переноске и укладке, но все равно позволяют выиграть в скорости работы.

Кладка из керамзитобетона – это отличная база для дальнейшей отделки.

Она обладает хорошей теплоизоляцией, морозостойкостью и с легкостью поддается обработке.

В отдельный вид иногда выделяют конструкционно-теплоизоляционный керамзитоблок. Под ним обычно понимают стеновые пустотелые блоки, которые можно использовать как для теплоизоляции, так и возведения несущих стен дома.

Так на фото выглядит керамзитоблок с круглыми пустотами

Характеристика керамзитоблоков и соответствие требованиям стандартов

Размеры камня и другие прочностные и эксплуатационные свойства нормируются требованиями ГОСТ 6133-99. Наиболее востребованные из стандартных блоков имеют габариты 390?190?188 мм, которые в коммерческих предложениях часто обозначены размерами 40?20?20 см.

Отличия связаны с допустимыми отклонениями (до 2-4 см) и прослойкой раствора, находящейся в кладке.

Прочность керамзитобетонных блоков характеризуется маркой – средним значением выдерживаемого давления (прочность на сжатие), выраженного в кгс/см2. Марки блоков различаются в зависимости от целей использования и особенностей конструируемого здания. Стеновые блоки имеют марку не ниже М50, а простеночные – не ниже М25.

Марки блоков различаются в зависимости от целей использования и особенностей конструируемого здания. Стеновые блоки имеют марку не ниже М50, а простеночные – не ниже М25.

Класс морозоустойчивости блоков показывает количество циклов замерзания и оттаивания без существенной потери прочности и обозначается буквой F.

Для стен домов в центральной части РФ класс морозоустойчивости не должен быть хуже F25. Класс F15 подойдет для регионов страны с умеренным климатом. Морозы Сибири и сильные изменения погодных условий вынуждают использовать камни класса F50 и лучше.

Керамзитобетон выпускается специализированными предприятиями, способными правильно воспроизвести технологию производства. Фирмы-однодневки, не использующие автоматизированные системы смешения и дозировки компонентов, никогда не произведут качественный продукт.

Производство керамзитобетона основано на использовнии цемента, воды и керамзита. Керамзит получают путем обжига легкоплавкой глины.

Стоимость материала находится в пределах 2,5-4,5 тыс. р./м3. Самые легкие пустотелые блоки обойдутся в минимальную цену, соответствующую уровню газо- и пенобетона, обладая близкими к ним параметрами качества.

р./м3. Самые легкие пустотелые блоки обойдутся в минимальную цену, соответствующую уровню газо- и пенобетона, обладая близкими к ним параметрами качества.

Характеристика керамзитоблоков, в сравнении с материалами-конкурентами

Среди существующих разновидностей строительных камней, являющихся альтернативой кирпичным и бетонным строениям, выделяются следующие:

Все строительные материалы отличаются индивидуальными свойствами. В зависимости от требований, которые предъявляются к зданию, его предназначения, а также погодных условий и бюджета стройки, можно выбрать наиболее подходящий вариант.

Свойства готовых изделий определяются содержанием керамзита и размером фракций. Все характеристики керамзитоблоков определяются ГОСТом и должны иметь соответствующий сертификат соответствия.

К примеру, главным отличием керамзитоблока от шлакоблока является использование керамзита в качестве добавки, а не шлака.

Сравнивая керамзитоблоки с другими камнями, стоит обращать внимание на комплекс их основных характеристик:

| Свойства | Керамзитоблоки | Газосиликатные блоки | Пенобетонные блоки | Шлакоблок |

| Плотность | От низкой до высокой | Низкая | Средняя | Средняя, высокая |

| Теплопроводность | 0,10-0,30 Вт/(м2·?С) | 0,10-0,15 Вт/(м2·?С) | 0,14-0,30 Вт/(м2·?С) | 0,32-0,50 Вт/(м2·?С) |

| Водопроницаемость | Керамзит в составе блоков может впитывать влагу, однако при соблюдении технологии производства эта проблема несущественна | Очень гигроскопичны | Гигроскопичны | Слабо гигроскопичен, однако быстро разрушается при воздействии воды |

| Экологичность | Не обладает выраженными токсичными свойствами | Сами по себе не токсичны, однако после обводнения являются инкубатором грибков | Безопасен при современной технологии производства. При покупке материала, приготовленного в кустарных условиях, есть риск получить блоки, в которых в качестве пенообразователя использовалась кровь со скотобойни При покупке материала, приготовленного в кустарных условиях, есть риск получить блоки, в которых в качестве пенообразователя использовалась кровь со скотобойни | Возможно выделение вредных веществ из шлака, а также не исключён повышенный естественный радиоактивный фон |

| Прочность на сжатие | Средняя, не характеризуется большой долей брака в поставляемой продукции | Низкая | Низкая | Средняя, высокая |

| Стоимость | От низкой до высокой – широкий ценовой диапазон | Низкая, однако может увеличиться во время эксплуатации | Низкая, на уровне газосиликатного материала | Низкая, средняя |

| Возможность облицовки стен | Присутствует | Отсутствует.Требуют обязательной внутренней и внешней отделки | Присутствует | Присутствует |

| Морозостойкость | Средняя, высокая | Высокая | Высокая | Высокая |

| Разрушение при эксплуатации, деформация при усадке строения | Не характеризуются склонностью к разрушению, усадка минимальная | Высокое, склонны к значительной усадке | Склонны к ускоренному разрушению при повышенной влажности | Достаточно легко разрушаются (крошатся), однако не склонны к образованию трещин по всей толщине конструкции |

| Отклонения в размерах блоков | Средние, компенсируются различным количеством раствора | Минимальные. Если отклонения значительны, кладка окажется менее прочной и гораздо более холодной Если отклонения значительны, кладка окажется менее прочной и гораздо более холодной | Средние, компенсируются различным количеством раствора | Низкие, особенно для распространенных блоков кустарного производства. Компенсируются различным количеством раствора |

Керамзитоблоки обладают оптимальным комплексом свойств из альтернативных строительных материалов, отличаясь высокой стоимостью. Что лучше, решать потребителю, ориентируясь на предназначение будущей постройки.

Разумеется, нет смысла переплачивать за строительный материал, если его можно заменить более дешевым. Однако при желании сэкономить на кирпичной кладке и получить прочную, теплую и экологически безопасную постройку, керамзитобетонные блоки будут хорошим выбором.

В подтверждение этому можно посмотреть видео о том, чем керамзитоблоки лучше ячеистых бетонов:

Состав и пропорция керамзитобетона на 1м3

Керамзитобетон – один из видов легких бетонов, нашедший широкое применение в строительстве частных домов в нашей стране сравнительно недавно.

В качестве его наполнителя выступает керамзит. Этот материал используется для строительства домов.

Для расчета сметы на строительство будущего дома необходимо будет узнать, сколько штук керамзитобетонных блоков содержится в кубе.

Состав керамзитобетона

В основной состав этого бетона входят следующие компоненты:

- Цемент.

- Песок.

- Керамзит фракции от 0 до 20 мм.

- Вода.

В зависимости от соотношения этих компонентов можно получить бетон разной марки.

В качестве наполнителя используют гранулированную глину, полученную в результате вспенивания специальным способом, с последующим обжигом. После затвердевания она покрывается плотной оболочкой, которая наделяет материал необходимой прочностью.

При выборе составляющих материала нужно учитывать их калибр и влажность. Если состав будет применяться для стяжки, то керамзит можно брать любых размеров, а в случае выравнивания пола требуется использовать только керамзитовый песок, при этом его зернистость не должна превышать 5 мм.

Песок применяется для повышения эластичности и прочности будущих керамзитобетонных блоков.

Бетон исполняет роль вяжущего компонента, чаще всего применяется портландцемент марки М400 и М500. Он не содержит пластифицирующих компонентов, поэтому не способен уменьшить крепость получаемых блоков. Но если нужна тепловая обработка материала, то в состав нужно добавлять алитовый цемент, который обеспечит быстрое застывание.

В качестве пластификатора в домашних условиях используется мыльный раствор, он наделяет состав пластичностью, и облегчает работу с ним. Если применяется жидкое мыло, то его следует добавлять около 50 грамм на 10 литров раствора.

Вода – неотъемлемая составляющая цементных смесей, обычно указывают ее примерный объем, затем во время приготовления раствора, ее количество корректируют.

От пропорций перечисленных компонентов будут зависеть свойства конечного продукта, его марка и плотность.

Пропорции материала

Керамзитобетон разделяется на несколько марок, начиная от М50 и заканчивая М250. Каждая из них имеет свою плотность, на которую влияет дисперсность керамзита. Для М50 и М100 используется состав с керамзитом мелкой фракции, в итоге получаются плотные и тяжелые блоки.

Каждая из них имеет свою плотность, на которую влияет дисперсность керамзита. Для М50 и М100 используется состав с керамзитом мелкой фракции, в итоге получаются плотные и тяжелые блоки.

Приведем пропорции содержащихся материалов для самой «ходовой» марки керамзитобетона 200 и 250.

| материал | Расход в кг на 1 м3 раствора | |

|---|---|---|

| марки 200 | марки 250 | |

| Цемент | 300 | 400 |

| Песок | 300 | 280 |

| Керамзит | 1100 | 1100 |

| Вода | 195 | 195 |

Жидкость нужно вливать аккуратно, ориентироваться на внешний вид раствора. Идеальная консистенция состава – когда он вязкий, но при этом пластичный.

Если изменить фракцию керамзита, то при выдержке этих же пропорций можно получить новый состав.

Сколько керамзитобетонных блоков в кубе?

Вначале нужно ознакомиться со стандартными размерами этого материала. Они разные, в основном зависят от страны производителя, и могут быть:

- по длине от 120 до 450 мм;

- по ширине – от 70 до 490 мм;

- по высоте — 190 или 240 мм.

В зависимости от размеров доступных в вашем городе блоков производиться расчет их количества на 1 м3.

Для примера возьмем стандартные отечественные размеры керамзитобетона. Они равны: 490×290×240 мм. Сразу нужно перевести их в метры: 0,49×0,29×0,24 м.

Вначале необходимо узнать объем одного блока:

Vблока=0,49×0,29×0,24=0,034104 м3

Затем следует 1 м3 разделить на полученный объем блока:

Nблоков в м3=1/0,034104=29,3≈29 штук.

Количество керамзитобетонных блоков дано с запасом, так как при расчетах не была учтена толщина швов, ведь материал при строительстве укладывается на цементный раствор.

Это примерный алгоритм расчета, после которого можно точно узнать, сколько керамзитобетона приходиться на 1 м3. По этому примеру можно считать требуемое количество других строительных материалов.

Сколько керамзитобетонных блоков можно получить из 1м

3 раствора?

Их расчет будет примерно такой же, как и предыдущие вычисления, с одной лишь разницей: на количество штук рассматриваемого материала будет влиять плотность заполнителя. Чем мельче будут гранулы керамзита, тем больше потребуется цемента, а это изменит пропорции материала, и увеличит расход бетона. Керамзитобетон дает маленькую усадку, поэтому ею при расчетах можно пренебречь. При производстве работ по заливке раствора бетона в формы, происходит потеря материала — это примерно 0,1% на 1 м3. Обязательно учитывайте это.

Керамзитобетонные блоки получают вибропрессованием, после этого процесса выходят плотные и прочные изделия с открытыми порами и ровными краями. В каждой форме предусмотрены пустотообразователи. Они занимают 25-30% от объема блока.

В каждой форме предусмотрены пустотообразователи. Они занимают 25-30% от объема блока.

При расчете чистого объема керамзитобетона для блоков с размерами 490×290×240 мм, получается:

Vблока= Vобщ-Vпустот=0,49×0,29×0,24-34×30/100=0,034-0,01=0,024 м3.

Если плотность керамзитобетона марки М200 равна 1600 кг/м3, то масса одного блока будет равна:

m=Vблока×ρ=0,024×1600=38,4 кг.

А 1м3 раствора керамзитобетона марки М 200 весит 1600 кг, получаем, что:

N=1600/38,4=41,7 шт., учитывая потери раствора при заполнении форм, можно считать, что из 1м3 получается 41 штука.

Пропорции керамзитобетонной смеси зависят от предназначения материала и плотности его заполнителя. Для тех, кто хочет заранее просчитать свои затраты и узнать сколько блоков содержится в 1м3 кладки или раствора можно воспользоваться предложенными примерами расчета.

Технические характеристики керамзитоблоков

Керамзитоблоки по своим характеристикам находятся между кирпичами и блоками из газобетона/пенобетона. От кирпича они позаимствовали морозостойкость и прочность. С газобетонными блоками они роднятся благодаря низкому уровню теплопроводности, большим размерам и, при этом, небольшому весу. Технологический процесс изготовления блоков из керамзитобетона заключается в добавлении керамзита фракции 5-10 мм в цементне. От фракции керамзита зависят такие характеристики, как прочность и энергосбережение.

От кирпича они позаимствовали морозостойкость и прочность. С газобетонными блоками они роднятся благодаря низкому уровню теплопроводности, большим размерам и, при этом, небольшому весу. Технологический процесс изготовления блоков из керамзитобетона заключается в добавлении керамзита фракции 5-10 мм в цементне. От фракции керамзита зависят такие характеристики, как прочность и энергосбережение.

Керамзитоблоки используют как при строительстве несущих стен, так и для возведения перегородок. Немаловажным фактором склоняющим к выбору керамзитобетонных блоков является то, что стоимость постройки дома из керамзитоблоков ниже по сравнению с аналогичными материалами. Причиной тому характеристики материала, позволяющие строить стены с меньшей толщиной, да и на фундаменте можно сэкономить, так как такие блоки гораздо легче своих конкурентов, а соответственно снижается и нагрузка на фундамент.

Технические характеристики керамзитоблоков

Керамзитобетонные блоки используются как в малоэтажном строительстве, так и при возведении высотных зданий, ведь их технические характеристики идельно подходят для этих целей. Из этих блоков можно построить здание высотой до 12 этажей. Вес блоков составляет от 10 до 23 кг. Долговечность керамзитоблоков может достигать 60 лет.

Из этих блоков можно построить здание высотой до 12 этажей. Вес блоков составляет от 10 до 23 кг. Долговечность керамзитоблоков может достигать 60 лет.

Существует два типа блоков, отличающихся размером и формой: стеновые и перегородочные. По стандартам их размеры: стеновые — 188х190х390 мм, перегородочные — 188х90х390 мм. Максимально допустимое отклонение от стандартных габаритов не должно быть больше 10-20 мм. Еще одна из характеристик данного материала — наличие пустот. Пустотелый керазитоблок имеет вертикальные отверстия, снижающие вес блока и повышающие его энергосберегающие качества. Полнотелые блоки более прочные, но и более тяжелые.

Плотность и прочность

Это наиболее важные характеристики керамзитоблоков, так как от плотности зависят энергосберегающие свойства, а от прочности – надежность стен здания.

Плотность керамзитоблока зависит от фракции и меняется в диапазоне от 500 до 1800 кг/м3.

Прочность блоков составляет В3,5–В20, при пересчете на величину статической нагрузки составляет от 35 до 250 кг/см2.

Морозостойкость и огнестойкость

По ГОСТу керамзитоблоки могут иметь несколько марок морозостойкости: F25, F35, F50 и F75. Марки керамзитоблоков указывают на количество циклов заморозки и оттаивания, которое может выдержать блок, полностью пропитанный водой, без потери прочности.

Керамзитоблоки имеют очень хорошую огнестойкость. Они имеют самый высокий класс пожарной безопасности – А1. Это означает, что при воздействии открытого огня стена не разрушается на протяжении 7–10 часов.

Плюсы и минусы керамзитоблоков

Керамзитобетонные блоки имеют плюсы и минусы, как и любой другой строительный материал. Давайте их рассмотрим:

Достоинства:

- Влагоустойчивый, что препятствует разрушению даже необработанных стен.

- Долговечность, даже в нашем климате.

- Высокие показатели прочности. Выдерживает статистическую нагрузку до 250 кг/см2.

- Небольшой вес, облегчающий процесс укладки.

- Низкая теплопроводность помогает сохранять комфортную температуру в любое время года.

- Огнестойкость и отсутствие токсичных продуктов горения.

- Хорошо сочетается с различными видами облицовочных материалов.

- Отличное соотношение цена-качество.

- Самый экологически чистым материал подобного типа, так как в состав входят только цемент, песок и керамзит.

Недостатки:

- Плохо переносят ударные и динамические нагрузки.

- При распиле образуют неровные края.

Плюсов у керамзитоблоков значительно больше, чем минусов, именно поэтому данный материал настолько популярен и имеет большинство положительных отзывов.

Сравним керамзитоблок с газоблоком и пеноблоком

Газоблоки быстро разрушаются под воздействием воды, чего нельзя сказать о керамзитобетонных блоках. А если же сравнивать пеноблок и керамзитоблок, то первый вдобавок к вышесказанному имеет еще и сильно нарушенную геометрию. Керамзитобетонные блоки, пеноблоки и газобетонные блоки по ряду характеристик достаточно близки. Керамзитоблоки поглощают меньше влаги, а так же превосходят по прочности своих конкурентов. Важной является еще одна характеристика — теплопроводность керамзитоблока, от которой зависит сохранение тепла в помещении.

Керамзитобетонные блоки, пеноблоки и газобетонные блоки по ряду характеристик достаточно близки. Керамзитоблоки поглощают меньше влаги, а так же превосходят по прочности своих конкурентов. Важной является еще одна характеристика — теплопроводность керамзитоблока, от которой зависит сохранение тепла в помещении.

|

Характеристики

|

Керамзитоблоки

|

Газоблоки

|

Пеноблоки

|

|

Прочность (кг/см2)

|

25-150

|

10-40

|

10-60

|

|

Плотность (кг/м3)

|

500-1800

|

200-900

|

450-900

|

|

Теплопроводность (Вт/мГрад)

|

0.

|

0.10-0.30

|

0.10-0.40

|

|

Морозостойкость (циклов)

|

15-50

|

15-35

|

15-50

|

|

Водопоглощение (%)

|

50

|

95

|

85

|

Фотографии домов, построенных из керамзитобетонных блоков

Блоки керамзитобетонные ГОСТ: основные характеристики и требования

Готовое изделие

Керамзитобетон – достаточно популярный материал, что обусловлено его особым набором свойств и качеств. И, наверняка, многие будущие владельцы домов хотя бы потенциально рассматривали изделия из него в качестве материала, пригодного для возведения собственного дома.

Как и к любому другому строительному материалу, к нему предъявляются определенные требования технической документацией. Именно их содержание мы и рассмотрим в данной статье. Блоки керамзитобетонные ГОСТ: о чем говорит стандарт качества?

Именно их содержание мы и рассмотрим в данной статье. Блоки керамзитобетонные ГОСТ: о чем говорит стандарт качества?

Содержание статьи

Что представляет собой керамзитобетон и изделия из него

Для начала, давайте разберемся, что же представляет собой материал? Каков его состав и основные свойства? И какими могут быть изделия из керамзитобетона, в соответствии с ГОСТ?

Состав изделий и требования к используемым материалам

Стандартным составом раствора для будущих блоков является смесь из песка, воды, цемента и керамзита, который выступает в роли пористого заполнителя.

Состав керамзитоблока

Помимо него могут применяться щебень, песок, алгопорит, шлаковый или пемзовый гравий. Пропорции материалов, а также их точное содержание, напрямую оказывают влияние на будущие показатели свойств и качеств изделий, а потому к ним предъявляются особые требования.

ГОСТ на блоки из керамзитобетона содержит следующую информацию по этому поводу:

- Раствор керамзитобетона, который используется для производства блоков, должен обладать соответствием с требованиями ГОСТ 25820.

- Цементы применяются в качестве основного вяжущего.

- Заполнители могут быть следующими: керамзитовый песок и гравий (ГОСТ 32496), зола-унос (ГОСТ 25818), шлаковый песок черной и цветной металлургии (ГОСТ 5578), песок горных пород (ГОСТ 22263), песок перлитовый (ГОСТ 10832), золошлаковая смесь (ГОСТ 25592).

- При изготовлении колерованных изделий, могут быть применены красители;

- Вода должна быть очищенной и соответствовать требованиям технической документации (ГОСТ 23732).

- Удельную активность радионуклидов контролируют при помощи ГОСТ 30108.

Основные требования к техническим характеристикам

А теперь, давайте воспользуемся таблицей и проанализируем основные технические, физические и эксплуатационные качества материала.

ГОСТ на изделия: основной набор свойств и качеств:

| Теплопроводность | Коэффициент теплопроводности составляет от 0,14 до 0,45 Вт*м С. Это – достаточно неплохой показатель. В сравнении, разумеется, с газо- или пенобетоном, керамзитобетон в этом значительно уступает, однако данный факт с лихвой компенсируется повышенными показателями плотности.

|

| Морозостойкость | Морозостойкость определяет количество циклов повременного замораживания и оттаивания, которое может выдержать изделие. Если говорить про керамзитоблоки, ГОСТ 33126-2014 установлен минимальный порог морозостойкости изделий, равный 15 циклам. Максимальное значение – 500 циклов. Стеновые блоки, по утверждениям производителей, характеризуются числовым значением в 150-200 циклов. Для большинства стеновых материалов это – весьма завидный показатель. |

| Плотность | Показатель средней плотности варьируется в промежутке от 400 до 2000. В соответствии с ним и сферой применения, изделия имеют классификацию, которую мы рассмотрим чуть позже. Числовое значение – весьма высоко.

|

| Усадка | Усадка не свойственна вовсе. Это достаточно весомый плюс. |

| Гигроскопичность | Способность к поглощению влаги характеризует материал. Он нуждается в защите от ее воздействия. В противном случае, изделие будет подвергнуто постепенному снижению качеств и скорейшему разрушению. |

| Экологичность | Состав сырья не предусматривает наличия вредных веществ, поэтому с уверенностью можно сказать, что материал – экологичный. |

| Пожароустойчивость | Изделия не горят |

| Прочность | Прочность равна от 50 до 150 кг/см2. |

| Долговечность | При соблюдении всех технических норм по строительству и отделке, керамзитобетон может прослужить поразительно долго. Долговечность может достигать и 200, и 300 лет. |

Классификация и область применения материала

А теперь давайте рассмотрим, каких же видов бывают блоки и на чем базируются классификации изделий.

В соответствии с типом продукции выпускаемой из керамзитобетона, выделяют следующие изделия:

- Стеновые блоки. Обладают изделия стандартными размерами. Используются при возведении стен, перегородок. Блоки наименьшей плотности применяются в качестве теплоизоляционного материала.

Строение, возведенное из стенового блока

- Фундаментные блоки. Особенно прочные изделия. Применяются при устройстве фундаментов.

Фундаментный блок

- Вентиляционные изделия. Узкоспециализированные, имеют отверстия для проводки различных инженерных коммуникаций.

Вентиляционное изделие

Если говорить про керамзитобетон в общем, то выпускаются также плиты и панели, однако к категории блочных изделий их отнести нельзя.

В зависимости от средней плотности блоков, керамзитобетонные изделия могут быть:

- Теплоизоляционными. Обладают наименьшим показателем плотности, равном до 500 кг/м3. Никаких существенных нагрузок выдержать они не могут, поэтому пригодны лишь как материал, служащий для утепления конструкций.

Теплоизоляционный керамзитобетон

- Конструкционно-теплоизоляционными. Наиболее популярный вид продукции. Активно используется при сооружении зданий.

Применяется при возведении стен и перегородок. Обладает плотностью, равной 500-900 кг/м3.

Конструкционно-теплоизоляционный керамзитобетон

- Конструкционными. Характеризуются высокими показателями плотности, достигающими вплоть до 1600 кг/м3. Используются при строительстве конструкций на которые оказывается серьезная нагрузка.

Например, несущие стены.

Например, несущие стены.

Конструкционный блок

Также стоит обратить внимание на то, что в ассортименте керамзитоблока имеются и изделия, обладающие плотностью до 2000 кг/м3. Структура изделия, предопределила появление еще одной классификации.

В зависимости от нее, блоки бывают:

- Полнотелые. Более тяжеловесные и прочные изделия. Могут использоваться, например, при строительстве внешних стен.

Полнотелый блок

- Пустотелые. Легкие и менее прочные блоки. Характеризуются пониженным коэффициентом теплопроводности.

Пустоты могут быть как несквозными, так и сквозными. Количество также может разниться, стандартом является – 4-8 штук.

Пустотелые изделия

В зависимости от назначения, изделия бывают:

- Рядовые. Применяются при возведении стен. Требуют последующей отделки как наружной, так и внутренней.

Рядовые изделия

- Лицевые. Могут иметь 1 или 2 облицованные стороны.

Лицевые изделия

Фактура у керамзитобетонных изделий также может быть различной.

В ассортименте имеются:

- Изделия с колотой фактурой;

Колотая фактура керамзитоблока

- Гладкие блоки;

Керамзитоблок с гладкой поверхностью

Керамзитоблок со шлифованной поверхностью

Рифленое изделие

Торцы могут быть ровными, а также иметь пазы, шпунт и гребень.

Блоки: размеры стандартных стеновых изделий с паз-гребнем

А теперь давайте рассмотрим, какие размеры блоков могут быть в соответствии с ГОСТ.

Блоки керамзитобетонные и их размеры в соответствии с ГОСТ 6133-99:

| Керамзитоблоки для наружных стен: размеры изделий. | Высота | Длина | Ширина |

| 138 | 288 | 288 | |

| 138 | 288 | 138 | |

| 188 | 390 | 190 | |

| 188 | 290 | 190 | |

| 188 | 190 | 190 | |

| 188 | 90 | 190 | |

Керамзитоблоки для перегородок: размеры изделий. | 188 | 590 | 90 |

| 188 | 390 | 90 | |

| 188 | 190 | 90 |

Вышеуказанные параметры отражают стандартный размер. По согласованию с потребителем, размер блока керамзитобетонного может быть и другим, не соответствующим показаниям, указанным в таблице 2.

Керамзитобетонные изделия размеры ГОСТ

Ни для кого не секрет, что изделия могут характеризоваться наличием определенных отклонений от стандартов. ГОСТ предусмотрен и этот факт. Рассмотрим при помощи таблицы допустимые нормы.

Керамзитоблок ГОСТ: значения допустимых отклонений от номинальных размеров:

| Мелкоштучные керамзитобетонные блоки и их ГОСТ: наименования допустимого отклонения | Рядовой блок | Лицевой блок |

| Ширина и длина, мм | 3 | 3 |

| Высота | 4 | 3 |

| Сколы на ребре | 5 | 5 |

| Толщина наружной стенки пустотелого изделия | 3 | 3 |

| Размер раковины, наибольший | 4 | 4 |

| Высота наплыва | 2 | 2 |

| Длинна сколов суммарная, в расчете на 1 м длины | 50 | 25 |

| Количество отбитостей | 2 | 1 |

| Отклонения от прямолинейности граней и ребер | 3 | 2 |

Приемка изделий, хранение и транспортировка

Помимо технических и физических свойств стандарт содержит в себе исчерпывающую информацию о правилах приемки продукции, которые мы сейчас и рассмотрим.

Правила приемки

Инструкция по вопросам приемки изделий выглядит следующим образом:

- Изделия принимаются контрольным органом изготовителя;

- Приемка производится на основе итогов приемосдаточных и периодических испытаний соответствия продукции стандартам;

- Максимальной партией считается количество равное 250 м3. За партию принимается набор изделий, изготовленных в одну смену, из одинакового сырья и обладающих аналогичными показателями свойств и качеств;

- К приемо-сдаточным испытаниям относятся: контроль прочности на сжатие, отпускная прочность, геометрические отклонения изделий, иные внешние характеристики.

- Периодическим испытаниям подвергаются: показатель морозостойкости, теплопроводности, плотности, звукоизоляции.

Каждая партия изделий должна сопровождаться документом о соответствии (качестве), в котором содержится следующая информация:

- Номер партии, дата изготовления и дата выдачи документа;

- Номер стандарта;

- Количество изделий;

- Дата приемки материала;

- Прочность на сжатие;

- Морозостойкость блоков;

- Марка плотности;

- Наименование производителя и его адрес;

- Условное обозначение изделий.

Требования к перевозке и правила хранения изделий

Перевозка изделий может быть осуществлена любым видом транспорта. При перевозке должны быть соблюдены требования к креплению материала и упаковке. Разгрузочно-погрузочные работы запрещается производить методом навала (сбрасывания).

Хранение осуществляется преимущественно на поддонах установленного образца. Изделия должны быть защищены от воздействий окружающей среды, путем изоляции их при помощи пленки. Хранение может производиться как на закрытой, так и открытой площадке.

Хранение керамзитоблоков, фото

Методы контроля качества материала

Рассмотрим при помощи таблицы сущность методов контроля основных технических, физических и внешних качеств изделий.

Методы контроля в соответствии с ГОСТ:

| Наименование | Краткое описание |

| Прочность изделий | Прочность изделий проверяется путем помещения отобранного образца под пресс, где на него оказывается воздействие, вплоть до разрушения. |

| Теплопроводность | Контроль осуществляется путем создания стационарного потока тепла, направленного на изделие нужной толщины. При этом производят измерение плотности этого потока, толщины образца и температуры его граней. |

| Морозостойкость | Контроль осуществляется путем повременного замораживания и размораживания образца с использованием специализированных камер. После проведения нужного количества циклов производят измерение изменений, касающихся плотности, массы. |

| Внешние характеристики, такие как насыщенность цвета, фактура. | Контролируются путем сравнения с установленными эталонами. Один из которых – чуть бледнее нормы, а второй – чуть ярче. Проверяемый образец не должен быть тусклее и ярче соответственно. |

| Геометрические отклонения и соответствие установленным размерам | Измеряются при помощи простых инструментов таких как угольник, линейка, штангенциркуль. |

| Звукоизоляция | Метод заключается в измерении давления звука в помещении низкого и высокого уровня с учетом того, что в первом звук поглощается. |

Пример протокола испытаний стенового керамзитобетонного блока

Поскольку самостоятельное производство на данный момент весьма распространено, стоит отметить, что данные испытания на проверку качества продукции проводятся для изделий, произведенных в заводских условиях. Кустарное изготовление, в том числе своими руками, в большинстве своем не исполняют требований ГОСТ, в силу отсутствия необходимого набора оборудования, обеспечивающего высокое качество материала.

Поэтому специалисты советуют не пренебрегать правилами и отдавать предпочтение изделиям, прошедшим проверку. Цена на них-выше, однако уверенность в соответствии показателям качеств налицо.

Видео в этой статье «Блоки керамзитобетонные: методы испытаний» содержит полезную информацию о ходе процесса.

Заключение

ГОСТ на керамзитобетонные блоки – стандарт установленного образца, содержащий всю необходимую информацию, касающуюся характеристик, условий перевозки, хранения и методов контроля и отбора образцов. С его помощью любой желающий может ознакомиться со всеми требованиями к материалу, предъявляемыми технической документацией.

С его помощью любой желающий может ознакомиться со всеми требованиями к материалу, предъявляемыми технической документацией.

Как пропорции и состав керамзитобетона влияют на его производство

Главная » Статьи » Как пропорции и состав керамзитобетона влияют на его производство

Состав керамзитобетона в основном схож с основными компонентами легких бетонов. Его изготавливают из воды, заполнителя и вяжущего вещества.

В строительстве используют керамзитобетон, изготовленный по ГОСТ 6133-99. Этот стандарт описывает основные требования, которые должны соблюдаться при производстве стеновых блоков.

Для того, чтобы на выходе получить изделия надлежащего качества, необходимо, во-первых, точно соблюдать пропорции компонентов, а во-вторых, соблюдать технологию изготовления.

При изготовлении керамзитобетона необходимо использовать чистую воду, не содержащую вредных примесей. Химический состав воды напрямую влияет на затвердение, поэтому лучше всего для этого подходит вода, пригодная для питья. Если применять морскую либо сточную воду, показатель рH которой ниже 4, на поверхности образуется белый налет.

Химический состав воды напрямую влияет на затвердение, поэтому лучше всего для этого подходит вода, пригодная для питья. Если применять морскую либо сточную воду, показатель рH которой ниже 4, на поверхности образуется белый налет.

Производители бетона в качестве заполнителя берут либо керамзит, либо кварцевый песок. Керамзит придает материалу отличные звуко- и теплоизоляционные свойства. По размеру гранул его разделяют на крупно-, средне- и мелкофракционный, а по форме — на щебень и гравий.

Как вяжущий компонент используют портландцемент, марка которого не должна быть ниже М400. Чем больше в составе цемента, тем более прочным будет керамзитобетон. Если количество этого компонента сократить, уменьшается его удельный вес и соответственно ухудшаются качественные характеристики.

В том случае, если изготавливают раствор для керамзитобетонных блоков, используют следующие пропорции: цемент (1 часть), песок (2-3), вода (0,9-1), керамзит (5-6). Если наполнитель содержался в неблагоприятных условиях и пересушен, в него можно добавить воду, а цемент и песок заменить пескобетоном.

Если наполнитель содержался в неблагоприятных условиях и пересушен, в него можно добавить воду, а цемент и песок заменить пескобетоном.

Смесь заливают в специальные формы и на 24 часа помещают в вибропресс, после чего сушат на открытом воздухе.

Строители часто сталкиваются с ситуациями, когда необходимо изготовить керамзитобетонный состав для различных областей — для стяжки пола, возведения стен и перекрытий.

Итак, для стяжки Вам будет необходим раствор, в составе которого присутствуют следующие компоненты: цемент марки не ниже М500 (1 часть), вода (1), песок (3), керамзитный гравий (2).

Для возведения стен пропорции выглядят следующим образом: цемент М400 (1 часть), керамзитовый песок (1,5), мелкофракционный керамзит (1). Данный состав применяют преимущественно для малоэтажного строительства.

Чтобы создать керамзитобетонные перекрытия, необходимо приготовить смесь из цемента (1 часть), песка (3-4), керамзита (4-5), воды (1,5). Сюда же необходимо добавить пластификатор. Его количество зависит от конкретного вида, способ применения указан в инструкции.

Сюда же необходимо добавить пластификатор. Его количество зависит от конкретного вида, способ применения указан в инструкции.

Прочность керамзитобетона во многом зависит от величины фракции керамзита. Применяя крупные гранулы, можно получить раствор невысокой прочности, но обладающий высокими теплоизоляционными свойствами. А если в смесь добавить мелкую фракцию, то на выходе получится прочный керамзитобетон, который подойдет для создания несущих стен и других важных конструкций.

что такое? Плюсы и минусы применения в строиительстве

Содержание статьи

Прямоугольные блоки, изготовленные по специальной технологии с использованием керамзита – популярный строительный материал. Его качества соответствуют требованиям надежности. Керамзитоблоки используются при возведении несущих конструкций, высотных зданий, доступны по цене, применяются в промышленном и частном строительстве, но, как любой материал, имеют свои плюсы и минусы.

Состав смеси для керамзитоблоков

При изготовлении строительного камня в бетонную смесь добавляется фракционный керамзит. Это небольшие глиняные шарики, которые прошли обжиг и приобрели достаточную прочность, сохранив пористость и легкость. Состав бетонной смеси классический: водный раствор цемента и песка с добавлением присадок. Пропорции составляющих могут быть разными, от этого зависит качество получаемого строительного блока.

Это небольшие глиняные шарики, которые прошли обжиг и приобрели достаточную прочность, сохранив пористость и легкость. Состав бетонной смеси классический: водный раствор цемента и песка с добавлением присадок. Пропорции составляющих могут быть разными, от этого зависит качество получаемого строительного блока.

Кладка керамзитбетона

В строительстве используются:

- стеновой бетонный камень для кладки однослойных стеновых панелей, а также несущих конструкций;

- перегородочный шлакоблок для возведения перегородок;

- теплоизоляционный строительный материал для утепления построек.

Цели использования керамзитоблоков определяют плотность и прочие характеристики материала.

Положительные качества керамзитоблоков

Блоки из керамзита конкурируют в частном малоэтажном строительстве с традиционными материалами: кирпичом, песчаником, камнем. Плюсы и минусы других материалов склоняют застройщиков делать выбор в пользу керамзитобетонных блоков, которые обладают неоспоримыми преимуществами.

Прочность и долговечность

Эти качества строительного камня самые востребованные. Прочность структуры напрямую связана с технологией изготовления. Использование добавок для приготовления бетонной смеси, цемент, наполнитель в виде керамзита образуют состав, позволяющий получать легкий, прочный камень.

Сравнительная характеристика каменных блоков из различных материалов:

| Свойство | Значение | |||

| Керамзитоблок | Газосиликатные блоки | Пенобетонные блоки | Шлакоблок | |

|---|---|---|---|---|

| Объемный вес | 700 -1500 кг/м3 | 400 — 600 кг/м³ | 400 -600 кг/м3 | 2000 кг/м3 |

| Прочность | Высокопрочный материал (уступает только бетону без наполнителей) | Высокая. | Склонны к ускоренному разрушению при повышенной влажности 9-13 кг/см2 марки D 400 — 500 | Могут крошиться, но не образуют трещин. |

| Морозостойкость | 50 циклов | 50 циклов и более | 50 циклов и более | 50 циклов и более |

| Усадка | 0 % мм/м | 0,6 – 3% | 0,01 — 0,02% | 0 % мм/м |

| Водопоглощение | 50 % | 25 – 30% | 3,8 — 6,6% | До 9% |

Указанные свойства позволяют применять керамзитоблок в строительстве отапливаемых и неотапливаемых помещений, жилья, производственных корпусов. В регионах, где отмечается повышенная влажность и резкие перепады температур, этот строительный камень не имеет конкурентов.

Теплоизоляционные свойства

Бетонная смесь имеет высокую теплопроводность, но, когда в состав смеси добавляют пористый материал, а потом изготавливают из нее строительные блоки, то способность удерживать тепло резко возрастает. Керамзитные гранулы – самая популярная добавка для улучшения теплопроводности бетонной смеси.

Плотность керамзита влияет на теплопроводность изделий из керамзитобетонной смеси.

Чем плотнее глиняные гранулы, тем прочнее строительный камень, но больше теплопроводность. Чем больше керамзитной добавки в составе смеси, тем теплее кладка.

Стены, как правило, строят из керамзитоблока с максимальными показателями прочности, а облицовку делают из образцов с минимальной теплопроводностью.

Фундамент из керамзитобетонных блоков

Облицовочный керамзитобетонный блок является удобным способом сохранить тепло в постройках.

Не требует высокой квалификации при укладке

Застройщики охотно применяют данный стройматериал благодаря легкости в использовании. Для кладки не нужны профессиональные навыки каменщика. Достаточно внимательности и терпения, чтобы выполнить все предписания и положить стену ровно и аккуратно.

Размеры керамзитоблоков позволяют работать быстро, постройка из этого материала «растет» буквально на глазах.

Пожаробезопасность

Важным эксплуатационным преимуществом является огнестойкость данного материала, показатель которой – больше 4-х часов. Он не горит, не выделяет отравляющих веществ, выдерживает высокие температуры. СанПин 21-01-97 «Пожарная безопасность зданий и сооружений» определяет его, как негорючее вещество (класс НГ).

Он не горит, не выделяет отравляющих веществ, выдерживает высокие температуры. СанПин 21-01-97 «Пожарная безопасность зданий и сооружений» определяет его, как негорючее вещество (класс НГ).

Экономичность и высокий темп строительства

Использование керамзитобетонных блоков дает возможность строить быстро, уменьшать производственные затраты.

Работать с таким материалом просто и удобно, этому способствует:

- легкость каменных блоков;

- разнообразная форма, позволяющая выполнять различную кладку и оптимизировать этот процесс;

- использование кирпичей различных размеров, указанных в таблице.

Доступная цена

Стоимость керамзита невысока, поэтому строительные бетонные блоки с использованием этого материала в виде наполнителя тоже не отличаются дороговизной. Камень не нуждается в специальных условиях. Поэтому затраты, связанные с его доставкой и хранением, минимальны. Рассчитать точное количество материала для строительства или утепления стен несложно. Нет необходимости приобретать лишние кубометры. Можно сделать идеальный расчет, чтобы не покупать лишние кирпичи, и на этом тоже сэкономить.

Нет необходимости приобретать лишние кубометры. Можно сделать идеальный расчет, чтобы не покупать лишние кирпичи, и на этом тоже сэкономить.

Строительство стен из керамзитоблока

Высокая звукоизоляция

Пористость глиняных гранул препятствует распространению звуковых волн. В комнате, которая обложена керамзитом, всегда тихо и спокойно. Шум с улицы или от соседей не сможет преодолеть этот барьер. Керамзитоблоки – прекрасная звукоизоляция.

Недостатки строительного камня из керамзитобетона

Минусов у этого материала немного, но они есть. Их нужно учитывать, чтобы минимизировать возможные отрицательные последствия.

Любая кладка имеет запас прочности. Керамзитоблоки прочны, но динамическая нагрузка способствует их разрушению. Они не выдерживают удары, крошатся. Если стена из этого материала не будет подвергаться таким механическим воздействиям, то прослужит до ста лет. По прочности керамзитоблоки уступают тяжелым бетонам.

К отрицательным характеристикам следует отнести и внешний вид камня, сложность его обработки, например, нарезки. Стеновые блоки выглядят непрезентабельно и требуют финишной отделки.

Стеновые блоки выглядят непрезентабельно и требуют финишной отделки.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Понравилась статья?

Поделиться с друзьями:

Подпишитесь на новые

Легкий наполнитель из вспененной глины — обзор

7.4.4.1 Технические характеристики

При вторичной переработке алюминия образуется шлак и окалины. , оба обычно классифицируемые как опасные отходы, могут происходить через керамические изделия. Свойства побочного продукта алюминиевого шлака обсуждаются в главе 6.

Несмотря на его потенциально опасный характер, высокое содержание глинозема является привлекательным аспектом, способствующим его переработке. В основном изучаются две области повторного использования (Yoshimura et al., 2008): (i) огнеупоры и (ii) композиты (алюминиево-глиноземные композиты).

Легкие керамзитовые заполнители были произведены из природной пластичной глины и отходов переработки алюминиевого лома (ASRW), которые были получены в результате извлечения металлического алюминия из черного шлака с использованием обычного металлургического процесса (Bajare et al., 2012). ASRW содержит нитрид алюминия (AlN — в среднем 5 мас.%), Хлорид алюминия (AlCl 3 — в среднем 3 мас.%), Хлориды калия и натрия (всего 5 мас.%) И сульфит железа (FeSO 3 — на в среднем 1 мас.%).Его средний химический состав приведен в таблице 7.25, а элементный анализ — в таблице 7.26.

Таблица 7.25. Средний химический состав отходов переработки алюминиевого лома (мас.%) (Bajare et al., 2012)

| LOI, 1000 ° C | Al 2 O 3 | SiO 2 | CaO | SO 3 | TiO 2 | Na 2 O | K 2 O | MgO | Fe 2 O 3 | Прочие |

|---|---|---|---|---|---|---|---|---|---|---|

6. 21 21 | 63,19 | 7,92 | 2,57 | 0,36 | 0,53 | 3,84 | 3,81 | 4,43 | 4,54 | & gt; 2,6 |

Таблица 7.26. Элементный анализ отходов переработки алюминиевого лома (мас.%) (Bajare et al., 2012)

| Al | Si | Ca | Mg | Fe | Na | K | Cl | S | Cu | Pb | Zn |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 34.4 | 4,4 | 1,32 | 2,44 | 3,60 | 1,69 | 2,31 | 4,23 | 0,07 | 0,99 | 0,14 | 0,6 |

Разложение летучих элементов, присутствующих в нитриде, сульфит и хлориды будут выделять газы при обжиге, а отходы переработки алюминиевого лома могут действовать как порообразователь. Керамические заполнители были изготовлены из смесей углеродистой глины и ASRW в различных пропорциях (ASRW от 9 до 37.5 мас.%). Подготовленные агрегаты сушили 3 ч при 105 ° C, а затем прокаливали 5 мин при различных температурах от 1150 ° C до 1270 ° C. Скорость нагрева поддерживалась постоянной (15 ° C / мин). Затем были оценены физические и микроструктурные свойства спеченных агрегатов.

Керамические заполнители были изготовлены из смесей углеродистой глины и ASRW в различных пропорциях (ASRW от 9 до 37.5 мас.%). Подготовленные агрегаты сушили 3 ч при 105 ° C, а затем прокаливали 5 мин при различных температурах от 1150 ° C до 1270 ° C. Скорость нагрева поддерживалась постоянной (15 ° C / мин). Затем были оценены физические и микроструктурные свойства спеченных агрегатов.

Кажущаяся плотность агрегатов колебалась от 0,4 до 0,6 г / см 3 . Структура пор показана на рис. 7.7 и состоит из макропор со средним диаметром 1 мм и микропор (размер менее 0,2 мкм).

Фиг.7.7. Пористая структура агрегатов, полученных из смеси глины и отходов переработки молотого и алюминиевого лома (показаны мас.%) И обожженных при различных (заданных) температурах (Bajare et al., 2012).

Согласно Pereira et al. (2000a), солевой шлак, образующийся при плавке вторичного алюминия, можно использовать в огнеупорных кирпичах. Соблюдались типичные условия промышленной обработки. Добавление шлака улучшает физические и механические характеристики керамического материала из-за его флюсования.Допускаются более высокие уровни включения (около 10% масс.). Те же авторы протестировали включение солевого шлака, богатого алюминием, в огнеупоры бокситового типа (Pereira et al., 2000b). Сделан вывод о возможности включения промытых шлаков солей алюминия в бокситовые огнеупоры. В общем, физические свойства обожженного материала имеют тенденцию улучшаться с увеличением содержания шлака (например, более высокой прочности на изгиб). Этот эффект можно объяснить характеристиками флюсования шлака. С функциональной точки зрения допускаются значительные уровни включения (18 мас.%).

Добавление шлака улучшает физические и механические характеристики керамического материала из-за его флюсования.Допускаются более высокие уровни включения (около 10% масс.). Те же авторы протестировали включение солевого шлака, богатого алюминием, в огнеупоры бокситового типа (Pereira et al., 2000b). Сделан вывод о возможности включения промытых шлаков солей алюминия в бокситовые огнеупоры. В общем, физические свойства обожженного материала имеют тенденцию улучшаться с увеличением содержания шлака (например, более высокой прочности на изгиб). Этот эффект можно объяснить характеристиками флюсования шлака. С функциональной точки зрения допускаются значительные уровни включения (18 мас.%).

Процессы анодирования и порошкового покрытия поверхности требуют больших затрат воды не только для каждой последующей партии химикатов, но и для надлежащей промывки промежуточных частей. Как прямое следствие, образуется огромное количество сточных вод, и после надлежащей очистки это приводит к чистой воде и большому количеству твердых отходов, называемых алюминиевым шламом (BREF, 2006; Magalhães et al. , 2005).

, 2005).

Производство керамических блоков из глиняного кирпича может стать интересной альтернативой утилизации осадка на землях.Marques et al. (2012) направлена на разработку термостойкого кирпича путем переработки алюминиевого шлама в производстве кирпича. Они использовали производственный цикл кирпичного завода и провели полномасштабные испытания кирпичной кладки, произведя 10 тонн настоящего кирпича. В заключение, добавление анодирующего шлама улучшает тепловые характеристики кирпича на 26% без увеличения стоимости производства кирпича, что приводит к значительному повышению теплового комфорта зданий. Остальные физико-механические свойства (водопоглощение и прочность на сжатие) кирпича по-прежнему имеют приемлемые значения (Marques et al., 2012).

Цель Khezri et al. (2010) заключалась в том, чтобы найти применение для использования осадка на установках анодирования алюминия для предотвращения загрязнения окружающей среды и получения экономической выгоды для заводов. Для этого были изготовлены кирпичи с различным сочетанием шлама, глины и песка, которые были испытаны в соответствии с имеющимися стандартами. Результат показал, что кирпичи, содержащие 40 мас.% Шлама, обладают лучшими и ближайшими стандартизованными параметрами качества по сравнению с обычным внутренним кирпичом. Эти кирпичи имеют меньший вес, чем кирпичи при такой же массе и более низкой цене, а также предотвращают распространение осадка в окружающей среде.

Для этого были изготовлены кирпичи с различным сочетанием шлама, глины и песка, которые были испытаны в соответствии с имеющимися стандартами. Результат показал, что кирпичи, содержащие 40 мас.% Шлама, обладают лучшими и ближайшими стандартизованными параметрами качества по сравнению с обычным внутренним кирпичом. Эти кирпичи имеют меньший вес, чем кирпичи при такой же массе и более низкой цене, а также предотвращают распространение осадка в окружающей среде.

Ozturk (2014) изучил использование шлама анодирования, который производится в больших объемах на одной из алюминиевых компаний в Турции (Таблица 7.27). Целью исследования было производство муллитовой керамики из богатого алюминием шлама, содержащего 15–30 мас.% Твердого вещества (90 мас.% Твердого вещества составляет бемит (AlOOH), а остальное — тенардит (Na 2 SO 4). ) и барит (BaSO 4 )).

Таблица 7.27. Химический состав богатого алюминием анодирующего шлама (мас.%, XRF) (Ozturk, 2014)

| Алюминиевый шлам | Al 2 O 3 | SiO 2 | Fe 2 O 3 | CaO | SO 3 | Na 2 O | K 2 O | MgO | BaO |

|---|---|---|---|---|---|---|---|---|---|

70. 9 9 | 0,78 | 0,31 | 2,06 | 20,2 | 2,95 | 0,03 | 0,97 | 1,20 |

Муллит — стабильная кристаллическая алюмосиликатная фаза в Al 2 O 3 — SiO 2 и способствует высокой прочности, сопротивлению ползучести, химической инертности и термической стабильности керамических материалов (Martins et al., 2004).

Ozturk (2014) применил процесс промывки, фильтрации и сушки анодированного шлама с целью удаления натрия перед производством муллитовой керамики.Цикл удаления натрия повторяли до полного удаления натрия из ила. Затем порошок без натрия прокаливают при 1400 ° C в течение 1 ч при скорости нагрева 5 ° C / мин для получения порошка с фазой альфа-оксида алюминия (α-Al 2 O 3 ). Полученный порошок α-Al 2 O 3 смешивали (42 мас.%) С каолином, диатомитом и глиной в пропорциях 15, 28 и 15 мас.% Соответственно. Смесь прессовали и спекали при 1450–1550 ° C в течение 1–5 ч (код образца M1). Результаты сравнивают с другой смесью, приготовленной с использованием коммерческого порошка Alcoa α-Al 2 O 3 (код образца M2). В результате работы было обнаружено, что при соответствующей обработке и смешивании с природными минеральными добавками анодирующий шлам может быть использован в производстве керамических материалов на основе муллита (таблица 7.28) (Ozturk, 2014).

Результаты сравнивают с другой смесью, приготовленной с использованием коммерческого порошка Alcoa α-Al 2 O 3 (код образца M2). В результате работы было обнаружено, что при соответствующей обработке и смешивании с природными минеральными добавками анодирующий шлам может быть использован в производстве керамических материалов на основе муллита (таблица 7.28) (Ozturk, 2014).

Таблица 7.28. Физико-механические свойства спеченных образцов М1 и М2

| Состав | Условия спекания | Прочность на изгиб (МПа) | Плотность (г / см 3 ) | Пористость (%) | Водопоглощение (%) ) | Плотность (%) |

|---|---|---|---|---|---|---|

| M1 | 1450 ° C — 1 ч | 53 | 2.02 | 26,1 | 12,88 | 63,9 |

| 1500 ° C — 1 ч | 54 | 2,27 | 13,1 | 5,76 | 71,8 | |

| 1550 ° C — 1 ч | 80 | 2,47 | 0,72 | 0,29 | 78,2 | |

| 1550 ° C — 3 ч | 81 | 2,49 | 0,71 | 0,29 | 78,8 | |

| 1550 ° C — 5 ч | 84 | 2. 49 49 | 0,72 | 0,29 | 78,8 | |

| M2 | 1450 ° C — 1 ч | 72 | 2,15 | 0,81 | 0,81 | 70,3 |

| 1500 ° C — 1 ч | 80 | 2,13 | 1,02 | 1,02 | 68,7 | |

| 1550 ° C — 1 ч | 75 | 2,11 | 1,69 | 1,69 | 66,8 | |

| 1550 ° C — 3 ч | 72 | 2.11 | 1,75 | 1,75 | 66,8 | |

| 1550 ° C — 5 ч | 72 | 2,10 | 6,36 | 2,36 | 66,5 |

Рибейро и др. (2004a, b, 2006), Ribeiro и Labrincha (2008) и Labrincha et al. (2006) провели подробные исследования использования шламов анодирования алюминием в производстве огнеупорной и электроизоляционной керамики. Огнеупорные керамические материалы на основе муллита и кордиерита получали из составов, содержащих 42 и 25 мас. % Шлама соответственно.Каолин, шариковая глина, диатомит и тальк завершили составы. Цилиндрические образцы, обработанные методом одноосного сухого прессования, спекались при различных температурах. Были оценены свойства материалов после обжига (усадка при обжиге, водопоглощение, прочность на изгиб, коэффициент теплового расширения, огнеупорность и микроструктура на сканирующем электронном микроскопе) и показано, что оптимальные свойства были получены при 1650 ° C для муллита и 1350 ° C для тел кордиерита (Ribeiro и Лабринча, 2008). Последние могут использоваться в качестве огнеупорных кирпичей при температуре до 1300 ° C.

% Шлама соответственно.Каолин, шариковая глина, диатомит и тальк завершили составы. Цилиндрические образцы, обработанные методом одноосного сухого прессования, спекались при различных температурах. Были оценены свойства материалов после обжига (усадка при обжиге, водопоглощение, прочность на изгиб, коэффициент теплового расширения, огнеупорность и микроструктура на сканирующем электронном микроскопе) и показано, что оптимальные свойства были получены при 1650 ° C для муллита и 1350 ° C для тел кордиерита (Ribeiro и Лабринча, 2008). Последние могут использоваться в качестве огнеупорных кирпичей при температуре до 1300 ° C.

Составы, полностью состоящие из ила, были также произведены и испытаны, что выявило образование α-оксида алюминия и β-оксида алюминия (NaAl 11 O 37 ) на образцах, спеченных при 1450 ° C или выше (Ribeiro et al., 2004a , б). Их электроизоляционные характеристики описаны в отдельных работах (Labrincha et al, 2006; Ribeiro et al., 2004a, b). Составы на основе муллита (содержащие 42 мас.% Шлама) демонстрируют электрическую проводимость примерно на четыре порядка выше, чем составы на основе оксида алюминия (100% шлама).Последние обладают изоляционными характеристиками, сравнимыми с образцами глинозема чистотой 90%. На рис. 7.8 показаны тела, обработанные в ходе этих работ.

Составы на основе муллита (содержащие 42 мас.% Шлама) демонстрируют электрическую проводимость примерно на четыре порядка выше, чем составы на основе оксида алюминия (100% шлама).Последние обладают изоляционными характеристиками, сравнимыми с образцами глинозема чистотой 90%. На рис. 7.8 показаны тела, обработанные в ходе этих работ.

Рис. 7.8. Тела на основе алюминиевого шлама, обработанные экструзией и шликерным литьем (Ribeiro et al., 2004a).

Тот же самый шлам также исследовался в составе неорганических пигментов (Leite et al., 2009; Hajjaji et al., 2009), в некоторых случаях в сочетании с другими отходами (например, шламы при волочении проволоки Fe и шламы хромоникелевых покрытий. , резка мрамора / полировка шламов / мелочи).Составы, полностью основанные на отходах, образуют стабильные структуры при более низких температурах, чем коммерческие (химически чистые реагенты) пигменты, и могут быть получены различные цвета, как показано на рис. 7.9 (Hajjaji et al., 2012; Costa et al. , 2007).

, 2007).

Рис. 7.9. Отличительные пигменты, полученные из отходов (Hajjaji et al., 2012).

(PDF) Конструкционный бетон с использованием керамзитового заполнителя: обзор

Конструкционный бетон с использованием керамзитового заполнителя: обзор

Индийский журнал науки и технологий

Vol 11 (16) | Апрель 2018 | www.indjst.org

10

8. Ссылки

1. Пайам С., Ли Дж. К., Махмудк Х. М., Мохаммад А. Н..

Сравнение свойств свежего и затвердевшего бетона

с нормальным весом и легким заполнителем. Журнал

строительной инженерии. 2018; 15: 252–60.

2. Коринальдези В., Морикони Г. Использование синтетических волокон в самоуплотняющемся легком заполнителе

Бетоны. Журнал

строительная техника. 2015; 4: 247–54.

3. Стандартные технические условия ASTM C330-05 для легких заполнителей

для конструкционного бетона. ASTM International,

West Conshohocken, PA. 2005.

4. Маркус Б., Харальд Дж., Хильде Т.К. Влияние добавок на свойства

Маркус Б., Харальд Дж., Хильде Т.К. Влияние добавок на свойства

легких заполнителей, изготовленных из глины.

Цементные и бетонные композиты. 2014. 53. С. 233–238.

Crossref.

5. ASTM C330 / 330M, Стандартные спецификации для легких заполнителей

для конструкционного бетона, ASTM International,

West Conshohocken, PA, US.2014.

6. Бонаби С.Б., Джалал Кахани Хабушан Дж.К., Кахани Р., Аббас Х.Р.

Изготовление металлической композитной пены с использованием керамических

пористых сфер. Легкий керамзитовый заполнитель методом литья

. Материалы и дизайн. 2014; 64: 310–15. Crossref.

7. Суранени П., Фу Т., Азад В.Дж., Искор О. Б., Вайс Дж. Пуццолановость

однократно измельченных легких заполнителей. Цемент и

Бетонные композиты. 2018; 1 (5): 214–8. Crossref.

8.Сергей AM, Анна Ю. Z, Галина СС. Технология производства

водонепроницаемых пористых заполнителей на основе силиката щелочного металла и не вздувающейся глины

для бетона общего назначения. Цемент

Цемент

и бетонные композиты. 2015; 111: 540–4.

9. Пиоро Л.С., Пиоро Иллинойс. Производство керамзитовых агре-

ворот для легкого бетона из несамовозбухающих глин.

Цементные и бетонные композиты. 2004; 26: 6392–43.

Crossref.

10.Гита С., Рамамурти К. Свойства спеченного низкокалорийного зольного заполнителя

с глинистыми связующими. Строительство

и Строительные материалы. 2011; 25: 2002–13. Crossref.

11. Керамзит. 2018 12 января. Доступно по номеру:

https://en.wikipedia.org/wiki/Expanded_clay_aggre-

gate.

12. Тот MN, Csaky IB. Роль группы стеатита в процессе вздутия живота

. Ziegel Industries. 1989; 5: 246–50.

13.Мигель С.С., Педро Д.С. Экспериментальная оценка цементных растворов

с материалом с фазовым переходом, введенным через легкий керамзитовый заполнитель

. Строительство и

Строительство. Материалы. 2014; 63: 89–96. Crossref.

14. Александра Б., Геогрей П., Ле А.Д., Дузан О., Амар Б.,

Александра Б., Геогрей П., Ле А.Д., Дузан О., Амар Б.,

Фредерик Р., Жерри Л. Гигротермические свойства блоков

на основе экоагрегатов: экспериментальное и численное исследование

. Строительство и строительство.Материалы. 2016;

125: 279–89. Crossref.

15. Александр М.Г., Миндесс С. Заполнители в бетоне.

Тейлор и Фрэнсис, 270 Мэдисон авеню, Нью-Йорк. 2005.

с.1–448.

16. Cui HZ, Lo TY, Memon SA, Xu W. Влияние легких заполнителей

на механические свойства и хрупкость бетона на легких заполнителях

. Констр. Строить. Матер. 2012;

35: 149–58. Crossref.

17. Чжан М.Х., Гьорв Э., Микроструктура межфазной зоны

между легким заполнителем и цементным тестом.Цемент

и бетонные исследования. 1990; 20 (4): 610–8. Crossref.

18. Arizon O, Kilinc K, Karasu B, Kaya G, Arslan G, Tuncan A,

Tuncan M, Kivrak S, Korkut M, Kivrak S. A Предварительные

исследования свойств легкого керамзита

агрегат. Журнал Австралийского керамического общества. 2008;

Журнал Австралийского керамического общества. 2008;

44 (1): 23–30.

19. Real S, Gomes MG, Rodrigues AM, Bogas JA. Вклад

конструкционного бетона из легкого заполнителя в снижение эффекта тепловых мостов в зданиях.Строительство

и Строительные материалы. 2016; 121: 460–70. Crossref.

20. Губертова Б., Хела Р. Прочность легкого вспененного бетона на глиняном заполнителе

. Разработка процедур. 2013;

65: 2–6. Crossref.

21. Chiou K, Wang CC, Lin Y. Легкий агрегат

изготовлен из осадка сточных вод и сожженной золы. Управление отходами.

2006; 26 (12): 1453–61. Crossref. PMid: 16431096.

22. Легкий заполнитель для бетона, раствора и раствора

— Часть 1: Легкий заполнитель для бетона, раствора.

2002 Май. Доступно по адресу: https://shop.bsigroup.com/Prod

uctDetail /? Pid = 0000000000301187942002.

23. Свами Р.Н., Ламберт Г.Х. Микроструктура агрегатов Lytag TM

. Международный журнал цементных композитов

и легких бетонов. 1981; 3 (4): 273–85. Crossref.

1981; 3 (4): 273–85. Crossref.

24. Уильям Д.А., Грегор Дж. Г., Клаус П. Термомеханические испытания на месте

Испытания геополимерных бетонов из плоской золы, изготовленных из кварца

и керамзитовых заполнителей.Цемент и бетон

исследования. 2016; 80: 33–43. Crossref.

25. Богас Дж. А., Брито Дж. Д., Кабасо Дж. Долгосрочное поведение бетона

, изготовленного из переработанного легкого керамзитобетона.

. Строительные и строительные материалы.

2014; 65: 470–9. Crossref.

26. Аслама М., Шааг П., Ализаде Н.М., Джумаата М.З.

Производство высокопрочного легкого заполнителя кон-

крит с использованием смешанных крупнозернистых легких заполнителей.Журнал

строительной техники. 2017; 13: 53–62.

27. Сергей А.М., Александр ГЦ, Галина С.С., Роман В.Д. Некоторые аспекты

разработки и применения силикатных

вспененных заполнителей в легких бетонных конструкциях.

Разработка процедур. 2016; 153: 599–603. Crossref.

2016; 153: 599–603. Crossref.

(PDF) Предварительные исследования свойств легкого керамзитового заполнителя

О. Ариоз, К. Килинчи, Б. Карасу, Г. Кая, Г. Арслан, М.Тункан, А. Тункан,

М. Коркут, С. Киврак

30

, обработанные при температуре 1125 ° C независимо от типа порообразователя

.

3. Показатели водопоглощения агрегатов

, произведенных из CLAY-A, оказались на

в целом ниже, чем у агрегатов

, произведенных из CLAY-B.

4. Легкие керамзитовые заполнители с удельным весом

от 1,5 до 2.0 и почти 0

% водопоглощения может быть получено из

ГЛИНЫ-Б с использованием альбитовых отходов флотации.

Удельный вес агрегатов в целом

уменьшился с увеличением количества отходов флотации

.

5. Порошки из отходов кирпича также могут быть использованы в производстве гранул LECA

, но удельные значения плотности

были очень высокими даже при обработке

температура (обжиг) увеличилась до 1200 ° C, когда

поры были полученные от флотации отходы. На

На

, с другой стороны, несколько более низкие значения удельного веса

были измерены на агрегатах

, произведенных с добавлением угля.

6. На структуру пор и свойства поверхности агрегатов

существенно повлияли сырье типа

и температура обработки

, применяемая при производстве гранул.

7. Распределение, количество и размер пор

становятся очень подходящими, поскольку порообразователь

составляет 40%, а температура обработки составляет 1250 ° C.

с CLAY-A.

8. Поверхность заполнителей казалась гладкой

и непроницаемой, когда ГЛИНА-А обрабатывалась при

1250 ° C

В итоге было установлено, что тип глины, тип

и количество порообразователя , и температура обжига

были очень важны для свойств

легкого керамзитового заполнителя

(LECA). Результаты испытаний показали, что

можно производить гранулы LECA из глины путем

, используя отходы флотации альбитов в различных количествах.

Использование отходов флотации для порообразования

может снизить производственные затраты. Эти отходы могут быть

должным образом утилизированы в этом секторе. Поскольку глина

является доступным на месте материалом, можно производить легкий заполнитель

с низкими затратами. Это

выгодно для стран с низким

природных источников легких заполнителей. Эти гранулы LECA

могут использоваться для производства легкого бетона

и легких блоков или изоляционного кирпича

, что снижает энергозатраты в зданиях.

ДАЛЬНЕЙШИЕ ИССЛЕДОВАНИЯ

В настоящем исследовании отходы флотации альбита

были использованы для производства легких гранул керамзитового заполнителя

. Однако желательно использовать

разные порообразователи, такие как

, как перлит и стекло. Результаты таких исследований

позволят сравнить эффекты порообразователя

для различных типов глин.

БЛАГОДАРНОСТИ

Авторы хотели бы поблагодарить Фонд исследований

Университета Анадолу за финансирование настоящего исследования

(номер проекта: 06 02 08). Авторы также очень благодарны доктору И. Торе из Университета Анадолу

Авторы также очень благодарны доктору И. Торе из Университета Анадолу

за их сотрудничество, связанное с этим экспериментальным исследованием

. Авторы также хотели бы поблагодарить

профессора Н. Варкан за его бесценный

вклад в некоторые аспекты работы

, представленной в этой статье.

ССЫЛКИ

1. de’Gennaro, R., Cappelletti, P., Cerri, G.,

de’Gennaro, M., Dondi, M. и Langella, A.,

«Неаполитанский желтый туф в качестве сырья для

легких заполнителей в производстве легкого конструкционного бетона

», Applied Clay

Science, Vol. [28], (2005), 309-319.

2. Алдуайдж, Дж., Альшалех, К., Хак, М. Н. и

Эллайти, К., «Легкий бетон в горячих

прибрежных районах», Цемент и бетон

Composites, Vol. [21], (1999), 453-458.

3. Младенович А., Супут Й. С., Дукман В.и

Скапин, А. С., «Щелочно-кремнеземная реакционная способность некоторых

часто используемых легких заполнителей»,

Cement and Concrete Research, Vol. [34],