Компонент стали: Ответы на кроссворды и сканворды онлайн

alexxlab

alexxlab- 0

Преподаватели ТОГУ стали участниками дискуссионной площадки «Содержательный компонент урока»

Встреча состоялась на базе Краевого центра образования. Ее целью стало определение специфики содержательного компонента урока в соответствии с современными требованиями и особенностями рекомендованных учебников (Федеральный перечень учебников).

В работе дискуссионной площадки приняли участие преподаватели методических дисциплин специальности «Преподавание в начальных классах» ТОГУ, Хабаровского педагогического колледжа, Краевого центра образования и Хабаровского краевого института развития образования.

Одна из участниц дискуссии, учитель начальных классов КЦО Наталья Чувашова в декабре побывала на X ежегодной межрегиональной научно-практической конференции «Школа уходит в цифру» (Школьная лига РОСНАНО) в Москве. Наталья Сергеевна поделилась с коллегами полученным опытом. Она рассказала, что на конференции, в плане содержания отечественного образования, акценты были сделаны на грамотностях (финансовая, правовая, языковая, читательская, естественно-научная и др. ) и компетенциях (soft-skills и hard-skills). Наталья Сергеевна отметила также, что обучение в современных условиях должно идти через исследования и проектную деятельность школьников.

) и компетенциях (soft-skills и hard-skills). Наталья Сергеевна отметила также, что обучение в современных условиях должно идти через исследования и проектную деятельность школьников.

Старший методист ХК ИРО Наталья Абраменко осветила свое видение содержательного компонента урока, взаимодействие с другими составляющими образовательной деятельности.

Декан факультета начального, дошкольного и дефектологического образования ТОГУ Галина Митина подчеркнула, что, говоря о содержательном компоненте современного урока, не стоит увлекаться метапредметностью. Необходимо помнить, что фундамент любого образования составляют базовые предметные компетенции школьников.

В ходе дискуссии преподаватели педагогического института ТОГУ и Хабаровского педагогического колледжа обсудили вопросы функциональной грамотности учащихся и содержание международных программ оценки достижений учащихся начальной школы (PIRLS, TIMSS, PISA), а также возможные направления совершенствования современного образования.

Следующее заседание координационно-коммуникативного консорциума запланировано на первые числа февраля.

Контактная информация по вопросам реализации и деятельности проекта:

+7 (924) 108-15-72, [email protected] Кальницкая И.Г.

+7 (914) 168-02-79, [email protected] Митина Г.В.

+7 (924) 304-06-24, [email protected] Абраменко Н.С.

+7 (914) 771-69-98, [email protected] Чувашова Н.С.

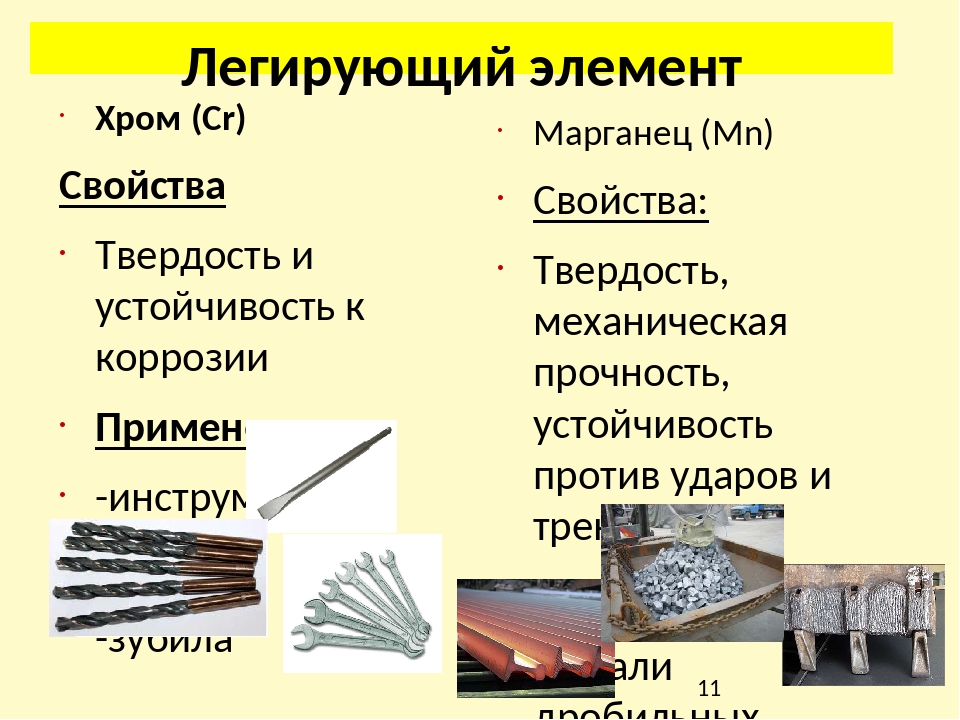

Влияние отдельных компонентов на свойства сталей

Постоянные (технологические) примеси являются обязательными компонентами сталей и сплавов, что объясняется трудностью их удаления как при выплавке (Р, S), так и в процессе раскисления (Si, Mn) или из шихты — легированного металлического лома (Ni, Cr и др.).

К постоянным примесям относят углерод, марганец, кремний, серу, фосфор, а также кислород, водород и азот.

Углерод

При увеличении содержания углерода до 1,2% возрастают прочность, твердость, порог хладноломкости (0,1% С повышает температуру порога хладноломкости на 20°С), предел текучести, величина электрического сопротивления и коэрцитивная сила. При этом снижаются плотность, теплопроводность, вязкость, пластичность, величины относительных удлинения и сужения, а также величина остаточной индукции.

При этом снижаются плотность, теплопроводность, вязкость, пластичность, величины относительных удлинения и сужения, а также величина остаточной индукции.

Существенную роль играет то, что изменение физических свойств приводит к ухудшению целого ряда технологических характеристик -таких, как деформируемость при штамповке, свариваемость и др. Так, хорошей свариваемостью отличаются низкоуглеродистые стали. Сварка средне- и особенно высокоуглеродистых сталей требует применения? подогрева, замедляющего охлаждение, и других технологических операций, предупреждающих образование трещин.

Марганец

Марганец вводят в стали как технологическую добавку для повышения степени их раскисления и устранения вредного влияния серы. Марганец считается технологической примесью, если его содержание, не превышает 0,8%. Марганец как технологическая примесь существенного влияния на свойства стали не оказывает.

Кремний

Кремний также вводят в сталь для раскисления. Содержание кремния как технологической примеси обычно не превышает 0,37%. Кремний как технологическая примесь влияния на свойства стали не оказывает. В сталях, предназначенных для сварных конструкций, содержание кремния не должно превышать 0,12-0,25%.

Содержание кремния как технологической примеси обычно не превышает 0,37%. Кремний как технологическая примесь влияния на свойства стали не оказывает. В сталях, предназначенных для сварных конструкций, содержание кремния не должно превышать 0,12-0,25%.

Сера

Пределы содержания серы как технологической примеси составляют 0,035-0,06%. Повышение содержания серы существенно снижает механические и физико-химические свойства сталей, в частности, пластичность, ударную вязкость, сопротивление истиранию и коррозионную

стойкость. При горячем деформировании сталей и сплавов большое содержание серы ведет к красноломкости. Кроме того, повышенное содержание серы снижает свариваемость готовых изделий.

Фосфор

Пределы содержания фосфора как технологической примеси составляют 0,025-0,045%. Фосфор, как и сера, относится к наиболее вредным примесям в сталях и сплавах. Увеличение его содержания, даже на доли процента, повышая прочность, одновременно повышает текучесть, хрупкость и порог хладноломкости и снижает пластичность и вязкость. Вредное влияние фосфора особенно сильно сказывается при повышенном содержании углерода.

Вредное влияние фосфора особенно сильно сказывается при повышенном содержании углерода.

Кислород и азот

Кислород и азот растворяются в ничтожно малом количестве и загрязняют сталь неметаллическими включениями (оксидами, нитридами, газовой фазой). Они оказывают отрицательное воздействие на свойства, вызывая повышение хрупкости и порога хладноломкости, а также снижают вязкость и выносливость. При содержании кислорода более 0,03% происходит старение стали, а более 0,1% — красноломкость. Азот увеличивает прочность и твердость стали, но снижает пластичность. Повышенное количество азота вызывает деформационное старение. Старение медленно развивается при комнатной температуре и ускоряется при нагреве до 250°С.

Водород

Увеличение его содержания в сталях и сплавах приводит к увеличению хрупкости. Кроме того, в изделиях проката могут возникать флокены, которые развивает водород, выделяющийся в поры. Флокены инициируют процесс разрушения. Металл, имеющий флокены, нельзя использовать в промышленности.

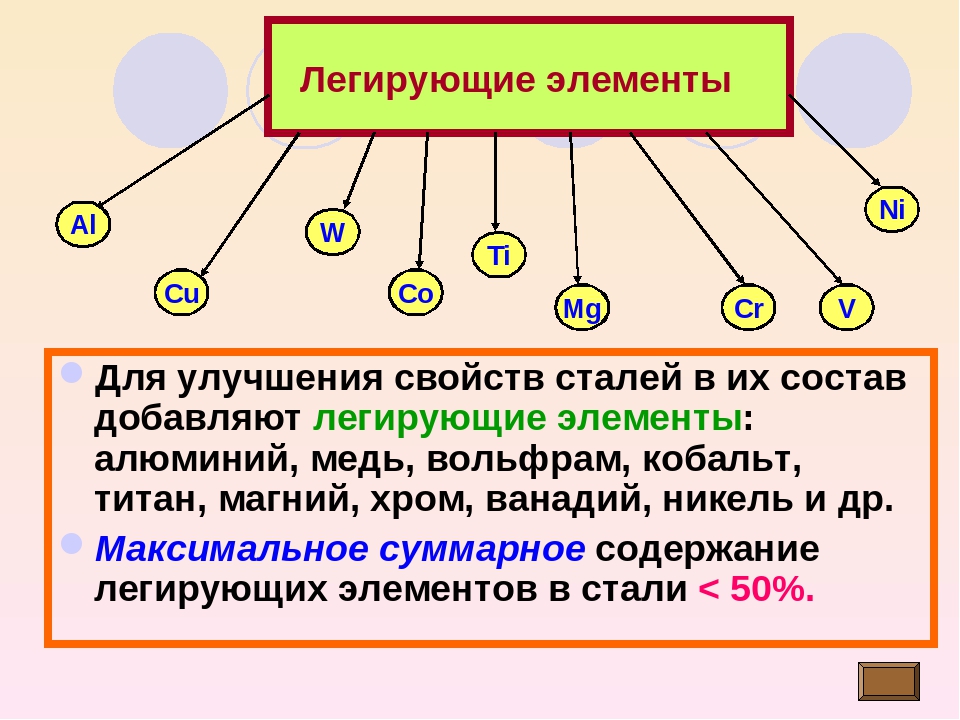

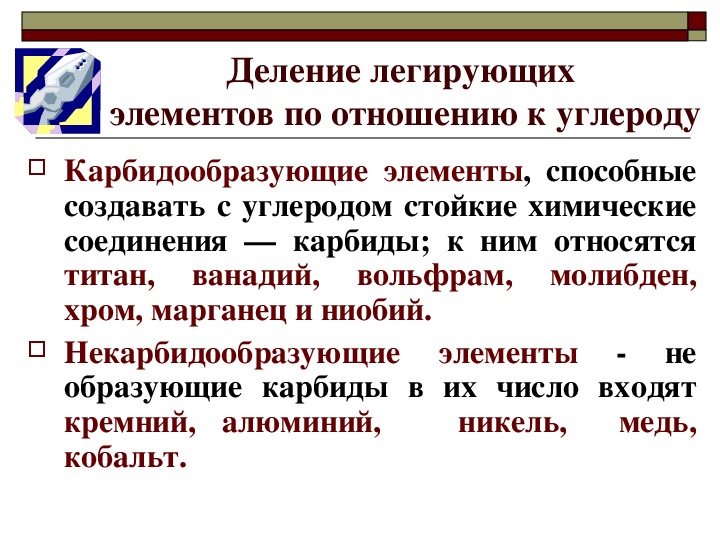

3.2.Влияние легирующих элементов

Легирование сталей и сплавов используют для улучшения их технологических свойств. Легированием можно повысить предел текучести, ударную вязкость, относительное сужение и прокаливаемость, а также существенно снизить скорость закалки, порог хладноломкости, деформируемость изделий и возможность образования трещин. В изделиях крупных сечений (диаметром свыше 15-20 мм) механические свойства легированных сталей значительно выше, чем механические свойства углеродистых.

Все легирующие элементы, за исключением никеля, при содержании их в растворе выше определенного предела снижают ударную вязкость, трещиностойкость и повышают порог хладноломкости. Никель понижает порог хладноломкости.

Таблица 1.5. Влияние отдельных компонентов на свойства стали

Примечания:

1. Настоящая таблица показывает примерное влияние отдельных компонентов стали в количествах, содержащихся в малоуглеродистой и низколегированной стали без учета совместного действия нескольких компонентов.

2. Знаки обозначают: (+) — повышает; (++) — значительно повышает; (-) — снижает; (=) — значительно снижает; (0) — не оказывает заметного влияния.

Более 85 тысяч москвичей стали донорами крови в 2020 году

20 апреля отмечают Национальный день донора. В Москве в 2020 году кровь сдали более 85 тысяч человек, причем 83 тысячи из них — безвозмездно. Впервые донорами в прошлом году стали более 31 тысячи человек. Всего медики приняли более 175 тысяч донаций.

Клиники получили 30 тысяч литров свежезамороженной плазмы.

«Национальный день донора — праздник, который в первую очередь призван напомнить о важности донорства. Помочь некоторым пациентам и даже иногда спасти их жизнь могут только доноры. В этот день хочется выразить благодарность не только донорам, но и медикам, которые проводят забор крови и организуют работу на станциях переливания. Вы помогаете поддерживать стабильное обеспечение медицинских организаций Москвы качественными компонентами донорской крови», — сообщила Ольга Майорова, главный врач Центра крови имени О.

К. Гаврилова.

С прошлого апреля пациенты, которые выздоровели от COVID-19, могут сдавать плазму — ее переливают тяжелобольным. С весны 2020-го донорами стали 20 тысяч москвичей. Город заготовил более 13 тонн плазмы.

В столичную службу крови входят два подразделения Центра крови имени О.К. Гаврилова и 13 станций переливания при многопрофильных медицинских организациях. Ежегодно они заготавливают свыше 160 тысяч литров цельной крови. Каждый день в медучреждения выдается около 200 литров.

«Боткинская больница является крупнейшим потребителем донорских компонентов крови, которые применяются при лечении пациентов. Ежегодно проводится переливание около девяти тонн компонентов крови. Чаще всего наши врачи применяют трансфузионную терапию для лечения пациентов с онкогематологическими заболеваниями и в отделении анестезиологии-реанимации», — рассказал Владимир Бедин, заместитель главного врача по хирургии городской клинической больницы имени С.П. Боткина.

О том, где и как сдать кровь, можно узнать на сайте Департамента здравоохранения Москвы. Для доноров плазмы с антителами к COVID-19 ежедневно с 09:00 до 19:00 работает горячая линия: +7 (495) 870-45-16.

Для доноров плазмы с антителами к COVID-19 ежедневно с 09:00 до 19:00 работает горячая линия: +7 (495) 870-45-16.

Центр крови имени О.К. Гаврилова — крупнейшее в России и Европе учреждение службы крови, важнейший трансфузиологический центр здравоохранения Москвы и неотъемлемая часть системы национальной безопасности страны, ведущее учреждение службы крови в области внедрения самых современных достижений науки и техники в производственную и клиническую трансфузиологию.

Не найдено — Hilti Эстония

Не найдено — Hilti Эстония

Skip to main content

Страница, которую Bы ищете, не существует.

Это может быть потому, что:

- Страница была удалена.

Если Bы использовали закладку, мы рекомендуем обновить ссылку. - Также возможно, что в ссылке присутствует опечатка.

Пожалуйста, попробуйте следующие варианты:

- Воспользуйтесь нашим поиском, чтобы найти то, что Bы искали.

- Используйте основную навигацию по сайту, чтобы получить доступ к информации о нашей продукции и услугах.

- Перейти к просмотру нашей домашней страницы.

Нужна помощь? Контакты

Зарегистрироваться

Регистрация позволяет получить доступ к ценам с учетом персональной скидки.

Зарегистрироваться

Не получается войти или забыли пароль?

Пожалуйста, введите свой e-mail адрес ниже. Вы получите письмо с инструкцией по созданию нового пароля.

Нужна помощь? Контакты

Войдите, чтобы продолжить

Зарегистрироваться

Регистрация позволяет получить доступ к ценам с учетом персональной скидки.

Зарегистрироваться

Выберите следующий шаг, чтобы продолжить

Ошибка входа

К сожалению, вы не можете войти в систему.

Email адрес, который вы используете, не зарегистрирован на {0}, но он был зарегистрирован на другом сайте Hilti.

Количество обновлено

Обратите внимание: количество автоматически округлено в соответствии с кратностью упаковки.

Обратите внимание: количество автоматически округлено до в соответствии с кратностью упаковки.

COVID-19: Важная информация Обработка заказов и заявок на обслуживание Узнать больше

В Национальный день донора на Ставрополье собрали 119 литров крови

20 апреля в России отмечают Национальный день донора. По словам Александра Анищика, сегодня было очень много желающих сдать кровь как в Ставрополе, так и в Пятигорске.

«В Пятигорске на сдачу крови пришло 126 человек, их них — 108 стали донорами. В Ставрополе центр посетили 125, из них 111 — сдали кровь и компоненты. В среднем стандартная доза 450 миллилитров. За 20 апреля получилось заготовить цельной донорской крови 119 литров. Это очень хороший результат», — пояснил врач.

Помимо того, что станция принимает доноров в Ставрополе и Пятигорске, специалисты ежедневно делают выезды по муниципалитетам края. Сегодня принимали доноров в селе Дивном. Также Александр Анищик отметил, что, несмотря на непростую ситуацию, связанную с пандемией, 2020 год стал довольно успешным в плане донорства.

«Тем не менее, за прошлый год пришло почти 44 тысячи доноров. В результате удалось заготовить около 25 тонн цельной крови. Это на пять процентов ниже, чем было в 2019 году, но мы в любом случае обеспечили медучреждения края компонентами крови. Важно заготавливать именно то количество, которое необходимо для медорганизаций. Если мы заготовим больше, то она будет невостребованной, и придётся что-то списывать по сроку годности. Для этого на нашем сайте ежедневно обновляется донорский светофор, где указаны потребности в крови. Сейчас почти всё горит зелёным», — добавил врач.

Стали свидетелем происшествия? Хотите поделиться новостью? Звоните и пишите нам:

+7 (988) 732-45-97

info@pobeda26. ru

ru

В Национальный день донора москвичам напомнили о важности сдачи крови и ее компонентов

«Национальный день донора – праздник, который в первую очередь призван напомнить о важности донорства. Помочь некоторым пациентам и даже иногда спасти их жизнь могут только доноры. В этот день хочется выразить благодарность не только донорам, но и медицинским работникам, которые проводят забор крови и организуют работу на станциях переливания. Вы помогаете поддерживать стабильное обеспечение медицинских организаций Москвы в качественных компонентах донорской крови», – сообщила Ольга Майорова, главный врач Центра крови им. О.К. Гаврилова.

В 2020 году донорами стали более 85 тысяч человек, среди которых более 83 тысячи – безвозмездные доноры. Впервые донорами стали более 31 тысячи человек. Всего за прошлый год было осуществлено более 175 тысяч донаций крови и ее компонентов.

В медицинские организации города в 2020 году было передано 38 тысяч литров эритроцитсодержащих сред, 51 тысяча лечебных доз тромбоконцентрата и 30 тысяч литров свежезамороженной плазмы.

«Боткинская больница является крупнейшим потребителем донорских компонентов крови, которые применяются при лечении пациентов. Ежегодно проводится переливание около 9 тонн компонентов крови. Чаще всего наши врачи применяют трансфузионную терапию для лечения пациентов с онкогематологическими заболеваниями и в отделении анестезиологии-реанимации. Также отмечу, что при проведении хирургических вмешательств в Боткинской используются самые современные кровесберегающие технологии», – рассказал Владимир Бедин, заместитель главного врача ГКБ им. С.П. Боткина по хирургии.

С апреля прошлого года выздоровевшие после COVID-19 могут стать донорами плазмы, которая применяется для лечения больных пациентов. За это время донорами стали 20 тысяч москвичей, благодаря которым город заготовил более 13 тонн плазмы. Для доноров антиковидной плазмы ежедневно с 9:00 до 19:00 работает горячая линию по номеру +7 (495) 870-45-16.

Для доноров антиковидной плазмы ежедневно с 9:00 до 19:00 работает горячая линию по номеру +7 (495) 870-45-16.

Ежегодно Службой крови Департамента здравоохранения Москва заготавливается свыше 160 тысяч литров цельной крови, ежедневно в медицинские организации выдается около 200 литров донорской крови.

В Службу крови ДЗМ входят два подразделения Центра крови им. О.К. Гаврилова и 13 отделений переливания крови при многопрофильных медицинских организациях.

Центр крови им. О. К. Гаврилова ДЗМ – крупнейшее в России и Европе учреждение Службы крови, важнейший трансфузиологический центр здравоохранения столичного мегаполиса и неотъемлемая часть системы национальной безопасности страны, ведущее учреждение службы крови по внедрению самых современных достижений науки и техники в производственную и клиническую трансфузиологию

Чтобы ознакомиться с адресами и телефонами медицинских организаций, а также подробнее узнать о донорстве крови, правилах подготовки к донации, можно посетить сайт mosgorzdrav. ru/donor.

ru/donor.

Легированная сталь: особенности, классификация и характеристики — Метинвест

В век перепроизводства разве что младенец не знает, что существует легированная сталь. Но часто происходит подмена понятий и многие обыватели считают, что единственным достоинством такого материала является его высокая антикоррозионная стойкость. На самом деле, кроме нержавейки, существует колоссальное количество сплавов, содержащих легирующие добавки и имеющих различные механические и эксплуатационные характеристики. Ну а теперь все по порядку.

Легированные стали: определение и классификация

Легированные сплавы имеют сложный состав на основе железа и углерода и содержат различные химические элементы, которые влияют на структурные преобразования металлов на молекулярном уровне. Процентное содержание таких добавок и организация процесса раскисления, легирования и модификации сталей определяют их физико-химические свойства.

Интересный факт.

Началом массового производства немагнитных сплавов считается выплавка стали англичанином Робертом Гадфильдом в конце XIX века. Конечно, человечество и раньше знало, что такое легированная сталь, но организовать потоковое производство и оценить все преимущества ее применения люди смогли только в эпоху глобальной индустриализации и, к сожалению, с появлением новых военных технологий. Благодаря высокому сопротивлению износу и ударным нагрузкам сталь Гадфильда вплоть до середины XX века становится наиболее используемым сплавом для производства железнодорожных крестовин, танковых траков, пехотных шлемов и даже тюремных решеток. Она и сейчас применяется при изготовлении зубьев ковшей экскаваторов и других элементов техники, подвергаемых ударным и истирающим нагрузкам во время их эксплуатации.

Отличия от углеродистых сталей

Любая сталь содержит железо и углерод. Причем содержание последнего может составлять 0,02 – 2,14% и напрямую определяет его свойства и марку. Он повышает твердость и прочность, но при увеличении концентрации снижает пластичность. Увеличивает режущую способность, электрическое сопротивление и коэрцитивную силу. Снижает температуру плавления и плотность.

Он повышает твердость и прочность, но при увеличении концентрации снижает пластичность. Увеличивает режущую способность, электрическое сопротивление и коэрцитивную силу. Снижает температуру плавления и плотность.

Обыкновенные углеродистые стали, также как и легированные, могут содержать кремний, марганец, медь, серу, хром, фосфор, водород, азот и алюминий, только их количество значительно ниже. При этом Si и Mn вводятся для улучшения прочностных показателей и физико-химических свойств. Другие вещества попадают в расплавленную сталь из шихты или печных газов и соответственно считаются примесями. Некоторые их них (например, сера и фосфор) являются постоянными вредными примесями. При плавке легированных сталей их свойства формируются счет целенаправленного введения модифицирущих элементов.

Легирующие добавки

Наиболее распространенными элементами, использующимися для улучшения физических, химических и механических свойств стали являются: хром, марганец, никель, кремний, вольфрам, молибден, ванадий, титан, медь, кобальт, алюминий, бор, ниобий, цирконий и другие. Но, несмотря на такой обширный список, все же наиболее используемыми являются лишь несколько из вышеперечисленных элементов.

Но, несмотря на такой обширный список, все же наиболее используемыми являются лишь несколько из вышеперечисленных элементов.

Таблица 1 – Легирущие добавки

|

Элемент

|

Химическое обозначение

|

Обозначение в маркировке СНГ

|

Типичное содержание, %

|

Особенности применения

|

|

Марганец

|

Mn

|

Г

|

0,8 – 13

|

Аустенитобразующее вещество, улучшает прокаливаемость и увеличивает порог жидкотекучести металла. Повышает сопротивление истиранию и ударным нагрузкам.

|

|

Кремний

|

Si

|

С

|

0,5 – 14,0

|

Ферритообразующий компонент.

|

|

Алюминий

|

Al

|

Ю

|

0,02 – 0,07

|

Минимизирует процессы старения. Повышает пластичность. Связывает кислород

|

|

Фосфор

|

P

|

П

|

0,05 – 0,35

|

Улучшает антикоррозионные свойства и обрабатываемость. В количестве более 0,03% провоцирует хладноломкость.

|

|

Хром

|

Cr

|

Х

|

0,3 – 30

|

Ферритообразующий компонент. Широко используется как самостоятельный легирующий агент, так и в комплексе с другими веществами.

|

|

Никель

|

Ni

|

Н

|

0,3 – 25

|

Аустенитообразующий компонент. Улучшает ударную вязкость и термоокислительную стабильность. Повышает прокаливаемость и окалиностойкость.

|

|

Молибден

|

Mo

|

М

|

0,2 – 6,5

|

Значительно повышает показатели твердости, прочности и прокаливаемости. В наибольшей концентрации содержится в жаропрочных и быстрорежущих сталях, а в конструкционных марках его количество обычно не превышает 0,4%.

|

|

Вольфрам

|

W

|

В

|

1,0 – 18,0

|

Карбидообразующая присадка, повышающая пределы прочности и твердости. Вводится в быстрорежущие инструментальные сплавы до 18% и оптимизирует термопрочность и сопротивление ударным нагрузкам.

|

|

Ванадий

|

V

|

Ф

|

0,09 – 2,0

|

Карбидообразующий агент, который увеличивает прочность и повышает вязкость. Ванадийсодержащие сплавы демонстрируют отличную ударную стойкость и инертность к напряжениям, но очень дорого стоят.

|

|

Титан

|

Ti

|

Т

|

0,03 – 0,15

|

Связывая углерод в прочные карбиды, измельчает зерна аустенита и снижает склонность к межкристаллической коррозии.

|

|

Ниобий

|

Nb

|

Б

|

0,01 – 1,5

|

Сильный карбидообразующий элемент. В нержавеющие сплавы вводится для минимизации межкристаллической коррозии, в марганцовистую – для снижения отпускной хрупкости.

|

|

Медь

|

Cu

|

Д

|

0,03 – 4,0

|

Ее присадка увеличивает предел текучести, пластичность, сопротивляемость коррозионным процессам. В судостроении позволяет эффективно решить проблему обрастания подводной части корпуса водорослями и ракушками.

|

|

Бор

|

B

|

Р

|

0,0008 – 0,005

|

Увеличивает прокаливаемость.

|

|

Кобальт

|

Co

|

К

|

5,0 – 30,0

|

Используется для жаростойких и быстрорежущих марок. Его присадка позволяет режущей плоскости сохранять свои свойства даже при температурах красного каления и защищает конструктивные части теплогенерирующих элементов от окисления при воздействии агрессивных сред и критических температур.

|

|

Редко-земельные

металлы (РЗМ)

|

Ce, La и др.

|

Ч

|

0,02 – 0,05

|

Одновременно выступают дегазаторами и десульфураторами. В значительной мере оптимизирующее влияют на обрабатываемость и физико-механические свойства. Улучшают жидкотекучесть, свариваемость и ковкость.

|

|

Сера

|

S

|

—

|

0,03 – 0,3

|

Несмотря на то, что наличие серы активизирует процессы ржавления и охручивания стали, она используется в автоматных марках для облегчения станочной обработки.

|

На заметку. Даже в составе технически чистого железа обязательно присутствуют около 20 химических примесей. Но их суммарное количество не превышает 0,25 процента.

Общая классификация легированных сталей

Она основывается на том, в каком количестве добавка введена в состав сплава, и определяет основные группы, исходя из химической структуры, целевого назначения и уникальных свойств. Таким образом, различают следующие категории.

Классификация стальных сплавов по процентному содержанию всех легирующих компонентов:

- не более 2,5 % — низколегированные;

- в интервале от 2,5 до 10,0% – среднелегированные;

- более 10% — высоколегированные.

Классификация легированных сталей по назначению:

- конструкционные. Используются для изготовления металлоконструкций, деталей машин, агрегатов и механизмов;

- инструментальные. Применяются при изготовлении высококачественного мерительного и режущего инструмента и ударо-штамповочной оснастки;

- с особыми свойствами (жаростойкие, нержавеющие и прочие).

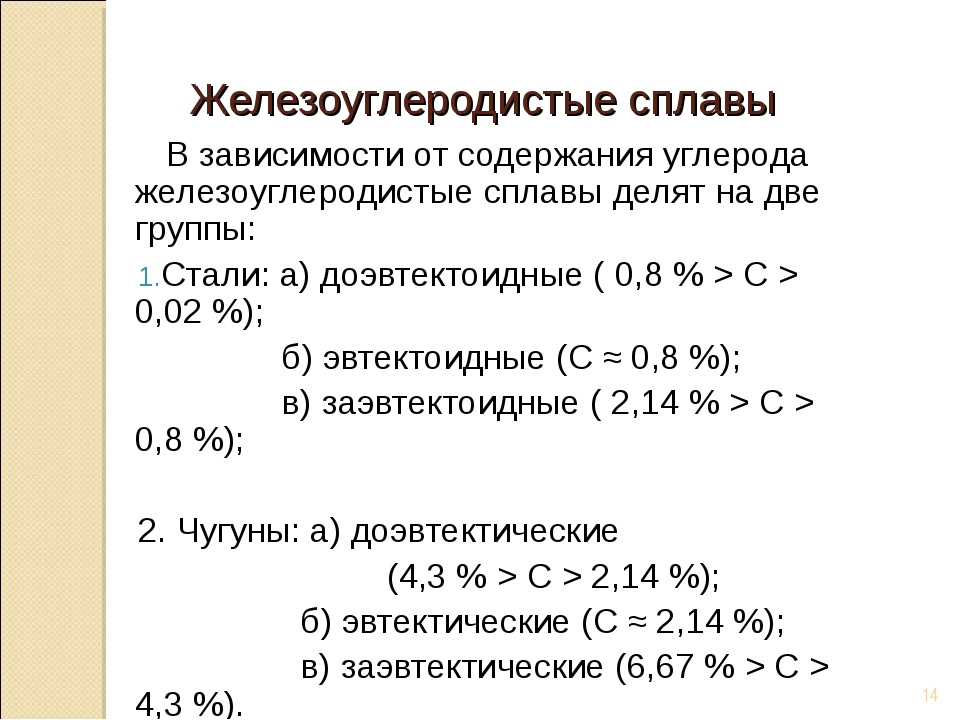

В своей профессиональной деятельности металлурги и инженеры часто прибегают к более широкой номенклатуре. Например, профессионалами используется классификация таких сплавов по их микроструктуре в нормализованном состоянии (перлитные, аустенитные, карбидные и мартенситные) или в равновесном состоянии (доэвтектоидные, эвтектоидные, заэвтектоидные).

Характеристика легированных сталей

Фазовые превращения в твердых растворах железа определяются общими законами взаимной растворимости и межатомных взаимодействий всех элементов, включая углерод и легирующие добавки. Поэтому легированная сталь имеет одновременно схожие и уникальные характеристики:

Поэтому легированная сталь имеет одновременно схожие и уникальные характеристики:

- химические: жаростойкость, кислотостойкость, коррозионная стойкость;

- физические: тепловые, магнитные, электрические;

- специальные: износостойкость, сопротивляемость ползучести.

Среди преимуществ и достоинств, которыми обладает данный металлопрокат, следует выделить повышенное сопротивление хладостойкости, ударным и пластическим деформациям, улучшенная прокаливаемость, повышенная вязкость. При этом для большинства сплавов, содержащих разное количество легирующих присадок, характерно:

- наличие остаточного аустенита после закалки;

- склонность к образованию флокенов;

- механическая прочность;

- тугоплавкость.

На заметку. В зависимости от химической природы вводимых элементов легированная сталь изменяет свойства жидкотекучести и поверхностного натяжения. А также снижает температуру плавления следующим образом:

|

Элемент

|

Снижение T для 1% элемента в жидком р/р, ˚С

|

Элемент

|

Снижение T для 1% элемента в жидком р/р, ˚С

|

Элемент

|

Снижение T для 1% элемента в жидком р/р, ˚С

|

|

Углерод

|

90

|

Кремний

|

6

|

Никель

|

2,9

|

|

Сера

|

40

|

Фосфор

|

28

|

Титан

|

17

|

|

Марганец

|

1,7

|

Медь

|

2,6

|

Бор

|

100

|

|

Хром

|

1,8

|

Молибден

|

1,5

|

Вольфрам

|

1

|

|

Алюминий

|

5

|

Ванадий

|

1,3

|

Кобальт

|

1,5

|

Данные таблицы показывают, что по сравнению с малоуглеродистым нелегированным сплавом у высоколегированной марки, содержащей около 50% присадок, температура ликвидуса ниже почти на 100˚С.

Маркировка легированных сплавов и основные марки

В мировой практике используется несколько документов, регламентирующих маркировку легированных сталей. Но в любом случае они все предполагают использование буквенно-цифровых обозначений.

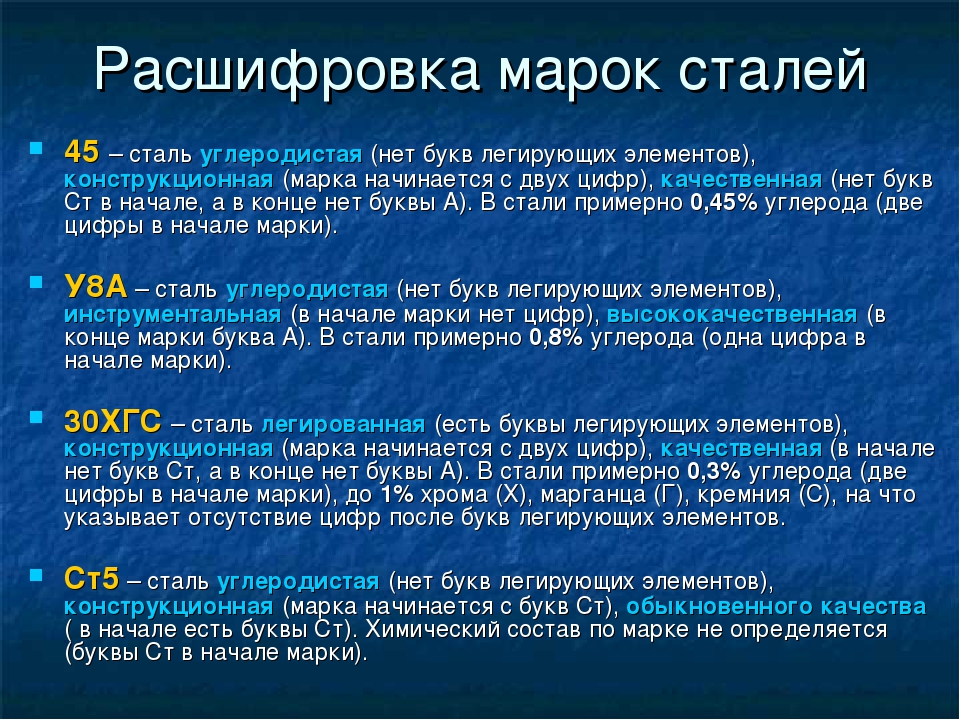

Стандарты стран СНГ

При обозначении легированной конструкционной стали процентная величина массовой доли углерода маркируется первыми двумя цифрами без использования буквенного обозначения. Далее в порядке уменьшения указываются легирующие компоненты и их доля в сплаве в среднем эквиваленте. Буквенные обозначения химических элементов указаны в таблице 1. Легирующие присадки, количество которых менее 1,0% указываются только в расшифрованной номенклатуре, так как обозначение тогда бы приняло очень громоздкий вид.

Учитывая обширный сортамент, также марка стали может включать дополнительные симвноменклатуре, так как обозначение тогда бы приняло очень громоздкий вид. олы, более расширенно описывающие свойства или особенности: А – автоматные, Е – магнитные, Ж – нержавеющие, Р – режущие, Х – хромистые, Ш – шарикоподшипниковые, Э — электротехнические, Я – хромоникелевые. Также маркировка может предполагать исключения от общих правил обозначения. Так в зависимости от химического состава конструкционные сплавы разделяют на качественные и высококачественные. Например, в конце маркировки буква «А» указывает, что сплав является особо чистым в части содержания фосфора и серы, а буква «Ш» относит их к высококачественным.

олы, более расширенно описывающие свойства или особенности: А – автоматные, Е – магнитные, Ж – нержавеющие, Р – режущие, Х – хромистые, Ш – шарикоподшипниковые, Э — электротехнические, Я – хромоникелевые. Также маркировка может предполагать исключения от общих правил обозначения. Так в зависимости от химического состава конструкционные сплавы разделяют на качественные и высококачественные. Например, в конце маркировки буква «А» указывает, что сплав является особо чистым в части содержания фосфора и серы, а буква «Ш» относит их к высококачественным.

Маркировка легированных сталей для речного и морского судостроения часто осуществляется в соответствии с ГОСТ 5521-86 и требованиями Международной ассоциации классификационных обществ. Это означает, что такие сплавы классифицируют на категории A, B, D и Е с учетом предела текучести, показателям прочности, хрупкости и сопротивления ударным нагрузкам.

Европейские стандарты

EN 10027 определяет порядок обозначения всех сталей. Легированные сплавы имеют маркировку 1.20ХХ – 1.89ХХ, где первая цифра определяет, что данный материал относится к сталям, вторая и третья цифра определяют номер группы сталей и две последние — порядковый номер сплава в этой группе. Например, категория инструментальных сталей идентифицируется как 1.20ХХ – 1.28ХХ, а нержавеющих как 1.40ХХ – 1.45ХХ.

Легированные сплавы имеют маркировку 1.20ХХ – 1.89ХХ, где первая цифра определяет, что данный материал относится к сталям, вторая и третья цифра определяют номер группы сталей и две последние — порядковый номер сплава в этой группе. Например, категория инструментальных сталей идентифицируется как 1.20ХХ – 1.28ХХ, а нержавеющих как 1.40ХХ – 1.45ХХ.

Североамериканские стандарты ASTM/ASME и AISI

В США действует наиболее обширная система маркировки сталей. Например, маркировка ASTM предполагает обозначение основных химических элементов, предел прочности и форму проката. В системе AISI используют 4 цифры, где первые две указывают номер группы, две последующие – процентное количество углерода. Буквенные символы демонстрируют наличие соответствующих присадок.

Марки, наиболее востребованные в инжиниринге

- 09Г2С – низколегированная сталь, сочетающая механическую прочность, хорошую обрабатываемость и доступную стоимость;

- 40Х и ее аналог AISI 5135 – основной конструкционный материал для изготовления деталей и оборудования промышленного сектора и трубопроводной арматуры;

- 10Г2С1 – кремнемарганцевая марка, демонстрирующая хладостойкость, неплохую свариваемость и повышенную коррозионную стойкость, благодаря чему востребована при сооружении мостов, газопроводов и объектов повышенной надежности;

- 10Х11Н23Т3МР – жаропрочный сплав аустенитного класса, использующийся для производства пружин, деталей крепежа, работающих при температурах до 700ºС.

Использование легированных сталей

Сегодня практически невозможно перечислить все сферы, где применяется легированная сталь. Это тракторостроение и машиностроение, химико-технологический и промышленно-производственный комплекс, нефтегазодобывающая отрасль и сельское хозяйство. Например:

- из хромосодержащих сплавов изготавливают детали для оборудования, эксплуатируемого в условия прямого или вероятного контакта с агрессивными средами: плунжеры и шлицы, валы и зубчатые колеса, поршневые пальцы и карданные крестовины;

- низколегированные конструкционные сплавы чаще всего востребованы в строительстве, массово используются при сооружении каркасных металлоконструкций и для изготовления труб, сортового и фасонного металлопроката. Несмотря на обширный сортамент, легированная сталь марки 09Г2С является наиболее популярной в этой сфере;

- инструментальный сплав – универсальный материал для клейм, пресс-форм, эталонных калибров и штампов, ручного инструиента.

А из ледебуритных марок изготавливаются быстрорежущий инструмент и шарошечные долота.

А из ледебуритных марок изготавливаются быстрорежущий инструмент и шарошечные долота.

Также не стоит забывать, что физические особенности легированных сплавов проявляются в термообработанном состоянии. Именно поэтому их широко используют для термонапрягаемых деталей, высокоскоростных и тяжелонагруженных пар трения.

В связи с интенсивным развитием современных технических отраслей, легированная сталь находит применение в гражданской и военной авиации, в турбостроении и в альтернативной электроэнергетике. Так же можно купить металл в Украине, а именно легированную сталь для изготовления мультикоптеров и беспилотников, ядерных реакторов, ракетно-космических систем. В то же время стремительное расширение сферы применения легированных сталей обуславливает ужесточение требований к их качеству и мотивирует к разработке новых сплавов.

сталь | Состав, свойства, типы, марки и факты

Основной металл: железо

Изучение производства и структурных форм железа от феррита и аустенита до легированной стали.

Железная руда — один из самых распространенных элементов на Земле, и одно из основных ее применений — производство стали. В сочетании с углеродом железо полностью меняет характер и становится легированной сталью.

Encyclopædia Britannica, Inc. Посмотреть все видео к этой статье

Основным компонентом стали является железо, металл, который в чистом виде не намного тверже меди.За исключением крайних случаев, железо в твердом состоянии, как и все другие металлы, является поликристаллическим, то есть состоит из множества кристаллов, которые соединяются друг с другом на своих границах. Кристалл — это упорядоченное расположение атомов, которое лучше всего можно представить в виде соприкасающихся друг с другом сфер. Они упорядочены в плоскостях, называемых решетками, которые определенным образом пронизывают друг друга. Для железа структуру решетки лучше всего представить единичным кубом с восемью атомами железа в углах. Для уникальности стали важна аллотропия железа, то есть его существование в двух кристаллических формах. В объемно-центрированном кубе (ОЦК) в центре каждого куба находится дополнительный атом железа. В расположении гранецентрированного куба (ГЦК) есть один дополнительный атом железа в центре каждой из шести граней единичного куба. Важно отметить, что стороны гранецентрированного куба или расстояния между соседними решетками в ГЦК-схеме примерно на 25% больше, чем в ОЦК-схеме; это означает, что в структуре ГЦК больше места, чем в структуре БЦК, для хранения посторонних ( i.е., легирование ) атомов в твердом растворе.

В объемно-центрированном кубе (ОЦК) в центре каждого куба находится дополнительный атом железа. В расположении гранецентрированного куба (ГЦК) есть один дополнительный атом железа в центре каждой из шести граней единичного куба. Важно отметить, что стороны гранецентрированного куба или расстояния между соседними решетками в ГЦК-схеме примерно на 25% больше, чем в ОЦК-схеме; это означает, что в структуре ГЦК больше места, чем в структуре БЦК, для хранения посторонних ( i.е., легирование ) атомов в твердом растворе.

Железо имеет аллотропию ОЦК ниже 912 ° C (1674 ° F) и от 1394 ° C (2541 ° F) до точки плавления 1538 ° C (2800 ° F). Называемое ферритом, железо в его ОЦК-образовании также называется альфа-железом в более низком температурном диапазоне и дельта-железом в более высокотемпературной зоне. Между 912 ° и 1394 ° C железо находится в ГЦК-порядке, которое называется аустенитом или гамма-железом. Аллотропное поведение железа сохраняется, за некоторыми исключениями, в стали, даже когда сплав содержит значительные количества других элементов.

Существует также термин бета-железо, который относится не к механическим свойствам, а к сильным магнитным характеристикам железа. При температуре ниже 770 ° C (1420 ° F) железо является ферромагнитным; температуру, выше которой он теряет это свойство, часто называют точкой Кюри.

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту.

Подпишитесь сейчас

В чистом виде железо мягкое и обычно не используется в качестве конструкционного материала; основной метод его упрочнения и превращения в сталь — добавление небольшого количества углерода.В твердой стали углерод обычно присутствует в двух формах. Либо он находится в твердом растворе в аустените и феррите, либо находится в виде карбида. Форма карбида может быть карбидом железа (Fe 3 C, известный как цементит) или карбидом легирующего элемента, такого как титан. (С другой стороны, в сером чугуне углерод проявляется в виде чешуек или кластеров графита из-за присутствия кремния, подавляющего образование карбидов. )

)

Влияние углерода лучше всего иллюстрируется диаграммой равновесия железо-углерод.Линия A-B-C представляет точки ликвидуса (, т.е. — температуры, при которых расплавленное железо начинает затвердевать), а линия H-J-E-C представляет точки солидуса (при которых затвердевание завершается). Линия A-B-C указывает на то, что температуры затвердевания снижаются по мере увеличения содержания углерода в расплаве железа. (Это объясняет, почему серый чугун, содержащий более 2 процентов углерода, обрабатывается при гораздо более низких температурах, чем сталь.) Расплавленная сталь, например, с содержанием углерода 0.77 процентов (показано вертикальной пунктирной линией на рисунке) начинают затвердевать при температуре около 1475 ° C (2660 ° F) и полностью затвердевают при температуре около 1400 ° C (2550 ° F). С этого момента все кристаллы железа находятся в аустенитном — , т. Е. ГЦК — расположении и содержат весь углерод в твердом растворе. При дальнейшем охлаждении происходит резкое изменение примерно при 727 ° C (1341 ° F), когда кристаллы аустенита превращаются в тонкую пластинчатую структуру, состоящую из чередующихся пластинок феррита и карбида железа. Эта микроструктура называется перлитом, а изменение называется эвтектоидным превращением. Перлит имеет твердость алмазной пирамиды (DPH) приблизительно 200 килограммов-сил на квадратный миллиметр (285 000 фунтов на квадратный дюйм) по сравнению с DPH 70 килограммов-сил на квадратный миллиметр для чистого железа. Охлаждение стали с более низким содержанием углерода (, например, 0,25 процента) приводит к получению микроструктуры, содержащей около 50 процентов перлита и 50 процентов феррита; он мягче, чем перлит, с DPH около 130.Сталь с содержанием углерода более 0,77%, например 1,05%, содержит в своей микроструктуре перлит и цементит; он тверже перлита и может иметь DPH 250.

Эта микроструктура называется перлитом, а изменение называется эвтектоидным превращением. Перлит имеет твердость алмазной пирамиды (DPH) приблизительно 200 килограммов-сил на квадратный миллиметр (285 000 фунтов на квадратный дюйм) по сравнению с DPH 70 килограммов-сил на квадратный миллиметр для чистого железа. Охлаждение стали с более низким содержанием углерода (, например, 0,25 процента) приводит к получению микроструктуры, содержащей около 50 процентов перлита и 50 процентов феррита; он мягче, чем перлит, с DPH около 130.Сталь с содержанием углерода более 0,77%, например 1,05%, содержит в своей микроструктуре перлит и цементит; он тверже перлита и может иметь DPH 250.

Диаграмма равновесия железо-углерод.

Encyclopædia Britannica, Inc.

Когда указывать нержавеющую сталь для компонентов

Когда указывать нержавеющую сталь для комплектующих

10 июль 2020

Нержавеющая сталь часто используется из-за сочетания прочности и коррозионной стойкости.Однако есть различные марки нержавеющей стали на выбор, каждая со своими характеристиками и стоимостью. Здесь Джон Маршалл, технический менеджер WDS Components Parts Ltd, объясняет, почему важные пользователи делают правильный выбор для своего приложения.

Хромовый сплав дает нержавеющей стали самое известное преимущество — высокую коррозионную стойкость. Хромовый компонент не только создает защитный слой оксида хрома, но и способствует его твердости, что делает его очень прочным и устойчивым к ударам.Однако ее относительная твердость делает ее более сложной в обработке, чем низкоуглеродистую сталь, что означает, что требуется тщательный выбор поставщика для обеспечения оптимального качества и точности продукции.

Тип 304 является наиболее распространенным типом нержавеющей стали для компонентов, состоящей из до 20% хрома. Его часто используют в областях с умеренной коррозией или там, где требуется лишь периодическая промывка, например на ручках или петлях. Тип 303 имеет аналогичные свойства, но немного улучшенную обрабатываемость, когда требуются очень низкие допуски, но с несколько меньшей долговечностью.

Нержавеющая сталь высочайшего качества, обычно используемая для стандартных деталей и компонентов, — это тип 316. С добавлением молибдена она обладает высокой устойчивостью к коррозии и точечной коррозии, воздействие которых может создать менее гигиеничную среду и ускорить коррозию. Известный как «пищевой», хотя он также является лучшим выбором в морской индустрии, 316 может выдерживать регулярную химическую промывку или среду с высокой соленостью. Эти характеристики делают его более дорогим, хотя разница в стоимости между 304 и 316 со временем уменьшилась.

Растущий ассортимент компонентов из нержавеющей стали

Ассортимент компонентов из нержавеющей стали, которые предлагает WDS, продолжает расти за счет увеличения спроса в более широких отраслях и сферах применения. Новинкой в линейке WDS является T-образная ручка с резьбовым стержнем, а также ручная ручка с четырьмя спицами с резьбой, обе из которых изготовлены из нержавеющей стали типа 316. Ручные ручки повсеместно используются в промышленности, включая продукты питания и напитки, судостроение, а также для деталей машин. В то время как нержавеющая сталь часто выбирается из-за ее блеска, новая ручная ручка с резьбой также доступна из стали 316 с матовым покрытием, которое обычно выбирают для того, чтобы скрыть отпечатки пальцев.

Еще одно нововведение из нержавеющей стали — маховик. Маховики часто изготавливаются из алюминия, который может быть пригоден для использования на открытом воздухе, если это позволяют безопасность, гигиена или нормативные требования. Тем не менее, новый маховик из нержавеющей стали 316 прослужит дольше, и его лучше всего использовать в агрессивных средах, например в морских условиях. От малых судов до суперяхт используются компоненты WDS, нержавеющая сталь 316 обеспечивает необходимую защиту от коррозии, а также эстетическую привлекательность, которая более популярна на рынке.

Плунжер с кулачковым механизмом для индексации, используемый в качестве фиксатора на станке при индексировании диапазона движения или серии положений, теперь доступен из нержавеющей стали. Стопорные плунжеры и болты обычно изготавливаются из типа 304, что обеспечивает достаточную упругость, даже если не требуется выдерживать все суровые условия ежедневной мойки.

Ролики, предназначенные для использования в производстве и приготовлении пищи, должны соответствовать необходимым гигиеническим стандартам, но в то же время не должны выдерживать полную мойку.Поэтому подойдет рама из нержавеющей стали марки 304 в сочетании с нейлоновым колесом. Регулируемые ножки с углом наклона до 50 ° также доступны в штоке из нержавеющей стали 304 и могут быть оснащены антибактериальным основанием из полипропилена.

В качестве альтернативы, пример необходимого использования более высокого класса 316 для пищевой промышленности и производства напитков — это газовые стойки из-за важности регулярной промывки. Применяемые на люках для предприятий общественного питания, передвижных фургонах для общественного питания и вентиляционных решетках, эти устройства подвергаются регулярному контакту с продуктами питания и брызгами жира.В соответствии с необходимыми гигиеническими стандартами необходима регулярная промывка, а нержавеющая сталь марки 316 должна выдерживать коррозию.

Важность производственного процесса и обслуживания

Поскольку нержавеющая сталь может быть более сложной для обработки, особенно сталь марки 316 из-за ее твердости, очень важно, чтобы поставщик компонентов пользователя мог надежно обеспечить точную и устойчивую к коррозии поверхность. WDS самостоятельно разрабатывает и производит, включая фрезерные, токарные, сверлильные, шлифовальные и хонинговальные операции с ЧПУ.Операции включают в себя строгую подготовку машинистов и процедуру испытаний с контролем партии, чтобы гарантировать неизменно высокое качество.

Boeing 737 Производитель стальных компонентов, Ваш надежный поставщик.

Материал стальных компонентов для самолетов Boeing 737 (технический центр HY-industry)

Введение в материалы для Boeing 737

Основным материалом компонентов Boeing 737 является алюминиевый сплав, но он часто подвергается воздействию стальных материалов, отличных от алюминиевого сплава, во время технического обслуживания самолета или при составлении планов технического обслуживания, таких как AISI301 CRES (коррозионно-стойкая сталь), A-286 CRES, Сплав типа 17-7ПН (дисперсионное твердение).В Boeing 737 содержится примерно 12–16% этих стальных сплавов. Высокая прочность и модуль упругости являются основными преимуществами этих материалов. Эти преимущества очень полезны при проектировании мест с ограниченным пространством, таких как некоторые шасси. составная часть. В то же время для многих компонентов самолетов требуются материалы с хорошей коррозионной стойкостью и превосходными всесторонними механическими свойствами при высоких и низких температурах, такие как валы компрессора, валы турбин и т. Д. В двигателе, и некоторые стальные сплавы могут соответствовать этому требованию.Выбирая стальные материалы для ремонта конструкций, мы также принимаем во внимание такие факторы, как температура, прочность, коррозионная стойкость, усталостные свойства и удобоукладываемость.

Первая,

Аустенитная нержавеющая сталь

Аустенитная нержавеющая сталь — это нержавеющая сталь со стабильной аустенитной структурой при нормальной температуре, которая была представлена в Германии в 1913 году. Эта нержавеющая сталь в основном состоит из хрома и никеля. Хромовый элемент обеспечивает коррозионную стойкость, стойкость к окислению и высокие температурные свойства.Присутствие никеля образует аустенитную структуру, обеспечивающую высокую вязкость и пластичность. Аустенитная нержавеющая сталь немагнитна, имеет низкую прочность и не может быть упрочнена термообработкой, но может быть упрочнена холодной обработкой. Аустенитная нержавеющая сталь обычно используется в самолетах в тех областях, где экологические требования слишком высоки для использования алюминиевого сплава. Добавление различных видов микроэлементов в аустенитную нержавеющую сталь может изменить ее общие характеристики. Например, добавление серы и селена может повысить производительность резки; уменьшение содержания углерода или добавление ниобия и титана может снизить склонность к межкристаллитной коррозии и повысить высокую температуру материала.И сварочные свойства; добавление молибдена может повысить коррозионную стойкость и улучшить устойчивость к конфуцианству.

Секунда,

Мартенситная нержавеющая сталь

Мартенситная нержавеющая сталь

— это нержавеющая сталь, которая может регулировать свои механические свойства путем термообработки и имеет стабильную мартенситную структуру. Содержание хрома обычно составляет от 12 до 18%. Чем выше содержание хрома, тем большее содержание углерода требуется в стали для обеспечения образования мартенсита во время термообработки.Мартенситные нержавеющие стали обладают высокой прочностью и коррозионной стойкостью, но их коррозионная стойкость снижается с увеличением содержания углерода. Обычно используемой моделью для мартенситной нержавеющей стали является серия 400, но этот материал относительно реже используется на самолетах Boeing 737.

Третий,

Нержавеющая сталь с дисперсионным твердением

1. Классификация

Нержавеющая сталь с дисперсионным твердением относится к разновидности высокопрочной нержавеющей стали, в которую добавлены различные типы и количество упрочняющих элементов на основе химического состава нержавеющей стали, которые могут повысить прочность. из стали и сохраняют достаточную ударную вязкость за счет осаждения различных типов и количеств соединений.Микроскопическая металлографическая структура может быть аустенитом или мартенситом. Разработка этого типа нержавеющей стали ведется на протяжении почти трех десятилетий. Первым успешным открытием стала нержавеющая сталь типа 17-4PH, которая увеличила твердость стали из-за выделения 4% меди, содержащейся при термообработке. Нержавеющую сталь с дисперсионным твердением обычно можно разделить на три категории в зависимости от морфологии ткани:

Нержавеющая сталь с мартенситной дисперсией твердения.После обработки на твердый раствор металлургия присутствует в стабильной структуре мартенсита, когда она охлаждается до комнатной температуры, и она усиливается обработкой старением в состоянии твердого раствора с образованием осажденной фазы. Обладает хорошей свариваемостью, коррозионной стойкостью, прочностью и ударной вязкостью. В основном он используется для изготовления высокопрочных и устойчивых к коррозии подшипниковых узлов, работающих при температурах ниже 400 ° C. Он используется в самолетах для компрессорных дисков, кожухов, кольцевых деталей и больших кожухов.

Полуаустенитная дисперсионно-твердеющая нержавеющая сталь. После обработки на твердый раствор металлургия существует в нестабильной структуре аустенита, когда она охлаждается до комнатной температуры. После серии термической, холодной или механической деформационной обработки аустенит превращается в мартенсит, а затем упрочняется в результате старения. . Имеет хорошую коррозионную стойкость. Поскольку такая сталь представляет собой аустенитную структуру после обработки на твердый раствор, ее обычно обрабатывают, формуют или сваривают в этом состоянии.Этот тип стали в основном используется для изготовления коррозионно-стойких конструкционных элементов с температурами ниже 400 ° C в аэрокосмической промышленности, таких как различные авиационные трубы, соединения труб, крепеж и т.

Нержавеющая сталь с аустенитным дисперсионным упрочнением. Такие материалы организованы в стабильную аустенитную структуру, и термообработка не изменяет структуру структуры, поэтому ее можно упрочнить только добавлением дисперсионных упрочняющих элементов путем обработки старением.Фактически это суперсплав на основе железа, который используется для производства турбин авиационных двигателей, лопастей, фюзеляжей, крепежных элементов и т. Д.

2. Дискриминация марки Boeing 737

При техническом обслуживании или ремонте самолетов мы сталкиваемся с различными видами стали, упрочненной атмосферным воздействием, например:

17-4PH — нержавеющая сталь мартенситной дисперсионной твердости. 17-4PH обладает высокой прочностью, твердостью, хорошими режущими характеристиками и устойчивостью к коррозии. Его коррозионная стойкость аналогична стойкости обычной аустенитной нержавеющей стали, но лучше, чем обычная мартенситная нержавеющая сталь.Его можно паять без предварительного нагрева и без местного отжига после пайки.

15-5PH — нержавеющая сталь с дисперсионным мартенситным упрочнением. 15-5ПХ разработан на основе стали 17-4ПХ. Содержание хрома и меди в стали ниже, чем в последней, а содержание никеля несколько увеличено. Этот материал обладает высокой прочностью, хорошей технологичностью, отличными механическими свойствами, а его коррозионная стойкость сопоставима со сталью 17-4ФН.Его выдающиеся преимущества — высокая поперечная вязкость и хорошая ковкость.

17-7PH — полуаустенитная дисперсионно-твердеющая нержавеющая сталь, разработанная на основе 18-8CrNi, также известной как нержавеющая сталь с контролируемым фазовым переходом. После обработки на твердый раствор он имеет нестабильную аустенитную структуру, обладает хорошей пластичностью, ударной вязкостью и технологичностью, а также имеет хорошие механические свойства при средних температурах. Коррозионная стойкость превосходит обычную мартенситную нержавеющую сталь.Во время сварки следует использовать защиту инертным газом, чтобы предотвратить окисление алюминия в электроде. Чтобы получить хорошую эффективность сварки, сварную деталь после отжига на твердый раствор предпочтительно сначала обрабатывают раствором, а затем корректируют и состаривают. 17-7PH имеет лучшую пластичность, чем 15-5PH, и его легко формовать.

15-7PH относится к полуаустенитной дисперсионно-твердеющей нержавеющей стали. Он обладает как технологическими характеристиками аустенитной нержавеющей стали, так и высокой прочностью мартенситной нержавеющей стали.Характеристики сварки такие же, как у обычной нержавеющей стали, но можно использовать дуговую сварку, контактную сварку сопротивлением и сварку в среде защитного газа, причем лучше всего подходит сварка в среде защитного газа.

A-286 — никель-хромовая аустенитная дисперсионно-твердеющая нержавеющая сталь, а также один из первых суперсплавов на основе железа. Он имеет высокий предел текучести и длительный срок службы, предел ползучести при температуре ниже 650 ° C, а также хорошую пластичность при обработке и удовлетворительные сварочные характеристики.Он подходит для изготовления высокотемпературных компонентов подшипников авиационных двигателей, которые длительное время работают при температуре ниже 650 ° C.

- Сплав инконель

— это нержавеющая сталь с аустенитным дисперсионным упрочнением. Он обладает высокой прочностью при 700 ° C и высокой стойкостью к окислению при 1000 ° C. Он может широко использоваться в различных областях применения с высокими требованиями, таких как газотурбинные двигатели. Он имеет стабильные химические свойства при низких температурах и может затвердевать при старении. Хорошие сварочные характеристики. Кроме того, обычно используемые сплавы Inconel 625 и 718 обладают отличной стойкостью к коррозионному растрескиванию под напряжением и точечной коррозии как в высокотемпературных, так и при низких температурах.Сплав Inconel 718 особенно отличается стойкостью к окислению при высоких температурах.

Монелевый сплав — это никель-медный коррозионно-стойкий сплав, а его дисперсионно-твердеющий сплав обладает превосходными механическими свойствами, такими как высокая прочность, коррозионная стойкость и немагнитные свойства. Продукты серии Monel разработаны с использованием передовых технологий и оборудования и имеют длительный срок службы в различных кислотных и щелочных средах. Поэтому они широко используются в передовых отраслях промышленности, таких как аэрокосмическая, для изготовления важных деталей и креплений.Куски и так далее.

Четвертый,

Прочие вопросы, требующие внимания

Нержавеющая сталь с дисперсионным упрочнением 15-5PH в настоящее время используется для замены стержней и отливок из легированной стали с прочностью 200 тысяч фунтов на квадратный дюйм или менее. Стоимость обработки нержавеющей стали 15-5PH снижена, а ее коррозионная стойкость улучшена. Когда требуется листовой металл, требуется нержавеющая сталь 15-5PH толщиной 0,063 дюйма и выше, потому что невозможно прокатать лист из нержавеющей стали 15-5PH ниже 0.Толщина 063 дюйма.

И легированные стали 17-4PH и 17-7PH содержат дельта-феррит, который вызывает нестабильность поперечных механических свойств материала, но оказывает меньшее влияние на эту серию нержавеющих сталей меньшей толщины. При ремонте можно использовать лист термической обработки до толщины от 150-170 тысяч фунтов на квадратный дюйм до 0,090 дюйма и лист термической обработки до толщины от 180-200 тысяч фунтов на квадратный дюйм до 0,063 дюйма. Не превышайте толщину, разрешенную для каждого состояния термообработки, в противном случае это повлияет на материал.Механическое поведение.

В серии Boeing 737 теперь используется гидравлическая труба из аустенитной нержавеющей стали 21Cr-6Ni-9Mn. Он также может использоваться для нержавеющей стали с дисперсионным твердением 17-4PH с условиями термообработки 150 или 180 фунтов на квадратный дюйм.

Нагретая до легированной стали 4330M 220–240 фунтов на квадратный дюйм и термообработанная до легированной стали 275–300 фунтов на квадратный дюйм 4340M, эта улучшенная легированная сталь также называется сталью для вакуумного переплава, которая в основном называется в соответствии с ее технологическим процессом. Этот процесс улучшает пластичность, усталостные свойства и трещиностойкость стали и широко используется для изготовления шасси, направляющих и других компонентов самолетов.

Пятое, заключение

Для основных компонентов подшипников самолета требуется высокопрочная нержавеющая сталь с высокой прочностью, высокой ударной вязкостью, химической стойкостью и коррозионным напряжением. Есть веские основания полагать, что с постоянным развитием различных стальных сплавов, он наверняка получит больше на больших самолетах. Лучшее приложение. Понимание характеристик различных стальных сплавов поможет нам применять их в процессе технического обслуживания, что поможет нам лучше защитить компоненты и конструкцию самолета.

HY-industry является квалифицированным поставщиком суперсплавов. У нас более 20 лет опыта в производстве кобальтового сплава, титанового сплава, инконеля, монеля, инколоя.

На поставку материалов для клапанного оборудования приходится почти 30% , Приглашаем большинство предприятий, выпускающих клапаны, проконсультироваться с

Если вы хотите узнать больше о нашей продукции, свяжитесь с нами:

Стратегии на уровне компонентов для использования срока службы стали в продукции

Основные моменты

- •

Представлена новая упрощенная структура для анализа отказов стальной продукции.

- •

Большинство компонентов продукта все еще работают, когда он выброшен.

- •

Представлены стратегии продления срока службы, адаптированные к каждой причине отказа.

- •

Представлен шаблон продукта, который способствует продлению срока службы продукта.

Реферат

Примерно 40% годового спроса на сталь во всем мире используется для замены вышедшей из строя продукции.Если этот процент будет расти, увеличение срока службы стали в продукции представляет собой значительную возможность снизить спрос и, таким образом, сократить выбросы диоксида углерода при производстве стали.

В этой статье представлена новая упрощенная структура для анализа сбоев продукта. Применительно к изделиям, которые доминируют в использовании стали, эта структура показывает, что они часто заменяются, потому что компонент / сборочный узел становится ухудшенным , хуже , непригодным или бесполезным .В свете этого четыре продукта, которые в целом являются типичными для продуктов с высоким содержанием стали, анализируются на уровне компонентов, определяя массу стали и профили затрат на протяжении срока службы каждого продукта. Результаты показывают, что большинство стальных компонентов эксплуатируются недостаточно — они все еще работают, когда продукт выброшен; в частности, потенциальный срок службы конструкции из стали, как правило, намного превышает ее фактический срок службы. Затем представлены двенадцать тематических исследований, в которых был увеличен срок службы продукта или компонента.Полученные данные используются для адаптации стратегий продления срока службы к каждой причине отказа продукта и для определения экономических мотивов для реализации этих стратегий. Результаты показывают, что шаблон продукта, в котором на долгоживущую структуру приходится относительно высокая доля затрат, в то время как недолговечные компоненты могут быть легко заменены (предлагая прибыль производителю и повышенную полезность для владельцев), способствует продлению срока службы продукта.

Ключевые слова

Сталь

Продукты

Компоненты

Срок службы

Отказ

Требование

Рекомендуемые статьиЦитирующие статьи (0)

Посмотреть аннотацию

Copyright © 2013 Авторы.Опубликовано Elsevier B.V.

Рекомендуемые статьи

Цитирующие статьи

Компоненты из конструкционной стали — Компании по производству конструкционной стали в Альберте

8 ноября 2017 г. | 0 комментариев

Конструкционная сталь — это сталь, используемая для литья под давлением различных форм и размеров. То же самое возможно благодаря его чрезвычайной гибкости. Конструкционная сталь — широко используемый в строительстве материал . В строительных процессах компании по производству металлоконструкций в Альберте используют определенные стальные компоненты.Ниже перечислены несколько распространенных типов компонентов конструкционной стали.

Пользовательские формы

Поскольку конструкционная сталь обеспечивает полную гибкость для придания ей любой формы, многие конструкторы пробуют новаторские и художественные формы, чтобы создавать выделяющиеся конструкции. Они известны как нестандартные формы. Используя современные методы, такие как лазерная или плазменная резка, производители могут формовать конструкционную сталь в различные формы.

Тройник

Т-образная балка также известна как тавровая балка.Название дано на основании Т-образного сечения балки. Он в основном используется в качестве несущей балки. Учитывая его рост, он легко переносит большие нагрузки.

Канал (С-образный)

С-образный конструкционный канал или балка имеет С-образное поперечное сечение. Этот тип балки имеет как верхнюю, так и нижнюю полку. Традиционно такая балка была изобретена для поддержки конструкции моста. Однако сейчас они используются и на различных строительных площадках.

Опорная свая (Н-образная)

Хороший фундамент необходим для любого строительного сооружения.Когда строителю не удается получить глубокий фундамент для установки конструкции, он использует несущие сваи. Н-образная балка позволяет балке выдерживать вес более 1000 тонн. Этот компонент используется на участках с плотными почвами.

Уголок (L-образный)

Угловая балка также известна как L-образная балка. Форма балки обеспечивает устойчивость системы пола. Следовательно, угловая балка в основном используется в системах перекрытий строительных фундаментов.

Балка двутавровая

Двутавровая балка также известна как универсальная балка, поскольку имеет два горизонтальных элемента.Они доступны в различных размерах. Вертикальная перегородка между ними устойчива к силе, а горизонтальные элементы сопротивляются изгибающему движению балки.

Труба

Труба — это полый цилиндрический элемент из основной конструкционной стали. Он широко используется в многочисленных строительных проектах. Основное использование — газ, вода и нефть.

Полый стальной профиль (HSS)

Полый стальной профиль имеет полое трубчатое поперечное сечение. Эти компоненты бывают разных размеров, например круглые, квадратные, эллиптические и т. Д.Они имеют большой радиус, что делает их хорошим вариантом для конструкций, требующих разнонаправленной нагрузки.

Прежде чем вы начнете использовать конструкционную сталь в своем строительстве, вы должны знать , как изготавливается конструкционная сталь. Также необходимо знать о его компонентах. Каждый компонент имеет разную форму и назначение.

Теперь, когда вы знаете о различных компонентах, вы можете решить, какой из них соответствует вашим требованиям. Для получения дополнительной помощи и полных услуг по изготовлению стальных конструкций обращайтесь к лучшим компаниям по производству металлоконструкций в Альберте.

Теги: Компании по производству металлоконструкций в Альберте

Опубликовано в Компании по производству металлоконструкций в Альберте, Без категории | Нет комментариев »

Департамент торговли США начинает расследование в отношении импорта стальных компонентов, который влияет на AK Steel

© Shutterstock

U.Министр торговли Уилбур Росс объявил в понедельник о начале расследования в масштабах всего департамента по вопросу о том, представляют ли импортируемые в США компоненты из электротехнической стали угрозу национальной безопасности.

Расследование, начатое в соответствии с разделом 232 Закона о расширении торговли 1962 года, основано на нескольких запросах и запросах нескольких членов Конгресса, а также заинтересованных сторон отрасли, включая адвокатов предприятий AK Steel в округе Батлер, штат Пенсильвания, и Зейнсвилле, США. Огайо.

Электротехническая сталь

необходима для распределительных трансформаторов для всех видов энергии — солнечной, ядерной, ветровой, цели, природного газа — по всей стране.

«Гарантированные внутренние поставки этой продукции позволяют Соединенным Штатам реагировать на крупные перебои в подаче электроэнергии, затрагивающие гражданское население, критическую инфраструктуру и производственные мощности оборонной промышленности США», — говорится в сообщении Министерства торговли США.

AK Steel Holding Corporation была официально приобретена в марте 2020 года компанией Cleveland-Cliffs, которая в начале этого года предупредила законодателей, что для сохранения работы заводов Батлера и Занесвилла потребуются более строгие меры защиты от импортируемых в США компонентов из электротехнической стали с ориентированной зернистой структурой.

На заводе дворецких AK Steel работает более 1400 рабочих с почасовой оплатой и наемным жалованьем.

«Как последний американский производитель электротехнической стали, которая является ключевым компонентом электрической сети, AK Steel, принадлежащая Cleveland-Cliffs, является краеугольным камнем нашей национальной безопасности и экономики Батлера», — заявил представитель США Майк Келли (R-PA). от имени AK Steel. «Спасибо президенту Трампу, секретарю Россу и торговому представителю США Роберту Лайтхайзеру за то, что они услышали озабоченность нашего сообщества и приняли меры по прекращению несправедливой торговой практики, которая угрожает способности AK Steel продолжать производство электротехнической стали.Спасибо также Cleveland-Cliffs и мужчинам и женщинам из UAW 3303 за то, что они боролись вместе со мной, чтобы спасти эти рабочие места ».

Келли работает с дочерней компанией Cleveland-Cliffs и администрацией Трампа с 2017 года над устранением угрозы недобросовестной торговой практики на рынке электротехнической стали.

«Расследование, инициированное Commerce, — это шаг к тому, чтобы избежать такого исхода, который заставил бы Америку полагаться на иностранные страны в отношении ключевых компонентов своей электрической сети», — говорится в заявлении, опубликованном офисом Келли.

Сенатор США Боб Кейси (штат Пенсильвания), который также давно выступает за AK Steel и рабочих по всему региону, отметил, что этот шаг, хотя и положительный, является поздним достижением.

«Это позитивный, но давно назревший шаг, который теперь необходимо осуществить, чтобы гарантировать, что Соединенные Штаты не потеряют своего последнего оставшегося производителя электротехнической стали. В течение двух лет я призывал эту администрацию принять меры в отношении сердечников и пластин из электротехнической стали. Я рад, что они наконец-то обратили внимание на проблему, по которой несколько сенаторов неоднократно призывали к действию », — сказал Кейси.

Алюминиевые бронзовые сплавы для увеличения срока службы компонентов печи

Улучшенная система повышает эффективность, безопасность и производительность сталеплавильных печей

Вытяжки, своды и системы боковых стен в кислородных печах (кислородных конвертерах) и электродуговых печах (EAF) позволяют надлежащим образом улавливать и охлаждать отходящие газы с температурой свыше 3000 ° F , и обрабатываются перед доставкой на оборудование для контроля окружающей среды.Традиционно эти компоненты из углеродистой стали считались в отрасли стандартными предметами «ремонта и замены». В процессе выплавки стали в печи образуется большое количество отходящего тепла, твердых частиц и отходящих газов. Взаимодействие этих потоков отходов с компонентами печи из углеродистой стали может привести к разрушению металла из-за эрозии, коррозии и растрескивания под термическим напряжением.

При поддержке AMO, Energy Industries of Ohio, Oak Ridge National Laboratory, Republic Engineered Products и Amerifab, Inc., разработал и установил несколько компонентов кислородного конвертера из алюминиево-бронзового сплава. Замена компонентов из углеродистой стали на компоненты, изготовленные из алюминиево-бронзового сплава, снижает количество отказов металла, увеличивает производительность, повышает безопасность эксплуатации и снижает потребление энергии в процессе производства стали. Кроме того, шлак от процесса производства стали не прилипает к алюминиевому бронзовому сплаву, что исключает время очистки, повреждение оборудования и эксплуатационные трудности, связанные с накоплением шлака на юбке.

Влияние коммерциализированной технологии

| 2004 | 2005 | 2006 | 2007 | 2008 | 2009 | 2010 | 2011 | 0,002 | 0,007 | 0,012 | 0,024 | 0,018 | 0,005 | 0,006 | 0,015 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

Снижение выбросов| (тыс. Тонн) | | 0,112 | 0,193 | 0,385 | 0,289 | 0,081 | 0,088 | 0,243 | ||||||

| NO x | 0 0,00 | , 0,001 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

.

К. Гаврилова.

К. Гаврилова.

Началом массового производства немагнитных сплавов считается выплавка стали англичанином Робертом Гадфильдом в конце XIX века. Конечно, человечество и раньше знало, что такое легированная сталь, но организовать потоковое производство и оценить все преимущества ее применения люди смогли только в эпоху глобальной индустриализации и, к сожалению, с появлением новых военных технологий. Благодаря высокому сопротивлению износу и ударным нагрузкам сталь Гадфильда вплоть до середины XX века становится наиболее используемым сплавом для производства железнодорожных крестовин, танковых траков, пехотных шлемов и даже тюремных решеток. Она и сейчас применяется при изготовлении зубьев ковшей экскаваторов и других элементов техники, подвергаемых ударным и истирающим нагрузкам во время их эксплуатации.

Началом массового производства немагнитных сплавов считается выплавка стали англичанином Робертом Гадфильдом в конце XIX века. Конечно, человечество и раньше знало, что такое легированная сталь, но организовать потоковое производство и оценить все преимущества ее применения люди смогли только в эпоху глобальной индустриализации и, к сожалению, с появлением новых военных технологий. Благодаря высокому сопротивлению износу и ударным нагрузкам сталь Гадфильда вплоть до середины XX века становится наиболее используемым сплавом для производства железнодорожных крестовин, танковых траков, пехотных шлемов и даже тюремных решеток. Она и сейчас применяется при изготовлении зубьев ковшей экскаваторов и других элементов техники, подвергаемых ударным и истирающим нагрузкам во время их эксплуатации. Не влияет на вязкостные свойства, при этом повышает предел прочности и текучести, магнитную проницаемость и электропроводимость. Улучшает пластичность, кислотостойкость и прочностные показатели.

Не влияет на вязкостные свойства, при этом повышает предел прочности и текучести, магнитную проницаемость и электропроводимость. Улучшает пластичность, кислотостойкость и прочностные показатели. Его введение способствует расширению температурного интервала затвердевания, увеличивает прочность и твердость без изменения показателей пластичности. Содержание 1% улучшает механические свойства. С повышением концентрации хрома до 5% увеличивается теплостойкость, а кислотостойкие и жаропрочные сплавы уже содержат более высокий процент хрома, который может достигать 28%.

Его введение способствует расширению температурного интервала затвердевания, увеличивает прочность и твердость без изменения показателей пластичности. Содержание 1% улучшает механические свойства. С повышением концентрации хрома до 5% увеличивается теплостойкость, а кислотостойкие и жаропрочные сплавы уже содержат более высокий процент хрома, который может достигать 28%.

Повышает кислотоустойчивость и, наряду с другими карбидообразующими, способствует самозакалке стали.

Повышает кислотоустойчивость и, наряду с другими карбидообразующими, способствует самозакалке стали.  Является лучшей альтернативой для замены дорогостоящего молибдена и никеля.

Является лучшей альтернативой для замены дорогостоящего молибдена и никеля.

А из ледебуритных марок изготавливаются быстрорежущий инструмент и шарошечные долота.

А из ледебуритных марок изготавливаются быстрорежущий инструмент и шарошечные долота.