Основание под плиты дорожные: Укладка дорожных плит: технология, схема, срок эксплуатации.

alexxlab

alexxlab- 0

Технология укладки дорожных плит | Строительный портал

Как бы ни хотели жители загородных поселков обитать поближе к природе, без некоторых элементов благоустройства, таких как дорожки, обойтись не получится. Они должны быть функциональными и удобными, а также хорошо облагораживать весь поселок. На своем участке можно использовать в качестве дорожки вымостку из натурального камня, но вместе с этим для общих улиц больше подойдет укладка дорожных плит, которые активно используются девелоперские фирмы и кооперативы граждан.

Содержание:

- Предназначение дорожных плит

- Конструкция дорожных плит

- Классификация дорожных плит

- Технология изготовления дорожных плит

- Создание дорожки на участке

Предназначение дорожных плит

Железобетонные плиты называют уникальным материалом для изготовления дорог, который способен выдержать огромные нагрузки. Назначение подобных изделий бывает самым разным. Это возведение временных дорог для объектов строительства и создание постоянных подъездных путей к предприятиям, подъезда к малонаселенным пунктам в сельской местности, что удалены от основных дорог на небольшое расстояние.

Это возведение временных дорог для объектов строительства и создание постоянных подъездных путей к предприятиям, подъезда к малонаселенным пунктам в сельской местности, что удалены от основных дорог на небольшое расстояние.

Технология укладки железобетонных плит позволяет строить дороги абсолютно в любой местности и активно их использовать. К тому же на поверхности дорожных плит допускается монтаж асфальта, который защищает плиты и продлевает срок полезной эксплуатации полотна. Приятная особенность применения этих ЖБИ изделий – возможность повторной эксплуатации, если плиты сохранили свои характеристики, что позволяет существенно сэкономить. Из плит, что были в употреблении, вполне получится соорудить временное дорожное покрытие.

Когда временная площадка для складирования становится ненужной, подобное покрытие просто можно демонтировать и перевезти плиты в другое место, где их можно использовать без ограничений по основному назначению. Дорожные плиты, которые были в употреблении, от изделий, только что сделанных на заводе, отличаются исключительно внешним видом. Между тем, цена укладки дорожных плит, что были в употреблении, меньше монтажа новых на 40 – 50%.

Между тем, цена укладки дорожных плит, что были в употреблении, меньше монтажа новых на 40 – 50%.

Дорожные плиты можно использовать в широком диапазоне температур, что актуально для нашей страны — от минус 40 до плюс 55 градусов. Более высокой температурной стойкости можно достичь при помощи специальных примесей, что позволяют обеспечивать качественными дорожными покрытиями даже самые отдаленные уголки страны.

Главное преимущество железобетонных плит состоит в возможности их быстрого монтажа и относительно простой подготовке основания для устройства дорожного покрытия. Ещё одно достоинство использования дорожных плит при строительстве дорог – это быстрота разбрасывания плит. Дороги из железобетонных дорожных плит — не только эстетически привлекательные, но и приятны для водителей.

Однако с дорожными плитами не всё просто. Монтаж железобетонных плит имеет и свои недостатки. При производстве плиты укладывают на грунт, в результате чего возникают швы. Дорога из подобных плит в результате подвижек грунта может разойтись, поэтому в месте применения бетонных плит нужно постоянно следить за их видом и состоянием. Это способствует своевременному устранению различных негативных явлений и длительному использованию дорожного покрытия.

Это способствует своевременному устранению различных негативных явлений и длительному использованию дорожного покрытия.

Конструкция дорожных плит

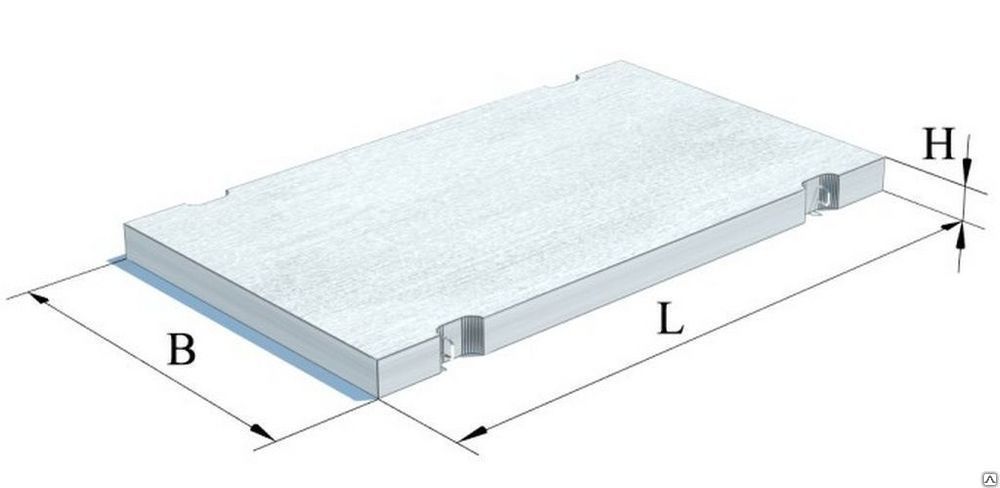

Дорожные плиты представляют из себя плоские прямоугольные плиты из железобетона, которые имеют толщину близко 14 – 18 сантиметров. Эти изделия выполняются на основе напряженной или ненапряженной арматуры. Рабочая поверхность железобетонных плит имеет рифление. Изделия по торцевым граням имеют монтажные петли, однако плиты могут сооружаться и под беспетлевые захваты. Монтажные петли располагаются в специально сформованных углублениях так, чтобы исключить возможность их попадания на внешнюю поверхность во время.

В них связующим веществом выступает бетон. Применяемый в дорожной плите железобетон придает стойкость изделия к любым атмосферным и механическим воздействиям. Чем выше использована марка бетона, тем большие нагрузки будет выдерживать такая конструкция. если вас интересует, сколько весит дорожная плита, то запомните, что её вес обычно составляет минимум 2 200 килограмм. Дорожные плиты изготавливают из бетона, что имеет плотность 2200 — 2500 килограмм на метр. Зачастую дорожные плиты изготавливают из бетона с морозостойкостью до W2 и F150.

Дорожные плиты изготавливают из бетона, что имеет плотность 2200 — 2500 килограмм на метр. Зачастую дорожные плиты изготавливают из бетона с морозостойкостью до W2 и F150.

Благодаря присутствию в конструкции стальных прутьев, она прослужит долгие годы и сохранит свои технические свойства. Для производства напряженных плит применяют арматуру классов Ат-5, Ат-4, А-5. В ненапрягаемых плитах используют стержневую арматуру классов A-3C, А-3 и А-1 и проволоку Вр-1. Сокрытая арматура защищена от солнечных лучей, механических воздействий и атмосферных осадков. При установке дорожные плиты возвращаются в исходное положение, и напряжение, которое образуется в штатном режиме, является минимальным.

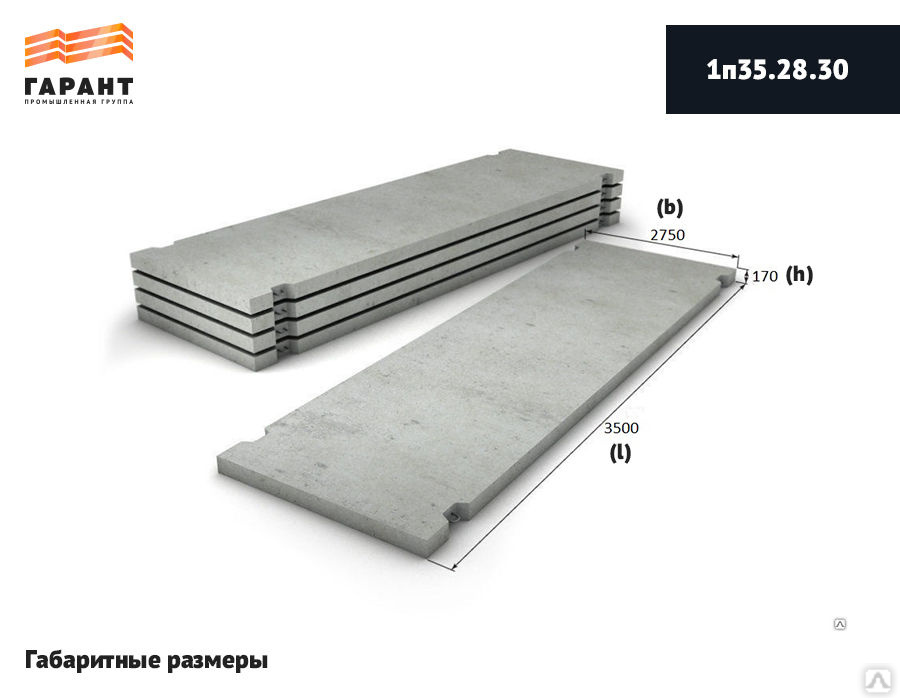

Стандартом предусмотрены такие типовые размеры дорожных плит:

- длина 6 метров, ширина 1,75, 3, 1,87, 3,5 и 3,75 метров;

- длина 3,5 метров и ширина 2,75 метров;

- длина 3 и 1,75 метров;

- длина 1,75 метров и ширина полтора метра.

Дорожные плиты принято складировать в штабеля, что имеют высоту не больше 2 метров, нижний ряд при этом должен укладываться на выровненное и плотное основание. Каждая плита в штабеле укладывается на деревянные прокладки.

Каждая плита в штабеле укладывается на деревянные прокладки.

Классификация дорожных плит

Все дорожные плиты разделяют на два типа, чем и определяется их назначение: плиты для постоянных работ (плиты вида 1П) и для временного дорожного покрытия (2П). Дорожные плиты по своей форме бывают трех видов: в форме трапеции (плиты вида ПТ), прямоугольника и шестиугольника.

Плиты прямоугольной конфигурации бывают с 1 бортом по длинной стороне (плиты ПБ) и с 2 бортами по коротким сторонам (маркировка ПББ). Плиты в виде шестиугольника бывают диагональной ориентации (плиты ПДШ), поперечной ориентации (марка ПШП), шестигранной формы, разделенной пополам по диагонали (изделия ДПШ) и шестигранной формы, разделенной пополам поперек (плиты ППШ). Несмотря на многообразие конфигурации дорожных плит, которые предусмотрены стандартом, заводами железобетонных изделий в основном выпускаются только прямоугольные дорожные плиты для временных или постоянных автодорог.

youtube.com/embed/UNawn4LHfZw?rel=1&autoplay=0&wmode=opaque» frameborder=»0″>

Железобетонные плиты способны выдерживать нагрузки порядка 10 — 30 тонн. В маркировке изделия указывается допустимый уровень нагрузки. Наиболее распространёнными дорожными плитами выступают плиты ПДН (плиты дорожные с напряженной арматурой) 20-18-30. К сожалению, они имеют некие ограничения по нагрузкам при регулярном перемещении по ним большегрузных машин, однако для укладки в домашних условиях это не актуально.

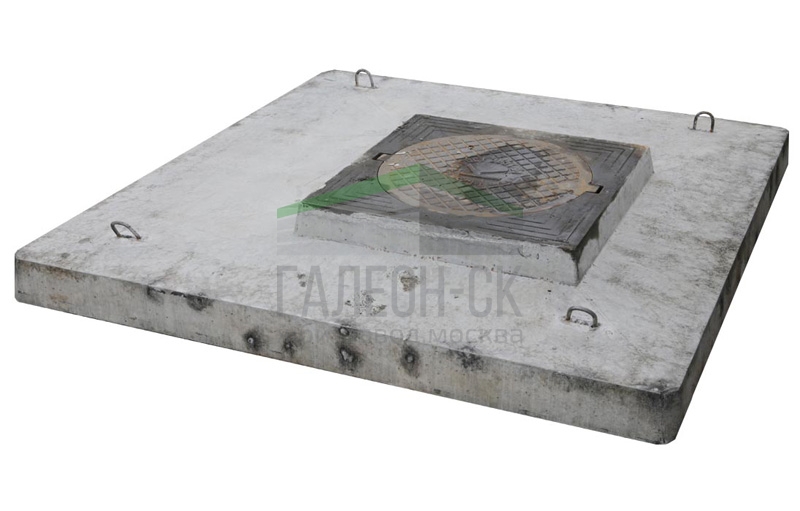

Если вы можете себе позволить положить плиты аэродромные гладкие ПАГ, то это станет самым верным решением. Судя из названия, ПАГ изначально использовались при строительстве аэродромов, поэтому в их надежности нет сомнений. При их изготовлении применяется бетон высокой марки и усиленная арматура. Ещё одно достоинство аэродромных дорожных плит состоит в рифлёной поверхности, что также увеличивает их эксплуатационные характеристики.

Технология изготовления дорожных плит

Широкая популярность установки дорожных плит объясняется еще и несложной методикой их изготовления, для чего не требуется новое оборудование. Последовательность их изготовления такова:

Последовательность их изготовления такова:

- Подготовка формы – емкость очищается от присутствия старого бетона, на днище и борта наносится специальная смазка, которая снижает адгезию бетона к металлу использующей формы.

- Процесс армирования – 2 арматурные сетки укладываются в форму, устанавливаются фиксаторы, что гарантируют расстояние между сетками, и ограничители защитного слоя.

- Укладка бетонной смеси, которую уплотняют с помощью вибростолов.

- Отправление формы с забетонированной дорожной плитой в прогревочную камеру, где совершается ее термическая обработка.

- Произведение разопалубливания изделия, проверка качества железобетонных плит и нанесение маркировки.

- Отправка дорожных плит на склад готовой продукции, в котором они складываются штабелями.

Создание дорожки на участке

Функциональность дорожных плит позволяет их применять не только в местности, где требуется надежное и прочное покрытие для тяжелого транспорта, но также в домашних условиях. Данные изделия отлично подходят для этих целей, так как они являются достаточно прочными, на них не возникает наледь, потому что вода уходит быстро в пазы с замощенной поверхности, их просто ремонтировать – посредством замены одной плиты без проведения демонтажа всей дорожки, ездить по такой дорожке можно непосредственно после создания.

Данные изделия отлично подходят для этих целей, так как они являются достаточно прочными, на них не возникает наледь, потому что вода уходит быстро в пазы с замощенной поверхности, их просто ремонтировать – посредством замены одной плиты без проведения демонтажа всей дорожки, ездить по такой дорожке можно непосредственно после создания.

Выбор плит для дорожки

Железобетонными плитами легко можно выложить садовые тропинки, пешеходные дорожки, открытые площадки, автостоянку и солидный подъездной путь к дому. Формы дорожных плиток богаты собственным разнообразием. В продаже имеются квадратные, прямоугольные, треугольные, круглые, ромбовидные плиты, изделия неправильной формы, разных расцветок и размеров.

Для создания дорожки к дому можно использовать сочетание дорожных плит с мелким камнем, морской галькой, щебнем, пиленой брусчаткой. При обустройстве садовых дорожек можно использовать колотые дорожные плиты. Для колки изделий используют кувалду и зубило, обязательно нужно применять очки для защиты глаз от разлетающихся осколков. Наиболее популярные плиты для обустройства дорожек в домашних условиях – изделия с гладкой поверхностью.

Наиболее популярные плиты для обустройства дорожек в домашних условиях – изделия с гладкой поверхностью.

Можно подобрать и плиты с рисунком или глубоким тиснением, которые имитируют мозаику, кирпич, плитку. Самый естественный вид дорожки можно получить при использовании плит с «колотой» поверхностью под натуральный камень. Однако лучше отдать предпочтение плитам с рифленой поверхностью, что обеспечивают безопасность при передвижении по дорожке в гололед или мокрую погоду.

Обустройство основания под плиты

Укладывать дорожные плиты прямо в почву нельзя. Сначала следует приготовить «ложе» для будущей дорожки и патио. Сначала срежьте верхний слой почвы, разровняв поверхность и убрав все неровности. Выройте траншеи по разметке глубиной близко 25-35 сантиметров. В низинах на суглинках и глинистых грунтах глубина траншеи должна быть не менее полметра. Дно необходимо выслать дренирующим нетканым материалом — геотекстилем.

Геотекстиль будет предотвращать прорастание сорняков и вымывание подобного песчано-гравийного основания. Затем засыпьте послойно траншею щебнем (5 сантиметров для садовых дорожек и 10 сантиметров для автостоянки или подъездного пути) и песком (10 сантиметров), уложите так называемую «песчаную подушку» с непременным трамбованием и поливанием водой через 5-7 сантиметров. Песок лучше использовать карьерный, потому что он менее ползучий и пылевой, чем речной, его легче будет утрамбовать.

Затем засыпьте послойно траншею щебнем (5 сантиметров для садовых дорожек и 10 сантиметров для автостоянки или подъездного пути) и песком (10 сантиметров), уложите так называемую «песчаную подушку» с непременным трамбованием и поливанием водой через 5-7 сантиметров. Песок лучше использовать карьерный, потому что он менее ползучий и пылевой, чем речной, его легче будет утрамбовать.

Затем стоит песок уплотнить с помощью виброплиты. Можно также использовать виброкат, однако стоимость укладки дорожных плит посредством этой технологии несколько дороже. Протрамбовка и подсыпка должна обязательно контролироваться простым верёвочным маяком или нивелиром, что растянут по уровню. По окончанию трамбовки поверхность должна быть идеально ровной, так как по ней в дальнейшем укладывается железобетонное покрытие.

С учетом рельефа земельного участка оборудуйте небольшой уклон, чтобы дождевая и талая вода стекала без образования луж. К тому же можно создать основу для установки лотков ливневой канализации. Следующим шагом будет монтаж бортового камня или создание бордюр с пазом для проведения стыковки с рядовыми изделиями.

Следующим шагом будет монтаж бортового камня или создание бордюр с пазом для проведения стыковки с рядовыми изделиями.

Мощение дорожки плитами

Дорожки представляют собой транспортные коммуникации на участке, а также являются важными элементами ландшафтного дизайна, которые отвечают за взаимодействие и взаимосвязь разных объектов садовой композиции. Поэтому при обустройстве маршруты не рекомендуется увлекаться витражами и резкими поворотами. Абсолютно прямые тропы также не являются вариантом, так как смотрятся неестественно.

Ширина дорожек должна подчиняться логике передвижения по территории и быть увязана с габаритными размерами уборочной техники, которую планируется использовать при обслуживании владения. Ширина дорожных плит, что используются в домашних условиях, составляет около полутора метра. Если вы планируете выложить пешеходные дорожки, будет достаточно ширины в 70-80 сантиметров. При обустройстве тропинок – полметра. Рекомендуемая ширина подъездного пути – 2,25 – 2,5 метра.

Существует две методики укладки твердого покрытия — «сухая» и «мокрая». В первом случае изделия правильной формы подгоняют плотно между собой (зазоры между плитами составляют не больше 2-3 миллиметров), после этого швы необходимо заполнить песком и пролить водой.

«Мокрая» технология укладки дорожных плит предполагает применение цементно-песчаного раствора, благодаря которому покрытие схватывается хорошо с песчано-гравийным основанием. В домашних условиях может практиковаться и промежуточный вариант — материал располагают на сухой цементно-песчаной смеси. После укладки дорожное покрытие проливают водой, затем камни и подстилающий слой схватываются.

Мы поступим следующим образом. Плиты рекомендуется размещать последовательно. Вдоль края дорожки натяните шнур, по нем вы будете выкладывать первый ряд плит. Поднимите первую плиту, в 5 точках на песок нанесите раствор, на который возвратите обратно плиту. Затем осадите её при помощи кувалды и доски. Уложите остальные плиты по такому же принципу. Вставьте между ними деревянные дощечки, что имеют толщину близко 8 миллиметров. Горизонтальность кладки контролируйте с помощью строительного уровня.

Вставьте между ними деревянные дощечки, что имеют толщину близко 8 миллиметров. Горизонтальность кладки контролируйте с помощью строительного уровня.

Укладывать их можно не только встык, но и с небольшим промежутком, который заполняют цементным раствором, камнем, песком. Во избежание царапания плит швы лучше расшивать влажным раствором, предварительно защитив дорожные плиты специальной клейкой пленкой. Дощечки вынимаются по окончанию работ, раствор застывает в течение двух дней. В промежутки также можно высаживать семена трав.

Вы уже поняли, что нельзя ни при каких обстоятельствах укладывать плиты непосредственно на голый грунт. Запомните ещё один момент. Если вы обустраиваете подъезд к дому или место для стоянки автомобиля, монтажные петли плит для надежности соединяют между собой на сварке с помощью стальных стержней, а пустоты заливают монолитным бетоном. Это позволит обустроить абсолютно ровную дорогу, чтобы избежать дальнейшего разъезжания и расползания плит. Поверх такого дорожного полотна желательно уложить асфальто-бетонную смесь.

Поверх такого дорожного полотна желательно уложить асфальто-бетонную смесь.

Как уложить дорожные плиты механизированным методом? Статья.

Укладка дорожных плит проводится вручную и с использованием машин. Ручной метод не рассматривается при больших масштабах работ — придется потратить слишком много времени. Использование ручного труда не дает добиться нужного качества трамбовки, потому оптимальной станет механизированная укладка.

Какая техника используется в процессе установки?

Для установки дорожных плит применяются машины-грейферы. Они захватывают железобетонные изделия, перемещают и устанавливают на место. Проводится выравнивание по одной линии, совмещение швов. На выходе получается равномерное покрытие дороги или взлетно-посадочной полосы.

Грейдеры производят Gruenig, TS Vakuum Technik, Ipro и другие компании. В зависимости от сложности задачи удается обойтись как использованием навесных машин, так и другого оборудования. Применяется техника для трамбовки основания и установки бордюра.

Применяется техника для трамбовки основания и установки бордюра.

Слаженная работа специалистов с использованием дополнительных укладочных механизмов помогает в два раза ускорить монтаж дорожного полотна.

Какие плиты можно укладывать?

Изделие выбирается под задачу. Характеристики бетона и толщины плиты будут отличаться для парковой дорожки и посадочной полосы аэропорта, потому к выбору нужно подходить ответственно. Материал должен отвечать следующим требованиям:

- толщина не меньше 14 см;

- наличие армирующего каркаса;

- соответствие морозостойкости, прочности на сжатие и влагозащищенности стандартам области установки.

Вы можете смонтировать варианты с гладкой и рифленой поверхностью. Выбор делается исходя из области применения и транспорта, перемещаемого по поверхности. К примеру, рифленые плиты используются, чтобы избежать наледи. Они подходят для монтажа на пешеходных участках.

Особенности подготовки грунта перед укладкой

Прежде чем использовать механизированный метод монтажа плиты, потребуется утрамбовать грунт и подготовить основание. От того, каким получилось основание, будет зависеть устойчивость плит и их возможность для использования с тяжелой техникой.

От того, каким получилось основание, будет зависеть устойчивость плит и их возможность для использования с тяжелой техникой.

Грунт готовится в 6 этапов:

- Удаление верхнего слоя почвы и разравнивание поверхности.

- Рытье траншеи. Глубина выбирается по нагрузке. Редко встречаются варианты меньше 30 см и более 50 см.

- Укладка геотекстиля на дно траншеи. Это помогает защитить от подмывания дорожного полотна и прорастания травы.

- Создание щебеночно-песчаной подушки. Щебень и песок укладывают друг на друга слоями. Если требуется дополнительно усилить полотно, на этом этапе можно добавить цемент.

- Поливка основания водой.

- Трамбовка грунта. Для этой цели удобно использовать виброплиты. Такое оборудование уменьшает трение между частицами песка и щебня, помогает создать ровную и плотную поверхность.

Когда основание подготовлено, кладутся плиты.

Что учесть при укладке?

Укладка дорожных плит проводится грейферами со специальными стрелами. Плита захватывается и устанавливается на место. После этого проводится подготовка по линии шва.

Плита захватывается и устанавливается на место. После этого проводится подготовка по линии шва.

От строителей важно соблюдать правильное направление укладки. Для этого используется простой метод — по уровню монтажа первой линии плит натягивается шнур. Кладка проводится как вплотную, так и с зазором. Важно провести закрепление швов по технологии — тогда плиты останутся в нужном положении.

Как понять, что укладка прошла неправильно?

Если работали хорошие укладчики со специальной техникой, дорога будет ровной, без перепадов высот. Плита фиксируется стабильно, при передвижении по ней не создается вибрации. Труднее понять, что были допущены ошибки. Мы рекомендуем обратить внимание на такие факторы, как:

- плиты неравномерно уложены по шву — где-то зазор больше, где-то меньше;

- дорога неровная, есть приподнятости или слишком заглубленные участки;

- на плите появились трещины в ходе монтажа;

- швы не закреплены.

Наш совет — после завершения работ внимательно пройдитесь по дороге, оцените ее состояние. Используйте приборы для определения степени ровности поверхности. Лучше удостовериться в качественной работе на старте, чем тратить время на демонтаж покрытия и укладку плит заново.

Используйте приборы для определения степени ровности поверхности. Лучше удостовериться в качественной работе на старте, чем тратить время на демонтаж покрытия и укладку плит заново.

Укладка дорожных плит: ГОСТ, вес, размеры

Формирование дорожного полотна с использованием дорожных плит – наиболее прогрессивный и быстротечный метод строительства подъездных путей, для которых не предъявляются требования к подготовке основания.

Технология укладки дорожного полотна

Сооружение дорог из плит представляет собой несложный технологический процесс, который состоит из ряда этапов:

-

для укладки необходима ровная поверхность, для чего, как правило, срезается верхний слой грунта; -

чтобы обеспечить отток дождевых, а также талых и грунтовых вод, на поверхности выкапывается небольшая траншея, глубиной 25 – 50 см; -

с целью предотвратить разрушение дороги вследствие вымывания, а также появления нежелательных растений, поверхность для укладки застилается полотном на основе геотекстиля; -

на приготовленной поверхности формируется подушка, шириной 20-25 см, состоящая из щебня и песка, которая хорошо смачивается водой и уплотняется перед укладкой плит; -

для ровной укладки плит используется направляющая линия в виде натянутого шнура. Железобетонные изделия укладываются последовательно при помощи крана. Работа выполняется силами одной бригады рабочих с крановщиком и стропальщиком, осуществляющим зацепку плит за монтажные петли;

Железобетонные изделия укладываются последовательно при помощи крана. Работа выполняется силами одной бригады рабочих с крановщиком и стропальщиком, осуществляющим зацепку плит за монтажные петли; -

готовые плиты могут уплотняться при подгонке вручную при помощи слесарного инструмента; -

с целью обеспечить неподвижность ЖБИ в зафиксированном положении, боковые монтажные петли могут использоваться для соединения элементов между собой при помощи стальных прутов и электрической сварки.

Преимущества технологии

-

Методика строительства дорог из плит имеет ряд неоспоримых достоинств, среди которых: -

высокая скорость укладки полотна, представляющего собой поверхность готовых железобетонных изделий; -

прочность и надежность покрытия, изготовление которого осуществляется в заводских условиях; -

предельно высокий срок службы, который обусловлен качеством изготовления ЖБИ; -

простота укладки, для которой используется крановое оборудование; -

сниженные требования к подготовке основания под ЖБИ; -

универсальность технологии. Дорожное покрытие, выполненное из плит на основе железобетона, является не требовательным к климатическим условиям и может эксплуатироваться без разрушений в диапазоне температур от -50 до + 55 градусов;

Дорожное покрытие, выполненное из плит на основе железобетона, является не требовательным к климатическим условиям и может эксплуатироваться без разрушений в диапазоне температур от -50 до + 55 градусов; -

возможность демонтажа временных дорог, а также неиспользуемого полотна, с возможность повторного применения ЖБИ, не выработавших свой ресурс прочности.

Изготовление железобетонных плит

При производстве изделий с целью повышения их прочности, надежности и долговечности применяются арматурные каркасы в виде напряженных (на основе арматуры Ат-5, Ат-4 и А5), а также ненапряженных, выполненных из проволоки Вр-1, арматуры А3, А1 или А3С, конструкций. От прочностных и физических свойств применяемых бетонов зависят характеристики плит. В связи с этим находят применение растворы с классами водонепроницаемости и морозостойкости до W2 и F150. Вес готовой плиты может достигать 5000 кг при габаритах длины от 1,75 до 6 метров и ширины от 1,5 до 3,75 метра.

Классификация

Изготовление дорожных железобетонных плит осуществляется по нормативным требованиям стандарта ГОСТ 21924.0-84, в соответствии с которым предусмотрен градация изделий на три основных категории:

-

ПДП – самые популярны и широко распространенные железобетонные плиты универсального типа, которые находят применение в случаях необходимости сооружения постоянных и временных дорог со средним уровнем нагрузки – не более 6 тонн на одно колесо. Изделия могут использоваться вторично после демонтажных работ. Нагрузочная способность их составляет 10 – 30 тонн и зависит от марки примененного при изготовления бетона. ЖБИ рассчитаны на эксплуатацию в условиях сильных морозов – до – 50 °С; -

ПДН – изделия, выполненные на основе железобетона с предварительно напряженной арматурной конструкцией. Имея повышенные нагрузочные характеристики, размеры ЖБИ составляют 6000 мм в длину и 2000 в ширину при массе 4200 кг. Благодаря прочности корпуса, обусловленной жесткостью арматурного каркаса, изделия рекомендованы для применения в условиях пучинистых и мягких типов грунта;

Благодаря прочности корпуса, обусловленной жесткостью арматурного каркаса, изделия рекомендованы для применения в условиях пучинистых и мягких типов грунта; -

ПАГ – наиболее прочный аэродромный тип плит. Масса единицы изделия в среднем составляет 5 тонн. ЖБИ ориентированы на строительство дорог для тяжелых видов транспорта, а также возведения взлетно-посадочных полос для авиации (ПАГ-18, а также ПАГ-14). Конструктивно элементы могут иметь гладкую или рифленую поверхность, обеспечивая различное сцепление с колесами транспорта. При производстве изделий применяется бетонный раствор с марками от М350 до М400. Максимальная нагрузка достигает 75 тонн. Изделия могут эксплуатироваться при температурах до -35 °С.

Типы железобетонных плит

В зависимости от формы готовые изделия разделяются на следующие категории:

-

прямоугольного вида – «П»; -

прямоугольной формы с бортами совмещенного типа – «ППБ»; -

прямоугольной конструкции с наличием одного совмещенного борта – «ПБ»; -

трапецеидальной формы – «ПТ»; -

выполненные в виде шестиугольной конструкции – «ПШ»; -

шестиугольные поперечно-осевые – «ПШП»; -

шестиугольные диагонально-осевые изделия «ПШД»; -

половинная поперечная конструкция шестигранной плиты – «ППШ»; -

половинная диагональная конструкция шестигранной плиты – «ДПШ».

Укладка дорожных плит, технология и особенности

Утверждения, что можно сократить сроки и уменьшить стоимость строительства дороги в несколько раз за счет использования дорожных плит, это не более, чем очередной миф. И первая причина в том, что технология укладки дорожных плит предусматривает монтажные работы с плитами по уже готовому основанию дорожного полотна. Так же, как и при заливке дорожного покрытия из асфальтовой или цементной смеси.

Что входит в подготовку основания. Первый этап это снятие растительного слоя грунта. Использование здесь такой тяжелой техники, как бульдозеры обязательно, возможно и автосамосвалы для вывозки грунта, который не может быть использован. Далее планировка: выемка грунта при его избытке или досыпка при недостатке.

За этим этапом следует устройство подстилающего слоя, преимущественного песчаного или песчано-гравийного с обязательным уплотнением катками. И только затем начинается укладка дорожных плит на завершающем, верхнем слое дорожного полотна. При устройстве временных путей этап подготовки основания (подсыпка грунта) обычно сводится к минимальным объемам.

При устройстве временных путей этап подготовки основания (подсыпка грунта) обычно сводится к минимальным объемам.

Перед тем, как давать рекомендации как укладывать дорожные плиты, стоит упомянуть о финансовых затратах. Сэкономить на стоимости покрытия не получится, особенно если вам требуется купить дорожные плиты для укладки на сложных грунтах, например ПДН 6*2. При пересчете по толщине покрытия на 1 погонный метр стоимости плит и асфальтового покрытия, экономии не наблюдается. Экономический эффект будет только при покупке плит для временных путей или б/у для строительства внутрипоселковых проездов.

Укладка бетонных дорожных плит: завершающий этап дорожного строительства

Только современная, уже отработанная технология укладки дорожных плит помогает действительно сэкономить на сроках возведения дорожного полотна и использовании минимума техники. Монтажные работы выполняются достаточно быстро, силами одной или двух бригад, только с использованием подъемного крана. До начала работ все плиты равномерно распределяются по двум сторонам будущего дорожного полотна, с учетом правил складирования жби. Монтаж может выполняться и «с колес», то если без разгрузки плит, с подъемом их краном прямо из кузова машины.

До начала работ все плиты равномерно распределяются по двум сторонам будущего дорожного полотна, с учетом правил складирования жби. Монтаж может выполняться и «с колес», то если без разгрузки плит, с подъемом их краном прямо из кузова машины.

Дорожное полотно бывает односкатного и двускатного профиля. Поэтому укладка дорожных плит может выполняться двумя способами: начиная с маячного ряда по осевой линии дороги или для односкатного полотна начиная с краевой линии.

Монтаж полотна начинается с подвода плиты краном е месту укладки так, чтобы подошва ее находилась ниже верха уложенных плит на 3-5см. Доводится до минимума зазор на швах между плитами и затем плита опускается сразу всей поверхностью на основание. Прикатывание груженым транспортом или катком, заключительная часть монтажных работ. Равномерность соприкосновения плиты и основания проверяют ее поднятием и осмотром отпечатка на песчаной поверхности уже после прикатывания.

Критерии проверки качества дорожного полотна строгие: швы между двумя плитами не должны превышать 20 мм, а уступы между двумя элементами 5 мм. Проверка выполняется только после окончательной многоразовой прикатки полотна до стадии исчезновения видимых осадок плит. Заключающим этапом будет сварка элементов сборного покрытия. Для этого на каждом изделии есть выступающие скобы. Технология укладки монтажных плит включает и герметизацию стыковых швов. Для этого все продольные швы заливаются цементно-песчаным раствором и заливаются мастикой.

Это информация о том, как укладывать дорожные плиты, только в общих чертах. Для реализации каждого из проектов дорожных покрытий разрабатываются отдельные и очень подробные технологические карты.

Как укладывать дорожные плиты. Технология монтажа плит дорожных

Как укладывать дорожные плиты

Дорожное покрытие из ЖБИ плит долговечное и прочное. Армированный бетон выдерживает огромные нагрузки, поэтому покрытие используется для прокладки временных и постоянных дорог, как экономичный и быстрый способ создания путевого полотна.

Преимущества покрытия

- оперативность укладки плит;

- возможность использования дороги сразу после окончания строительства;

- способность плит выдерживать широкий температурный режим от -40 до + 55 градусов;

- износостойкость, прочность дороги;

- укладка возможна без привлечения тяжелой асфальтоукладочной техники;

- простота и легкость демонтажа;

- возможность повторного использования плит б/у и существенная экономия на стоимости (цена монтажа плит б/у до 2х раз ниже новых).

- эстетичный, привлекательный внешний вид.

Требования к дорожным ЖБИ плитам

В зависимости от интенсивности движения автодороги применяют различные виды плит. При подборе материала учитывают величину нагрузки транспорта и пропускную способность материала.

Согласно ГОСТу плиты классифицируются на 2 типа:

- Для постоянных дорог с интенсивным грузовым движением. Плиты с маркировкой 1 изготавливаются с применением тяжелой арматуры и используются на автомагистралях, полигонах военной техники. Благодаря армированному бетону, входящему в состав ЖБИ, дорожное полотно не требует частого ремонта, несмотря на постоянные нагрузки.

- Для временных дорог. Плиты с маркировкой 2 изготавливаются из обычной ненапрягаемой арматуры и используются на стройплощадках, карьерах, как временное путевое покрытие. Благодаря отличным характеристикам, привлекательной цене и легкости монтажа, дорожные плиты маркировки 2 также подходят для укладки подъездных дорожек к частному дому, гаражу и т.д.

Требованиями ГОСТа определяются типоразмеры, процент армирования и форма плит. Толщина плит — не менее 14 см, поверхность рифленая или гладкая. Плотность бетона — 2200-2500 т/м, морозостойкость — до F150. Стальная арматура в составе плиты сохраняет технические характеристики изделия много лет.

Технология монтажа плит дорожных

Подготовка грунта

Основание дорожного грунта готовят к монтажу. Технология укладки плит для временного и постоянного покрытия отличается только своим объемом по подготовке основания грунта. Прежде чем укладывать дорожные плиты:

- Снимите растительный слой грунта. Используйте для этого тяжелую технику (бульдозеры, автосамосвалы). Выройте траншею до 50 см глубиной.

- Дно дорожного ложа выложите геотекстилем. Он предотвратит прорастание сорняков и вымывание следующего слоя песка и гравия.

- Подготовьте подстилающий песчано-гравийный слой. Слой щебня (5 см для садовых дорожек, 10 см для автодорожек) и карьерного песка (10 см) равномерно засыпьте и утрамбуйте. Для уплотнения слоя используйте катки.

- Уложите дорожные плиты на верхний слой.

Укладка плит дорожных

Монтажные работы выполняют 1-2 строительные бригады. Если размер плит большой, к монтажу подключается подъемное оборудование. До старта работ все плиты по правилам укладки ЖБИ складируются по краям дороги или подъем дорожных плит выполняется прямо из кузова машины.

Начинать укладывать дорожные плиты надо с краю дороги. Чтобы не было перекосов, первый ряд плит укладывают, ориентируясь на натянутый шнур. После чего покрытие утрамбовывают.

Подгоняют плиты как можно плотнее (зазор между изделиями не больше 2-3 мм, уступы — 5 мм). Затем стыки заполняют песком или цементным составом и заливают мастикой. Для сохранения большей долговечности и устойчивости дорожного покрытия, боковые монтажные петли ЖБИ изделий свариваются между собой.

“Бетон-компани” предлагает купить дорожные плиты в Киеве лучших украинских производителей, изготовленные в соответствии со всеми требованиями ГОСТа. Поможем подобрать ЖБИ плиты нужных характеристик, проконсультируем, доставим продукцию на строительный объект. Для заказа и консультации позвоните или напишите нам!

Методические рекомендации «Методические рекомендации по применению сборных автодорожных покрытий из полимерцементобетонных плит на автомобильных дорогах»

МИНИСТЕРСТВО ЛЕСНОЙ И ДЕРЕВООБРАБАТЫВАЮЩЕЙ

ПРОМЫШЛЕННОСТИ УССР

ЛЬВОВСКИЙ ФИЛИАЛ ПРОЕКТНО-КОНСТРУКТОРСКОГО

ТЕХНОЛОГИЧЕСКОГО ИНСТИТУТА

МЕТОДИЧЕСКИЕ

РЕКОМЕНДАЦИИ

ПО ПРИМЕНЕНИЮ СБОРНЫХ

АВТОДОРОЖНЫХ

ПОКРЫТИЙ

ИЗ

ПОЛИМЕРЦЕМЕНТОБЕТОННЫХ ПЛИТ

НА АВТОМОБИЛЬНЫХ ДОРОГАХ

г.

Львов — 1981 г.

СОДЕРЖАНИЕ

Настоящие рекомендации являются

первой попыткой освещения опыта применения полимерцементобетонных плит в

конкретных грунтово-гидрологических и климатических условиях.

Составлены

Львовским филиалом проектно-конструкторского технологического института

Минлеспрома УССР /инженерами Гук Г.В., Красицким П.Н./. При разработке

рекомендаций использованы научно-исследовательские работы, опубликованные

Республиканским межведомственным научно-техническим сборником «Автомобiльнi дороги

i дорожне будiвництво» /»Будiвельник», 1975-1979

гг./.

Предназначены

для организаций, проектирующих сборные покрытия на внутризаводских, подъездных

автодорогах, на площадках промышленного, гидротехнического,

сельскохозяйственного, нефтепромыслового, шахтного и другого крупного

строительства, в карьерах, на лесо- и торфоразработках, на складах, элеваторах

и пунктах приема сельскохозяйственной продукции.

Замечания и предложения по дальнейшему

совершенствованию рекомендаций просим направлять по адресу: 290058, Львов, ул.

Калинина, 83 а, Львовский филиал ПКТИ.

|

Министерство

|

Ведомственные

|

|

|

Производственное

|

Методические

|

|

В

условиях современного строительства, оснащенного высокопроизводительными

механизмами и осуществляемого в сжатые сроки, важно обеспечить непрерывную и

бесперебойную доставку строительных материалов и изделий к возводимым

сооружениям. Это возможно осуществить при четко организованной работе

автомобильного транспорта, обеспеченного быстро возводимыми дорогами, надежными

в эксплуатации при любых погодных условиях.

В настоящее время при возросшей численности

автопарка во всех отраслях народного хозяйства обычные дороги /грунтовые,

гравийно-щебеночные/ не удовлетворяют полностью требованиям повышения

производительности автотранспорта. Плохое состояние автодорог вызывает частые

простои, аварии автотранспорта и других машин и механизмов, преждевременный их

износ, приводит к перерасходу горюче-смазочных материалов.

|

Внесены

|

Рекомендованы

|

Срок

|

Затрачиваемые на непрерывный ремонт

дорог большие средства и трудовые ресурсы обычно не дают должного эффекта, а

применение монолитных покрытий капитального типа обходится очень дорого.

Применение

сборно-разборных покрытий из полимерцементобетонных плит позволит избежать

чрезмерного расхода материалов и средств. При этом в значительной степени будут

снижены трудовые затраты на устройство и содержание автодорог. Будучи надежными

в эксплуатации, эти дороги отвечают требованиям, выдвигаемым нуждами народного

хозяйства. Такие дороги можно строить в любое время года, на любом грунте и

сразу же эксплуатировать; строительство их поддается полной механизации, не

требуется специального оборудования и машин. Сборные плиты могут изготовляться

как в заводских, так и в полигонных условиях без применения специального

оборудования.

министерства

и ведомства, занимающиеся строительством автодорог, имеют в наличии необходимое

оборудование для изготовления сборных полимерцементобетонных плит.

В 1967 г.

опытные образцы полимерцементобетонных плит были уложены на внутризаводских

автодорогах Львовского лакокрасочного завода для практического изучения и

проверки их работоспособности в реальных условиях эксплуатации.

Полимерцементобетонные плиты обладают высокими технико-эксплуатационными

показателями, имеют преимущества перед другими покрытиями, поэтому должны

получить более широкое применение в практике, а также при эксплуатации лесных

массивов, на торфоразработках, на подъездных автодорогах. В отдельных случаях

они будут более выгодными, чем другие покрытия /на дорогах, прокладываемых в

отдаленных районах, когда для устройства твердых покрытий нет местных

дорожно-строительных материалов и их приходится транспортировать на большое

расстояние/.

Настоящие

методические рекомендации составлены с учетом данных первого опыта применения

сборных полимерцементобетонных покрытий и содержит технические характеристики

рекомендуемых конструкций покрытий, описание способов изготовления плит, а

также краткие указания по устройству дорог со сборными покрытиями.

Естественно,

что полученный опыт не может быть достаточным для того, чтобы ответить на все

вопросы, связанные с применением таких покрытий в разнообразных природных и

эксплуатационных условиях.

Эта задача

может быть выполнена лишь на основе дальнейшего тщательного изучения и

обобщения широкого опыта применения сборных полимерцементобетонных покрытий на

автодорогах.

Сборные полимерцементобетонные

покрытия следует применять при соответствующих технико-экономических

обоснованиях:

— на

автомобильных дорогах, сооружаемых на площадках промышленного,

гидротехнического, сельскохозяйственного, нефтепромыслового, шахтного и другого

крупного строительства, в карьерах, на лесо- и торфоразработках, при складах,

элеваторах и пунктах приема сельскохозяйственной продукции;

— на временных

подъездных путях к железнодорожным станциям, пристаням, а также в начальный

период освоения строительных площадок;

— на

неблагоприятных в гидрогеологическом и топографическом отношениях участках

автомобильных дорог;

— на стояночных

и маневровых площадках ремонтных баз для размещения сельскохозяйственных

уборочных машин и другой техники.

Сборные

покрытия являются надежным средством обеспечения бесперебойного автомобильного

движения по дорогам в весеннюю и осеннюю распутицу, поэтому применение таких

покрытий целесообразно в районах избыточного увлажнения.

Сборные

покрытия отличаются:

— простотой и

малой трудоемкостью устройства при возможности полной механизации работ по их

сборке;

— легкостью

эксплуатации при малых трудовых затратах;

— возможностью

их эксплуатации сразу же после укладки на земляное полотно.

Отмеченные выше

положительные свойства сборных покрытий в сочетании с ровностью поверхности,

надежным сцеплением колеса с покрытием, не только оправдывают первоначальные

затраты средств на изготовление элементов покрытий, но и позволяют получить

экономию средств на сбережении автомашин, горюче-смазочных материалов, а также

на эксплуатационном содержании дорог.

Автодороги со

сборными покрытиями в зависимости от их назначения и условий службы

устраиваются двух видов:

— со сплошным

покрытием на всю ширину проезжей части;

— с покрытием

колейного типа в виде полос-колесопроводов, укладываемых в местах прохода колес

автомашин.

Применение

дорог со сплошным покрытием целесообразно в условиях интенсивного встречного

движения автомашин, где покрытие приходится часто очищать от загрязнения, а

также на промышленных предприятиях, где временные дороги по окончании

строительства могут быть реконструированы в постоянные внутризаводские дороги.

Применение

сборных элементов для покрытий дороги, сооружаемой на промплощадке предприятия,

существенно облегчает задачу пересечения дороги подземными коммуникациями,

возникающую как в период строительства, так и при последующем развитии

технологических и инженерных подземных сетей промпредприятия.

Дороги с

колейным покрытием применимы в карьерах, на лесо- и торфоразработках, а также

на подъездах к складам, элеваторам и другим объектам, где автомобильное

движение может быть организовано в виде потока в одном направлении /кольцевое/

или в двух направлениях с разъездами.

Колейные

покрытия требуют примерно, вдвое меньше плит, чем сплошные. Колейные покрытия

можно использовать в качестве инвентарных.

Основным

конструктивным элементом автодорожного покрытия является полимерцементобетонная

прямоугольная плита /рис. 1/.

Рис. 1. Конструкция полимербетонной плиты.

Основные

конструктивные характеристики плит приведены в табл. 1. Различные варианты

укладки плит позволяют получать размеры проезжей части дороги, установленные СНиП.

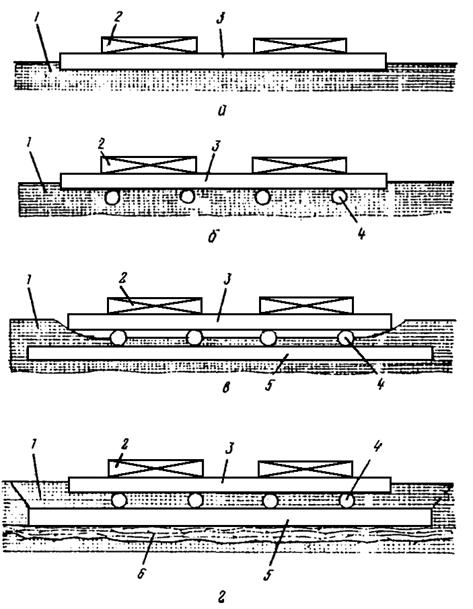

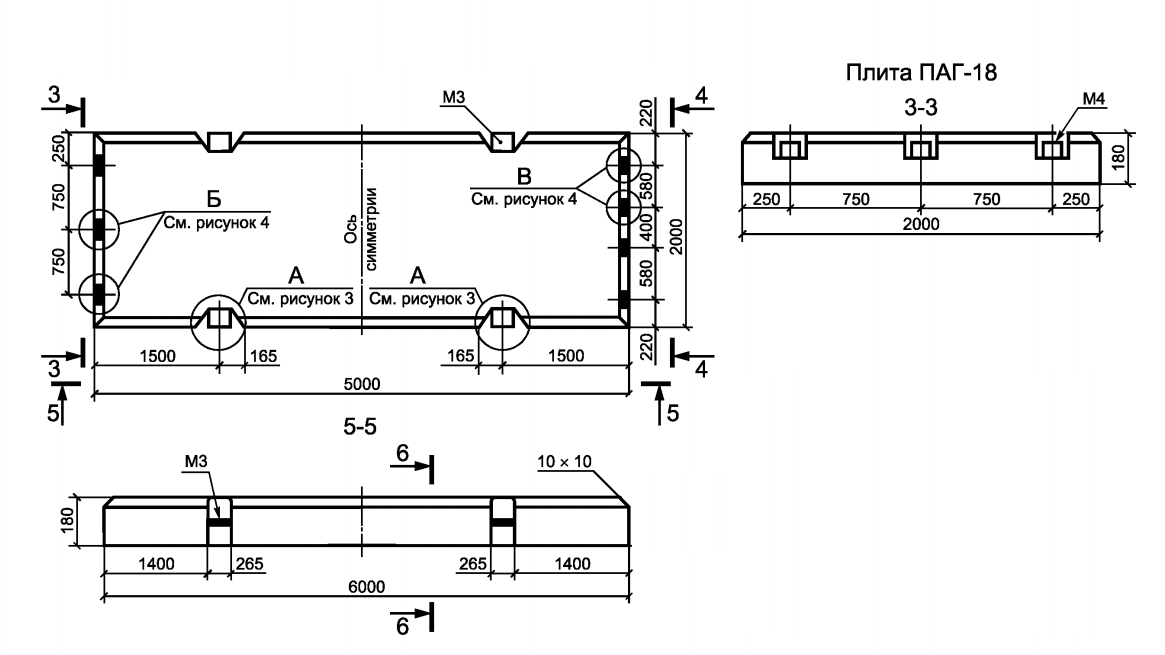

Примерные схемы укладки плит в покрытии показаны на рис. 2.

Рис. 2. Варианты укладки плит в покрытие при различной ширине

проезжей части дороги.

Основанием под

плиты служит спланированная поверхность местного или насыпного грунта. В

отдельных случаях при очень слабой несущей способности грунтов, высокой

интенсивности движения может быть применено искусственное основание в виде слоя

песка, гравия, шлака или улучшенного этими материалами местного грунта.

В особо сложных

грунтовых и эксплуатационных условиях, когда для обеспечения высокоинтенсивного

движения автомашин грузоподъемностью 10-25 т требуется повышенная несущая

способность, а также надежная вертикальная и горизонтальная устойчивость плит в

покрытии, основание усиливается специальными железобетонными подкладками в виде

подушек /рис. 3/ или крестовин и бортовых лежней /рис. 4/ с заглублением этих

подкладок на полную их высоту в естественный грунт или в искусственное

основание.

Рис. 3. Сборно-разборные плиты,

уложенные на подушки-подкладки.

Рис. 4.

Сборно-разборное покрытие под тяжелые нагрузки:

1 — плита; 2 — бортовой лежень; 3 — средний лежень; 4 -

распорный брусок; 5 — стяжной болт.

Таблица 1

Конструктивные характеристики автодорожных плит

|

Размер, м

|

Масса,

|

Расход

|

Предельная:

|

Вид

| |

|

полимерцементобетона,

|

металла, кг

| ||||

|

I.

| |||||

|

3,1×1,0×0,15

|

0,99

|

0,45/0,15

|

2,4/0,80

|

16/10

|

На искусственном

|

|

3,0×1,5×0,15

|

1,48

|

0,67/0,15

|

2,4/0,53

|

16/12,5

|

На слабом местном грунте

|

|

3,0×1,75×0,15

|

1,75

|

0,79/0,15

|

4,8/0,91

|

16/7,5

|

То же

|

|

6,0×3,0×0,15

|

5,95

|

2,70/0,15

|

12,0/0,67

|

10/7,5

|

«

|

|

II.

| |||||

|

3,0×1,75×0,15

|

1,9

|

0,79/0,15

|

76,5/14,5

|

10

|

На искусственном

|

|

|

|

|

|

5

|

На слабом местном грунте

|

Примечания:

1. Полимерцементобетонные плиты необходимо изготовлять из материала марки

не ниже 300 кгс/см2. Толщины плит могут отличаться от приведенных в

таблице /это зависит от типа/.

2. К слабым местным

грунтам отнесены глинистые, тяжелосуглинистые и пылеватые в условиях их частого

переувлажнения, а также пылеватые, торфянистые грунты и черноземные почвы.

Подкладки имеют

отверстия для постановки штифтов, с помощью которых обеспечивается фиксация

элементов покрытия и придается им необходимая устойчивость против сдвига при

разворотах автомашин, а также от «угона» плит на переломах профиля.

В

целях удовлетворения различных требований к несущей способности покрытий и

ширины проезжей части дорог конструкции плит предусмотрены различных

геометрических размеров как по толщине, так и по ширине колесопровода.

Колейные

покрытия устраиваются из плит, конструктивная характеристика которых приведена

в табл. 1.

В зависимости от грузоподъемности автомашин и условий передачи от них нагрузок

на покрытие плиты можно условно разделить на следующие типы:

— легкий /толщина

14-15 см/ — для движения автомашин с нагрузкой на колесо не более 3 т;

— средний

/толщина 16-18 см/ — для движения автомашин с нагрузкой на колесо не более 5 т;

— тяжелый

/толщина 20-23 см/ — для движения автомашин с нагрузкой на колесо до 16 т.

Полоса движения

колейной дороги состоит из двух колесопроводов, в каждом из которых плиты

укладываются в один ряд.

Стыкование плит

между собой в колесопроводе осуществляется путем забивки деревянного бруска в

полость, образованную треугольными желобками, выполненными в торцевых гранях

плит. Вбиваемый в эту полость на всю ширину плит деревянный брусок из хвойных

пород расклинивает плиту и способствует устойчивости плит против вертикального

и горизонтального их смещения. Брусок является также упругоподатливой прослойкой

между плитами, не допускающей плотного соприкасания их между собой, вызывающего

окалывание кромок торцевых граней и углов плит.

Для устройства

покрытий на кривых применяется плита трапецоидальной формы в плане /рис. 5/,

укладываемая поперек колеи.

Чередованием

трапецоидальных и основных плит можно получить повороты дорог с различными по

величине радиусами закруглений /рис. 6/.

Рис. 5. Конструкция

трапецоидальной плиты для устройства поворотов колейной дороги.

Рис. 6. Схемы укладки

колейных покрытий на кривых с применением трапецоидальной плиты.

Для более

точного и надежного сопряжения в колее плиты колесопровода с трапецоидальной

плитой последняя имеет вырезы, в которые входят концы плиты колесопровода

/табл. 2/.

Таблица 2

Конструктивные характеристики трапецеидальных плит

|

Тип

|

Размеры,

|

Масса

| |||||||

|

Н

|

А

|

А1

|

В

|

в1

|

l

|

l1

|

L

| ||

|

Легкий

|

14

|

110

|

100

|

73

|

63

|

76

|

102

|

310

|

0,9

|

|

Средний

|

16

|

115

|

105

|

73

|

63

|

86

|

102

|

320

|

1,2

|

|

Тяжелый

|

20

|

125

|

115

|

73

|

63

|

96

|

122

|

370

|

1,8

|

Главными

условиями надежной службы дорог со сборным покрытием является:

— соответствие

прочности элементов покрытия фактическим эксплуатационным нагрузкам, имеющим

место на дороге;

— правильная

укладка плит в покрытие с точным выполнением в натуре принятого поперечного

профиля дороги и основания под покрытие при полном учете гидрогеологических

условий трассы и характера эксплуатации дороги;

— обеспечение

водоотвода с дорожного полотна;

— соблюдение

правил эксплуатации.

Если дороги со

сплошным покрытием устраиваются для высокоинтенсивного движения на длительные

сроки их службы /магистральные построечные, лесовозные и др./, а также, если

они прокладываются на трассах постоянных дорог, то при их проектировании

следует руководствоваться СНиП II-Д.5-72 «Автомобильные

дороги».

При

стесненных условиях расположения трасс дорог и устройстве их на короткий срок

/устройство насыпи, разработки котлована, подъезды к временным складам и т.п./,

учитывая ограниченные скорости движения автомашин и механизмов, в отдельных

случаях допускается отступление от СНиП. Это относится к таким показателям

дорожного полотна, как предельные радиусы кривых с виражами, возвышение бровки

полотна над уровнем грунтовых вод и др.

Поперечный

профиль дороги с колейным покрытием назначается с учетом:

— намечаемого к

эксплуатации /расчетного/ типа автомобиля;

-

предполагаемого характера движения;

-

топографических, гидрогеологических и грунтовых условий местности.

Основными

характеристиками расчетного типа автомобиля, влияющими на величины элементов

поперечного профиля колейной дороги, являются:

— ширина кузова

автомашины — С;

— колея задних

колес в осях между спаренными скатами — К;

— ширина двух

спаренных скатов — д.

В зависимости

от указанных характеристик расчетного типа автомобиля назначаются величины

следующих элементов поперечного профиля дороги:

— ширина

колесопровода /плиты/ — В;

— расстояние

между колесопроводами в свету — А;

— минимальная

допускаемая ширина обочин — Д;

— минимальная

допускаемая ширина промежутка между колеями — Е.

Поперечные

профили колейных дорог в зависимости от характера движения автомашин

устраиваются:

— однопутными -

для движения автомашин в одном направлении и в одну ленту;

— двухпутными -

для движения автомашин в двух направлениях /прямом и обратном/;

— однопутными с

разъездами — для встречного движения.

Схемы

поперечного профиля колейных дорог в зависимости от намечаемого характера

движения автомашин показаны на рис. 7, а рекомендуемые величины их элементов -

в табл.

3.

На поворотах

дорог с кривыми малых радиусов проезжая часть дороги уширяется. Уширение

делается с внутренней стороны кривой. Величины уширения, длина отгона виража

принимать в соответствии СНиП II-Д.5-72.

Для пропуска

встречных автомашин на однопутных дорогах устраиваются разъезды, располагаемые

со стороны движения потока порожних автомашин. Расстояние между разъездами по

длине трассы зависит от намечаемой интенсивности движения по дороге и

принимается в пределах 200-500 м.

Принципиальная

схема расположения разъезда в плане показана на рис. 8.

Рис. 7. Схемы поперечного

профиля колейных дорог в зависимости от характера движения:

а — однопутное; б -

двухпутное; в — на разъездах

рис. 8. Схема расположения разъезда на дороге и укладка

на нем плит.

Важное значение

в обеспечении надежной службы дорог со сборным покрытием имеет правильный выбор

основания.

В зависимости

от свойств грунтов, залегающих на трассе, также от намеченного срока службы,

грузоподъемности машин и интенсивности движения сборные покрытия укладываются:

-

непосредственно на местный грунт или с применением тонкого выравнивающего слоя

из песка, шлака и других материалов;

— на местный

грунт, улучшенный путем добавки и перемешивания с ним песка или камневидных

материалов /гравия, щебня и др./;

— на

искусственное основание /распределительный слой/ из песка, гравия, шлака и

других материалов;

— на

искусственное основание, усиленное лежнями и подкладками.

В

табл. 4 приведены различные типы оснований под покрытие и условия их

применения.

На рис. 9

показаны конструкции поперечных профилей с применением различных типов

оснований под покрытия.

Таблица 4

Рекомендуемые типы оснований под покрытие автодорог в зависимости от

грунтовых и эксплуатационных условий

|

Тип

|

Условия

| |

|

Грунтовые

|

Эксплуатационные

| |

|

1. Местный минеральный грунт с тщательно спланированной поверхностью

|

В любых грунтовых условиях, за исключением торфянистых и пылеватых

|

Для временных дорог со сроком службы до одного года, при движении

|

|

2. Песчаный, гравийный выравнивающий слой h = 6-8 см,

|

А. При наличии на трассе благоприятных в дорожном отношении грунтов,

|

Для временных дорог со сроком службы до одного года, при движении

|

|

|

Б. При наличии на трассе мерзлой почвы, не поддающейся планировке

|

|

|

3. Искусственное основание в виде песчаного или иного

|

В любых грунтовых условиях, за исключением торфянистых грунтов, при

|

Для временных дорог с длительным сроком службы, при движении автомашин

|

|

4. Местный грунт, улучшенный добавками песка и камневидных материалов

|

То же, что и в п. 3

|

То же, что и в п. 3

|

|

5. Искусственное основание из слоя песка толщиной 14-20 см, усиленное

|

При залегании на трассе неблагоприятных в дорожном отношении грунтов

|

Для временных дорог с длительным сроком службы, при движении автомашин

|

В зависимости от топографических и гидрогеологических

условий, а также от качества грунтов трассы поперечный профиль дороги

выполняется:

— в нулевых

отметках с присыпными обочинами без кюветов;

— в нулевых

отметках с присыпными обочинами и кюветами;

— в насыпи с

кюветами.

Поперечный

профиль с кюветами придается дорогам, прокладываемым на участках с размокающими

грунтами и со слабо выраженными уклонами поверхности, не обеспечивающими

естественного отекания атмосферных вод. При высоком стоянии уровня грунтовых

вод /выше 0,5-0,7 м/, а также на участках дорог, расположенных в пониженных

местах, подвергающихся подтоплению атмосферными или выклинивающимися грунтовыми

водами, земляное полотно и основание под покрытия выполняются в соответствии со

СНиП II-Д.5-72.

Рис. 9. Типовые и

поперечные профили колейных работ для однопутного движения:

1 — укладка плит на почву

без кюветов; 2 — укладка плит на почву с кюветами; 3 — укладка плит на местный,

улучшенный камневидными добавками грунт; 4 — укладка плит на искусственное

основание; 5 — искусственное основание под колесопроводами.

Поперечный

профиль без кюветов допускается только для дорог, прокладываемых на короткий

период в летнее время, при благоприятных для водоотвода топографических

условиях или при хорошо фильтрующем грунте.

Для обеспечения

быстрого отвода атмосферных вод с поверхности дороги поперечному профилю дороги

придают следующие уклоны:

— на

поверхности проезжей части 20-30 %,

— на

поверхности обочин 40-60 %.

Форму сечения

кюветов и величину заложения их откосов назначают в зависимости:

— от свойств

грунтов трассы;

— от способа

возведения дороги и средств механизации.

При

профилировании дорожного полотна грейдером кюветы делаются треугольными с

крутым наружным откосом /1:1 — 1:1,5/ и пологим внутренним откосом /1:3 — 1:4/.

Глубину треугольных кюветов определяют, исходя из необходимого равенства

объемов грунта, извлекаемого при отрывке кювета, и грунта, необходимого для

устройства присыпных обочин.

При отрывке

кюветов вручную форма их принимается трапецеидальной с шириной по дну не менее

0,4 м; наружный откос кювета — 1:1 — 1:1,5, внутренний — 1:1,5 — 1:2.

5.1.1. Главным

условием обеспечения надежной службы сборных плит дорожных покрытий является

применение для них высокосортных материалов и высокое качество их изготовления.

Применяемый

материал: бетон морозостойкий, марки не ниже 300 кгс/см2, должен

иметь высокую стойкость на истирание, ударную прочность; полимеры — латекс

СКС-65ГП, содержание сухого вещества 49-52 %; поверхностно-активное вещество

ОП-7.

5.1.2. Бетон

приготовляется на высокомарочном цементе, заполнители по минералогическому

составу, крупности, объемному весу и содержанию примесей, должны отвечать

нормам, установленным соответствующими ГОСТами.

Максимальная

крупность щебня, выраженная величиной диаметра частиц, должна составлять 20-40

мм /в зависимости от толщины плиты/.

5.2.1.

Изготовление плит должно осуществляться полигонным или заводским способом с

обязательным применением ровных форм и вибрированием смеси.

При полигонном

способе изготовления плит может применяться шеферовская установка для подачи

смеси на рабочее место, разравнивания ее и вибрирования в формах. Форма

является разборной и состоит из четырех бортовых элементов, изготовленных из

швеллеров, соединенных между собой стальными штифтами-фиксаторами,

пропускаемыми в имеющиеся в полках швеллеров отверстия. Основанием служит

тщательно выровненная и отшлифованная поверхность площадки, соответствующей по

форме и размерам в плане опорной поверхности плиты. В целях обеспечения точной

установки и надежного закрепления бортовых элементов формы при подготовке их к

бетонированию элементы располагаются на утопленной в бетон металлической раме

из швеллеров, занимающей строго горизонтальное положение. Таким устройством

формы гарантируется плотное прилегание бортовых элементов к основанию и

исключается образование перекосов у изготовляемой плиты.

5.2.2. В

процесс изготовления плит на стенде входят следующие операции:

очистка и

смазка специальной мастикой внутренних поверхностей бортовых элементов формы и

ее основания;

— установка в

рабочее положение элементов бортовой опалубки с закреплением их в неподвижное

состояние на раме и между собой. Проверка точности установки бортовой опалубки

в плане осуществляется промером диагоналей формы. Допустимая разность

полученных величин при этом не должна превышать 3 мм. Правильность высотного

положения бортовой опалубки проверяется визированием по верхним кромкам

элементов;

— заполнение

формы смесью. Подача смеси /смесь приготовляется по специальной технологии/ от

бетоносмесительного узла к стенду осуществляется бетонораздатчиком или другим

имеющимся механизмом;

— разравнивание

смеси в форме и вибрирование ее поверхности вибратором, а в краях плиты -

виброиглой;

— заглаживание

поверхности плиты /с оставлением поверхности шероховатой, без затирки/;

— снятие

бортовой опалубки /по истечении суток после бетонирования/; при такой

технологии плиты быстрее набирают прочность;

— снятие плит со

стенда при достижении ими прочности не менее 70 % от проектной, что

устанавливается опытным путем по контрольным образцам /кубикам/, изготовляемым

из той же смеси что и плита при ее изготовлении.

Приведенный

способ изготовления плит на стенде может применяться в условиях стройдвора

небольшой строительной организации /такими являются промбазы РайДУ, РайМКДСУ/,

не располагающих мощной производственной базой для изготовления плит.

В заводских

условиях производство плит организуется по поточно-агрегатной схеме в

металлических жестких переносных формах с вибрированием на виброплощадке или

вибростоле.

При

изготовлении полимерцементобетонных плит с применением арматуры каркас

изготовляется по существующей технологии, устанавливается в форму,

бетонирование производится способом, описанным выше.

5.3.1. Все

изготовляемые плиты должны проходить технический контроль, включающий:

— контроль

качества применяемых исходных материалов лабораторным способом;

-

пооперационный контроль;

— внешний осмотр

и контрольный обмер плит;

— испытание

прочности плит.

5.3.2. Внешнему

осмотру и контрольному обмеру подвергаются все изготовляемые плиты для

обнаружения раковин, трещин, обнаженности арматуры и других дефектов,

свидетельствующих о пониженной прочности плит, а также для выявления

недопустимых отступлений в основных размерах и неровностей на их рабочей

поверхности.

Плиты, имеющие

на боковых гранях раковины, трещины и обнажения арматуры, считаются

бракованными.

Отступления от

проектных размеров плит при контрольном обмере их не должны превышать:

— по длине и

ширине ±3,0 мм;

— по длине

диагоналей ±3,0 мм;

— по толщине

±5,0 мм.

Неровности на

рабочей поверхности плит, измеряемые величиной просвета между кромкой рейки,

приложенной к плите и поверхностью, не должны превышать 3,0 мм на один метр

длины рейки.

5.3.3.

Испытание прочности плит производится на специальном оборудованном для этих

целей стенде путем пробного загружения плит, с доведением нагрузки до

нормативной, /т.е. до предельной нагрузки, которую плита согласно расчету

должна выдержать без образования трещин/. Испытанию под нормативной нагрузкой

подвергаются изготовленные плиты в количестве не менее 6 шт. из партии 1000 шт.

Кроме того, отдельные плиты испытываются с доведением до полного разрушения.

Испытание плит

производится по схемам их загружения, показанным на рис. 10 и 11. На рис. 10

показана схема стенда для испытания одновременно двух плит. Такая схема принята

с целью приблизить распределение нагрузки на поверхности плиты в условиях

испытания на стенде к фактическому ее загружению колесами автомашин в

обеспечить при этом надежную устойчивость штабеля с балластом против обрушения

во время испытания.

5.3.4. Нагрузка

на испытываемые плиты /рис. 10/ передается через штампы /деревянные/ овальной

формы размером 40×75×15 см, сколоченные из трех слоев досок.

В качестве

грузовой платформы для размещения балласта служит настил из стальных прокатных

элементов или мощных железобетонных балок, способных выдержать балластную

нагрузку без разрушения.

Платформа

своими концами свободно опирается на стальные подкладки, уложенные на штампы. В

качестве балласта используются бетонные или железобетонные изделия, удобные по

массе и размерам для размещения их штабелем на платформе.

Загружение

платформы производится последовательно, дозами по 0,5 ÷ 1,0 т в

зависимости от массы применяемых в качестве балласта элементов с симметричным

расположением груза относительно центров штампов. Загружение платформы до

суммарной нагрузки, составляющей 60 % от нормативной, производится без

перерывов.

При дальнейшем

загружении после каждой очередной догрузки испытываемые штаты выдерживаются под

грузом 10 мин. Под нормативной нагрузкой плиты выдерживаются в течение 30 мин.

Рис. 10. Схема стенда для

испытания дорожных плит:

1 — испытываемая плита; 2

— деревянный штамп овальной формы размером 75×40×15 см; 3 -

подкладка длиной 100 см; 4 — настил длиной 520 см; 5 — балласт; 6 — бетонное

покрытие площадки.

(Здесь и на рис. 11 цифры

в квадратах обозначают порядок укладки при испытании).

Рис. 11. Схема стенда:

1 — испытываемая плита; 2

— деревянные опорные брусья 15×15 см; 3 — бетонное покрытие площадки; 4 -

деревянные подкладки 10×10 см; 5 — настил; 6 — балласт.

5.3.5. Кроме

того, может быть рекомендована и другая схема испытания, показанная на рис. 11.

Нагрузка на плиты передается через деревянные бруски размером

10×10×100 см, располагаемые на расстоянии 1/4 длины плиты от ее

концов. Режим загружения принимается таким же, как и в схеме рис. 10.

В связи с тем,

что нагрузка при данной схеме загружения передается на плиту не в середине

пролета, а через подкладки, расположенные симметрично на расстоянии одна от

другой, равном половине длины плиты, суммарная величина нормативной нагрузки,

передаваемой на плиту при испытании, должна быть удвоенной.

5.3.6.

Нормативные нагрузки, принятые величины предельной нагрузки, допускаемой на

колесо при работе на автодороге, отвечающие варианту работы плиты на

искусственном основании.

5.3.7. Кроме

испытания плит на нормативные нагрузки, изготовляемые плиты в количестве 0,1 %

от числа выпускаемых предприятием испытываются загружением до полного

разрушения. За полное разрушение плит принимается их состояние при полном

изломе, а для армированных — разрыв арматуры. Для удовлетворения технических

требований к прочности плит величина разрушающей нагрузки должна быть не менее

чем 1,5 Р, где Р — нормативная нагрузка.

5.4.1. Плиты,

выпускаемые производством, должны быть качественными.

5.4.2.

Появление брака может быть связано с несоблюдением технологии изготовления. К

браку и отходам в производство и применении плит приводит также небрежное

обращение с ними при снятии со стенда, извлечении из форм, складировании, при

погрузочно-разгрузочных операциях и при укладке плит в покрытие. Поэтому одним

из обязательных условий применения плит покрытий является соблюдение мер

предосторожности в обращении.

5.4.3. Снятие

со стенда плит краном следует производить плавно, без рывков. Вначале — прием

снятия /отрыв/, плита должна захватываться за петли, расположенные с одной

/длиной/ стороны плиты.

5.4.4. При

складывании плит в штабели необходимо применять две деревянные прокладки между

плитами, располагая их на расстоянии 1/5 длины плиты от краев. Прокладки в

рядах штабеля должны располагаться строго одна под другой.

При

внутризаводском и складском перемещении плит, а также при погрузке и разгрузке

следует оберегать плиты от ударов о штабели, стойки и другие предметы.

Опускание плит на штабели и в транспортные средства должно быть плавным.

В процессе

укладки не допускать ударов по плитам твердыми предметами, которые могут

вызвать около кромок.

6.1.1. Сборные

покрытия предназначаются в качестве радикального надежного обеспечения

проходимости неблагоприятных в гидрогеологическом и топографическом отношениях

участков на трассах автодорог, проложенных по грунту. В соответствии с этим

объем и характер работ, связанных с устройством покрытий, определяется:

а/ природными

условиями трассы автодороги и ее состоянием к моменту устройства покрытия;

б/ назначением

и намечаемым сроком службы дороги.

Во всех случаях

покрытие укладывается прежде всего на наиболее неудовлетворительные в отношении

проходимости участка трассы.

6.1.2.

Основными работами по устройству дорог со сборными покрытиями будут:

профилирование

или исправление профиля земполотна;

подготовка

основания под покрытие;

укладка

покрытия;

отделочные работы.

6.1.3.

Профилирование земляного полотна выполняется обычными, принятыми в дорожном

строительстве средствами и способами и производится только в тех случаях, когда

дорога прокладывается по новому месте и предназначается для интенсивной работы

автотранспорта круглогодичного действия.

Для временных

дорог со сборными покрытиями является предпочтительным профиль с треугольными

кюветами и присыпными обочинами, выполняемыми при помощи автогрейдера.

6.2.1. Характер

и объем работ по подготовке основания зависит от самого основания. При наличии

грунтов, обладающих высокой несущей способностью и водонепроницаемостью,

подготовка основания сводится к тщательной планировке проектной поверхности

местного грунта под рейку, по маячным доскам, установленным по внутренним

кромкам обочин.

6.2.2.

Подготовка основания из песка, шлака или других материалов включает следующие

работы:

выкладку

доставляемых на трассу материалов основания в мерные валики или кучки на

спланированной полосе, отведенной под проезжую часть;

установку под

нивелир или визирке бортовых форм для ограничения ширины и высоты насыпаемого

слоя основания. Бортовые формы могут быть инвентарными металлическими,

деревянными из брусьев или досок, они должны иметь высоту не менее проектной

толщины слоя основания /рис. 12/;

разравнивание

материала основания грейдером и планировку поверхности последнего под рейку,

устанавливаемую концами на бортовые формы.

Уплотнение

основания из песка после планировки производится обильным поливанием его водой

способом дождевания.

Рис. 12. Схема

технологической последовательности подготовки основания и укладки сплошного

покрытия из плит при варианте профиля с присыпными обочинами;

1 — выкладка песка на

подготовленное земляное полотно; 2 — установка бортовых форм; 3 — разравнивание

песка и полив водой; 4 — «чистовая» планировка основания под рейку-шаблон; 5 -

укладка плиты и «чистовая» планировка основания под вторую плиту; 6 — укладка

плиты и заделка стыка; 7 — выкладка грунта на обочинах; 8 — планировка, укатка

и отделка обочин; а — бортовая форма; б и 8 — рейки-шаблоны, г — плита; д -

деревянный брусок, забиваемый в стык.

6.2.3. В

подготовку основания из местного связного грунта, улучшенного песком, гравием,

щебнем или другими материалами, входят следующие операции /рис. 13/:

профилирование

корыта грейдером с отвалом грунта на обочины;

выкладка в

корыте и разравнивание грейдером улучшающего материала /песка, гравия, щебня,

ракушечника и пр./ по примерной норме, приведенной в табл. 5;

укладка слоя

толщиной 6-8 см местного грунта, взятого с обочин, на слой улучшающего

материала;

перемешивание

улучшающего материала с местным грунтом грейдером или рыхлителем на полную

толщину слоев;

срезка

грейдером слоя улучшенного грунта толщиной 5-6 см и выкладка его в валы на

обочинах;

укатка

основания пневмокатками в 10-12 следов;

«чистовая»

планировка основания по маячным визиркам или брусьям;

укладка плит с

заделкой стыков;

планировка,

укатка и окончательная отделка обочин.

Таблица 5

Примерные нормы улучшающего материала

|

Наименование

|

Толщина

| |

|

на

|

на

| |

|

Песок крупно — и

|

8-10

|

10-12

|

|

Гравий, щебень

|

6-8

|

8-10

|

Рис. 13. Схема технологической

последовательности работ по подготовке основания из улучшенного грунта и

укладка на нем сплошного покрытия из плит с устройством обочин, укрепленных

улучшенным грунтом:

1 — профилирование корыта;

2, 3 — выкладка и разравнивание улучшающего материала; 4 — укладка слоя

местного грунта на поверхность слоя улучшающего материала; 5 — перемешивание

местного грунта с улучшающим материалом грейдером или рыхлителем; 6 — срезка

слоя улучшенного грунта и выкладка его на обочины; 7 — укатка основания; 8 -

«чистовая» планировка основания по маячным брусьям; 9 — укладка плит и заделка

стыков; 10 — планировка, уплотнение и отделка обочин.

Подготовка

основания под покрытие является важным элементом и должна выполняться очень

тщательно, так как от этой операции зависят эксплуатационные показатели дороги.

Способ выравнивания с помощью рейки показан на рис. 14.

Рис. 14. Способ

выравнивания поверхности основания при укладке плит на бортовые лежни с помощью

рейки

6.3.1.

Технологическая последовательность работ по укладке покрытия включает:

— подачу плит

на трассу с разгрузкой их на место в покрытие или с выкладкой на обрезах

дороги;

-

предукладочную подготовку основания;

— укладку плит;

— заделку

стыков в покрытии.

Подача плит на трассу

из завода /полигона/ или железнодорожной станции осуществляется

автотранспортом. Для выгрузки плит на трассе применяются автомобильные краны.

Предукладочная

подготовка основания заключается в окончательном выравнивании и профилировании

его поверхности по шаблону. Песчаное основание смачивается водой.

Укладка плит в

покрытие производится тем же краном, который работает на разгрузке плит. Кран

для укладки плит располагается на готовом покрытии. При строповке плит следует

обращать особое внимание на надежность захвата крюками за петли и

горизонтальность подвески, перемещаемой краном плиты. Опускание плит на

основание производится плавно, с задержкой на высоте 0,3-0,4 м от поверхности

основания для точной ориентировки плиты на укладку. Для обеспечения между

плитами равномерного зазора, предусмотренного проектом /1-1,5 см/, между

уложенной и укладываемой плитами ставятся металлические прокладки /рис. 15/.

После посадки плиты прокладки из шва извлекаются при помощи рычага,

вставляемого в отверстие, имеющееся в косынке. Правильность высотного положения

уложенной плиты проверяется рейкой, укладываемой на поверхность ранее,

уложенной и укладываемой плит. Величина просвета под рейкой зависит от

характера прокладываемой дороги и способа заделки стыков.

Рис. 15. Стальная

прокладка для обеспечения равномерных зазоров между плитами при сборке

покрытия.

Заделка стыков

между плитами в покрытии в зависимости от характера покрытия /временные,

подъездные и внутризаводские/ может осуществляться антисептированными брусками

из хвойных пород, битумной мастикой или цементным раствором. При любом из

способов заделки стыков непременным условием является плотное заполнение

полости между укладываемыми плитами.

6.3.2

Отделочные работы. К отделочным работам относятся:

устройство обочин;

углубление или

уширение и зачистка кюветов;

при устройстве

колейных покрытий заполнение колейных промежутков.

Обочины и

кюветы оформляются в соответствии с принятым поперечным профилем дороги.

Работы

производятся в такой последовательности:

— углубление

или расширение кюветов грейдером в несколько проходов с выкладкой грунта на

обочины;

разравнивание

грейдером грунта на обочинах до проектного профиля, а при устройстве колейных

покрытий — также и в колейных промежутках;

— укатка обочин

и колейных промежутков пневмокатками или грузовой машиной;

зачистка

кюветов вручную с выкладкой грунта на обочины /и в колейные промежутки/ для

досыпки их после укатки.

Способы

производства отделочных работ, состав бригады, количество механизмов и машин

определяются в каждом конкретном случае и отражаются в проекте производства

работ.

Предусматриваются

работы:

очистка

поверхности покрытий от наносимой колесами автомашин грязи и выпадающего снега;

подбивка

просевших и замена разрушенных плит;

поддержание в

порядке водоотводных устройств;

наблюдение за