Сталь состав сплава: Структура стали. Химические, механические и физические свойства.

alexxlab

alexxlab- 0

Структура стали. Химические, механические и физические свойства.

«Железо не только основа всего мира, самый главный металл окружающей нас природы,

оно основа культуры и промышленности, оно орудие войны и мирного труда».

А.Е.Ферсман

Все знаю, что сталь является важнейшим инструментальным и конструкционным материалом для всех отраслей промышленности.

Металлургическая промышленность Украины насчитывает более 50 металлургических заводов и является стратегически важной для страны. В Украине производится широкий ассортимент металлопроката, таких, как: арматура, круги, квадрат, катанка, проволока, полоса, уголок, балка, швеллер, листы, трубы и метизы.

Сталь

Рассматривая данный вопрос, начнем с химического состава.

Сталь – это соединение железо (Fe) + углерод (С) + другие элементы растворенные в железе.

Железо в чистом виде имеет очень низкую прочность, а углерод ее повышает.

Углерод улучшает и некоторые другие показатели:

- твердость,

- упругость,

- устойчивость к износу,

- выносливость.

Содержание «Fe» в стали должно быть — не менее 45%, «С»- не более 2,14% — теоретически, однако на практике % концентрации углерода имеет следующий диапазон значений:

- Низкоуглеродистые стали — 0,1-0,13 %

- Углеродистые стали 0,14-0,5%

- Высокоуглеродистые – от 0,6%

Чем выше процент содержания углерода в стали , тем выше ее прочность и меньше пластичность. УГЛЕРОД — является неметаллическим элементом. Его плотность равна 2,22 г/см3, а плавится при t -3500 °С. В природе он присутствует 2х полиморфных модификаций – графит (стабильная модификация) и алмаз (метастабильная модификация), а в сплаве с железом:

- в свободном — графит (в серых чугунах),

- в связанном — твердое состояние -цементит.

Углерод в соединении с железом находится в состоянии цементита, т. е в химической связи с железом (Fe3C). Структура цементита может быть очень разной, а зависит она от процесса образования, содержания углерода и методов термообработок.

е в химической связи с железом (Fe3C). Структура цементита может быть очень разной, а зависит она от процесса образования, содержания углерода и методов термообработок.

Углерод в свободном состоянии присутствует в сером чугуне (СЧ), в виде графита. Серый чугун имеет пористую металлическую структуру и является весьма хрупким; на нем легко появляются трещины (особенно в процессе сварки).

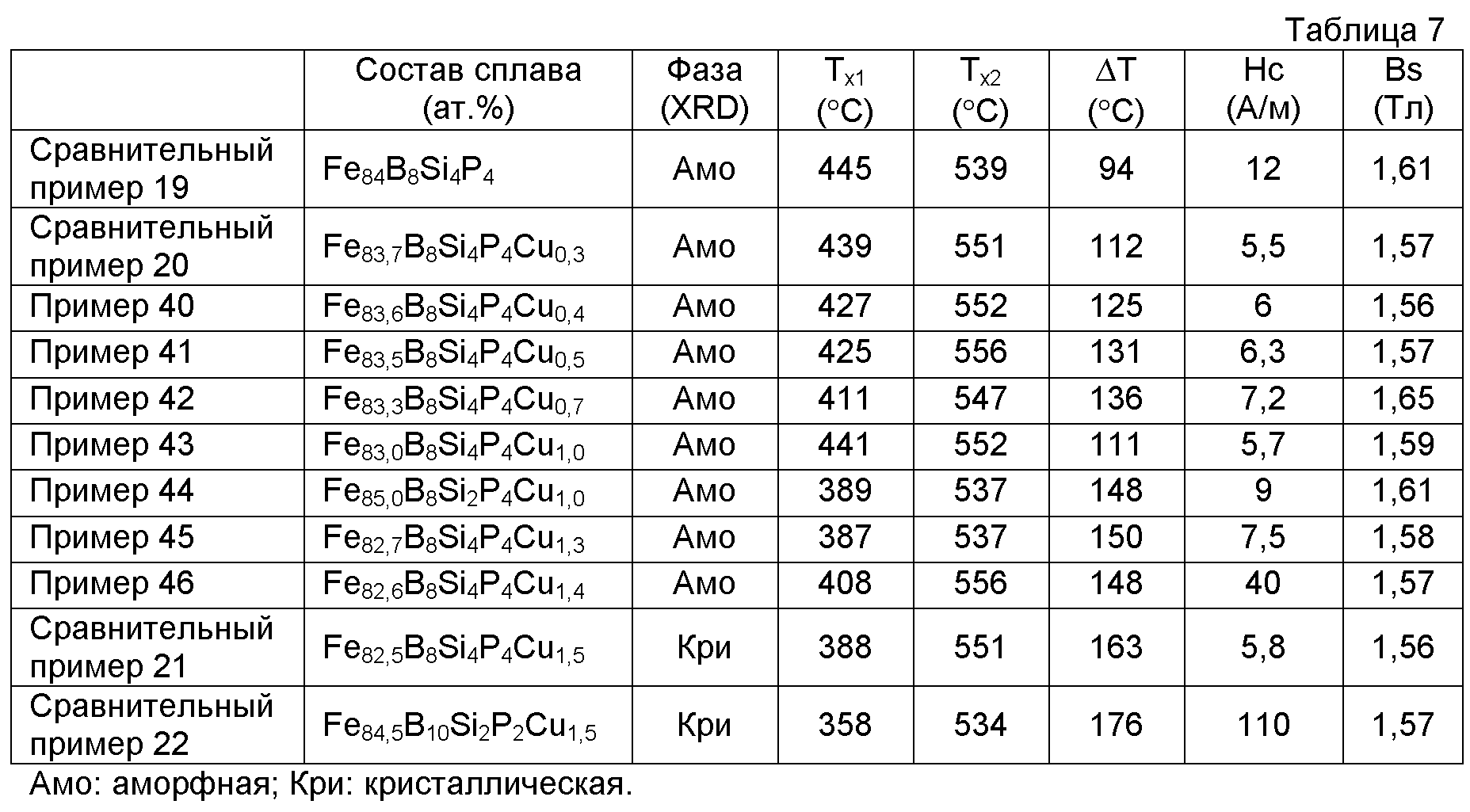

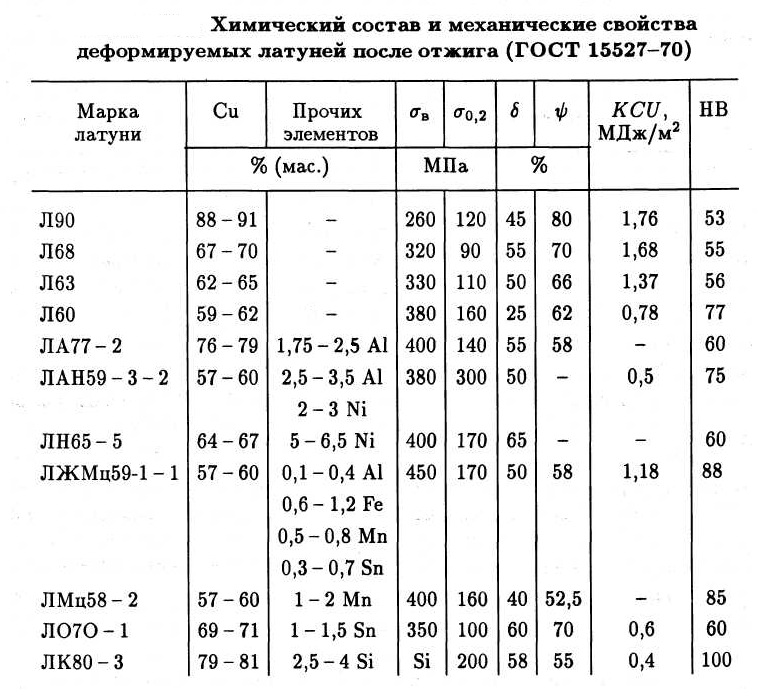

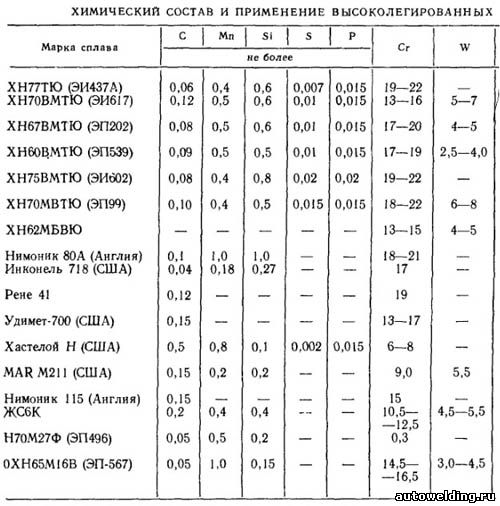

Химический состав углеродистых сталей обыкновенного качества (ГОСТ 380-71)

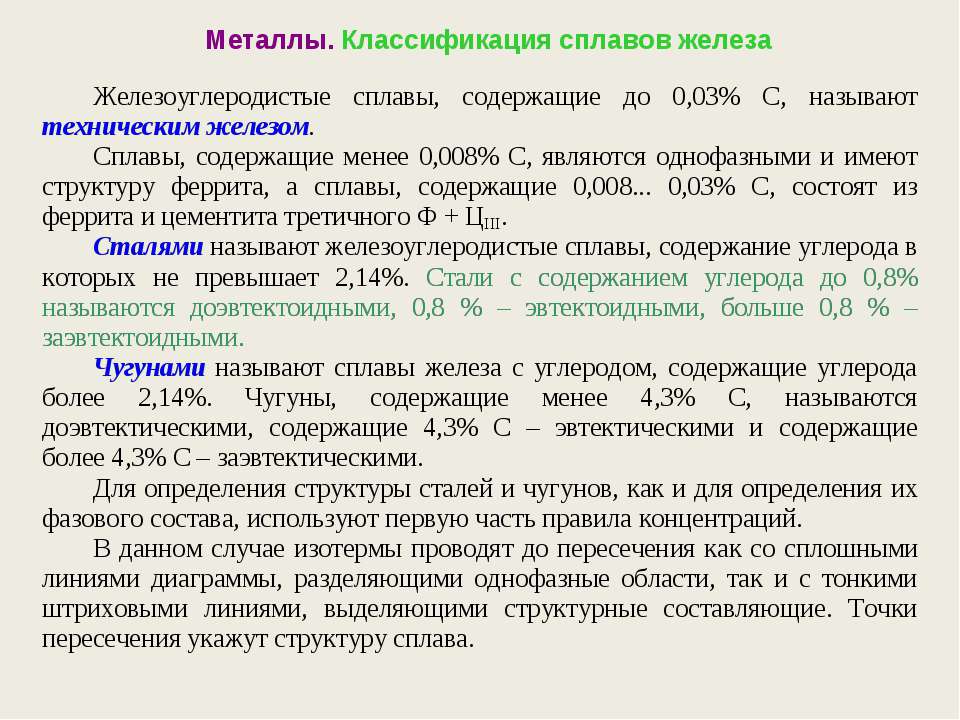

Система железо- углерод

Структура стали изучается по диаграмме состояния системы железо- углерод. Она характеризует структурные превращения стали и выражает зависимость структурного состояния от температурных режимов и химического состава.

Диаграмма состояния системы железо- углерод

Диаграмма состояния содержит критические точи, которые очень важны теоретически и практически для процессов термообработки стали и их анализа. С помощью диаграммы Fe-C — можно определить вид термообработки, температурный интервал изменения структуры и прогнозировать микроструктуру.

Структуры стали

Сплавы железа с углеродом при различных температурах и различном содержании «С» имеют различную структуру, а соответственно и физические и химические свойства. Одним из таких состояний и является описанный выше цементит. А теперь о них:

Аустенит – твердая структура углерода в гамма-железе — содержит «С» до 1,7% (t > 723° С). При снижении температуры аустенит распадается на феррит и цементит и возникает пластинчатая структура — перлит.

Феррит — твердый раствор «C» в α-железа- при t> 723-768° С , концентрация «С» составляет — 0,02%, а при t 20°С около 0,006% «С». Он очень пластичен, не тверд и имеет низкие магнитные свойства.

Цементит — карбид железа Fe3C. Концентрация «С» 6,63% . Цементит является хрупким , а его твердость — НВ760-800.

Перлит — механическая смесь феррита и цементита, образуемая при постепенном охлаждении в процессе распада аустенита. Исходя из размера частиц цементита перлит имеет различные механические свойства. Содержание «С» -0,8%.

Исходя из размера частиц цементита перлит имеет различные механические свойства. Содержание «С» -0,8%.

Ледебурит (структура чугуна) — смесь образующаяся из кристаллизация жидкого сплава цементита и аустенита. Ледебурит очень твердый, но хрупкий. Концентрация «С»-4,3%

Свойства стали

Конечно, не только углерод влияет на свойства стали. Состав дополнительных элементов и их количество придают стали определенные свойства. Примеси бывают полезными и вредными. Хорошие примеси влияют исключительно на сами кристаллы, а вредные негативно воздействуют на связь кристаллов между собой. К хорошим примесям относят : марганец (Mn), кремний (Si). К плохим: фосфор (Р), серу (S), азот, кислород и другие.

Физические и механические свойства стали

Основными физическими свойствами стали являются:

- теплоемкость;

- теплопроводность;

- модуль упругости.

- Понятие модуля упругости стали (Е) заключается в соотношении твердого вещества упруго деформироваться при воздействии силы.

Данная характеристика на прямую зависит от напряжения, а точнее, является производной соотношения напряжения к упругой деформации.

Данная характеристика на прямую зависит от напряжения, а точнее, является производной соотношения напряжения к упругой деформации. - модуль сдвига (упругость при сдвиге) (G )– величина измеряемая в Паскалях (Па), определяющая упругие свойства тела или материала и их способность сопротивляться сдвигающим деформациям. Он применяется для расчета на сдвиг, срез, кручение.

- коэффициент линейного и коэффициент объемного расширения при изменении температуры – это величина показывающая относительное изменение линейных размеров или объема материала или тела при увеличении температуры при неизменном давлении.

Основными механическими свойствами стали являются:

- прочность

- твердость

- пластичность

- упругость

- выносливость

- вязкость

Показатели механических свойств углеродистых сталей обыкновенного качества ( ГОСТ 380-71)

Основными химическими свойствами стали являются:

- степень окисления

- устойчивость к коррозии

- жаростойкость

- жаропрочность

Качество стали определяется различными показателями всех ее свойств и структуры. Учитываются и свойства и изделий из этой стали.

Учитываются и свойства и изделий из этой стали.

По качеству стали разделяют на:

- обыкновенного качества,

- качественная сталь,

- высококачественная сталь.

В данной статье мы рассматриваем только структуру стали и связанные с ней понятия. Качество стали, состав дополнительных примесей и их свойства будут рассмотрены в следующей публикации.

Опубликовано: 24.12.2015

Нержавеющая сталь: марки, характеристика, виды, изобретение

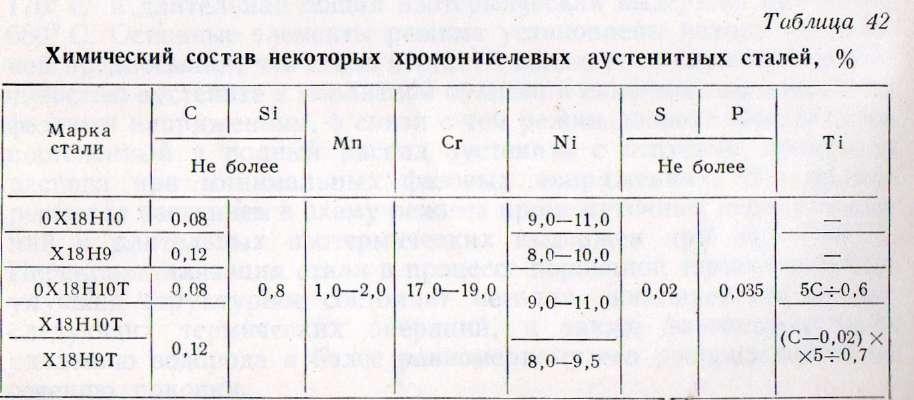

Нержавеющая сталь, или как её называют в народе, нержавейка – это сплавы на основе железа с разными легирующими добавками: углеродом, хромом, никелем, титаном, ниобием и т.д. – производимые в соответствии с ГОСТ 5632-72. Каждый из этих элементов придаёт, усиливает или, наоборот, уменьшает определенные физико-механические свойства сплава: твердость, пластичность, прочность, магнитность, склонность к межкристаллитной коррозии и т. д. Основным же преимуществом и важнейшим качеством нержавеющей стали является её способность сопротивляться коррозии, чем нержавейка по праву обязана хрому.

д. Основным же преимуществом и важнейшим качеством нержавеющей стали является её способность сопротивляться коррозии, чем нержавейка по праву обязана хрому.

Состав любого нержавеющего сплава отличается повышенным содержанием хрома: чем больше хрома, тем сильнее «нержавеющие» качества сплава. Поэтому количество хрома в нержавеющей стали всегда составляет не менее 10,5%. В чем же уникальность хрома? В особенности его реакции с кислородом! В присутствии кислорода на поверхности изделия из нержавейки образуется тонкий слой нерастворимого оксида хрома. В этой оксидной плёнке и кроется весь секрет «суперспособности» нержавеющей стали сопротивляться коррозии даже в сильно агрессивных средах при повышенных температурах. Оксидный слой делает нержавеющий сплав, по сути, инертным: он предотвращает возможность элементам сплава вступать в химическую реакцию со средой, в том числе, окисляться. А при повреждении поверхности изделия плёнка снова восстанавливается путём реакции хрома с кислородом, содержащимся в окружающей среде. Так что, хоть вечный двигатель пока что и не изобрели, но материал для него уже есть – и это нержавеющая сталь.

Так что, хоть вечный двигатель пока что и не изобрели, но материал для него уже есть – и это нержавеющая сталь.

В свою очередь, добавление никеля, например, придаёт сплаву не менее ценные качества: дополнительную пластичность, сохранение вязкости при низких температурах, повышенные жаропрочные свойства, улучшает качество свариваемости, снижает скорость распространения точечной и контактной коррозии.

Что немаловажно, обретя исключительные антикоррозийные свойства, нержавеющая сталь сохранила и другие ценные качества, характерные для сталей. Она прочна, но при этом пластична и хорошо поддаётся обработке: резке, сварке, прокату, растяжению, сгибанию и т.д. Поэтому из нержавейки делают разные виды нержавеющего металлопроката.

Она прочна, но при этом пластична и хорошо поддаётся обработке: резке, сварке, прокату, растяжению, сгибанию и т.д. Поэтому из нержавейки делают разные виды нержавеющего металлопроката.

По сравнению с чёрными сталями цена нержавеющей стали выше, но если учесть её качество и больший срок эксплуатации, использование этого материала полностью экономически оправдано.

ИСТОРИЯ ИЗОБРЕТЕНИЯ НЕРЖАВЕЮЩЕЙ СТАЛИ

Сейчас в мире существует множество марок и форм проката из нержавеющей стали под разные сферы применения, но когда-то мир не знал этого, ставшего теперь незаменимым, материала.

Здесь мы приведем лишь краткую историческую сводку и опишем события, предшествовавшие мировой известности коррозионностойкой стали. Тем же, кто особо интересуется данным вопросом, предлагаем прочитать полную версию истории изобретения нержавеющей стали, включающую все даты, фамилии и фотографии ученых, внесших свой вклад в этот процесс.

Итак, нержавейка, так прочно вошедшая в нашу повседневную жизнь, была открыта миру в 1913 году. Произошло это благодаря талантливому английскому металлургу Гарри Бреарли. Это было время, когда Европа активно готовилась к Первой Мировой Войне, поэтому Англия, как и другие страны, значительно увеличила объемы производства военного вооружения. Но военные столкнулись с проблемой: внутренняя поверхность стволов быстро изнашивалась в результате механических воздействий при высоких температурах.

Чтобы решить проблему эрозии и повысить механическую устойчивость стальных оружейных стволов в условиях высоких температур, металлург начал рассматривать варианты введения в состав стали хрома, который, как уже было известно на тот момент, повышает уровень температуры плавления сплава. Далее при проведении металлографического исследования полученных экспериментальных образцов Бреарли подверг их травлению, использовав спиртовой раствор азотной кислоты, обычно применяемый для проявления микроструктуры углеродистых чёрных сталей. При этом металлург с удивлением для себя обнаружил, что полученная им сталь оказалась устойчивой к воздействию агрессивной химической среды – она не ржавела и не покрывалась пятнами. Так и были открыты антикоррозионные свойства сплава с повышенным содержанием хрома, который теперь мы называем нержавеющей сталью.

Далее при проведении металлографического исследования полученных экспериментальных образцов Бреарли подверг их травлению, использовав спиртовой раствор азотной кислоты, обычно применяемый для проявления микроструктуры углеродистых чёрных сталей. При этом металлург с удивлением для себя обнаружил, что полученная им сталь оказалась устойчивой к воздействию агрессивной химической среды – она не ржавела и не покрывалась пятнами. Так и были открыты антикоррозионные свойства сплава с повышенным содержанием хрома, который теперь мы называем нержавеющей сталью.

Таким образом нержавеющая сталь, как это нередко происходит в истории, была изобретена Гарри Бреарли случайно: ученый не ставил перед собой цель найти сплав, устойчивый к коррозии – разрушению в результате химического взаимодействия с окружающей средой.

В 1914 году из заготовок нового вида стали были отлиты первые столовые ножи, после чего в газетах появились сообщения о нержавеющей стали. Металлурги по заслугам оценили перспективы использования этого материала, и началось промышленное производство нержавейки.

В дальнейшем, благодаря своим качествам изобретённый сплав начал применяться везде, где важна устойчивость металла к окислению. Сейчас различные марки нержавеющей стали применяются в таких массовых сферах как пищевая промышленность, для изготовления столовых приборов и другой посуды, приспособлений для приготовления и хранения продуктов питания, в стоматологии и вообще медицине, в городском водоснабжении, в химическом машиностроении, авиации, судостроении, из нержавейки плетут сетки и канаты, делают пружины, гвозди и шурупы, бытовые предметы, канцелярские принадлежности, режущий инструмент, сварную аппаратуру и многое другое. Как мы видим, нержавейка прочно вошла в нашу жизнь, и теперь трудно представить, что когда-то в мире и вовсе не существовала столь распространенная сейчас сталь.

ВИДЫ НЕРЖАВЕЮЩЕГО МЕТАЛЛОПРОКАТА

Нержавеющий металлопрокат выпускается из различных марок нержавеющей стали в виде продукции следующих форм:

лист;

полоса;

лента;

круг;

круг калиброванный;

квадрат;

квадрат калиброванный;

шестигранник;

шестигранник калиброванный;

труба;

труба капиллярная;

труба профильная;

уголок;

проволока нержавеющая;

электроды;

швеллер;

сетка;

порошок.

Поверхность готовых изделий нержавеющего металлопроката может быть:

ВИДЫ НЕРЖАВЕЮЩЕЙ СТАЛИ

Прежде, чем говорить о марках нержавеющей стали, давайте разберемся в её видах.

По типу антикоррозионного свойства вся нержавейка делится на три большие группы стали:

Коррозионностойкая – отличается стойкостью к коррозии в нормальных условиях;

Жаростойкая – стойкость к коррозии при высоких температурах в агрессивной среде;

Жаропрочная – обладает повышенной механической прочностью при высоких температурах.

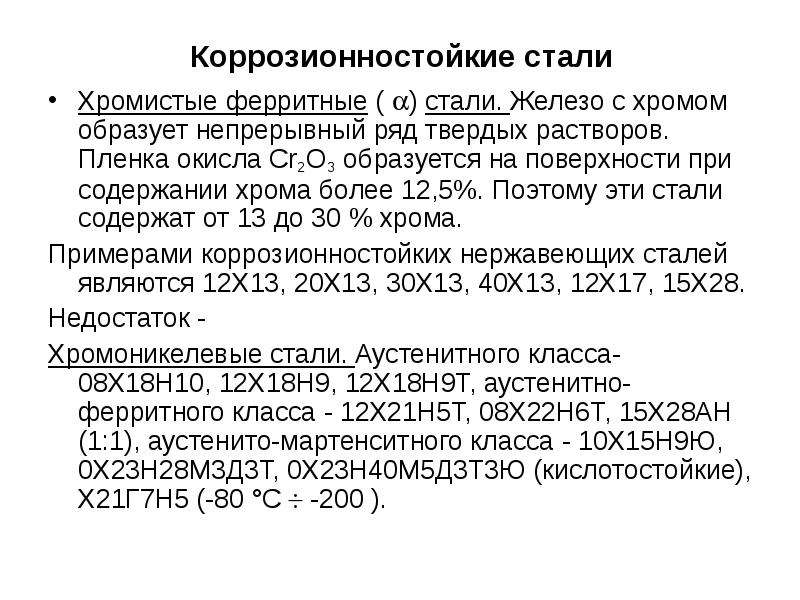

В зависимости от своего химического состава нержавеющие стали делятся на:

Хромистые;

Хромоникелевые;

Хромомарганцевоникелевые.

По строению кристаллической решетки выделяют стали:

Мартенситную и мартенсито-ферритную нержавеющую сталь;

Ферритную;

Аустенитную;

Аустенито-ферритную и аустенито-мартенситную.

МАРКИ НЕРЖАВЕЮЩЕЙ СТАЛИ

Современная сталелитейная промышленность предоставляет широкий спектр марок нержавеющей стали, способный полностью удовлетворить различные отрасли производства.

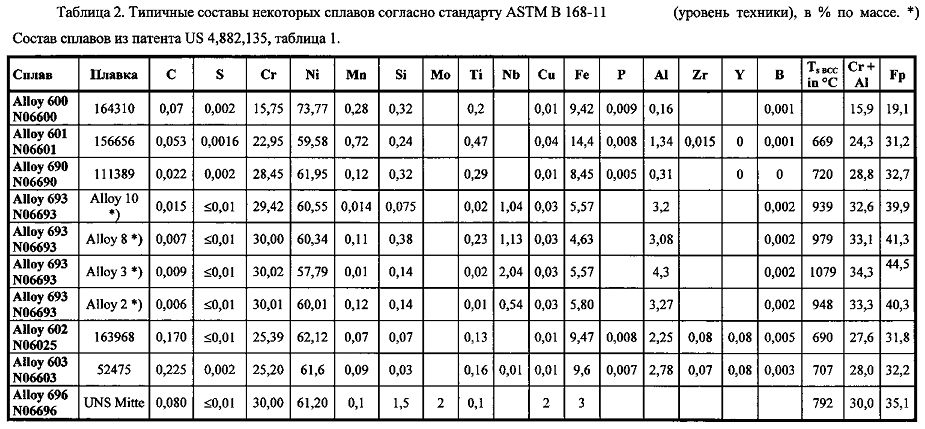

Сравнительная таблица основных марок нержавеющей стали по ГОСТу, AISI и Европейскому стандарту:

КАК КУПИТЬ НЕРЖАВЕЮЩУЮ СТАЛЬ

Компания АНСплав занимается оптовой и розничной продажей нержавеющего металлопроката из различных марок нержавеющей стали. Чтобы купить нержавейку у нас или получить консультацию специалиста, свяжитесь с нами любым из представленных способом:

Ваша заявка будет обработана в течение 2 часов в будний день.

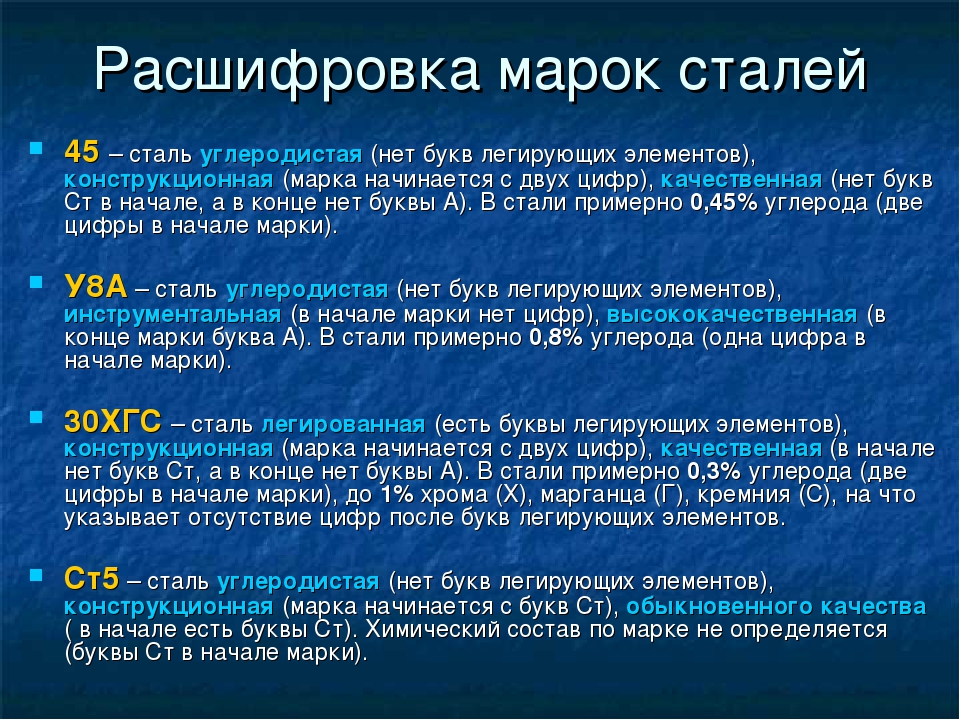

Расшифровка марок стали

Расшифровка марок сталей не очень сложное дело, если знать какими буквами принято обозначать те или иные химические элементы, входящие в состав марки или сплава.

Например, буквой Х — обозначается хром, Н никель, К — кобальт, М — молибден, В — вольфрам, Т — титан, Д — медь, Г — марганец, С — кремний,

Ф — ванадий, Р — бор, А — азот, Б — ниобий, Е — селен, Ц — цирконий, Ю — алюминий, Ч — показывает о наличии редкоземельных металлов

Также существуют свои обозначения для разных типов сталей в зависимости от их состава и предназначения.

Буквенные обозначения применяются также для указания способа раскисления стали:

- КП — кипящая сталь

- ПС — полуспокойная сталь

- СП — спокойная сталь

Конструкционные стали обыкновенного качества нелегированные обозначают буквами Ст. (например, Ст.3; Ст.3кп)

Цифра, стоящая после букв, условно обозначает процентное содержание углерода в стали (в десятых долях), индекс кп указывает на то, что сталь относится к кипящей, т.е. неполностью раскисленная в печи и содержащая незначительное количество закиси железа, что обусловливает продолжение кипения стали в изложнице. Отсутствие индекса означает, что сталь спокойная.

Конструкционные нелегированные качественные стали (например, Ст.10; Сталь 20; Ст.35; Ст.45), обозначают двузначным числом, указывающим на среднее содержание углерода в стали 0,10%; 0,20%; и т.д.

Конструкционная низколегированная 09Г2С расшифровывается как сталь, углерода в которой около 0,09% и содержание легирующих компонентов марганца, кремния и других, составляет в сумме менее 2,5%.

Стали 10ХСНД и 15ХСНД отличаются разницей углерода, в таких сталях среднее содержание каждого элемента содержится менее 1% процента, поэтому цифры за буквой не ставятся.

Конструкционные легированные стали, такие как 20Х; 30Х; 40Х обозначают буквами и цифрами, в данном случае марка показывает содержание углерода и основного легирующего элемента хрома. Цифры после каждой буквы обозначают примерное содержание соответствующего элемента, однако при содержании легирующего элемента менее 1,5% цифра после соответствующей буквы не ставится.

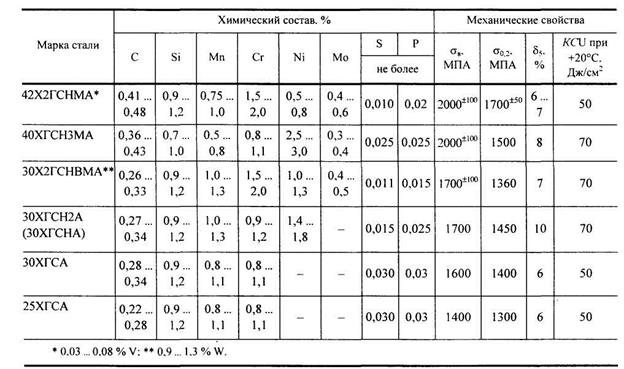

30ХГСА хромокремнемарганцевая сталь, обладает большой прочностью и повышенным сопротивлением к ударным нагрузкам. В состав марки входит углерод 0,30%, кроме углерода содержит марганец, кремний и хром, примерно в равных долях по 0,8-1,1%

Содержание серы и фосфора не должно превышать 0,03% для каждого из этих элементов, поэтому в конце таких марок ставится буква А, что свидетельствует о дополнительных показателей качества марок, (например, 20ХН4ФА; 38ХН3МА). Также обозначаются и конструкционные рессорно-пружинные стали, такие как 60С2А, 65Г, где первые цифры показывают углерод в сотых долях процента. (0,60 и 0,65 соответственно).

Также обозначаются и конструкционные рессорно-пружинные стали, такие как 60С2А, 65Г, где первые цифры показывают углерод в сотых долях процента. (0,60 и 0,65 соответственно).

Расшифровка сталей конструкционных подшипниковых, производится так, они обозначаются также как и легированные, маркировка начинается с буквы Ш (например, ШХ4; ШХ15; ШХ15СГ). Цифра 15 говорит о содержании легирующего хрома, примерная доля которого равна 1,5%, в стали ШХ4 0,4% соответственно. Существует множество других марок, подробнее о наличии в них элементов и примесей можно узнать в нашем марочнике, для этого достаточно воспользоваться поиском.

Качественные стали — для производства паровых котлов и сосудов высокого давления, обозначают как конструкционные нелегированные стали, с добавлением буквы К (например, 20К; 22К).

Литейные конструкционные стали обозначаются как качественные и легированные, но в конце наименования ставят букву Л, (35ХМЛ; 40ХЛ и т. п.).

п.).

Стали строительные обозначают буквой С и цифрами, соответствующими минимальному пределу текучести стали. Дополнительно применяют обозначения: Т — термоупрочненный прокат, К — повышенная коррозионная стойкость, (например, С345Т; С390К и т. п.). Аналогично буквой Д обозначают повышенное содержание меди, ( С345Д; С375Д ).

Стали инструментальные нелегированные, делят на качественные, обозначаемые буквой У и цифрой, указывающей среднее содержание углерода (например, У8;

У10

) и высококачественные, обозначаемые дополнительной буквой А в конце наименования (например, У8А;

У10А

) или дополнительной буквой Г, указывающей на дополнительное увеличение содержания марганца (например, У8ГА).

Стали инструментальные легированные, обозначаются также как и конструкционные легированные. Возьмем такую марку как ХВГ, расшифровка этой марки показывает наличие в ней основных легирующих элементов: Хрома, Вольфрама, Марганца. Эта сталь отличается от 9ХВГ, повышенным содержанием в ней углерода, примерно 1%, поэтому цифра в начале марки не ставится.

Эта сталь отличается от 9ХВГ, повышенным содержанием в ней углерода, примерно 1%, поэтому цифра в начале марки не ставится.

Стали быстрорежущие расшифровываются следующим образом — такие марки имеют букву Р (с этого начинается обозначение стали), затем следует цифра, указывающая среднее содержание вольфрама (например, Р18; Р9), затем следуют буквы и цифры, определяющие массовое содержание элементов. (например, сталь Р6М5) цифра 5 показывает долю молибдена в этой марке. Содержание хрома не указывают, т. к. оно составляет стабильно около 4% во всех быстрорежущих сталях и углерода, т. к. последнее всегда пропорционально содержанию ванадия. Следует заметить, что если содержание ванадия превышает 2,5%, буква Ф и цифра указывается (например, стали Р6М5Ф3).

Сталь электротехническая нелегированная АРМКО, как ее еще называют: технически чистое железо (например, 10880; 20880 и т.д.) Такие марки содержат минимальное количество углерода, менее 0,04%, благодаря чему имеют очень малое удельное электрическое сопротивление. Первая цифра указывает на вид обработки (1- кованный или горячекатаный, 2- калиброванный). Вторая цифра 0 говорит, что сталь нелегированная, без нормируемого коэффициента старения; 1 с нормируемым коэффициентом старения. Третья цифра указывает на группу по основной нормируемой характеристике. Четвертая и пятая — количество значения основной нормируемой характеристики.

Первая цифра указывает на вид обработки (1- кованный или горячекатаный, 2- калиброванный). Вторая цифра 0 говорит, что сталь нелегированная, без нормируемого коэффициента старения; 1 с нормируемым коэффициентом старения. Третья цифра указывает на группу по основной нормируемой характеристике. Четвертая и пятая — количество значения основной нормируемой характеристики.

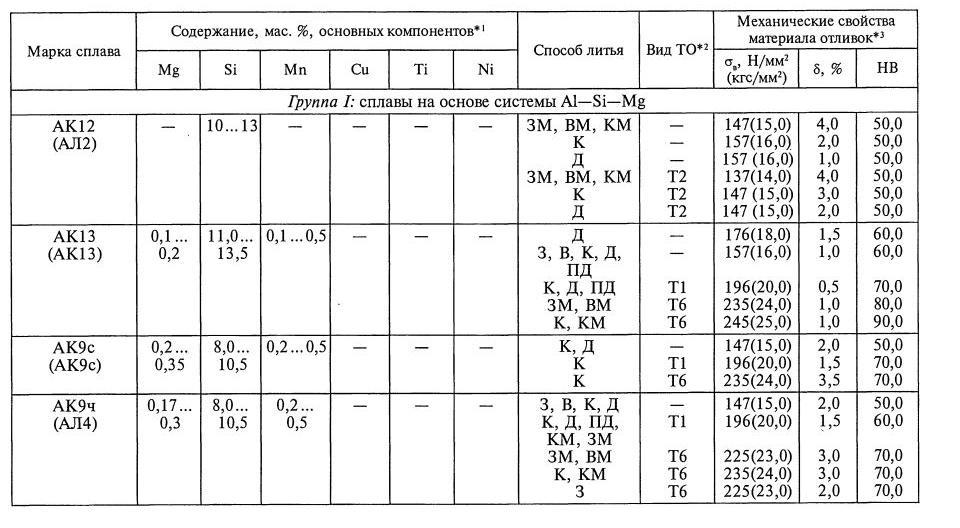

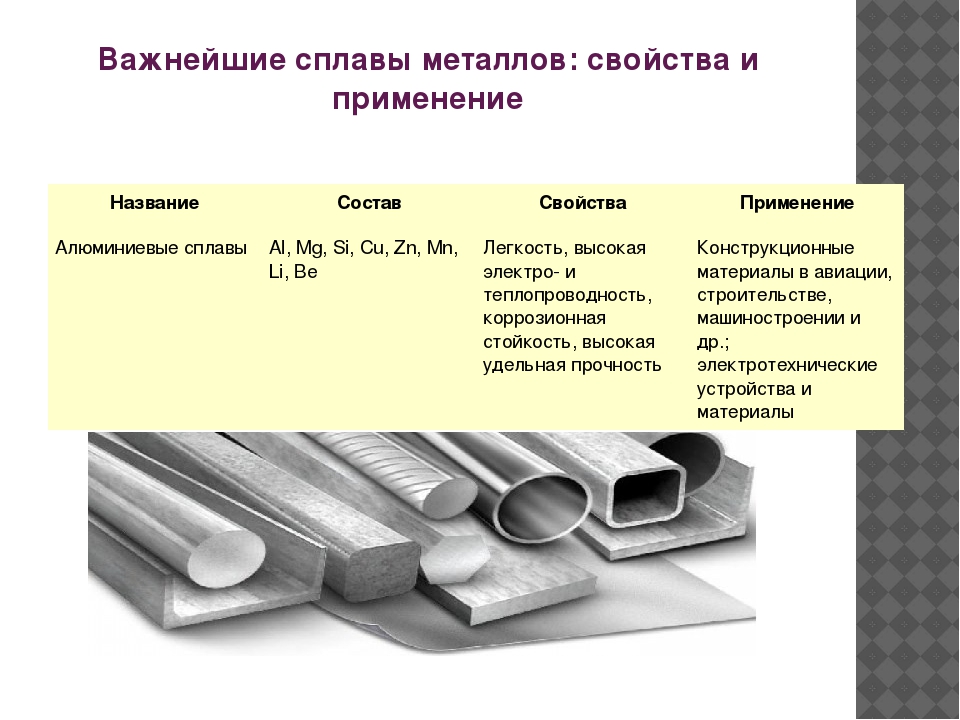

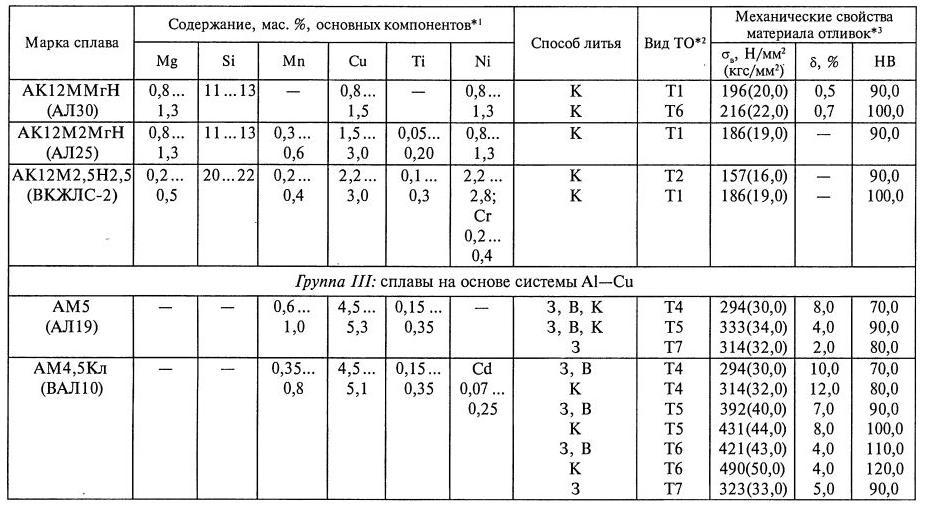

Алюминиевые сплавы маркируются по следующему принципу: марки литейных сплавов имеют первую букву А, за ней Л. Сплавы для ковки и штамповки за буквой А имеют букву К. После этих двух букв ставится условный номер сплава.

Принятые обозначения деформированных сплавов такие: сплава авиаль — АВ, алюминиево-магниевого — АМг, алюминиево-марганцового — АМц. Дуралюмины обозначаются буквой Д с последующим условным номером.

Используя эти нехитрые правила довольно легко определить из чего состоит та или иная сталь. Поэтому для опытного специалиста по металлам расшифровка марок сталей представляет собой простое и понятное занятие.

В нашем марочнике Вы найдете самые ходовые и часто используемые в производстве марки и сплавы металлов, с подробными механическими свойствами, характеристиками и химическим составом.

Маркировка сталей была разработана в СССР и действуют по настоящее время на территории России и СНГ.

Железоуглеродистые сплавы — сталь и чугун

Наиболее широкое применение в современном машиностроении имеют

железоуглеродистые сплавы — сталь

и чугун.

Сталь — это сплав железа с углеродом; содержание углерода в стали

не превышает 2%.

К сталям относятся:

техническое железо,

конструкционная и

инструментальная сталь.

Чугун — сплавы железа с углеродом, в которых содержание углерода превышает 2%. Среднее содержание углерода в чугуне 2,5—3,5%.

Кроме железа и углерода, в сталях и чугунах присутствуют примеси:

кремний и марганец в десятых долях процента (0,15— 0,60%)

сера и фосфор в сотых долях процента (0,05—0,03%) каждого элемента.

Сталь

Сталь с содержанием углерода

до 0,7% применяется для изготовления:

листов,

ленты,

проволоки,

рельсов,

таврового и уголкового железа,

различного фасонного профиля,

а также для многочисленных деталей в машиностроении: шестерни, оси, валы, шатуны, болты, молотки, кувалды и т.п.

Сталь с содержанием углерода

свыше 0,7% применяется для изготовления различного режущего инструмента:

резцы,

сверла,

метчики,

бородки,

зубила и др.

Свойства стали зависят от содержания углерода. Чем больше углерода, тем сталь прочнее и тверже.

Чугун

Машиностроительный чугунприменяют для производства отливок всевозможных деталей машин.

По составу и строению чугуны делятся на:

белый,

серый,

ковкий.

Ковкий чугун

Ковкий чугун получается в результате специальной обработки белого чугуна. В белом чугуне весь углерод находится в химически связанном состоянии с железом (Fe3C

— цементит), что придает этому чугуну большую твердость и хрупкость и плохую обрабатываемость.

Белый чугун

В машиностроении белый чугун

применяют для изготовления отливок, отжигаемых на так называемый ковкий чугун.

При отжиге цементит разлагается па железо и свободный углерод, и отливки приобретают невысокую твердость и хорошую обрабатываемость.

Серый чугун

Наиболее широкое применение в технике имеет серый чугун, в котором большая часть углерода находится в свободном состоянии, в виде графита. Этому способствует высокое содержание

кремния.

Такой чугун обладает хорошими литейными качествами и применяется для производства чугунных отливок. Детали из этого чугуна получаются путем отливки в земляные или металлические формы (станины, шестерни, цилиндры, блоки и т.п.).

Детали из этого чугуна получаются путем отливки в земляные или металлические формы (станины, шестерни, цилиндры, блоки и т.п.).

Благодаря наличию свободного углерода (графита) серый чугун имеет небольшую твердость и хорошо обрабатывается резанием.

§

Марочник металлов: Сталь 06хн28мдт (AISI 904L) — характеристики и состав сплава

Сталь 06хн28мдт (устаревшее наименование 0х23н28м3д3т) — один из сортов нержавеющих сплавов, который отличается повышенной устойчивостью к коррозии в условиях использования в аппаратах и конструкциях, работающих в агрессивных средах и при высокой температуре. Основными элементами, придающими стали такие высокие эксплуатационные свойства, являются молибден, хром и никель.

Нержавеющая сталь 06хн28мдт имеет аналоги — за рубежом этот сплав выпускается под марками AISI 904L, N08028, SCS23, Z1NCDU31-27-03.

Сталь 06хн28мдт по ГОСТу обладает удельным весом 7960 кг/м³, температурой закалки от 1050 до 1080ºC. Материал поддается ковке в начале и в конце при температуре 1170ºC и 900ºC соответственно. Твердость составляет 200 МПа. Сталь имеет удовлетворительную степень обработки резанием.

Материал поддается ковке в начале и в конце при температуре 1170ºC и 900ºC соответственно. Твердость составляет 200 МПа. Сталь имеет удовлетворительную степень обработки резанием.

Марка стали 06хн28мдт не имеет ограничений по свариваемости — процесс осуществляется без последующей термической обработки и предварительного подогрева. Для сварки используются ручной и автоматический методы с применением флюса.

Состав сплава

Буквенно-цифровое обозначение говорит о том, что сталь марки 06хн28мдт содержит:

- не выше 0,02% серы

- до 0,035% фосфора

- не более 0,06% углерода

- 0,8% кремния

- до 0,8% марганца

- 0,5-0,9% титана

- 2,5-3% молибдена

- 2,5-3,5% меди

- 22-25% хрома

- 26-29% никеля

- 36,885-46,5% железа

Применение, использование

Отличительные для 06хн28мдт характеристики стали позволяют использовать этот материал для производства трубопроводов, емкостей, теплообменников, реакторов, которые эксплуатируются при температуре до 80 градусов в условиях присутствия фосфорной, уксусной, серной кислоты концентрацией до 55%. Выплавляется металл в электродуговых печах.

Выплавляется металл в электродуговых печах.

Сплав служит исходным сырьем для изготовления:

- прутков

- листов горячекатаных и холоднокатаных

- лент

- труб горячедеформированных и холоднодеформированных

| Наименование | Диаметр | Толщина | Наличие |

|---|

Сталь СТ3: химический состав и свойства

Сталь – это сплав двух элементов железа, углерода, легирующих примесей, которые добавляют в металл для придания ему нужных свойств. Ст3 – это конструкционная углеродистая сталь обыкновенного качества, широко распространена во всех сферах промышленного производства. Является самым распатроненным металлом для несущих строительных конструкций. Из этого сплава делают лист, профиль, трубу, двутавры и другой металлопрокат.

Химический состав

Марки стали различаются по составу, который определяет механические характеристики, область применения и свариваемость материала.

Небольшое количество легирующих элементов и высокая пластичность Ст3 делает её самым распространённым сплавом, применяемым в строительстве. Ни одна стройка не может обойтись без проката из Ст3.

Химический состав материала включает следующие элементы:

- железо – 97%;

- углерод – 0,14-0,22%;

- никель, медь, хром – каждый не больше 0,3%;

- марганец — 0,4-0,65%;

- кремний — 0,05-0,17%;

- мышьяк менее 0,08%;

- серы не более 0,05;

- фосфор менее 0,04%.

Углерод определяет твёрдость, прочность, пластичность, показатели свариваемости, физико-механические свойства стали. Сера и фосфор – вредные примеси.

Легирующие элементы в структуре этого сплава, которые влияют на его характеристики – это марганец, хром, медь и никель.

Физические и механические свойства

Сталь Ст3 это самая используемая марка металла, применяемая в строительстве и в машиностроении. Низкая цена в сочетании с физико-механическими показателями, которые определили популярность этого материала.

Низкая цена в сочетании с физико-механическими показателями, которые определили популярность этого материала.

Перечислим механические показатели Ст3:

- предел текучести 205-255 МПа;

- временное сопротивление разрыву 370-490 МПа;

- относительное удлинение 22-26%;

- ударная вязкость при температуре:

- 20 0С составляет 108 Дж/см2;

- 20 0С равняется 49 Дж/см2;

- твёрдость HB 10-1: 131 МПа.

Прочностные показатели предел текучести и относительное удлинение – зависят от толщины и формы проката. Чем больше толщина металлопроката, тем ниже значение показателя, самые низкие показатели у труб, высокие показатели у листов, толщиной 5-10 мм.

Плотность Ст3 составляет 7850 кг/м3. Сплав относится к хорошо свариваемым материалам.

Маркировка Ст3

Классифицируются низкоуглеродистые стали по составу степени расселения. Раскисление – это процесс удаления из расплава кислорода, являющегося вредной примесью. Он ухудшает механические и другие свойства материала.

Он ухудшает механические и другие свойства материала.

По степени раскисления сплав бывает трёх видов:

- спокойная обозначается «сп»;

- полуспокойная – маркировка «пс»;

- кипящая – «кп».

Проведём расшифровку материала Ст3Гпс. Буквы «Ст» обозначают сталь. Цифра «3» – это процентное содержание углерода, чем больше цифра, тем больший процент углерода содержится в металле. Буква Г — пишется, если процент содержания марганца в 0,8% и более. ПС – полуспокойная.

Разновидности сплава Ст3

Спокойная сталь раскисляется с использованием марганца, кремния и алюминия. Это дорогой и высококачественный материал. За счёт однородной структуры спокойный металл пластичнее и коррозионно устойчивее. Применяется для изготовления несущих ответственных конструкций, узлов машин, механизмов, которые работают при отрицательных температурах и динамических нагрузках.

Полуспокойная сталь раскисляется марганцем и алюминием. Показатели прочности и пластичности у этого материала близки к спокойной стали, но уступают ей. Применяется при возведении несущих металлоконструкций, где требования к прочностным показателям ниже, чем у конструкций из спокойного металла. Преимуществом этого сплава – его стоимость дешевле.

Применяется при возведении несущих металлоконструкций, где требования к прочностным показателям ниже, чем у конструкций из спокойного металла. Преимуществом этого сплава – его стоимость дешевле.

Кипящая сталь самая дешёвая, раскисляется только марганцем. При заливке этого расплава в слябы происходит активное кипение – выделяются содержащиеся в сплаве газы. В разных частях слитка может иметь неоднородные свойства. Кипящая металл хрупкий, плохо сваривается и подвержена коррозии. Применяется для изготовления конструкций, к которым не предъявляются высокие требования.

Применение Ст3

Из спокойной стали производят: лист, уголок, швеллер, арматуру, двутавровую балку и другой металлопрокат, который используют для изготовления:

- трубопроводной арматуры, труб, фасонных изделий;

- мостовых кранов, несущих железнодорожных металлоконструкций, каркасов зданий, внутрицеховых металлоконструкций, железнодорожных и автомобильных мостов;

- ёмкостей для хранения воды и нефтепродуктов, железнодорожных вагонов, цистерн для перевозки нефтепродуктов;

- кузовов автомобилей, корпусов судов;

- других ответственные конструкции, применяемых во всех отраслях промышленности, работающих при низких температурах окружающего воздуха, в условиях динамических знакопеременных нагрузок.

Полуспокойная сталь используется для тех же металлоконструкций и деталей, что и спокойная, но при условии, что эти изделия не будут работать при температурах ниже -10 0С.

Кипящая сталь. Применяется для малонагруженных, второстепенных, ненагруженных металлоконструкций, которые работают при постоянных нагрузках. Из неё изготавливают заборы, заземление, кронштейны, листовую обшивку, другие элементы зданий и металлоконструкций.

Углеродистая сталь — свойства, марки, классификация и применение сталей

Сталь – это сплав, состоящий из двух обязательных компонентов, – железа и углерода. Дополнительные элементы – кремний менее 1%, марганец менее 1%, сера – менее 0,05%, фосфор менее 0,06%. Содержание углерода не более 2,14%. Сплавы с процентным соотношением C, превышающим 2,14%, относятся к чугунам. По химическому составу марки стали разделяют на углеродистые и легированные, которые содержат дополнительные добавки, придающие материалу желаемые характеристики. Углеродистые стальные сплавы классифицируют по степени раскисления, содержанию углерода, качеству.

Сплавы с процентным соотношением C, превышающим 2,14%, относятся к чугунам. По химическому составу марки стали разделяют на углеродистые и легированные, которые содержат дополнительные добавки, придающие материалу желаемые характеристики. Углеродистые стальные сплавы классифицируют по степени раскисления, содержанию углерода, качеству.

Классификация углеродистых сталей по степени раскисления

Спокойные

Такие сплавы обладают наиболее однородной структурой. Для раскисления используют алюминий, ферросилиций и ферромарганец, которые практически полностью удаляют находящие в расплаве газы. Сочетание практически полного отсутствия газов с мелкозернистой структурой, обусловленной наличием остаточного алюминия, обеспечивает хорошее качество металла. Эти марки подходят для изготовления деталей, изделий и конструкций ответственного назначения. Основной недостаток – высокая стоимость.

Кипящие

Это наиболее дешевая и наименее качественная группа. Из-за использования минимального количества добавок для раскисления в материале присутствуют растворенные газы, которые являются причиной неоднородности структуры, химического состава, а следовательно механических свойств. Такие металлы обладают плохой свариваемостью, поскольку из-за присутствия газов высока вероятность образования трещин на швах.

Такие металлы обладают плохой свариваемостью, поскольку из-за присутствия газов высока вероятность образования трещин на швах.

Полуспокойные

Группа занимает промежуточное положение по стоимости и характеристикам. В отливке образуется гораздо меньше газовых пузырьков, по сравнению с кипящими сталями. При прокатке внутренние дефекты в основной массе устраняются. Такие материалы часто применяются в качестве конструкционных сплавов.

Виды нелегированных углеродистых сталей по содержанию углерода

Низкоуглеродистые с содержанием C не более 0,25%

Большая часть этой продукции выпускается в виде холоднокатаных или отожженных листов и полос. Свойства, а следовательно области ее применения, зависят от процентного соотношения компонентов:

- До 0,1% C, Mn менее 0,4%. Высокая способность к горячей деформации и холодному волочению. Материалы востребованы при производстве проволоки, очень тонкого листа, используемого при изготовлении тары, а также для изготовления корпусов автомобилей.

- C 0,1-0,25%. Способность к деформированию ниже, чем у вышеописанной группы, но твердость и прочность выше. Часто эти марки востребованы для производства деталей с цементуемым поверхностным слоем. Процесс цементации позволяет получить износостойкий поверхностный слой в сочетании с вязкой сердцевиной. Это актуально для валов и шестерен.

- C на уровне 0,25%, Mn и Al – до 1,5%. Обладают высокой вязкостью. В металлы, предназначенные для штамповки, ковки, производства бесшовного трубного проката и листа для котлов, алюминий не добавляют.

- C на уровне 0,15%, Mn – до 1,2%, Pb до 0,3% или без него, минимальное количество Si. Эту группу применяют в массовом производстве на автоматических линиях деталей, не предназначенных для восприятия серьезных механических и температурных нагрузок. Для изделий с высокими требованиями по пластичности, вязкости, коррозионной стойкости сплавы не применяются.

Среднеуглеродистые с C0,2-0,6%

Содержание марганца обычно находится в пределах 0,6-1,65%. Применяются при производстве продукции, запланированной для эксплуатации при высоких нагрузках. Обычно их производят спокойными. Упрочняются нагартовкой или термообработкой. Все стали этой группы могут подвергаться ковке. Данная металлопродукция широко применяется в машиностроении. Марки с высоким содержанием углерода (0,4-0,6%) востребованы при производстве железнодорожных рельсов, колес и осей вагонов.

Применяются при производстве продукции, запланированной для эксплуатации при высоких нагрузках. Обычно их производят спокойными. Упрочняются нагартовкой или термообработкой. Все стали этой группы могут подвергаться ковке. Данная металлопродукция широко применяется в машиностроении. Марки с высоким содержанием углерода (0,4-0,6%) востребованы при производстве железнодорожных рельсов, колес и осей вагонов.

Высокоуглеродистые – 0,6-2,0%

Повышение количества углерода до 1% приводит к росту прочности и твердости при постепенном снижении предела текучести и пластичности. При росте процентного соотношения C выше 1% начинается формирование грубой сетки из вторичного мартенсита, приводящей к понижению прочности материала. Поэтому стали с содержанием C более 1,3% практически не изготавливают.

Высокоуглеродистые марки имеют высокую себестоимость изготовления, обладают низкой пластичностью, плохо свариваются. Область применения этой группы достаточно ограничена – производство режущего инструмента, в том числе предназначенного для землеройной и сельскохозяйственной техники, изготовление высокопрочной проволоки.

Классификация конструкционных углеродистых сталей по качеству, их маркировка и применение

Конструкционные стали обыкновенного качества

Их производят в соответствии с ГОСТом 380-2005, в продажу поставляют в виде листового, сортового и фасонного проката. ГОСТ подразумевает выпуск следующих марок:

- Ст0;

- Ст1пс, Ст1сп, Ст1кп;

- Ст2пс, Ст2сп, Ст2кп;

- Ст3пс, Ст3сп, Ст3кп, Ст3Гсп, Ст3Гпс;

- Ст4пс, Ст4сп, Ст4кп;

- Ст5пс, Ст5сп, Ст5Гпс;

- Ст6пс, Ст6сп.

Буквенно-цифровая маркировка этой группы сплавов:

- Ст – сталь;

- цифры 0-6 обозначают номер марки;

- наличие в обозначении буквы «Г» указывает на присутствие марганца в количестве 0,8% и более;

- последние две буквы характеризуют степень раскисления, сп – спокойная, пс – полуспокойная, кп – кипящая.

Сталь качественная конструкционная

Изготавливается в соответствии с ГОСТом 1050-2-13 следующих марок – 05, 08, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 58, 60, а также марки 55ПП, 60ПП, 60ПП «селект» – пониженной прокаливаемости. В маркировке таких сплавов указывают степени раскисления, если они относятся к кипящим или полуспокойным, например 10 кп или 10 пс. Индекс сп в обозначении качественных конструкционных марок не указывается.

В маркировке таких сплавов указывают степени раскисления, если они относятся к кипящим или полуспокойным, например 10 кп или 10 пс. Индекс сп в обозначении качественных конструкционных марок не указывается.

Все, что вам нужно знать о стальных сплавах

Если вы когда-либо задавались вопросом, какой металл в мире используется чаще всего, вы можете быть удивлены (или не удивлены в этом отношении), узнав, что это сталь. Сталь прочна и широко используется. Многие объекты, с которыми мы с вами регулярно взаимодействуем, сделаны из стали. Тем не менее, учитывая ее популярность и применимость, многие люди относительно не осведомлены о различных свойствах, тонкостях и использовании стали. Если это правда для вас, вы, вероятно, найдете интересную информацию в этом посте.

Истоки современных стальных сплавов

Сталь впервые была получена путем добычи железной руды из земли, плавления руды в печи для удаления примесей и добавления углерода. Сегодняшний процесс производства стали предполагает переработку существующей стали. Добывается ли она на Земле или перерабатывается, сталь представляет собой комбинацию железа и углерода.

Добывается ли она на Земле или перерабатывается, сталь представляет собой комбинацию железа и углерода.

Поскольку сталь является полностью перерабатываемым материалом, нет ограничений на то, сколько раз сталь может быть повторно использована и перепрофилирована. По данным Американского института железа и стали,

«Североамериканские сталеплавильные печи потребляют почти 70 миллионов тонн отечественного стального лома при производстве новой стали… Используя стальной лом для производства новой стали, сталелитейная промышленность Северной Америки экономит энергию, выбросы, сырье и природные ресурсы.”

Кроме того, переработка стали не приводит к потере качества или прочности.

Группы сталей: нержавеющая, углеродистая, инструментальная и легированная

Когда вы впервые пытаетесь понять сталь, легко потерпите поражение. Отчасти это связано с тем, что сталь состоит из четырех различных групп. Немного разобравшись в этих группах, вы найдете информацию о стали более удобоваримой. К четырем группам относятся нержавеющая сталь, углерод, инструмент и сплав, и они сгруппированы по химическому составу.

К четырем группам относятся нержавеющая сталь, углерод, инструмент и сплав, и они сгруппированы по химическому составу.

Нержавеющая сталь

Нержавеющая сталь известна как самая коррозионно-стойкая из четырех групп. Нержавеющая сталь обычно включает хром, никель или молибден, причем эти сплавы составляют около 11-30 процентов стали.

Из четырех групп сталей наиболее широко известна нержавеющая сталь. Он обычно используется в пищевой и пищевой промышленности, в медицинских инструментах, оборудовании и бытовой технике.

Углеродистая сталь

Углеродистая сталь

и нержавеющая сталь содержат одни и те же основные компоненты железа и углерода, но их состав различается по содержанию сплава.Углеродистая сталь содержит менее 10,5% сплава. Обычно углеродистую сталь разбивают на три подкатегории: низкоуглеродистую сталь (0,03–0,15% углерода), среднеуглеродистую сталь (0,25–0,50% углерода) и высокоуглеродистую сталь (0,55–1,10% углерода).

По мере увеличения процентного содержания углерода сталь становится тверже, и ее становится труднее сгибать или сваривать. Чаще используются низкоуглеродистые стали из-за более низких производственных затрат, большей пластичности и простоты использования в производстве.Низкоуглеродистые стали более склонны к деформации под напряжением, тогда как высокоуглеродистые стали более склонны к разрушению под давлением. Низкоуглеродистые стали обычно используются в автомобильных панелях, болтах, приспособлениях, бесшовных трубах и стальных листах.

Чаще используются низкоуглеродистые стали из-за более низких производственных затрат, большей пластичности и простоты использования в производстве.Низкоуглеродистые стали более склонны к деформации под напряжением, тогда как высокоуглеродистые стали более склонны к разрушению под давлением. Низкоуглеродистые стали обычно используются в автомобильных панелях, болтах, приспособлениях, бесшовных трубах и стальных листах.

Инструментальная сталь

Инструментальная сталь имеет содержание углерода от 0,5% до 1,5%. Инструментальная сталь содержит другие добавки, в том числе вольфрам, хром, ванадий и молибден. Инструментальные стали известны своей твердостью и способностью удерживать режущую кромку при повышенных температурах.Это, в сочетании с устойчивостью к износу и деформации, делает инструментальную сталь идеально подходящей для использования при механической обработке и изготовлении инструмента.

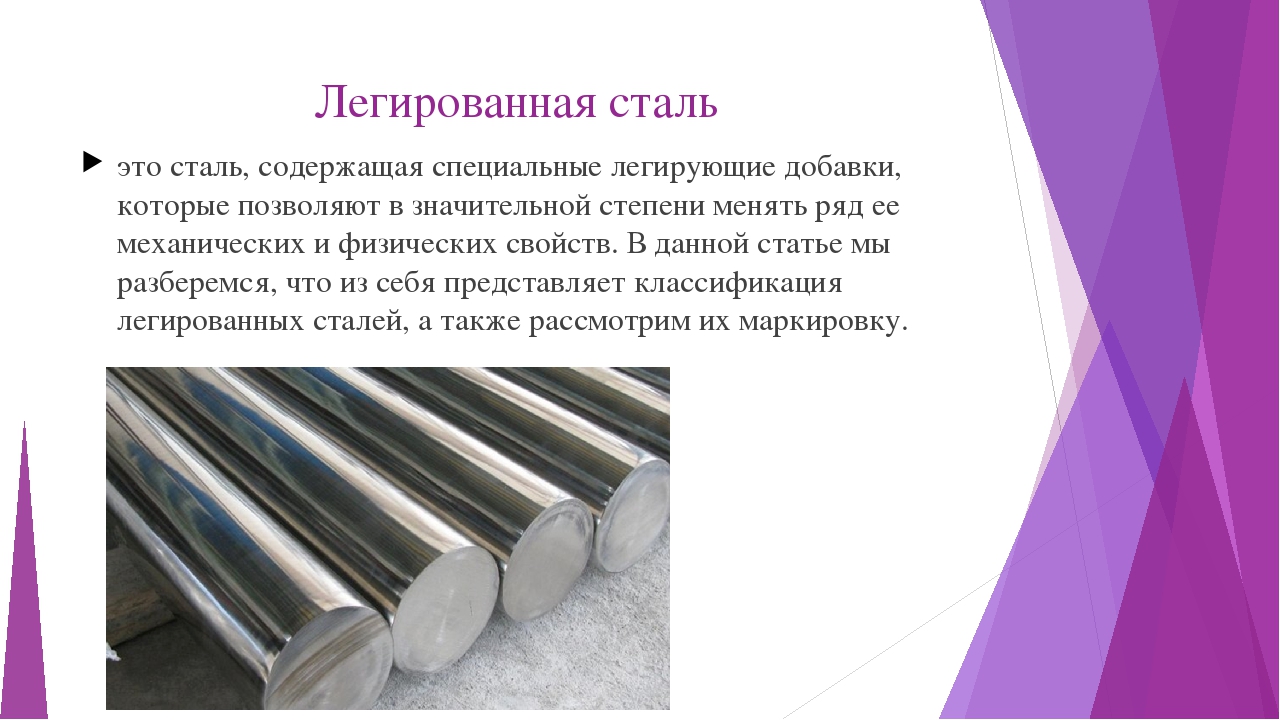

Легированная сталь

Если вы технический специалист, сталь, которая попадает в любую из этих четырех групповых классификаций, является сплавом, но я говорю не об этом. «Легированная сталь» отличается от «стальных сплавов». Итак, что такое легированная сталь? Легированная сталь — это сталь, в состав которой входит около 5% легирующих элементов. Эти легирующие элементы могут включать марганец, хром, ванадий, никель и вольфрам.Добавление легирующих элементов увеличивает общую обрабатываемость и коррозионную стойкость.

«Легированная сталь» отличается от «стальных сплавов». Итак, что такое легированная сталь? Легированная сталь — это сталь, в состав которой входит около 5% легирующих элементов. Эти легирующие элементы могут включать марганец, хром, ванадий, никель и вольфрам.Добавление легирующих элементов увеличивает общую обрабатываемость и коррозионную стойкость.

Легированная сталь

чаще всего используется для производства труб, особенно труб, связанных с энергетикой. Он также используется в производстве нагревательных элементов в таких приборах, как тостеры, столовое серебро, кастрюли и сковороды, а также коррозионностойкие контейнеры.

Надеюсь, вы лучше понимаете сталь в целом и четыре группы стали, на которые часто подразделяются: нержавеющая сталь, углеродистая сталь, инструментальная сталь и легированная сталь.Если вы хотите узнать больше о нержавеющей стали, вы можете бесплатно скачать нашу техническую документацию по стали:

Легированная сталь — обзор

13.

5 Легированная сталь

5 Легированная сталь

Легированные стали, используемые в гидротехнических стальных конструкциях, обычно также литые или кованые. Следовательно, обсуждение в предыдущем разделе также применимо к этим сталям. Примерами элементов из легированной стали в гидравлических затворах являются поршневые пальцы и нижние цапфы в косых воротах, цапфы в радиальных воротах и ролики в воротах вертикального подъема.Кроме того, в таблице 13.4 раздела 13.2.3 представлены некоторые типичные примеры применения легированной стали. В гидравлических затворах легированные стали обычно используются из-за их механических свойств, а не из-за коррозионной стойкости или по другим причинам.

Инженеры обычно избегают сварки углеродистой стали с легированной, поэтому свариваемость редко вызывает беспокойство. Это также относится к ремонту несплошностей литья или повреждений, вызванных рабочими нагрузками. Распространенной процедурой в таких случаях является дисквалификация отливки или поковки в целом, а не попытки отремонтировать ее с помощью сварки. В случаях, когда такого ремонта нельзя избежать, следует беспокоиться о свариваемости. В таком случае желательно ознакомиться с соответствующими результатами расследования. Хороший обзор возможностей сварки в таких случаях, например, представлен в работе. [33].

В случаях, когда такого ремонта нельзя избежать, следует беспокоиться о свариваемости. В таком случае желательно ознакомиться с соответствующими результатами расследования. Хороший обзор возможностей сварки в таких случаях, например, представлен в работе. [33].

Важно правильно определить механические и другие свойства конкретной легированной стали, прежде чем выбирать ее для применения в конструкции гидравлических затворов. Примером такой важности является безуспешное крупномасштабное применение марганцевой стали в шарнирных опорах европейских угловых ворот, как описано в Разделах 7.5.4 и 8.4.2.2. В данном случае повреждению способствовало так называемое деформационное упрочнение сплава марганцевой стали. Замечательным наблюдением является то, что подобное поведение оказалось очень желательным и желательным в других тяжелых условиях эксплуатации, например, в горных и карьерных машинах.

Поскольку детали из легированной стали обычно используются для облегчения движения затвора, смазка этих деталей часто является важной проблемой. Подробное обсуждение этого вопроса представлено в Разделе 11.6. Однако важно не только выбрать адекватные и экологически приемлемые смазочные материалы для изделий из легированной стали, но и обеспечить удобный способ их нанесения. С этой точки зрения был извлечен болезненный урок из строя подъемной цепи из легированной стали у ворот Лит-Вейр в Маасе, Нидерланды, упомянутой в Разделе 12.5.2. Непосредственной причиной этой неисправности была перегрузка и разрыв цепи подъемника, в основном из-за недостаточной смазки. В 2009 году цепь была заменена роликовой цепью из высоколегированной стали с тройными боковыми шинами, как показано на рис.13.11. Основным усовершенствованием стало устранение неэффективной и загрязняющей смазки цепи из крановой клетки и обеспечение услуг со столами для обслуживания цепей наверху подъемных башен. Работа этих таблиц технического обслуживания представлена на чертежах на рис. 13.12.

Подробное обсуждение этого вопроса представлено в Разделе 11.6. Однако важно не только выбрать адекватные и экологически приемлемые смазочные материалы для изделий из легированной стали, но и обеспечить удобный способ их нанесения. С этой точки зрения был извлечен болезненный урок из строя подъемной цепи из легированной стали у ворот Лит-Вейр в Маасе, Нидерланды, упомянутой в Разделе 12.5.2. Непосредственной причиной этой неисправности была перегрузка и разрыв цепи подъемника, в основном из-за недостаточной смазки. В 2009 году цепь была заменена роликовой цепью из высоколегированной стали с тройными боковыми шинами, как показано на рис.13.11. Основным усовершенствованием стало устранение неэффективной и загрязняющей смазки цепи из крановой клетки и обеспечение услуг со столами для обслуживания цепей наверху подъемных башен. Работа этих таблиц технического обслуживания представлена на чертежах на рис. 13.12.

Рис. 13.11. Новые цепи из высоколегированной стали для Lith Weir на Маасе, Нидерланды.

Photo Hollandia B.V.

Рис. 13.12. Стол для обслуживания цепей ворот Литовской плотины на Маасе.

Предоставлено Hollandia B.V. и Rijkswaterstaat Limburg.

Очевидно, что таблица техобслуживания, показанная на рис. 13.12, позволила не только обеспечить экологически безопасную и эффективную смазку цепей, но также провести тщательный осмотр, улучшить техническое обслуживание и, как следствие, снизить риск повторной поломки.

Нынешние взгляды инженерного корпуса армии США на применение легированных сталей в роликовых цепях для подъемников с гидравлическими затворами немного отличаются. Корпорация обычно рекомендует роликовые цепи с боковинами из алюминиевой бронзы и штифтами из нержавеющей стали.Детали таких цепочек можно увидеть на рис. 3.94 и 11.29 ранее в этой книге. См. Также обсуждение материалов цепи в Разделе 11.3.11.

Химический состав стали

Сталь — это сплав железа и других элементов. Некоторые элементы намеренно добавляются в железо с целью достижения определенных свойств и характеристик. Остальные элементы присутствуют случайно и не могут быть легко удалены. Такие элементы называются «следовыми» или «остаточными» элементами.

Остальные элементы присутствуют случайно и не могут быть легко удалены. Такие элементы называются «следовыми» или «остаточными» элементами.

Многие спецификации продуктов содержат обязательные требования к отчетности по определенным элементам, и они различаются. Большинство заводов обычно проводят анализ тепла, который включает в себя перечисленные ниже элементы. Хотя можно провести анализ других элементов, это чаще всего нецелесообразно или необходимо, если они не являются добавками (например, Pb — свинец, Sb — сурьма или Co — кобальт).

C — Углерод

Mn — Марганец

P — фосфор

S — Сера

Si — Кремний

Cu — медь

Ni — Никель

Cr — Хром

Mo — молибден

V — Ванадий

Cb (Nb) — Колумбий (ниобий)

Ti — Титан

Al — Алюминий

N — азот

B — Бор

Sn — олово

Ca — Кальций

Существуют тысячи стальных сплавов, и их классификация сложна и варьируется в зависимости от руководящего органа. Однако большинство из них можно в общих чертах сгруппировать в простую углеродистую сталь, сверхнизкоуглеродистую (ULC) сталь, высокопрочную низколегированную сталь (HSLA), легированную сталь, высоколегированную сталь (включая нержавеющую сталь и инструментальную сталь) и электротехническую сталь. Усовершенствованная высокопрочная сталь (AHSS) — это новейшая классификация сталей.

Однако большинство из них можно в общих чертах сгруппировать в простую углеродистую сталь, сверхнизкоуглеродистую (ULC) сталь, высокопрочную низколегированную сталь (HSLA), легированную сталь, высоколегированную сталь (включая нержавеющую сталь и инструментальную сталь) и электротехническую сталь. Усовершенствованная высокопрочная сталь (AHSS) — это новейшая классификация сталей.

Легирующие элементы часто служат для разных целей в разных сталях. Например, марганец способствует прочности и твердости стали в прокатанном состоянии, но другой важной характеристикой является его способность повышать прокаливаемость, что имеет решающее значение при термообработке.

Влияние легирующих элементов на свойства стали — огромная тема. Ниже приводится очень краткое изложение влияния перечисленных выше элементов на обычный плоский прокат. Более подробную информацию можно найти на веб-сайтах руководящих органов и информационных обществ по материалам, таких как ASM International.

Углерод является основным упрочняющим элементом стали. Твердость и прочность возрастают пропорционально увеличению содержания углерода примерно до 0,85%. Углерод отрицательно влияет на пластичность, свариваемость и вязкость.Диапазон содержания углерода в стали ULC обычно составляет 0,002 — 0,007%. Минимальный уровень углерода в простой углеродистой стали и HSLA составляет 0,02%. Марки углеродистой стали повышаются до 0,95%, стали HSLA — до 0,13%.

Твердость и прочность возрастают пропорционально увеличению содержания углерода примерно до 0,85%. Углерод отрицательно влияет на пластичность, свариваемость и вязкость.Диапазон содержания углерода в стали ULC обычно составляет 0,002 — 0,007%. Минимальный уровень углерода в простой углеродистой стали и HSLA составляет 0,02%. Марки углеродистой стали повышаются до 0,95%, стали HSLA — до 0,13%.

Марганец присутствует во всех товарных сталях в качестве добавки и вносит значительный вклад в прочность и твердость стали почти таким же образом, но в меньшей степени, чем углерод. Марганец улучшает ударную вязкость при низких температурах. Увеличение содержания марганца снижает пластичность и свариваемость.Типичное содержание марганца составляет 0,20 — 2,00%.

Фосфор чаще всего является остатком, но может быть добавкой. В качестве добавки увеличивает твердость и прочность на разрыв. Это отрицательно сказывается на пластичности, свариваемости и вязкости. Фосфор также используется в повторно фосфорированной высокопрочной стали для автомобильных кузовных панелей. Обычно остаточные количества составляют менее 0,020%.

Обычно остаточные количества составляют менее 0,020%.

Сера присутствует в сырье, используемом при производстве чугуна. Сталеплавильный процесс предназначен для его удаления, поскольку он почти всегда является вредной примесью.Типичное количество в товарной стали составляет 0,012%, а в формуемой HSLA — 0,005%.

Кремний может быть добавкой или остатком. В качестве добавки он увеличивает прочность, но в меньшей степени, чем марганец. Типичная минимальная добавка составляет 0,10%. Для применений после цинкования желаемый остаточный максимум составляет 0,04%.

Медь, никель, хром (хром), молибден (молибден) и олово являются наиболее часто встречающимися остатками в стали. Их количество контролируется управлением ломом в процессе выплавки стали.Обычно указанные максимальные остаточные количества составляют 0,20%, 0,20%, 0,15% и 0,06% соответственно для меди, никеля, хрома и молибдена, но допустимые пределы зависят в основном от требований к продукту. Медь, никель, хром и молибден, когда они являются добавками, оказывают очень специфическое улучшающее воздействие на сталь. Максимальный остаточный остаток олова обычно не указывается, но его содержание в стали обычно поддерживается на уровне 0,03% или менее из-за его вредных свойств.

Максимальный остаточный остаток олова обычно не указывается, но его содержание в стали обычно поддерживается на уровне 0,03% или менее из-за его вредных свойств.

Ванадий, колумбий и титан — это упрочняющие элементы, которые добавляют в сталь по отдельности или в комбинации.В очень малых количествах они могут иметь очень значительный эффект, поэтому их называют микросплавами. Типичные количества составляют от 0,01 до 0,10%. В сверхнизкоуглеродистую сталь титан и колумбий добавляются в качестве «стабилизирующих» агентов (что означает, что они объединяются с углеродом и азотом, остающимися в жидкой стали после вакуумной дегазации). Конечный результат — превосходная формуемость и качество поверхности.

Алюминий используется в основном как раскислитель в сталеплавильном производстве, соединяясь с кислородом в стали с образованием оксидов алюминия, которые могут всплывать в шлаке.Обычно 0,01% считается минимумом, требуемым для «стали, убитой алюминием». Алюминий действует как измельчитель зерна во время горячей прокатки, объединяясь с азотом с образованием осадков нитрида алюминия. При последующей переработке можно контролировать выделение нитрида алюминия, чтобы повлиять на свойства змеевика.

При последующей переработке можно контролировать выделение нитрида алюминия, чтобы повлиять на свойства змеевика.

Азот может попадать в сталь в качестве примеси или преднамеренной добавки. Обычно остаточные уровни ниже 0,0100 (100 частей на миллион).

Бор чаще всего добавляют в сталь для повышения ее прокаливаемости, но в низкоуглеродистые стали его можно добавлять для связывания азота и уменьшения удлинения при пределе текучести, что сводит к минимуму разрывы рулонов.В то же время при надлежащей обработке продукт будет иметь отличную формуемость. Для этого его добавляют в количестве примерно до 0,009%. Остаток в стали обычно составляет менее 0,0005%.

Кальций добавляется в сталь для контроля формы сульфидов с целью улучшения формуемости (он соединяется с серой с образованием круглых включений). Он обычно используется в стали HSLA, особенно при более высоких уровнях прочности. Типичная добавка составляет 0,003%.

различных типов и свойств стали

По данным Всемирной ассоциации производителей стали, существует более 3500 различных марок стали, обладающих уникальными физическими, химическими и экологическими свойствами.

По сути, сталь состоит из железа и углерода, хотя именно количество углерода, а также уровень примесей и дополнительных легирующих элементов определяют свойства каждой марки стали.

Содержание углерода в стали может варьироваться от 0,1% до 1,5%, но наиболее широко используемые марки стали содержат только 0,1% -0,25% углерода. Такие элементы, как марганец, фосфор и сера, присутствуют во всех сортах стали, но, в то время как марганец оказывает положительное влияние, фосфор и сера вредны для прочности и долговечности стали.

Различные типы стали производятся в соответствии со свойствами, необходимыми для их применения, и используются различные системы классификации для различения сталей на основе этих свойств.

Сталь можно условно разделить на четыре группы в зависимости от их химического состава:

- Углеродистые стали

- Легированные стали

- Нержавеющая сталь

- Инструментальная сталь

В таблице ниже показаны типичные свойства сталей при комнатной температуре (25 ° C). Широкий диапазон предела прочности на разрыв, предела текучести и твердости во многом обусловлен различными условиями термообработки.

Широкий диапазон предела прочности на разрыв, предела текучести и твердости во многом обусловлен различными условиями термообработки.

Углеродистые стали

Углеродистые стали содержат следовые количества легирующих элементов и составляют 90% от общего объема производства стали. Углеродистые стали можно разделить на три группы в зависимости от содержания в них углерода:

- Низкоуглеродистые стали / Мягкие стали содержат до 0,3% углерода

- Среднеуглеродистые стали содержат 0.3-0,6% углерода

- Высокоуглеродистая сталь содержит более 0,6% углерода

Легированные стали

Легированные стали содержат легирующие элементы (например, марганец, кремний, никель, титан, медь, хром и алюминий) в различных пропорциях, чтобы влиять на свойства стали, такие как ее прокаливаемость, коррозионная стойкость, прочность, формуемость, свариваемость или пластичность. Применения легированной стали включают трубопроводы, автозапчасти, трансформаторы, генераторы и электродвигатели.

Нержавеющая сталь

Нержавеющие стали обычно содержат от 10 до 20% хрома в качестве основного легирующего элемента и ценятся за высокую коррозионную стойкость. Сталь, содержащая более 11% хрома, примерно в 200 раз более устойчива к коррозии, чем низкоуглеродистая сталь. Эти стали можно разделить на три группы в зависимости от их кристаллической структуры:

- Аустенитные: аустенитные стали немагнитны и не подвергаются термообработке и обычно содержат 18% хрома, 8% никеля и менее 0%.8% углерода. Аустенитные стали составляют самую большую часть мирового рынка нержавеющей стали и часто используются в пищевом оборудовании, кухонной утвари и трубопроводах.

- Ферритные: Ферритные стали содержат следовые количества никеля, 12-17% хрома, менее 0,1% углерода, а также другие легирующие элементы, такие как молибден, алюминий или титан. Эти магнитные стали не могут быть упрочнены термической обработкой, но могут быть упрочнены холодной обработкой.

- Мартенситные: Мартенситные стали содержат 11-17% хрома, менее 0.4% никеля и до 1,2% углерода. Эти магнитные и термообрабатываемые стали используются в ножах, режущих инструментах, а также в стоматологическом и хирургическом оборудовании.

Инструментальная сталь

Инструментальные стали содержат вольфрам, молибден, кобальт и ванадий в различных количествах для повышения термостойкости и долговечности, что делает их идеальными для режущего и сверлильного оборудования.

Стальные изделия также можно разделить по формам и областям применения:

- Длинные / трубчатые изделия включают стержни и стержни, рельсы, проволоку, уголки, трубы, а также формы и секции.Эти продукты обычно используются в автомобильной и строительной отраслях.

- Плоские изделия включают пластины, листы, бухты и полосы. Эти материалы в основном используются в автомобильных деталях, бытовой технике, упаковке, судостроении и строительстве.

- Прочая продукция включает клапаны, фитинги и фланцы и в основном используются в качестве материалов для трубопроводов.

Классификация углеродистых и низколегированных сталей

Американский институт чугуна и стали (AISI) определяет углеродистую сталь следующим образом: Сталь считается углеродистой сталью, если не указано или не требуется минимальное содержание хрома, кобальта, колумбия [ниобия], молибдена, никеля, титана, вольфрама, ванадия или цирконий или любой другой элемент, добавляемый для получения желаемого эффекта легирования; когда указанный минимум для меди не превышает 0.40 процентов; или когда максимальное содержание, указанное для любого из следующих элементов, не превышает указанных процентных значений: марганец 1,65, кремний 0,60, медь 0,60.

Стали

можно классифицировать по множеству различных систем в зависимости от:

- Состав, например углеродистая, низколегированная или нержавеющая сталь.

- Методы производства, такие как мартеновские, кислородно-кислородные или электрические печи.

- Метод чистовой обработки, такой как горячая или холодная прокатка

- Форма продукта, такая как прутковая плита, лист, полоса, трубы или структурная форма

- Практика раскисления, такая как сталь с убитым, полузабитым, укупорочным покрытием или с ободком

- Микроструктура, такая как ферритная, перлитная и мартенситная

- Требуемый уровень прочности, как указано в стандартах ASTM

- Термическая обработка, такая как отжиг, закалка и отпуск, а также термомеханическая обработка

- Дескрипторы качества, такие как качество поковки и товарное качество.

Углеродистая сталь

Американский институт железа и стали (AISI) определяет углеродистую сталь следующим образом:

Сталь считается углеродистой сталью, если не указано или не требуется минимальное содержание хрома, кобальта, колумбия [ниобия], молибдена, никеля, титана, вольфрама, ванадия или циркония, или любого другого элемента, добавляемого для получения желаемого легирующего эффекта. ; когда указанный минимум для меди не превышает 0,40 процента; или когда максимальное содержание, указанное для любого из следующих элементов, не превышает указанных процентных соотношений: марганец 1.65, кремний 0,60, медь 0,60.

; когда указанный минимум для меди не превышает 0,40 процента; или когда максимальное содержание, указанное для любого из следующих элементов, не превышает указанных процентных соотношений: марганец 1.65, кремний 0,60, медь 0,60.

Углеродистая сталь может быть классифицирована в соответствии с различными методами раскисления как сталь с оправой, покрытая оболочкой, полузатопленная или раскисленная сталь. Практика раскисления и процесс производства стали будут влиять на свойства стали. Однако изменения содержания углерода имеют наибольшее влияние на механические свойства, при этом увеличение содержания углерода приводит к увеличению твердости и прочности. Таким образом, углеродистые стали обычно классифицируются в соответствии с их содержанием углерода.Вообще говоря, углеродистые стали содержат до 2% легирующих элементов и могут быть подразделены на низкоуглеродистые, среднеуглеродистые, высокоуглеродистые и сверхвысокуглеродистые стали; каждое из этих обозначений обсуждается ниже.

В целом углеродистые стали являются наиболее часто используемыми сталями. Более 85% стали, производимой и поставляемой в США, составляет углеродистая сталь.

Низкоуглеродистая сталь содержит до 0,30% C. Самая большая категория стали этого класса — плоский прокат (лист или полоса), обычно в холоднокатаном и отожженном состоянии.Содержание углерода в этих сталях с высокой формуемостью очень низкое, менее 0,10% C и до 0,4% Mn. Типичное применение — панели кузова автомобилей, жесть и изделия из проволоки.

Для листового стального проката и профилей содержание углерода может быть увеличено примерно до 0,30%, а марганца — до 1,5%. Эти материалы могут быть использованы для штамповки, поковок, бесшовных труб и котельной плиты.

Среднеуглеродистые стали аналогичны низкоуглеродистым сталям, за исключением того, что содержание углерода колеблется от 0.От 30 до 0,60% и марганца от 0,60 до 1,65%. Увеличение содержания углерода примерно до 0,5% с сопутствующим увеличением марганца позволяет использовать среднеуглеродистые стали в закаленном и отпущенном состоянии. Использование среднеуглеродистых марганцевых сталей включает валы, оси, шестерни, коленчатые валы, муфты и поковки. Стали с содержанием углерода от 0,40 до 0,60% также используются для изготовления рельсов, железнодорожных колес и осей рельсов.

Использование среднеуглеродистых марганцевых сталей включает валы, оси, шестерни, коленчатые валы, муфты и поковки. Стали с содержанием углерода от 0,40 до 0,60% также используются для изготовления рельсов, железнодорожных колес и осей рельсов.

Высокоуглеродистые стали содержат от 0,60 до 1,00% C с содержанием марганца от 0.От 30 до 0,90%. Высокоуглеродистые стали используются для изготовления пружинных материалов и высокопрочной проволоки.

Сверхвысокоуглеродистая сталь — это экспериментальные сплавы, содержащие от 1,25 до 2,0% C. Эти стали подвергаются термомеханической обработке для получения микроструктур, состоящих из ультратонких равноосных зерен сферических, прерывистых частиц доэвтектоидного карбида.

Стали высокопрочные низколегированные

Высокопрочные низколегированные (HSLA) стали или микролегированные стали предназначены для обеспечения лучших механических свойств и / или большей устойчивости к атмосферной коррозии, чем обычные углеродистые стали в обычном смысле, потому что они предназначены для удовлетворения определенных механических свойств, а не химический состав.

Стали HSLA имеют низкое содержание углерода (0,05–0,25% C) для обеспечения адекватной формуемости и свариваемости, а также содержание марганца в них до 2,0%. Небольшие количества хрома, никеля, молибдена, меди, азота, ванадия, ниобия, титана и циркония используются в различных комбинациях.

Классификация HSLA:

- Погодостойкая сталь , показывающая превосходную стойкость к атмосферной коррозии

- Контрольно-прокатные стали , горячекатаные в соответствии с заданным графиком прокатки, разработанные для развития сильно деформированной аустенитной структуры, которая при охлаждении преобразуется в очень мелкую равноосную ферритную структуру

- Стали с пониженным перлитом , усиленные очень мелкозернистым ферритом и дисперсионным упрочнением, но с низким содержанием углерода и, следовательно, с небольшим содержанием перлита в микроструктуре или без него

- Микролегированные стали с очень небольшими добавками таких элементов, как ниобий, ванадий и / или титан, для измельчения зерна и / или дисперсионного твердения

- Сталь с игольчатым ферритом , очень низкоуглеродистые стали с достаточной способностью к закалке для превращения при охлаждении в очень мелкую высокопрочную структуру игольчатого феррита, а не в обычную структуру многоугольного феррита

- Двухфазная сталь , обработанная до микроструктуры феррита, содержащей небольшие равномерно распределенные области высокоуглеродистого мартенсита, в результате получается продукт с низким пределом текучести и высокой скоростью деформационного упрочнения, что обеспечивает высокую прочность стали превосходной формуемости.

Различные типы сталей HSLA могут также иметь небольшие добавки кальция, редкоземельных элементов или циркония для контроля формы сульфидных включений.

Стали низколегированные

Низколегированные стали представляют собой категорию черных металлов, которые демонстрируют механические свойства, превосходящие простые углеродистые стали, благодаря добавкам легирующих элементов, таких как никель, хром и молибден. Общее содержание сплава может варьироваться от 2,07% до уровней чуть ниже, чем у нержавеющих сталей, которые содержат минимум 10% Cr .

Для многих низколегированных сталей основной функцией легирующих элементов является повышение прокаливаемости с целью оптимизации механических свойств и ударной вязкости после термообработки. В некоторых случаях, однако, используются легирующие добавки, чтобы уменьшить ухудшение состояния окружающей среды при определенных условиях эксплуатации.

Как и стали в целом, низколегированные стали можно классифицировать по:

- Химический состав , например никелевые стали, хромоникелевые, молибденовые, хромомолибденовые стали

- Термическая обработка , такая как закалка и отпуск, нормализация и отпуск, отжиг.

Из-за большого разнообразия возможных химических составов и того факта, что некоторые стали используются в более чем одном термически обработанном состоянии, существует некоторое совпадение между классификациями легированных сталей. В этой статье рассматриваются четыре основные группы легированных сталей: (1) низкоуглеродистые закаленные и отпущенные (QT) стали, (2) среднеуглеродистые сверхвысокопрочные стали, (3) подшипниковые стали и (4) жаропрочные стали. стойкие хромомолибденовые стали.

Низкоуглеродистая закаленная и отпущенная сталь сочетает в себе высокий предел текучести (от 350 до 1035 МПа) и высокую прочность на растяжение с хорошей ударной вязкостью, пластичностью, коррозионной стойкостью или свариваемостью.Различные стали имеют разные комбинации этих характеристик в зависимости от их предполагаемого применения. Однако некоторые стали, такие как HY-80 и HY-100, подпадают под военные спецификации. Перечисленные стали используются в основном в качестве листового металла. Некоторые из этих сталей, а также другие подобные стали производятся в виде поковок или отливок.

Некоторые из этих сталей, а также другие подобные стали производятся в виде поковок или отливок.

Среднеуглеродистые сверхвысокопрочные стали — это конструкционные стали с пределом текучести, который может превышать 1380 МПа. Многие из этих сталей имеют обозначения SAE / AISI или являются патентованными составами.Формы продукции включают заготовку, пруток, пруток, поковки, лист, трубы и сварочную проволоку.

Подшипниковые стали , используемые для шариковых и роликовых подшипников, состоят из низкоуглеродистой (от 0,10 до 0,20% C ) цементированной стали и высокоуглеродистой (-1,0% C) стали с сквозной закалкой. Многие из этих сталей имеют обозначения SAE / AISI.

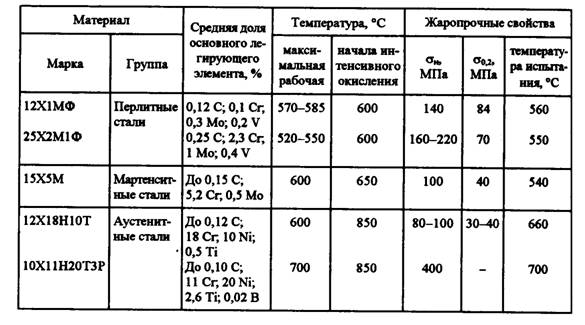

Хромомолибденовые жаропрочные стали содержат от 0,5 до 9%, Cr, и от 0,5 до 1.0% Пн . Содержание углерода обычно ниже 0,2%. Хром обеспечивает улучшенную стойкость к окислению и коррозии, а молибден увеличивает прочность при повышенных температурах. Обычно они поставляются в нормализованном и отпущенном, закаленном и отпущенном состоянии или в отожженном состоянии. Хром-молибденовые стали широко используются в нефтяной и газовой промышленности, в ископаемом топливе и на атомных электростанциях.

Обычно они поставляются в нормализованном и отпущенном, закаленном и отпущенном состоянии или в отожженном состоянии. Хром-молибденовые стали широко используются в нефтяной и газовой промышленности, в ископаемом топливе и на атомных электростанциях.

Содержание углерода, классификация сталей и легированные стали

Как правило, углерод — самый важный коммерческий стальной сплав.Увеличение содержания углерода увеличивает твердость и прочность, а также улучшает прокаливаемость. Но углерод также увеличивает хрупкость и снижает свариваемость из-за его тенденции к образованию мартенсита. Это означает, что содержание углерода может быть как благословением, так и проклятием, когда дело касается товарной стали.

И хотя есть стали с содержанием углерода до 2 процентов, они являются исключением. Большая часть стали содержит менее 0,35 процента углерода. Чтобы представить это в перспективе, имейте в виду, что это 35/100 от 1 процента.

Теперь любая сталь с содержанием углерода от 0,35 до 1,86 процента может быть упрочнена с использованием цикла термо-закалка-отпуск. Большинство коммерческих сталей подразделяются на одну из трех групп:

- Простые углеродистые стали

- Низколегированные стали

- Высоколегированные стали

Обычные углеродистые стали

Эти стали обычно представляют собой железо с содержанием углерода менее 1%, плюс небольшое количество марганца, фосфора, серы и кремния. Свариваемость и другие характеристики этих сталей в первую очередь зависят от содержания углерода, хотя легирующие и остаточные элементы оказывают незначительное влияние.

Обычные углеродистые стали подразделяются на четыре группы:

- Низкие

- Средние

- Высокие

- Очень высокие

Низкие . Часто называемые мягкими сталями, низкоуглеродистые стали содержат менее 0,30 процента углерода и являются наиболее часто используемыми марками. Они хорошо обрабатывают и сваривают и более пластичны, чем стали с более высоким содержанием углерода.

Они хорошо обрабатывают и сваривают и более пластичны, чем стали с более высоким содержанием углерода.

Средний . Среднеуглеродистые стали содержат от 0,30 до 0,45 процента углерода. Повышенное содержание углерода означает повышение твердости и прочности на разрыв, снижение пластичности и более сложную обработку.

Высокая . Сваривать эти стали с содержанием углерода от 0,45 до 0,75% может быть сложно. Предварительный нагрев, последующий нагрев (для контроля скорости охлаждения), а иногда даже нагрев во время сварки становятся необходимыми для получения приемлемых сварных швов и контроля механических свойств стали после сварки.

Очень высокий . Высокоуглеродистые стали с содержанием углерода до 1,50% используются для изготовления изделий из твердой стали, таких как металлорежущие инструменты и пружины грузовых автомобилей. Как и высокоуглеродистые стали, они требуют термической обработки до, во время и после сварки для сохранения своих механических свойств.

Низколегированные стали

Когда эти стали предназначены для сварки, их содержание углерода обычно ниже 0,25 процента и часто ниже 0,15 процента. Типичные сплавы включают никель, хром, молибден, марганец и кремний, которые повышают прочность при комнатной температуре и повышают ударную вязкость при низких температурах.

Эти сплавы в правильном сочетании могут улучшить коррозионную стойкость и повлиять на реакцию стали на термическую обработку. Но добавленные сплавы также могут отрицательно повлиять на склонность к растрескиванию, поэтому рекомендуется использовать с ними процессы сварки с низким содержанием водорода.Также может потребоваться предварительный нагрев. Это можно определить с помощью формулы углеродного эквивалента, которую мы рассмотрим в одном из следующих выпусков.

Высоколегированные стали

По большей части мы говорим здесь о нержавеющей стали, наиболее важной коммерческой высоколегированной стали. Нержавеющие стали содержат не менее 12 процентов хрома, и многие из них имеют высокое содержание никеля. Три основных типа нержавеющей стали:

Три основных типа нержавеющей стали:

- Аустенитная

- Ферритная

- Мартенситная

Мартенситная нержавеющая сталь составляет марки столовых приборов.Они имеют наименьшее количество хрома, обладают высокой способностью к закалке и требуют как предварительного, так и последующего нагрева при сварке, чтобы предотвратить растрескивание в зоне термического влияния (HAZ).