Термообработанное дерево: Термообработанная древесина — технология изготовления, преимущества, характеристики, свойства

alexxlab

alexxlab- 0

Термообработанная древесина — технология изготовления, преимущества, характеристики, свойства

Термообработанная древесина решила бы проблемы наших предков, которые, чтобы защитить сваи от гниения при строительстве причалов и временных жилищ, обжигали их в пламени костра. Это делало материалсухим и ломким. Современный метод термообработки позволяет получить долговечную древесину со стабильностью по размерам.

Исторический обзор

Использование термообработки для изменения свойств древесины не является новшеством. В течении нескольких десятилетий проводились исследования в разных странах. Первый процесс высокотемпературной сушки древесины был проведен в 1920 году. В основном удалось уменьшить равновесное содержание влаги, чтобы предотвратить набухание древесины при эксплуатации.

Последующие эксперименты доказали, что нагревание сырья в газообразных атмосферах исключает вероятность его разбухания и усадки. Термообработанная древесина становится устойчивой к разрушительной силе грибка без процесса уплотнения.

Изделия из модифицированной древесины не имели большого успеха на промышленном рынке, вероятно, из-за доступности в то время высококачественного сырья.

К термообработанной древесине как к материалу вновь проявили интерес в конце прошлого века. Это обусловлено вырубкой субтропических лесов, повышением спроса на устойчивые строительные материалы и усилением ограничительных норм, сокращающих использование токсичных химических веществ.

Начиная с 2000-х годов исследования проводились во всем мире. В Нидерландах, Германии и Финляндии открылись первые предприятия, которые промышленным способом начали обрабатывать пиломатериалы температурным режимом.

Технологический процесс изготовления

Модификация древесины — способ, позволяющий защитить материал от изменения содержания влаги. Термическую обработку проводят в атмосфере с низкой концентрацией кислорода, чтобы исключить возможность возгорания.

Условия процесса различаются от используемого защитного газа (азот, пар), влажности среды, способов теплообмена, использования масел,вакуума и реинтродукции дыма.

Производство не оказывает значительного пагубного действия на окружающую среду. Тепло и дым поступает в специальные камеры для конденсирования и очищения. Термообработанная древесина в конце жизненного цикла подвергается переработке без вредных отходов.

Модифицировать можно любую натуральную древесину. Методы сушки на предприятиях запатентованы, способы обработки газом варьируются от желаемого результата. Скорость нагрева и охлаждения зависит от используемых пород дерева и размеров досок.

Технология изготовления сводится к двух этапной термической обработке, которая влияет на анатомическую структуру древесины без каких-либо ограничений для дальнейшего использования.

Сушка

Основной и продолжительный процесс. Древесину выдерживают несколько часов при температурах значительно выше тех, что используют для обычной сушки. Химические изменения приводят к низкому равновесному содержанию воды. Остаточная влажность в древесине достигает 0%. Это условие повышает биологическую стойкость термообработанного материала, содержание влаги недостаточно для роста и развития грибков. Длительность фазы напрямую зависит от влажности сырья, породы дерева и размеров доски.

Длительность фазы напрямую зависит от влажности сырья, породы дерева и размеров доски.

Единого стандарта процесса нет, скорее существует ряда аналогичных подходов. Каждый основан на нагревании древесины в инертной атмосфере несколько часов до температуры примерно 190º C.

Процесс термообработки отличается в деталях. Типичным признают объединение двух стадий: начальную гидротермолиза (сушка) и сухого отверждения. Чтобы добиться избирательной степени деполимеризации гемицеллюлозы, создают относительно мягкие условия для ограничения нежелательных побочных реакций, которые впоследствии повлияют отрицательно на механические свойства древесины.

Термообработка

Длится фаза несколько часов. Общая потребность в энергии в два-три раза выше, чем при цикле сушки. Соблюдение технологии изготовления требует специальных печей, которые отличаются от обычных сложными инженерными разработками.

Ключевые изменения в результате процесса:

- пониженное равновесное содержание влаги;

- достижение класса прочности 2 и 3;

- снижение от 15% до 40% усадки и набухания;

- уменьшение прочности на изгиб до 15%.

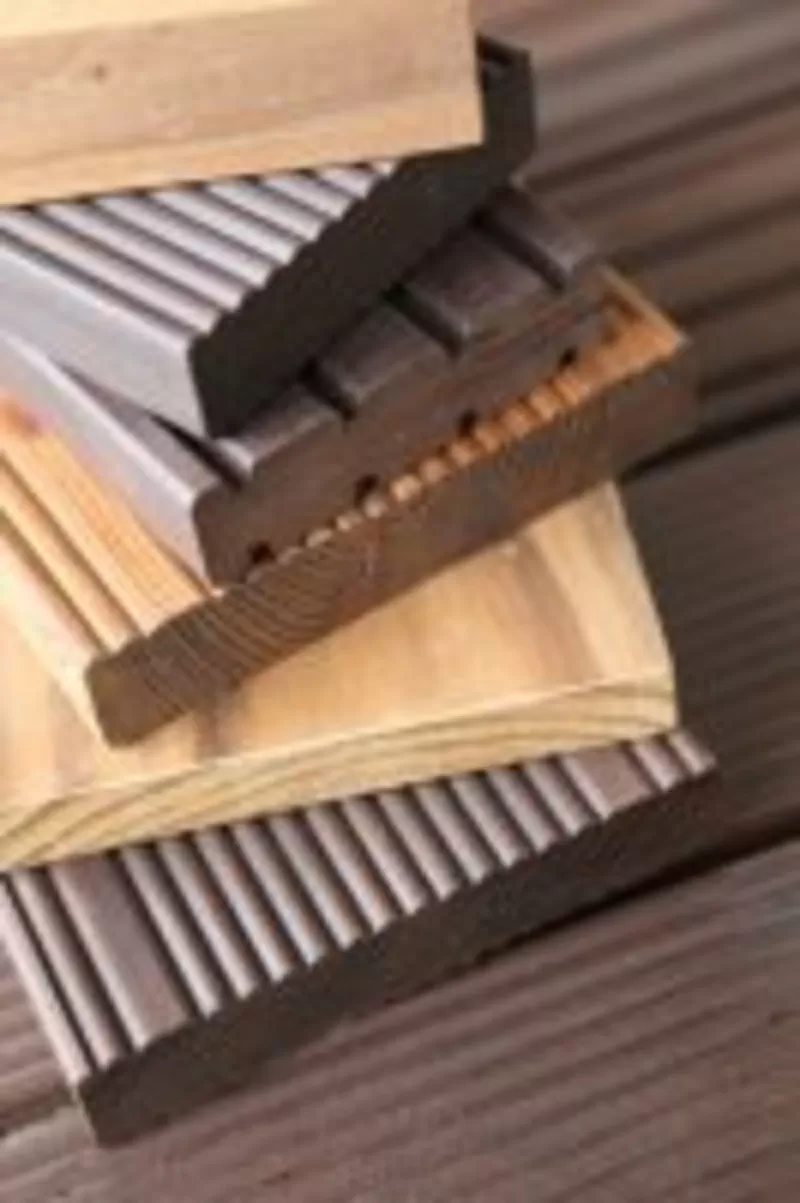

Цветовая гамма

Цвет является важным свойством для конечного потребителя.В некоторых случаях это основной фактор для выбора конкретной древесины, исходя из эстетических соображений.

Потемнение в процессе обработки — важное преимущество,придающее древесине ценный аспект в некоторых странах. Изменение цвета, вплоть до черного, обусловлен распадом гемицеллюлозы, компонентов экстрактивных веществ и образованием продуктов окисления, таких как хиноны.

Поскольку древесина равномерно обработана по всей поверхности, цвет также органично распределяется. Оттенки могут быть самые разные, от светло-песочного, до глубокого коричневого и даже черного.

Свойства

Термообработанная древесина не токсична и поэтому не имеет ограничений в применении. Степень улучшения по классу прочности от 5 до 2, на показатель влияет уровень воздействия при производственном процессе. Чем меньше значение коэффициента, тем больше выбранная термообработанная древесина подходит для использования на открытых пространствах, долговечнее при контакте с землей.

Но такое улучшение происходит за счет потери механических свойств. Дерево становится ломким. Одновременно термообработанная древесина имеет пониженную гигроскопичность, улучшенную стабильность геометрических размеров.

Теплоизоляционная способность термообработанной древесины увеличивается на треть.

Поверхности плохо подвергаются склейке из-за компактных размеров и сниженной гигроскопичности.

Термообработанная древесина хорошо поддается окрашиванию любыми лаками и красками.

Преимущества модифицированной древесины

- Экологически чистый материал.

- Привлекательные и элегантные цвета древесины.

- Высокая стабильность размеров.

- Низкое сжатие и расширение.

- Устойчивость к гнили, насекомым.

- Долговечность.

- Сохранение внешнего вида и характеристик.

- Низкие эксплуатационные расходы.

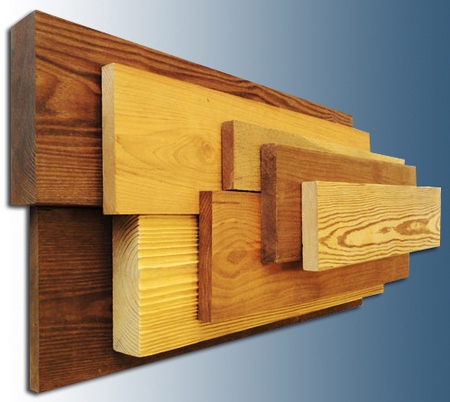

Северные европейские хвойные породы — преобладающее сырье для производства термообработанного материала. Конечный продукт находит применение в облицовке, изготовлении настилов, дверных и оконных рам, садовой мебели.

Конечный продукт находит применение в облицовке, изготовлении настилов, дверных и оконных рам, садовой мебели.

Эстетическое преимущество — приобретенный теплый коричневый цвет древесины. Тополь, самый важный из лиственных пород, привлекает внимание и используется для облицовки и сайдинга. Бук, ясень, тик и береза подходят для изготовления мебели.

Большинство стран континентальной Европы имеют хорошо налаженное производство термообработанной древесины. Основой успеха материала служат стабильность, безопасность, долговечность, эстетичность. Чем больше архитекторы и инженеры знакомятся с преимуществами продукта, тем чаще используют его в проектах. Следует ожидать увеличения интереса и спроса на термообработанную древесину.

свойства, применение, технология производства своими руками

Среди отделочных материалов широкую востребованность и популярность на рынке получила термообработанная древесина, которая отличается уникальными эксплуатационными характеристиками, эстетичным внешним видом и большой сферой применения. Термодревесина является прекрасным аналогом натурального дерева.

Термодревесина является прекрасным аналогом натурального дерева.

Свойства и сфера применения

Древесина представляет собой экологически чистый природный материал, который имеет прекрасную фактуру и абсолютно безопасен для здоровья человека. Однако без дополнительной обработки дерево не способно противостоять неблагоприятным внешним факторам таким, как повышенная влажность, действие биологических микроорганизмов и насекомых.

Современный метод обработки древесного сырья термомодификация позволил получить новый качественный отделочный материал, который нашел широкую востребованность на рынке. Термодревесина – пиломатериал, прошедший дополнительную термическую обработку при температуре от 180 до 240 градусов без применения синтетических добавок и составов.

Термодревесина представляет собой уникальный отделочный материал, сочетающий в себе экологичный состав и удивительные физико-механические свойства:

- Стабильность размеров при воздействии неблагоприятных факторов окружающей среды – температур и влаги (в отличие от необработанной древесины этот показатель улучшается в 10-15 раз, снижение риска набухания во влажной среде сокращается до 90%).

- Гигроскопичность. Влажность древесины снижается до 4-8 процентов, что существенно ниже по сравнению с промышленной сушкой пиломатериала в специальных камерах. Способность к поглощению влаги у термодревесины снижается в 5-6 раз. При длительном пребывании во влажной среде и непосредственно в воде максимальная влажность сырья не превышает 9-10 процентов, естественное высыхание происходит практически моментально.

- Длительный срок службы, устойчивость к биологическому повреждению. Обработка древесины в условиях высоких температур приводит к разложению полисахаридов, что при условии низкой влажности сырья сводит к минимуму риск повреждения микроорганизмами, плесенью и грибком.

- Высокая теплопроводность. Термодревесина является идеальным материалом для отделки бани и сауны, поскольку ее теплоизоляционные характеристики на 30 процентов выше, чем у натурального дерева.

- Высокая плотность древесины обеспечивает отталкивание воды без дополнительной обработки, пиломатериал не впитывает влагу из воздуха.

Древесина после термообработки устойчива к механическому воздействию.

Древесина после термообработки устойчива к механическому воздействию. - Экологическая чистота, абсолютная безопасность для организма человека и окружающей среды.

- Высокая пожарная безопасность. Твердость и плотность термически обработанной древесины обуславливают медленное разгорание сырья.

- Эстетичный внешний вид термодревесины. После термической обработки декоративные свойства пиломатериала заметно улучшаются – проявляется эффектная структура дерева и благородный темный оттенок. Термообработка придает даже недорогим породам древесины облик ценных пород.

Термодревесина находит широкое применение для внутренней и наружной отделки домов, бани и сауны. Благодаря высокой прочности, стабильности размеров и устойчивости к неблагоприятным внешним факторам фасад из термически обработанной древесины не потеряет свой первоначальный внешний вид даже спустя длительное время.

Однако высокая стоимость пиломатериала обуславливает его экономическую нецелесообразность для использования в качестве внутреннего декора (отделки стен и пола). Термически обработанная древесина наиболее востребована в следующих областях: фасады, террасы, открытые уличные площадки, веранды, беседки, заборы, ограждения, декоративные изделия (напольное покрытие, мебель для улицы).

Термически обработанная древесина наиболее востребована в следующих областях: фасады, террасы, открытые уличные площадки, веранды, беседки, заборы, ограждения, декоративные изделия (напольное покрытие, мебель для улицы).

Единственным недостатком пиломатериала является высокая хрупкость. Распиловка термодревесины должна проводиться специальным инструментом с мелкими зубчиками на высоких оборотах при малой подаче заготовки. Несоблюдение условий и требований распиловки приводит к тому, что заготовка лопается.

Технология производства термодревесины своими руками

Современная технология производства термодревесины предполагает длительное воздействие высоких температур на заготовки лиственных и хвойных пород. В основном используются такие породы, как сосна, дуб и ясень, в более редких случаях – ель.

Под воздействием высоких температур изменяется структура и плотность древесины, в результате чего она становится пустотелой. Из дерева практически полностью выгорают полисахариды, смола, целлюлоза, а волокна пиломатериала видоизменяются («карамелизуются»).

Изготовление термодревесины в промышленных условиях и своими руками выполняется в три этапа. На первом осуществляется принудительная сушка заготовок для максимально возможного снижения уровня влаги. Продолжительность сушки древесины зависит от породы используемого сырья и размеров заготовки.

Производство термодревесины проводится с помощью нескольких методик:

- Одноступенчатая. Стандартная обработка пиломатериала под воздействием нагретого пара до 180-200 градусов.

- Многоступенчатая. Обработка древесины перегретым паром под давлением, проводится в несколько этапов. Данная технология изготовления термодревесины используется в основном для предварительно не высушенного сырья. На первом этапе заготовки обрабатываются горячим паром в камере под давлением, на втором – дополнительно просушиваются.

- Обработка горячим маслом. Заготовки пиломатериала помещаются в емкость с маслом, после чего медленно нагреваются. В процессе обработки древесина впитывает небольшое количество масла, что повышает ее устойчивость к влаге.

- Обработка в среде инертных газов. Обработка заготовок в азоте при высоком давлении и пониженном содержании кислорода. Этот метод позволяет получить термодревесину высочайшего качества.

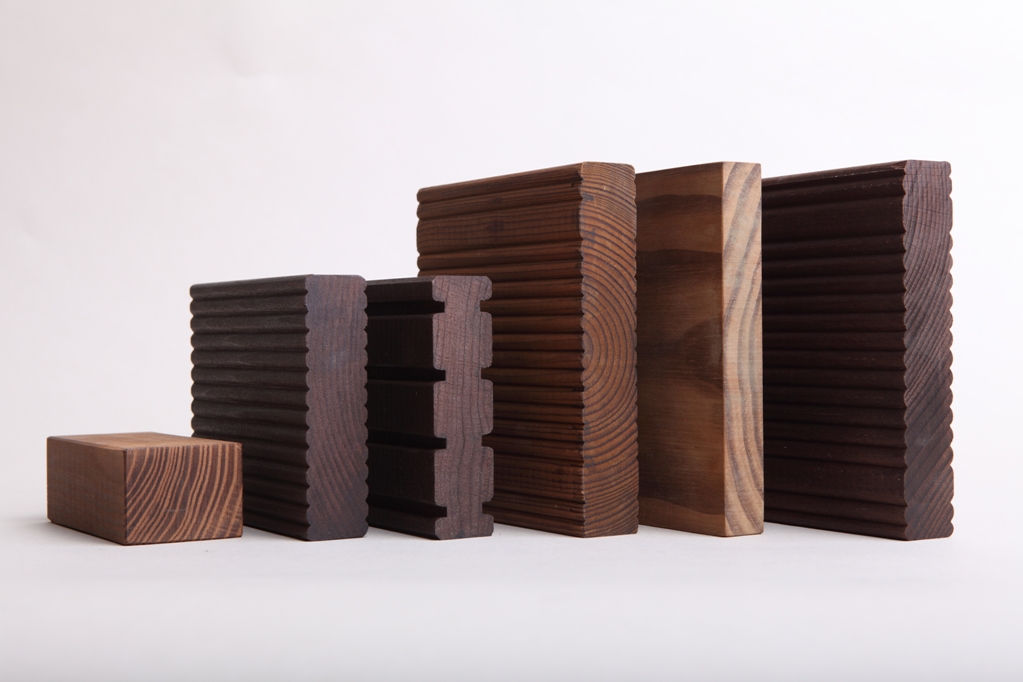

Технология производства термически обработанной древесины предполагает воздействие на заготовку перегретого пара при температуре от 150 до 240 градусов, что позволяет классифицировать готовую термодревесину на три группы:

- Первый класс. Обработка сырья при температуре не более 150 градусов, готовый пиломатериал имеет слегка тонированный оттенок и самые низкие технико-эксплуатационные характеристики;

- Второй класс. Древесина обрабатывается паром при температуре до 210 градусов, пиломатериал приобретает высокую прочность и твердость, устойчивость к гниению и разложению. Оттенок древесины получается более насыщенным;

- Третий класс. Наиболее высокий класс термически обработанной древесины, после обжига при температуре до 240 градусов пиломатериал получает высочайшую прочность, твердость и устойчивость к неблагоприятным внешним факторам.

Термическая обработка заготовок проводится в специальных закрытых камерах на протяжении 24 часов. Нагретый пар выступает в качестве защитной среды, он не допускает горения пиломатериала и активно участвует при этом в химических реакциях.

На последнем этапе изготовления термодревесины своими руками (закаливание) пиломатериал подвергается длительному охлаждению при постоянном контроле процентного содержания влаги в древесине (на уровне 6-7 процентов). Заключительной обработки древесина не требует.

Термодревесина, достойно зарекомендовав себя в качестве современной отделки бань и ряда объектов наших частных и корпоративных клиентов, является идеальным для внутренней и наружной обшивки домов, саун и бань, монтажа полов, включая модульный паркет, открытых террас, патио, садовых дорожек и прибассейновых территорий, изготовления лестниц, предметов интерьера, а также садовой мебели, элементов ландшафтного дизайна и ограждений.

Чтобы сделать термодревесину более долговечной, мы рекомендуем обязательно покрывать доски составами, защищающими от воздействия солнечных лучей.

Термодерево выгорает на солнце, а защитные финишные покрытия способны не только дополнительно предохранять его от воздействия внешней среды, делать ярче, выгодно подчеркивать структуру, но и защищать от воздействия ультрафиолета.

Обработка увеличивает износостойкость, уменьшает возможность возникновения трещин и оживляет поверхность.

Обращаем внимание, что до монтажа уличных конструкций доски следует покрывать выбранным составом со всех сторон, следуя рекомендациям производителя при температуре не ниже +16-18 градусов. Перед началом работ рекомендуется очистить поверхность от пыли и грязи.

Мы опробовали и рекомендуем покрытия следующих торговых марок:

- Tikkurila Валтти масло для дерева;

- Специальные масла для древесины Osmo.

- Для термодревесины в бане и сауне подойдет масло Tikkurila Супи Лаудесуоя для защиты полка.

Термообработанная древесина (термодревесина) в Санкт-Петербурге

Термодревесина — преимущества материала

Термообработанная древесина — отличное сырье для отделки как сухих, так и влажных помещений. С успехом термодревесину можно использовать и на открытых пространствах — выполнить мостки и причалы из термообработанной палубной доски весьма правильно.

С успехом термодревесину можно использовать и на открытых пространствах — выполнить мостки и причалы из термообработанной палубной доски весьма правильно.

Преимущества термообработанной древесины:

- Такой материал очень прочен: сушка при экстремально высоких температурах в течение длительного времени дает отличный эффект. Плотность вагонки термообработанной гораздо выше обычной, из того же дерева. Вы можете быть уверены в том, что отделка стен или потолка таким погонажем долго сохранит свой первозданный вид. Деревянный погонаж в нашем магазине.

- Древесина, обработанная в специальных сушильных камерах при соблюдении определенных условий, становится практически не гигроскопичной — вода просто скатывается с её поверхности без всякой дополнительной обработки. Именно поэтому мы советуем использовать термодерево для отделки стен и потолков в парилке и моечном помещении бани.

- Термодревесина практически не деформируется в процессе эксплуатации, а значит таким материалом вполне можно обшивать наружные стены.

Погодные условия не изменят геометрии досок и отделка долго будет оставаться красивой.

Погодные условия не изменят геометрии досок и отделка долго будет оставаться красивой. - Благодаря плотности и низкой гигроскопичности это материал не подвержен биологическому разрушению (не плесневеет и не гниет).

Термодревесина появилась на рынке стройматериалов сравнительно недавно, но уже успела завоевать популярность у покупателей из-за своей относительно невысокой цены при таких несомненных высоких потребительских качествах.

Применение термодревесины поистине безгранично: можно выполнить из неё наружную отделку дома или бани, а благодаря высоким декоративным качествам она также вполне подойдет и для внутренней отделки. Обратите внимание на термоосину, термососну.

Для отделки стен в бане лучше термообработанной вагонки, пожалуй, трудно найти. Термообаши традиционно считается лучшим выбором для полков — это дерево обладает низкой теплопроводностью. Обработанная особым способом, она приобретает красивый насыщенный цвет и практически не впитывает влаги.

Для трапов в бане и для настила открытой террасы наш интернет-магазин предлагает террасную доску из термообработанной древесины Новозеландской сосны и ясеня, а также сосны в категории «Премиум».

Подробнее о свойствах термодревесины вы можете прочесть в статье →

Термообработанное дерево

Термодревесину изготавливают из таких пород дерева как ясень, сосна, ель, ольха, осина, береза,абаши, магнолия, орех. Первое, что бросается в глаза при взгляде на этот материал – так это его красота, которая не уступает даже экзотическим породам дерева. Доска при прохождении термообработки меняет свой цвет, в основном темно-коричневый, равномерно по всей толщине, что полностью устраняет необходимость обрабатывать дерево морилками и грунтовками. Готовые изделия покрывают экологически чистыми натуральными маслами с добавлением пигмента, защищающего от попадания прямых солнечных лучей. Не защищенное дерево со временем потеряет свой цвет, однако его физико-механические свойства сохранятся.

Применение термодревесины

ТМД (Термо-модифицированная древесина) прекрасно подходит для использования в качествефасадной доски, террасной доски, массивной и половой доски, кухонных фасадов, любых других изделий, в которых крайне важна сохранность геометрии рисунка натурального дерева. Поскольку влажность древесины такого типа соответствует показателям в 2,5 – 3% на ней никогда не появляются щели. К тому же, по сравнению с обычной высушенной древесиной, термодревесина сохраняет эксплуатационный уровень влажности на достаточно низких уровнях. А это значит, что уход за древесиной, необходим минимальный.

Древесина очень устойчива к длительному намоканию, а потому тем, кто еще не успел привести канализацию и трубопровод в доме в идеальное состояние, не следует бояться порчи пола в случае потопа. Древесина, которая прошла термообработку никогда не поднимется и не разбухнет.

Отделочные работы

Термодерево из термоясеня прекрасно подходит и для внешних отделочных работ. Преимущество такой древесины в том, что ее не нужно обрабатывать дополнительными растворами против паразитов и гниения, так как при высокотемпературной обработке погибают все споры плесени и личинки, в самой древесине мгновенно выгорает питательная среда, при отсутствии которой никогда не заведутся насекомые и грибок.

Преимущество такой древесины в том, что ее не нужно обрабатывать дополнительными растворами против паразитов и гниения, так как при высокотемпературной обработке погибают все споры плесени и личинки, в самой древесине мгновенно выгорает питательная среда, при отсутствии которой никогда не заведутся насекомые и грибок.

В результате, дом, украшенный термодеревом, будет сохранять свежесть воздуха, благотворно влиять на настроение и здоровье людей в нем проживающих. Использование термодоски в качестве полового настила обусловлено высокой твердостью древесины, а, следовательно, и прочностью готового изделия. Половая доска, паркет, мебель садовая и интерьерная прослужит во много раз больше, чем аналогичное изделие из обычного высушенного дерева.

некоторые свойства и технологии изготовления — Окна.ua

Археологи давно установили, что для придания особой

прочности и стойкости наши пращуры подвергали древесину обжигу. Например,

лодки-долбленки на самом деле не выдалбливались полностью изнутри

колоды большого диаметра, а большей частью выжигались изнутри. В Финляндии

В Финляндии

еще в 1920-х годах начали изучать процессы, протекающие в дереве под

действием высоких температур. Однако только в 1990-х годах результаты

исследований финских ученых и исследователей из других стран нашли

промышленное применение.

Что такое термообработка древесины?

Для получения высококачественных пиломатериалов дерево необходимо высушить.

До середины 1990-х годов самой передовой технологией являлась высокотемпературная

сушка при температуре 100-150°C.

В 1997 году на одном из деревообрабатывающих заводов Финляндии в г. Миккели

внедрили новую технологию, которая получила название термообработка. При

данном технологическом процессе сушку ведут при температуре 150-230°C.

Чем выше температура, тем больше потеря веса за счет испарения летучих

соединений (иными словами, дерево становится легче). Чем больше потеря

Чем больше потеря

веса, тем меньше в древесине остается воды. В зависимости от условий термообработки

и породы дерева остаточная влажность древесины на 40-60% меньше, чем у

высушенной обычным способом.

Процесс термообработки обычно длится около 24 часов. Влажность древесины

после термообработки уменьшается на 80-90%. Как следствие, существенно

уменьшается ее теплоемкость: термообработанное дерево нагревается значительно

слабее необработанного, приближаясь по этому показателю к абашу. Поверхность

термообработанной древесины не пористая, а плотная, что значительно снижает

способность дерева впитывать влагу из воздуха (на 30-90% в зависимости

от температуры и времени сушки).

На практике это означает, что дерево способно отталкивать воду без дополнительной

обработки специальными пропитками. При термической обработке разлагаются

древесные сахара, являющиеся питательной средой для микроорганизмов, способствующих

гниению дерева. Оно становится исключительно стойким к гниению, приближаясь

Оно становится исключительно стойким к гниению, приближаясь

по этому показателю к лиственнице, а, следовательно, и гигиеничным материалом.

Особо следует отметить, что хвойные породы дерева практически полностью

теряют смолу, сохраняя замечательный аромат, усиливающийся при повышении

влажности и температуры воздуха.

При термообработке древесина меняет цвет, приобретая красивый коричневый

оттенок. Следует отметить, что изменение цвета — сквозное, что хорошо

видно на срезе. Царапины на такой поверхности практически незаметны. Изменяя

температуру термообработки можно добиваться желаемого оттенка древесины

и/или степени устойчивости к условиям окружающей среды.

До последнего времени для изменения свойств древесины самым распространенным

был все же метод химической обработки древесины. Однако в связи с вредностью

получаемого продукта с начала 2004 года в Евросоюзе был введен запрет

на использование химически обработанного дерева. В связи с этим в

В связи с этим в

настоящее время в мире активно развиваются различные технологии термообработки

древесины, являющиеся единственной альтернативой химической обработки

и приводящие при этом к существенному улучшению свойств древесины, что

открывает новые области ее применения.

|

Термодревесина (Термодерево) — Термообработанная

Что происходит с деревом при термообработке? Смола высыхает или полностью испарается. Цвет становится темным. Теплопроводность 0-30% Поверхностная прочность возрастает. Способность впитывать влагу уменьшается. Бактериостойкость увеличивается.  Чувствительность к воздействию неблагоприятных условий окружающей среды уменьшается Склонность к деформации на 30-90% ниже по сравнению с необработанной древесиной. Балансовая влажность на 10-50% меньше по сравнению с необработанной древесиной. Меняется клеточная структура дерева, становясь такой, как если бы дерево сушили в естественных условиях несколько сотен лет. |

Термообработанная древесина широко применяется в Европе. Наиболее широко

известны следующие технологии термообработки древесины.

1. Финская технология Thermowood. Разработчиками

и производителями оборудования являются финские компании Lunawood Oy,

Stellac Oy, Tekmaheat Oy, Valutec Oy, итальянская фирма Baschild, французская

компания BCI-MBS (технология Ле Буа Пердюр). Их особенностью является

Их особенностью является

то, что термомодификация древесины ведется в защитной атмосфере водяного

пара при температурах 185-212°С. Основные мощности по производству Термодревесины

представлены именно таким оборудованием.

2. Голландская технология Plato. Разработчиком

и производителем оборудования является фирма PLATO-Wood (Providing Lasting

Advanced Timber — Предлагаем Долговечную Прогрессивную Древесину на Смену).

Ее особенностью является проведение термомодификации путем цикличного

гидротермолиза (термического гидролиза) древесины при температурах 160-190°С.

3. Французская технология Retification, которую

иногда называют технологией паростабилизации. Разработчиком технологии

является Горный институт в г. Сент-Этьене, производителем оборудования

— компания REI из этого же города. Сама термомодификация ведется при температуре

220-250°С в среде ненасыщенного водяного пара..jpg) Фирма REI активно продвигает

Фирма REI активно продвигает

на рынок камеры ректификации древесины с объемом полезной загрузки от 1,5

до 8 м3.

4. Немецкая технология на основе технологии

сушки древесины в жидких органических веществах.

В этой технологии в качестве защитной среды используются различные растительные

масла (льняное, подсолнечное, рапсовое и др.), а сама термообработка ведется

при четырех температурных режимах.

5. В других странах Европы, в Канаде, Украине и в

РФ реализовано несколько технологий термообработки, близких указанным

выше технологиям. Процесс термообработки древесины можно разделить на

следующие стадии: повышение температуры в камере до 130-150° С и сушка

при высокой температуре с уменьшением влажности почти до нуля. Затем происходит

повышение температуры в камере и соответственно самой древесины в среде

насыщенного водяного пара до температуры 200-240°С. При этом в камере

При этом в камере

создается незначительное избыточное давление по сравнению с атмосферным.

На этом этапе древесине и придаются определенные свойства и цвет, т.е.

получается новый материал — термодревесина. Далее температура снижается,

а влажность древесины доводится до уровня 4-6%.

|

Абаш, Абаши (абачи) — разновидность африканского

Места произрастания: Центральная Африка. Плотность, кг/м3: 390. Цвет древесины: от кремово-белого до светло-желтого. Древесина абаша прекрасно поддается обработке, поверхность хорошо шлифуется. Долговечна. Применяется при строительстве бань и саун, прекрасно выдерживает высокую влажность.  Название этого материала Название этого материала

вы можете встретить в разных транскрипциях — абаша, апачи, абаки. Этот материал отличается тем, что на нем практически нет сучков, он имеет «пенопластовое» мелкопористое строение, приятен на ощупь, имеет красивую однородную структуру. Основное свойство абаша — его низкая теплопроводность (она близка к нулю), нет глубинного прогрева. Полок из абаша не прогревается до температуры окружающей среды (т.е. горячей сауны), но главное — он очень быстро принимает температуру тела человека, который на него садится. Обладает великолепными теплоизолирующими свойствами (при температуре в сауне 90-110°С температура его поверхности не более 40°С). Лидер среди материалов для изготовления полоков и отделки дорогих эксклюзивных саун. Абаши отлично зарекомендовал себя в наших условиях и по своим эксплуатационным свойствам превосходит изделия из липы.

|

Технология паростабилизации

Особый интерес вызывает технология паростабилизации — современная технология

термообработки в среде водяного пара без доступа кислорода при температуре

230-240°С без добавления каких-либо химических веществ, использующая естественную

термохимическую реакцию.

За счет высоких температур обработки в древесине разлагаются гемицеллюлозы,

что на фоне низкой равновесной влажности устраняет условия для возникновения

и размножения грибка и микроорганизмов.

В результате молекулярных изменений в структуре древесины, в первую очередь

за счет деполимеризации целлюлозы и увеличения ее кристалличности происходит

стабилизация древесины — повышается ее химическая стойкость и стабильность

геометрических размеров, То есть термообработка приводит к защите от деформаций

(в т. ч. «разбухания» и «усыхания») при изменении влажности и температуры

ч. «разбухания» и «усыхания») при изменении влажности и температуры

окружающей среды.

Термическая обработка придает обычной древесине необычные декоративные

свойства, эффектно проявляется текстура древесины. Причем оттенок, который

приобретает древесина в результате термической обработки вызван не тонировкой,

а изменениями в самой древесине под воздействием высоких температур, и

цвет древесины однороден по всему сечению. В зависимости от заданного

режима термообработки можно добиваться разных цветов дерева (от светло-бежевого

и золотистого до темно-коричневого).

Термообработка придает каждой породе необыкновенную выразительность. Открывается

простор для творческой фантазии. Хотя изделия из термообработанной древесины

обычно не нуждаются в дополнительной обработке, обработка маслом или лаком

вызывает очень интересный декоративный эффект. Любителям модной сейчас

Любителям модной сейчас

искусственно состаренный древесины тоже очень нравится дермодревесина.

Например, термодуб (дуб-термо), без какой-либо популярной сейчас химической

обработки, при определенном режиме термообработки выглядит состаренным.

Для достижения дополнительного декоративного эффекта термообработку можно

подвергать колорированию натуральными прозрачными красками, позволяющими

сохранить текстуру древесины. При этом древесина остается абсолютно экологически

чистой.

Благодаря красивому внешнему виду и уникальным свойствам термообработанной

древесины ее можно использовать во многих областях, в том числе для внутренней

отделки саун, для наружной обшивки строений, устройства полов как паркетных,

так и дощатых, изготовления садовой мебели, лодок, музыкальных инструментов

и т.п.

С точки зрения экологии в качестве материала для полков в сауне и бане

термообработанная древесина (в том числе хвойных пород) является достойной

альтернативой традиционному абашу-самбо, которое растет только в экваториальных

вечнозеленых, так называемых, «дождевых лесах» — основном источнике кислорода

в атмосфере Земли — которые невозможно восстановить.

Основные изменения физической и химической структуры

древесины при ее термообработке

Для того чтобы разобраться в сути изменений, которые происходят

при термообработке древесины, коротко напомним о структуре необработанной

древесины.

Древесина (ксилема), ткань древесных и кустарниковых растений, придающая

им механическую прочность и участвующая в их питании. Древесина состоит

из клеток (волокон, сосудов и др.) с одревесневшими (пропитанными лигнином)

оболочками и составляет основную часть ствола, корней и ветвей растений.

Между корой дерева и самой Древесиной находится слой живых клеток (камбий),

при делении которых, с одной стороны, образуется кора, с другой — новый

слой древесины. А наружные молодые физиологически активные слои древесины,

примыкающие к камбию, называются заболонь.

Химический состав древесины зависит от породы и возраста деревьев, от

части дерева, а также от типа леса, в котором росли деревья. Природная

Природная

древесина — гигроскопичный материал капиллярнопористой структуры, способный

удерживать влагу в макропорах (в полости клеток — свободная влага) и микропорах

(между фибриллами клеточной стенки — связанная или гигроскопичная влага).

При удалении связанной влаги древесина уменьшается в размерах. В сформировавшейся

древесине имеются пустые или заполненные различными веществами пространства

между округленными углами клеток — межклетники.

Срубленная древесина состоит из клеток с отмершим протопластом (клетка

состоит из оболочки и живого содержимого — протопласта), т.е. из одних

клеточных оболочек. Оболочку вполне сформировавшейся взрослой клетки называют

клеточной стенкой.

Главные компоненты клеточной стенки:

Целлюлоза 41…58%

Гемицеллюлозы (Гексозаны+Пентозаны) 15…38%

Лигнин 17…34%

Экстрактивные вещества

(смолы, камеди, танины

и таниды, жиры и др. ) 0,8…6,9%

) 0,8…6,9%

Минеральные вещества 0,1…1 %

Целлюлоза — главная составная часть клеточных стенок. Обеспечивает

механическую прочность и эластичность тканей. Представляет собой углеводный

полимер — полисахарид с высокой степенью полимеризации (6000…14000).

Мельчайшее, структурное образование — элементарная фибрилла — представляет

собой пучок макромолекул целлюлозы. Элементарные фибриллы включают участки

с упорядоченным (кристаллические области до 70-80%) и беспорядочным (аморфные

области) расположением молекул целлюлозы.

Структурные элементы, различное расположение которых создает слоистое

строение клеточной стенки, называются микрофибриллами.

Целлюлоза является тем компонентом древесины, который при термообработке

при повышении температуры до 240-250°С подвергается незначительному разрушению.

При повышении температуры процесса до 240°С степень полимеризации целлюлозы

уменьшается. Это объясняется тем, что образовавшаяся в результате гидролиза

Это объясняется тем, что образовавшаяся в результате гидролиза

гемицеллюлозы уксусная кислота деполимеризует микрофибрилы целлюлозы на

аморфных участках. В итоге уменьшается длина полимерных цепочек и увеличивается

кристалличность целлюлозы, повышается ее химическая стойкость и снижается

активность. При этом удаляется связанная вода, оксид и диоксид углерода.

Данные изменения положительно влияют на показатели равновесной влажности

и стабильности размеров термомодифицированной древесины (она значительно

утратит способность к впитыванию влаги — «набуханию», что в свою очередь

ведет к повышению стабильности ее размеров). Несколько увеличатся показатели

твердости древесины при незначительном уменьшении прочности. Пространства

между целлюлозными микрофибриллами заполнены неуглеводным полимером лигнином,

а также гемицеллюлозами.

Гемицеллюлозы — это полисахариды, выполняющие в клеточной стенке

функцию аморфного цементирующего состава. Гемицеллюлоза состоит из относительно

Гемицеллюлоза состоит из относительно

коротких макромолекул, молекулярная масса которых значительно меньше,

чем у целлюлозы. Степень полимеризации обычно равна 60…200. Гемицеллюлозы

входят в состав клеточной стенки, а также откладываются в клетках и служат

запасными питательными веществами.

Гемицеллюлоза является тем компонентом древесины, которая подвергается

наибольшей деструкции в процессе термообработки.

При повышении температуры процесса до 120°С из ацетилированной гемицеллюлозы

путем гидролиза образуется уксусная кислота, которая при дальнейшем повышении

температуры процесса служит катализатором гидролиза гемицеллюлозы до растворимых

сахаров (арбидозы, галактозы, ксилозы, маннозы). Эти сахара выводятся

из технологического процесса за счет своей растворимости в воде.

Температура полного разложения гемицеллюлозы в зависимости от условий

процесса варьируется в интервале от 200 до 260°С. При известных условиях

При известных условиях

термообработки древесины лишь небольшая часть гемицеллюлозы остается в

ней, но это уже не влияет на приобретаемые древесиной новые качества.

Результат — существенно снижается объем материала, чувствительного к грибку,

что приводит к повышению (на несколько порядков) показателей устойчивости

к разрушению под воздействием грибка по сравнению с древесиной мягких

пород, высушенной в обычной печи.

С разложением гемицеллюлозы снижается концентрация водопоглощающих гидроксильных

групп, что приводит улучшению показателей формоустойчивости обработанной

древесины.

Лигнин, как аморфный полимер, является своего рода связующим между

фибриллами целлюлозы, придавая прочность и жесткость клеточной стенке

(если целлюлоза по своим свойствам соответствуют арматуре, то лигнин,

обладающий высокой прочностью на сжатие, — бетону). Лигнин нерастворим

Лигнин нерастворим

в воде и органических растворителях, устойчив к действию ферментов, не

участвует в обмене веществ.

При низких температурах процесса (до 200°С) преобладающими являются реакции

гидролитического разложения углеводов древесины и частичная деполимеризация

лигнина с образованием низкомолекулярных фрагментов, способных растворяться

в органических растворителях (диоксан — вода, этанол-вода, ацетон-вода)

и в водных растворах щелочей. Повышение температуры процесса усиливает

степень деструкции углеводов древесины, а между тем с реакциями деполимеризации

лигнина начинают конкурировать реакции его реполимеризации. Поэтому при

изменении температуры технологического процесса до 200°С количество лигнина

в древесине падает, а с увеличением температуры процесса количество лигнина

заметно возрастает, достигая 33,0-36,0%. По-видимому этим обстоятельством

По-видимому этим обстоятельством

можно объяснить тот факт, что древесина в процессе термообработки практически

не теряет своих прочностных качеств, так как содержание своеобразного

«цемента» в ее структуре практически не меняется.

Экстрактивные вещества. Древесина содержит незначительное количество

маломолекулярных компонентов. На экстрактивные вещества приходится менее

5% древесины. Экстрактивные вещества разнородны в различных породах дерева,

и количество составных структур очень велико. Экстрактивные вещества не

являются структурными компонентами древесины, большинство составных структур

легко испаряются при термообработке.

ТАБЛИЦА 1. Характеристики и области применения ТСВД для строителей и

архитекторов

|

Наименование параметров

|

Лиственные породы

|

Хвойные породы

| ||

|

Температура модификации, °С

| ||||

|

185-200

|

200-220

|

190-200

|

212-230

| |

| Устойчивость к воздействию факторов внешней среды и биоповреждениям |

+

|

+

|

+

|

+

|

| Уничтожение биоповреждающих агентов |

++

|

++

|

++

|

++

|

| Снижение теплопроводности |

+

|

++

|

+

|

++

|

| Увеличение стабильности геометрических размеров |

+

|

+

|

+

|

++

|

| Снижение равновесной влажности |

+

|

++

|

+

|

++

|

| Уменьшение массы |

+

|

++

|

+

|

++

|

| Окрашивание |

+

|

++

|

+

|

++

|

| Прочность на изгиб |

Без изменений

|

–

|

Без изменений

|

–

|

| Область применения | Внутренняя отделка помещений; Изготовление: • мебели; • половых покрытий; • банных полков; • садовой мебели; • декоративных изделий; • клееных щитов | Внутренняя и внешняя отделка помещений; Отделка саун и ванных комнат; Изготовление: • мебели; • половых покрытий; • полков; • садовой мебели; • декоративных изделий; • клееных щитов | Внутренняя отделка помещений; Изготовление: • конструкционных компонентов; • мебели; • половых покрытий; • полоков; • садовой мебели; • окон и дверей; • клееных щитов | Наружная отделка зданий; Отделка саун и ванных комнат; Изготовление: • террас; • садово-парковых конструкций; • наружных окон и дверей; • половых покрытий; • садовой мебели; • пешеходных мостиков и причалов |

Описание свойств ТСВД (термомодифицированной древесины)

Плотность. Плотность изменяется измерением веса и размеров образцов.

Плотность изменяется измерением веса и размеров образцов.

Теомообработка древесины уменьшает плотность на 5-10% (за счет уменьшения

равновесной влажности древесины и высвобождения связанной на химическом

уровне воды.

Прочность. В целом прочность древесины строго скореллирована с

ее плотностью. Соответственно термообработка немного уменьшает прочность,

однако соотношение прочности и плотности древесины практически не меняется.

Прочность на изгиб. Термообработка при температурах ниже 200 град.

Цельсия практически не влияет на прочность на изгиб, при более высоких

температурах возможно некоторое уменьшение такой прочности. Однако по

результатам исследований было найдено, что термообработка оказывает позитивное

влияние на эластичность молекул древесины. Рекомендуется, чтобы этот параметр

учитывался при использовании термообработанной древесины под постоянной

нагрузкой.

Прочность на давление. Это свойство зависит главным образом от

плотности древесины. В соответствии с испытаниями было установлено, что

термообработка не имеет негативного влияния на значения прочности давления.

Более того, в ряде случаев были получены результаты лучше, чем для древесины,

высушенной обычным способом.

Скалывание. Термообработка может несколько уменьшать сопротивление

скалыванию, однако это зависит от температуры (степени обработки).

Сопротивляемость выдергиванию шурупов. Это свойство также находится

в сильной зависимости от плотности. Гораздо большее влияние на этот параметр

оказывает плотность и порода древесины сама по себе, чем термообработка.

Было найдено, что для материалов малой плотности результаты были лучше,

если при использовании шурупов предварительно сверлить отверстия под них.

Твердость. Твердость немного увеличивается при термообработке древесины.

Равновесная влажность древесины. Термообработка приводит к уменьшению

равновесной влажности древесины в среднем на 40-50% по отношению к необработанному

дереву. Равновесная влажность термообработанной древесины составляет 4-6%.

Стабилизация. У термообработанной древесины и тангенциальная, и

радиальная размерная стабилизация улучшается существенно (в 10-15 раз).

Стабильность размеров при перепадах влажности и температуры окружающей

среды — за счет деполимеризации целлюлозы на аморфных участках уменьшается

длина полимерных цепочек целлюлозы и повышается ее кристалличность. Уменьшаются

деформации, термодревесина не усыхает, не разбухает.

Проницаемость воды. Влагоотталкивание — способность впитывать влагу

термообработанной древесиной значительно снижено Термообработка существенно

уменьшает проникновение воды (в 3-5 раз).

Теплопроводность. Тесты показали, что теплопроводность термообработанной

Тесты показали, что теплопроводность термообработанной

древесины не менее чем на 20-25% ниже, чем для необработанного дерева.

Биологическая долговечность. Тесты в стандартах EN 113, ENV 807

в лабораторных условиях показали существенное увеличение биологической

долговечности (в 15-25 раз). Термообработанная древесина не нуждается

в какой-нибудь химической защите. Абсолютная устойчивость к биологическим

поражениям. За счет высоких температур обработки в древесине разлагаются

гемицеллюлозы, что на фоне низкой равновесной влажности устраняет условия

для возникновения и размножения грибка и микроорганизмов. Уничтожаются

биоповреждающие агенты (насекомые и их личинки, бактерии, грибы и их споры),

находившиеся на дереве в естественной среде. Абсолютно экологически чистый

материал.

Сопротивляемость погодным условиям. Как и большинство природных

материалов, термообработанная древесина подвержена влиянию ультрафиолетовых

лучей. В результате после продолжительного нахождения под воздействием

В результате после продолжительного нахождения под воздействием

прямых солнечных лучей цвет постепенно меняется от коричневого к коричневому

с сероватым оттенком. Ультрафиолетовое излучение также может привести

к появлению маленьких поверхностных трещин, если древесина на была покрыта

лаком или краской. Для избежания этого рекомендуется использовать стандартные

пигментные поверхностные защиты от ультрафиолетовых лучей.

Цвет становится более насыщенным и однородным по всему сечению, эффектно

выявляется текстура древесины. Достигается визуальный эффект ценных пород

древесины. В большинстве случаев ТСВД может применяться без обработки

тонирующими составами или лакокрасочными материалами.

Пожаростойкость. температура воспламенения ТСВД выше на 50-80°С

в зависимости от породы и тем выше, чем больше необработанное дерево содержало

смолистых и эфирных веществ. ТСВД горит крайне неохотно за счет модификации

ТСВД горит крайне неохотно за счет модификации

полимеров целлюлозы, высокого содержания лигнина и деструкции горючей

гемицеллюлозы.

Рекомендации по обработке термодревесины

Обработка поверхности

В процессе термообработки древесная смола удаляется. Таким образом поверхность

для окраски становится более стабильной, а для натирания и придания блеска

— более ровной.

Обработка древесины увеличивает износостойкость, уменьшает возможность

возникновения трещин и оживляет поверхность.

Термообработанную древесину можно в свою очередь при желании обрабатывать

масляными и на основе воды защитными веществами или другими соответствующими

веществами, рекомендуемыми для защиты внешних поверхностей.

ТСВД может впитывать вещество для поверхностной обработки более сильно,

чем необработанная.

Перед началом обработки рекомендуется очистить поверхность от пыли и грязи.

Перед обработкой внешних поверхностей рекомендуется провести предварительную

обработку и использовать вещества для обработки поверхностей согласно

инструкции производителя.

Для террас и горизонтальных поверхностей рекомендуется в качестве предварительной

обработки натереть пол до блеска соответствующим веществом, а для достижения

конечного результата обработать поверхность 2 раза деревянным маслом.

Поверхности, которые в дальнейшем будут покрываться лаком, сначала должны

быть отшлифованы по направлению волокон или обработаны строгальным инструментом.

В качестве грунта перед лакировкой рекомендуется использовать блестящий

лак, разбавленный на 10-20% с учетом впитывания, или лак для грунтовки,

рекомендуемый изготовителем. Степень блеска лака для поверхностей выбирается

по желанию.

Обработка маслом или лаком может немного углублять или делать темнее поверхность.

При окрашивании латексными красками обработанных рубанком поверхностей

для достижения наилучшего прилипания краски необходимо использовать матовый

алкидный грунт.

Обработанную рубанком термообработанную древесину не следует грунтовать

латексными красками. Латексные краски можно использовать только для поверхностной

окраски.

Таблица 2.

Примеры использования термообработанной древесины

| Внешняя и внутренняя отделка зданий и загородных домов |

| Фальш-фахверки |

| Декоративные балки |

| Обшивка (облицовка) стен — вагонка, блок-хауз, стеновые панели,

имитация бруса |

| Половая доска для открытых террас и балконов |

| Половая доска (массив) и паркет |

| Двери, окна из массива, не «гуляющие» в размерах |

| Отделка санузлов и ванных комнат |

| Полы из натурального дерева |

| Облицовочная плитка для стен |

| Ванные и раковины из массива |

| Мебель для ванных комнат |

| Мебель, мебель для кухонь |

| Элементы ландшафтного дизайна, садовые сооружения, мощение прибассейновых

территорий, пирсы.  |

| Отделка яхт, палубный настил. |

Склеивание

Термообработанное дерево медленнее поглощает воду, соответственно и водоосновные

клеи, такие как ПВА, должны иметь большее время для проникновения. Поэтому

необходимо более длительное время для нахождения под прессом. Наилучшие

результаты показали двухкомпонентные клеи. Полиуретановые клеи хорошо

работают с термообработанной древесиной. Параметры химически затвердевающих

клеев такие же, как и для обычного дерева. Из-за того, что способность

к усушке и набуханию у термообработанного дерева существенно снижена,

то его не рекомендуется склеивать с необработанным деревом.

ТСВД — новый прогрессивный материал, который обладает уникальными свойствами

и усиливает привлекательные свойства традиционной древесины — открывает

новые стороны применения взамен не только обычного дерева, но и многих

синтетических или композитных материалов, которые с избытком применяются

в строительстве и отделке среды обитания.

По материалам:

ЗАО “КЕСТРОЙ”, ТК ИЛЕС, ТЕРМОКУБ (Россия)

ЧТО ОЗНАЧАЕТ ТЕРМООБРАБОТАННОЕ ДЕРЕВО | WOOD WINE DESIGN

Технология термической обработки древесины впервые была использована в 1997 году на одном из деревообрабатывающих заводов Финляндии. При данном технологическом процессе сушку производят при температуре от 150 до 230 градусов. При высокой температуре древесина меняет молекулярный состав, происходит испарение летучих соединений и дерево становится легче. В зависимости от условий термообработки и породы дерева влажность древесины становиться на 40 — 60% меньше, чем у высушенной обычным способом.

Процесс термообработки дерева длится от 24 часов и более в специальных оборудованных печах. Влажность древесины после термообработки уменьшается на 80-90% и как следствие, значительно уменьшается ее теплоемкость. Поверхность термообработанной древесины становиться не пористой, а плотной, что значительно снижает способность дерева впитывать влагу из воздуха (на 30-90% в зависимости от температуры и времени сушки).

На практике это означает, что термодерево способно отталкивать воду без дополнительной обработки специальными пропитками. При термической обработке дерева разлагаются древесные сахара, являющиеся питательной средой для микроорганизмов, способствующих гниению дерева. Древесина становится исключительно стойкая к гниению, приближаясь по этому показателю к лиственнице, а, следовательно, и гигиеничным материалом.

Особо следует отметить, что хвойные породы дерева при термообработке практически полностью теряют смолу, сохраняя замечательный аромат, усиливающийся при повышении влажности и температуры воздуха.

При термообработке древесина меняет цвет, приобретая красивый коричневый оттенок. Следует отметить, что изменение цвета — сквозное, что хорошо видно на срезе. Царапины на такой поверхности практически незаметны. Изменяя температуру термообработки можно добиваться желаемого оттенка древесины и/или степени устойчивости к условиям окружающей среды.

Область применения термообработанной древесины

Благодаря красивому внешнему виду и уникальным свойствам термообработанной древесины ее можно использовать во многих областях, в том числе для внутренней отделки саун, для наружной обшивки строений, покрытие крыш домов деревянной черепицей, устройства полов, как паркетных, так и дощатых, изготовления кухонной и мебели для влажных помещений и аксессуаров, изготовление садовой мебели, лодок, музыкальных инструментов, декоративных элементов интерьера и т.п.

Что происходит с деревом при термообработке?

- Смола высыхает или полностью испаряется

- Цвет становиться темным

- Теплопроводность 0-30%

- Поверхностная прочность возрастает

- Способность впитывать влагу уменьшается

- Бактериостойкость увеличивается

- Чувствительность к воздействию неблагоприятных условий окружающей среды уменьшается

- Склонность к деформации на 30-90% ниже по сравнении с необработанной древесиной

- Балансовая влажность на 10-50% меньше по сравнению с необработанной

- Меняется клеточная структура дерева, становясь такой, как если бы дерево сушили несколько сотен лет

Террасная доска из термодерева

Термическая обработка дерева стала оптимальным решением для российских и европейских пород дерева, которые без специальной защиты не очень долго служат на улице. Термообработка придает таким породам, как ясень и сосна, устойчивость и геометрическую стабильность при использовании в качестве уличной террасы. Термообработка известна на протяжении тысячелетий, а изобретена она была в Китае, где наши предки придумали обжигать деревянную посуду, чтобы продлить срок её службы. Процесс термообработки происходит без участия каких-либо химикатов, а исключительно на основе нагрева и влаги (пара).

Термообработка придает таким породам, как ясень и сосна, устойчивость и геометрическую стабильность при использовании в качестве уличной террасы. Термообработка известна на протяжении тысячелетий, а изобретена она была в Китае, где наши предки придумали обжигать деревянную посуду, чтобы продлить срок её службы. Процесс термообработки происходит без участия каких-либо химикатов, а исключительно на основе нагрева и влаги (пара).

Термическая модификация запускает в древесине внутренние реакции. Происходят изменения в самой клеточной структуре древесины, благодаря чему термодерево значительно меньше взаимодействует с окружающей влагой. После обработки термодерево демонстрирует высокую геометрическую стабильность , т.е. устойчивость к деформации и искривлению, а также меньшую склонность к образованию трещин. После термообработки в древесине сокращается содержание гемицеллюлозы (полисахаридов), благодаря чему появляется стойкость к грибковым образованиям. В дополнение к структурным изменениям, термообработка меняет и внешний вид древесины, которая приобретает однородный тёмный тон в зависимости от температуры обработки, но при этом дерево сохраняет свой рисунок.

В ассортименте ООО «Джей Эй Эф Рус» пресдатвлены террасные настилы и термообработанного Ясеня и термообработанной Сосны. Свежая древесина сначала проходит атмосферную сушку, затем стандартную камерную сушку до 8-10% влажности, только после этого сырье отправляется в термокамеру, где при температуре от 180 до 212 градусов Цельсия древесина становится термообработанной. После прохождения термокамеры «свежеиспечённая» древесина отправляется на конвейер, где строгается в заданный профиль террасной доски.

Разница между сушкой в печи и термообработкой

Несмотря на то, что сушку в печи и термообработку часто путают, они служат разным целям. Один процесс используется для стерилизации древесины, а другой снижает содержание влаги.

Несмотря на то, что они звучат одинаково и оба включают нагрев, сушка в печи и термообработка имеют разные цели и области применения. Эти процессы помещают пиломатериалы и деревянную упаковку, например поддоны, в печи, но термическая обработка стерилизует древесину, а сушка в печи снижает ее влажность. Чтобы узнать больше о применениях сушки в печи или термообработке и о том, могут ли они принести пользу вашей работе, поговорите с нашей командой экспертов по поддонам. Печная сушка и термообработка различаются между собой:

Чтобы узнать больше о применениях сушки в печи или термообработке и о том, могут ли они принести пользу вашей работе, поговорите с нашей командой экспертов по поддонам. Печная сушка и термообработка различаются между собой:

Сушка в печи:

- Это долгий процесс, иногда занимающий несколько дней

- Понижает влажность до определенного уровня

- Придает некоторые преимущества сушеным пиломатериалам

- Обычно выполняется при более низких температурах, чем термическая обработка

Термическая обработка:

- Всего несколько часов

- Сделано при высоких температурах

- Стерилизует древесину, уничтожая вредителей

Следите за новостями в области производства поддонов в нашем блоге:

Мы производим только экспортные поддоны, которые вам понадобятся

5 главных причин сделать консультантов по поддонам вашим поставщиком поддонов в 2021 году

3 этапа аудита поддонов

Термическая обработка

Между двумя процессами термической обработки и сушки в печи более распространена термическая обработка. Термическая обработка обеспечивает соответствие нормам ISPM 15 — правилу, которое гарантирует, что все древесные упаковочные материалы дезинфицируются перед использованием в международном экспорте или импорте. Посетите наш блог о подробном и сертифицированном процессе термообработки Pallet Consultants.

Термическая обработка обеспечивает соответствие нормам ISPM 15 — правилу, которое гарантирует, что все древесные упаковочные материалы дезинфицируются перед использованием в международном экспорте или импорте. Посетите наш блог о подробном и сертифицированном процессе термообработки Pallet Consultants.

Процесс термообработки строго регулируется для обеспечения стерилизации. Этот штамп на поддоне блока показывает, что он был обработан.

Для термообработки пиломатериалов материал помещается в печь и подвергается воздействию высоких температур до тех пор, пока внутренняя температура древесины не достигнет 133 ° F в течение 30 минут подряд .Поскольку термообработка — это только процесс стерилизации, она не меняет деревянную упаковку так же, как сушка в печи. Насекомые, болезнетворные микроорганизмы и другие живые организмы погибают, но древесина в целом остается неизменной. Содержание влаги, плотность, устойчивость к плесени, устойчивость к вредителям и другие характеристики пиломатериалов обычно не изменяются в процессе термообработки.

Сушка в печи

Сушка в печи — более длительный и кропотливый процесс, чем термическая обработка.В то время как сушка в печи осуществляется в печи, как и при термообработке, сушку оставляют в печи при более низких температурах на гораздо более длительный период времени. Целью процесса сушки является снижение уровня влажности пиломатериалов до 19% или менее без деформации или сгибания. . Целевой уровень влажности зависит от требований клиента и области применения.

Поддоны с подогревом извлекаются из печи.

Когда в процессе сушки из древесины удаляется лишняя влага, происходит несколько вещей. Пиломатериал становится немного легче и увеличивается плотность , так как в древесных волокнах сохраняется меньшая масса воды. Устойчивость к плесени увеличивается, и ее можно поддерживать. при хранении в сухой среде, поскольку меньшее количество воды внутри пиломатериалов снижает вероятность роста плесени. Сушка в печи также дает некоторую устойчивость к вредителям. , так как в более плотную древесину обычно труднее пробраться насекомым. Однако важно отметить, что снижение вероятности образования плесени и насекомых после сушки в печи не является гарантией, и при использовании поддонов и в условиях хранения все еще может образовываться плесень или насекомые.

Сушка в печи также дает некоторую устойчивость к вредителям. , так как в более плотную древесину обычно труднее пробраться насекомым. Однако важно отметить, что снижение вероятности образования плесени и насекомых после сушки в печи не является гарантией, и при использовании поддонов и в условиях хранения все еще может образовываться плесень или насекомые.

Сушка в печи и термообработка — это схожие, но уникальные процессы обработки пиломатериалов, в которых используются печи. Термическая обработка стерилизует древесину с помощью высокой температуры и делает деревянную упаковку законной для импорта и экспорта. Сушка в печи использует более низкую температуру и более длительные периоды времени, чтобы снизить уровень влажности и дать пиломатериалам другие преимущества. Чтобы узнать больше о термообработке или сушке в печи и о том, как их можно использовать в ваших приложениях, начните с нами разговор.

Pallet Consultants — национальный производитель поддонов, предлагающий широкий ассортимент поддонов, включая переработанные поддоны, специальные поддоны, поддоны нестандартного размера, новые поддоны и многое другое. Мы предоставляем качественные поддоны и услуги по их извлечению для предприятий по всей стране. Начните разговор с нашей командой экспертов, чтобы узнать, как мы можем удовлетворить потребности вашего предприятия в поддонах.

Мы предоставляем качественные поддоны и услуги по их извлечению для предприятий по всей стране. Начните разговор с нашей командой экспертов, чтобы узнать, как мы можем удовлетворить потребности вашего предприятия в поддонах.

ИЛИ

Безопасна ли термообработанная древесина для садоводства?

«Термически обработанная» относится к пиломатериалам, прошедшим специальную обработку для уничтожения вредителей и патогенов, которые могут находиться в древесине. Процесс включает нагревание древесины до внутренней температуры 56 ° C (133 ° F) в течение не менее 30 минут.Обычно термообработанная древесина используется для изготовления упаковки и отгрузки продукции (поддоны, ящики, салазки и т. Д.) Для международной торговли.

Если ваш строительный проект более локален — например, вы строите грядку на возвышении или новый контейнер для компоста на заднем дворе, — термообработанная древесина — хороший выбор.

Сушеный пиломатериал — это не то же самое, что пиломатериал, подвергнутый термообработке. Древесину сушат в печи, чтобы снизить содержание влаги, нагревая ее в больших духовках или печах.Древесина сушится для уменьшения веса и предотвращения чрезмерного коробления, но не стерилизуется.

Термообработанные пиломатериалы прошли строго регламентированный процесс стерилизации, в результате которого в древесине уничтожаются все живые организмы. После термообработки древесина сертифицирована как свободная от жуков, долгоносиков, изумрудных мотыльков и других насекомых, а также патогенов, таких как болезнь голландского вяза.

Вы сможете найти термообработанные пиломатериалы у местного поставщика пиломатериалов.Древесина сертифицированных производителей термообработанных пиломатериалов маркируется буквами «HT» вместе с другими опознавательными знаками и кодами. Если у вас есть источник старых деревянных поддонов и вы планируете использовать древесину для строительства приподнятых грядок или других садовых конструкций, постарайтесь убедиться, что они были построены из термообработанных пиломатериалов, а не из пиломатериалов, обработанных под давлением, которые могут содержать вещества, которые могут выщелачиваться. в почву вашей грядки.

Если у вас есть источник старых деревянных поддонов и вы планируете использовать древесину для строительства приподнятых грядок или других садовых конструкций, постарайтесь убедиться, что они были построены из термообработанных пиломатериалов, а не из пиломатериалов, обработанных под давлением, которые могут содержать вещества, которые могут выщелачиваться. в почву вашей грядки.

Другая маркировка, которую вы можете увидеть на купленном пиломатериале, включает буквы «KD», которые обозначают высушенные в печи, S-P-F или SYP, обозначающие виды ели, сосны, пихты и южной сосны.Маркировка может также включать коды сорта пиломатериалов, сертификационную маркировку и номер или товарный знак завода, на котором она была обработана.

Когда вы планируете свой сад, у вас есть много вариантов обрамления высоких грядок. Вот несколько примеров, которые следует учитывать:

ТЕРМООБРАБОТАННАЯ ЭКСПОРТНАЯ ПЛЕНКА — Лесная продукция Бун-Вэлли

Boone Valley Forest Products обслуживает клиентов по всей стране и является единственным поставщиком, который вам нужен для всех типов термообработанных пиломатериалов на экспорт . Мы являемся экспертами в области международных экспортных стандартов ISPM-15 и можем быстро провести вас через лабиринт нормативных требований, чтобы ваши поставки прошли гладко. Компания Boone Valley проходит ежемесячный аудит и имеет право использовать экспортный штамп IPPC на нашей продукции.

Мы являемся экспертами в области международных экспортных стандартов ISPM-15 и можем быстро провести вас через лабиринт нормативных требований, чтобы ваши поставки прошли гладко. Компания Boone Valley проходит ежемесячный аудит и имеет право использовать экспортный штамп IPPC на нашей продукции.

Экспортная марка с термообработкой Бун-Вэлли

Почему нужно называть Бун-Вэлли?

В зависимости от конкретной ситуации экспортной отгрузки требуются различные формы штампа для термообработанной древесины .Не все лесозаготовительные компании понимают положения соглашения ISPM-15. Они просто догадываются. Конечным результатом может быть то, что ваш груз будет отклонен инспектором и задержан. Boone Valley имеет многолетний опыт выполнения различных требований к термообработанной древесине для клиентов по всей стране. Свяжитесь с нами сегодня, и мы поможем вам поставить правильный штамп на экспортных отправлениях.

Термообработанный дуб с экспортным штампом Dunnage

Щелкните список ниже, чтобы увидеть наши продукты и услуги, прошедшие термообработку :

Бун-Вэлли может предоставить правильные марки.

Что такое ISPM-15?

ISPM-15 — это соглашение между Соединенными Штатами и 133 другими странами, которое требует, чтобы весь древесный упаковочный материал (как древесина твердых пород, так и сосна), используемый на экспорт, подвергался термообработке при внутренней температуре 56 градусов Цельсия в течение минимум 30 минут. Этот процесс устраняет присутствие вредителей, обнаруженных в изделиях для изготовления деревянных ящиков, и, таким образом, защищает посевы и леса в других частях мира.

После термообработки на деревянную упаковку ставится экспортный штамп IPPC (см. Фотографии), обозначающий готовность к международным поставкам.Отправления без этого штампа могут быть задержаны, отклонены или уничтожены по прибытии в другую страну. Boone Valley проходит аудит и имеет право использовать эти штампы для маркировки термообработанного пиломатериала , ящиков, коробок и поддонов, которые мы предоставляем нашим клиентам.

Boone Valley проходит аудит и имеет право использовать эти штампы для маркировки термообработанного пиломатериала , ящиков, коробок и поддонов, которые мы предоставляем нашим клиентам.

Мы единственный поставщик, который вам нужен для всей вашей термообработанной пиломатериала!

Нажмите на 30-секундное видео ниже, чтобы увидеть наши решения для термообработанных пиломатериалов.

Термообработанная древесина в качестве основы для покрытий, атмосферных воздействий на термически обработанную древесину и эффективность покрытия термически обработанной древесины

Термическая обработка — это метод модификации древесины, пользующийся все большей популярностью на рынке Европы.Основные запатентованные европейские коммерческие процессы термообработки имеют торговые марки ThermoWood, Platowood, Retiwood, Le Bois Perdure и Oil-Heat-Treated Wood (OHT). В какой степени модификация древесины влияет на устойчивость древесины к атмосферным воздействиям, также является важным аспектом для древесных материалов, особенно там, где важен внешний вид. К сожалению, термообработанная древесина имеет плохую стойкость к атмосферным воздействиям, и обработка поверхности покрытиями требуется как по защитным, так и по эстетическим причинам. В качестве основы для покрытия термообработанная древесина имеет измененные характеристики, такие как меньшая гигроскопичность и поглощение жидкой воды, а также измененная кислотность, смачиваемость, свободная энергия поверхности и анатомическая микроструктура.Различные породы древесины, метод термической обработки, интенсивность обработки и условия обработки демонстрировали разную степень изменения свойств древесины. Эти измененные свойства могут повлиять на характеристики покрытия термообработанной древесины. Сообщенные изменения кислотности и поверхностной энергии из-за термической обработки несовместимы друг с другом в зависимости от породы древесины и температуры обработки.

В какой степени модификация древесины влияет на устойчивость древесины к атмосферным воздействиям, также является важным аспектом для древесных материалов, особенно там, где важен внешний вид. К сожалению, термообработанная древесина имеет плохую стойкость к атмосферным воздействиям, и обработка поверхности покрытиями требуется как по защитным, так и по эстетическим причинам. В качестве основы для покрытия термообработанная древесина имеет измененные характеристики, такие как меньшая гигроскопичность и поглощение жидкой воды, а также измененная кислотность, смачиваемость, свободная энергия поверхности и анатомическая микроструктура.Различные породы древесины, метод термической обработки, интенсивность обработки и условия обработки демонстрировали разную степень изменения свойств древесины. Эти измененные свойства могут повлиять на характеристики покрытия термообработанной древесины. Сообщенные изменения кислотности и поверхностной энергии из-за термической обработки несовместимы друг с другом в зависимости от породы древесины и температуры обработки. В этой статье дается обзор результатов исследований в отношении свойств термообработанной древесины, которые могут влиять на характеристики покрытия и погодные условия для термообработанной древесины без покрытия и с покрытием.

В этой статье дается обзор результатов исследований в отношении свойств термообработанной древесины, которые могут влиять на характеристики покрытия и погодные условия для термообработанной древесины без покрытия и с покрытием.

1. Введение

Термическая обработка является одним из методов модификации древесины для улучшения свойств древесины, таких как стабильность размеров, водостойкость и биологическая долговечность без использования вредных химикатов. В последние годы товары из дерева с повышенными эксплуатационными характеристиками и без токсичных консервантов пользуются все большим спросом у потребителей, что способствует росту популярности термообработанной древесины. Термообработанная древесина все чаще используется во многих областях, таких как паркетные полы, сайдинг / облицовка, настил, сауны / стеновые панели, окна / двери и садовая мебель.Термическая обработка или термическая модификация — это контролируемый пиролиз древесины, обрабатываемой при высоких температурах от 180 ° C до 240 ° C в бескислородной атмосфере во избежание горения с участием пара, азота или масла [1]. Важными параметрами процесса являются температура и атмосфера. Различные процессы приводят к различным химическим изменениям в древесине, вызванным нагревом [2]. Основные коммерческие процессы термообработки в Европе защищены патентами, а изделия из древесины обрабатываются под такими названиями, как ThermoWood, Platowood, Retiwood, Le Bois Perdure и Oil-Heat-Treated Wood (OHT) [3].

Важными параметрами процесса являются температура и атмосфера. Различные процессы приводят к различным химическим изменениям в древесине, вызванным нагревом [2]. Основные коммерческие процессы термообработки в Европе защищены патентами, а изделия из древесины обрабатываются под такими названиями, как ThermoWood, Platowood, Retiwood, Le Bois Perdure и Oil-Heat-Treated Wood (OHT) [3].

Наиболее часто используемый промышленный процесс термической модификации древесины — это процесс ThermoWood [4]. Международная ассоциация ThermoWood определяет и сертифицирует стандартные условия процесса, и только члены Международной ассоциации ThermoWood могут использовать товарный знак ThermoWood. Процесс ThermoWood можно разделить на три фазы: Этап 1: с помощью тепла и пара температура печи быстро повышается до уровня около 100 ° C; Фаза 2: температура внутри печи повышается до уровня от 185 ° C до 230 ° C, а затем поддерживается на этом уровне в течение 2-3 часов; и Фаза 3: заключительный этап, на котором температура снижается до 80–90 ° C с помощью распыления воды, а затем проводится повторное увлажнение и кондиционирование, чтобы довести влажность древесины до полезного содержания более 4% [5].

Процесс Плато представляет собой двухэтапный гидротермальный процесс, выполняемый в реакторе из нержавеющей стали в относительно мягких условиях с промежуточной стадией сушки в обычной печи. Этот процесс оставляет в древесине высокое содержание целлюлозы, что имеет решающее значение для оптимизации конечных механических свойств. Процесс был разработан и используется компанией Plato в Нидерландах для производства полов, облицовки, террасной доски и необработанных пиломатериалов [3, 6].

Процесс регенерации — это мягкий пиролиз древесины в атмосфере азота, промышленно внедренный во Франции и продаваемый под названием Retiwood.Название процесса происходит от французского слова rétification, которое является сокращением от réticulation (создание химических связей между полимерными цепями) и torréfaction (обжарка). Второй французский процесс называется Le Bois Perdure (процесс Perdure). Этот процесс относительно близок к процессу повторной очистки, и свойства модифицированной древесины, обработанной обоими методами, аналогичны. Древесина нагревается до 230 ° C в атмосфере пара, причем пар образуется из воды из сырого дерева [6].

Древесина нагревается до 230 ° C в атмосфере пара, причем пар образуется из воды из сырого дерева [6].

Процесс термической обработки масла включает нагревание древесины в растительном масле (подсолнечное, рапсовое или льняное масло). В закрытом технологическом сосуде древесину погружают в горячее масло и нагревают при температуре от 180 до 220 ° C, чтобы обеспечить хорошую долговечность при приемлемом снижении прочности. Процесс был разработан в Германии и продается под названием Menz Holz OHT.

Термическая обработка всегда приводит к потемнению древесины (рис. 1), что часто объясняется образованием окрашенных продуктов разложения из гемицеллюлоз и экстрактивных соединений [7–9].Образование продуктов окисления, таких как хиноны, также называют причиной более темного цвета древесины [10, 11]. Это изменение темного цвета часто воспринимается положительно, особенно когда оно приводит к древесине лиственных пород умеренного пояса, напоминающей породы тропических пород [11–13].

Помимо улучшенной стабильности, пониженной гигроскопичности и изменения размеров, термообработанная древесина также имеет некоторые недостатки, такие как потеря прочности, пониженная прочность на растяжение и изгиб, нестабильный цвет при внешнем воздействии и появление трещин на поверхности [14].К сожалению, было установлено, что устойчивость термообработанной древесины к атмосферным воздействиям (ультрафиолетовому излучению и изменениям влажности) существенно не меняется по сравнению с необработанной древесиной, что требует обработки поверхности покрытиями [15, 16].

2. Термообработанная древесина как основа для покрытий

Термообработанная древесина является хорошей основой для покрытий, поскольку она остается сухой после изготовления и не содержит смолы, которая вытекает во время нагрева. Установлено, что при температуре выше 180 ° C жиры и воски исчезают с поверхности заболони и не вызывают проблем с адгезией [17].По сравнению с немодифицированной древесиной термически обработанная древесина имеет другие характеристики. Химический состав термообработанной древесины изменяется за счет разложения соединений клеточной стенки и экстрактивных веществ [18]. Уровень изменения зависит от породы древесины, типа термообработки, интенсивности обработки и условий процесса, в которых температура и отсутствие кислорода играют важную роль [15]. В результате этих изменений термообработанная древесина имеет меньшую гигроскопичность [10, 14, 15], поглощение жидкой воды [19–23] и, как следствие, меньшие изменения размеров.Кроме того, было показано, что термообработанная древесина изменила кислотность, смачиваемость, свободную энергию поверхности и анатомическую структуру. Измененные свойства термообработанной древесины могут влиять на свойства всей системы покрытия древесины, такие как смачивание термообработанной древесины путем нанесения покрытия, проникновения и адгезии покрытия.