Высоколегированные марки стали: Высоколегированная сталь: особенности, маркировка, сварка сталей

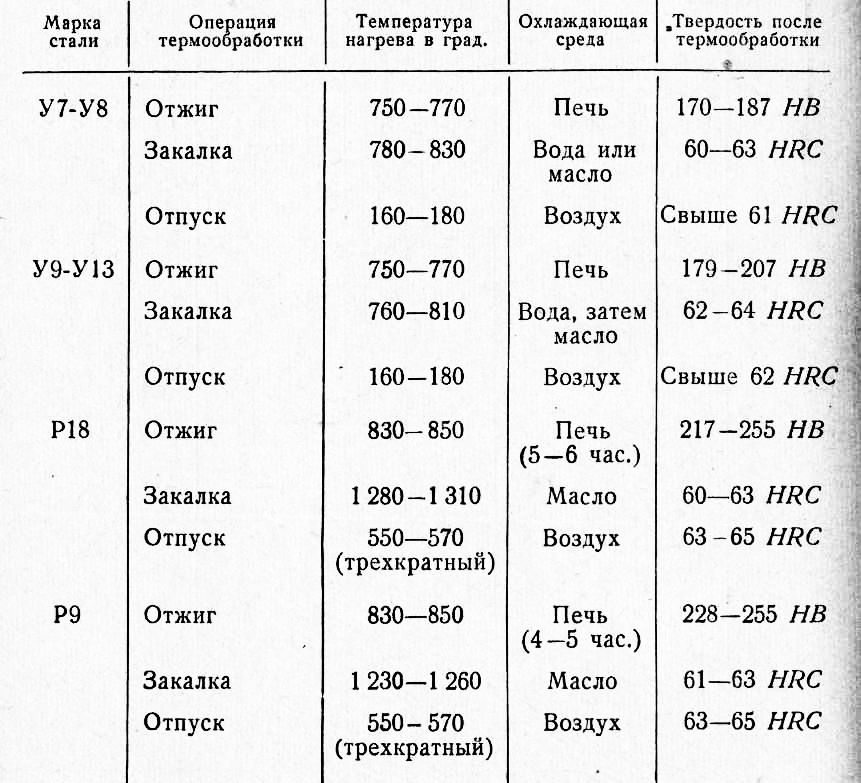

alexxlab

alexxlab- 0

Высоколегированная сталь: особенности, маркировка, сварка сталей

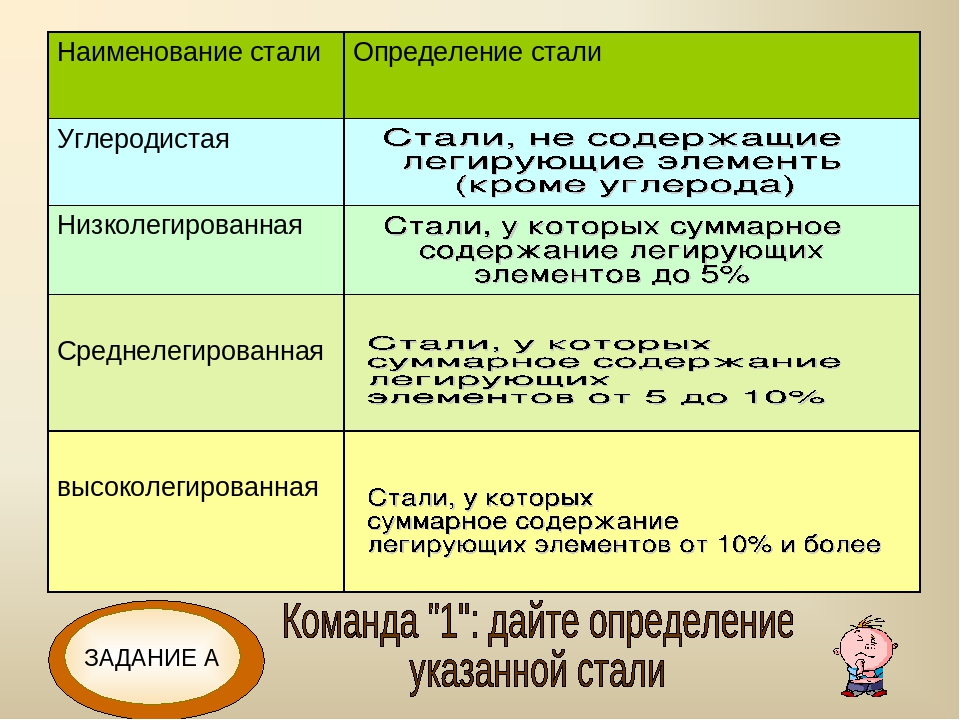

Целью внесения легирующих компонентов является изменение физических свойств стали — повышение прочности, противодействие коррозии, повышение гибкости. В зависимости от концентрации легирующих элементов различают три вида — низколегированная (дополнительных компонентов менее 2,5%), среднелегированная (от 2,5 до 10%) и высоколегированная сталь (от 10 до 50%).

Какими основными отличиями обладает высоколегированная сталь? Какие марки высоколегированных сталей существуют? И о чем нужно помнить при проведении сварочных работ? Ниже мы узнаем ответы на эти вопросы.

Основные особенности

Высоколегированная сталь помимо углерода и железа содержит большое количество легирующих добавок (от 10 до 50%). В качестве дополнительных компонентов: хром, никель, кремний, марганец, вольфрам, молибден, ванадий, алюминий, кобальт, титан, а также различные редкоземельные металлы.

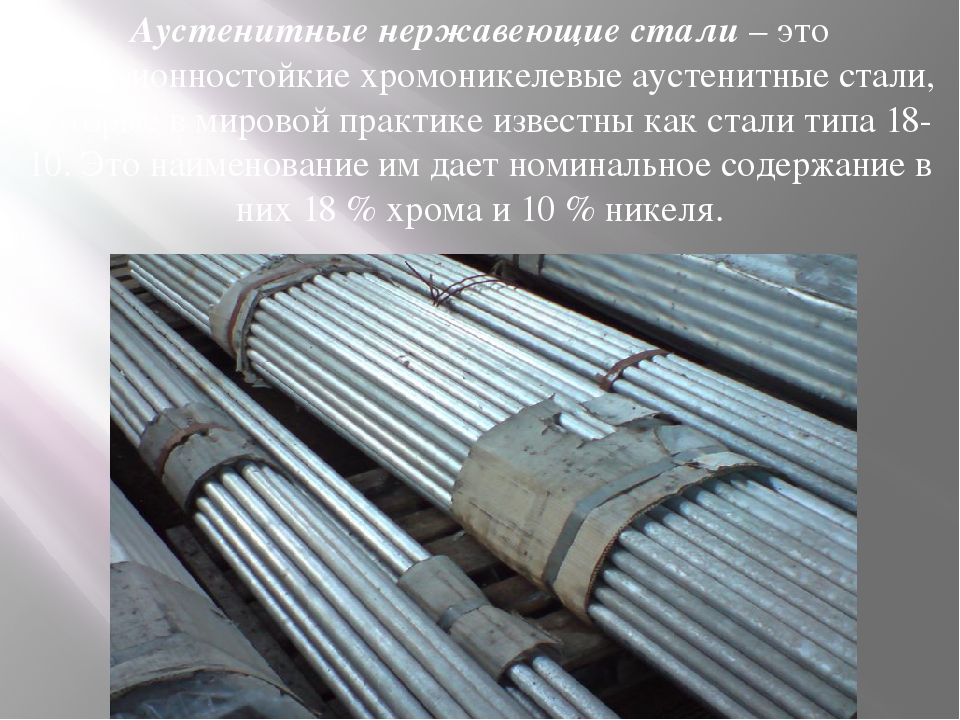

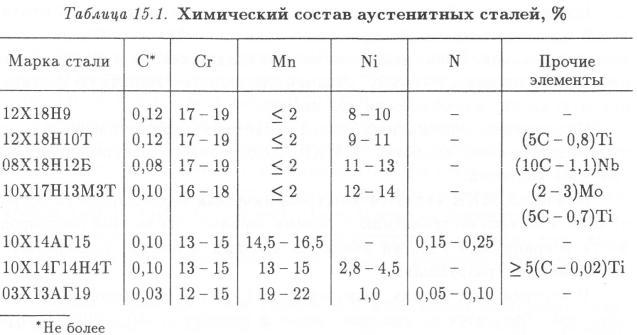

Чаще всего в качестве дополнительных компонента выступает хром и никель — остальные компоненты обычно содержатся в небольших количествах. Хотя есть и некоторые исключения: простой пример — аустенитные марки высоколегированных сталей могут содержать марганец в концентрации от 1 до 15%.

Хотя есть и некоторые исключения: простой пример — аустенитные марки высоколегированных сталей могут содержать марганец в концентрации от 1 до 15%.

Причины внесения легирующих добавок очень простые — они изменяют структуру и физические свойства стального сплава, что позволяет человеку получить металл с нужными свойствами.

Категории

Категории высоколегированных сталей в зависимости от их физических свойств:

- Окалиностойкие (жаростойкие) высоколегированные стали. Основная особенность подобных сплавов — полная устойчивость к умеренно-высоким температурам (до 550 градусов по Цельсию) окружающей среды в ненагруженном состоянии. Иными словами, подобные стали хорошо выдерживают перегрев в течение длительного времени в том случае, если им не нужно держать какой-либо тяжелый вес. Обратите внимание, что помимо высоких температур окалиностойкие стали также хорошо переносят длительное воздействие химических реагентов средней степени токсичности.

- Жаропрочные высоколегированные стали.

По названию можно подумать, что жаропрочные и жаростойкие сплавы — это одно и то же, однако это не совсем так. Жаропрочные сплавы выдерживают высокие температуры (до 800 градусов и выше) в состоянии высокой нагрузки, но в течение короткого времени. Иными словами, подобные сплавы выдерживают большой нагрев в течение небольшого срока (тогда как жаростойкие сплавы выдерживают средний нагрев в течение долгого времени). Кратковременная устойчивость также распространяется и на высокотоксичные химические реагенты.

По названию можно подумать, что жаропрочные и жаростойкие сплавы — это одно и то же, однако это не совсем так. Жаропрочные сплавы выдерживают высокие температуры (до 800 градусов и выше) в состоянии высокой нагрузки, но в течение короткого времени. Иными словами, подобные сплавы выдерживают большой нагрев в течение небольшого срока (тогда как жаростойкие сплавы выдерживают средний нагрев в течение долгого времени). Кратковременная устойчивость также распространяется и на высокотоксичные химические реагенты. - Антикоррозийные (нержавеющие) стальные сплавы. Обладают полной устойчивостью ко всем основным видам коррозии (поверхностная, кристаллическая, электрохимическая и так далее). Обратите внимание, что в состав подобных сплавов легирующие компоненты равномерно распределяются по всему стальному сплаву, что делает материал равномерно устойчивым ко всем антикоррозийным воздействиям. Почему это так важно? Простой пример: при хромировании формируется только внешнее антикоррозийное покрытие, которое может повреждаться или стираться по естественным причинам — высоколегированные сплавы содержат антикоррозийные добавки по всему металлу, что делает подобные сплавы более устойчивыми.

Применение

Высоколегированные стали нашли свое широкое применение в быту. Из них делают различные детали — для автомобилей (грузовых, легковых, электрических и так далее), кораблей, самолетов, танков. Также высоколегированные стали очень часто используются в строительстве для создания несущих конструкций балочного типа.

Легирующие компоненты в таком случае могут играть множество ролей — они делает материал более жаростойким, они улучшают его антикоррозийные свойства и так далее. Также из высоколегированной стали делают посуду, медицинские инструменты, домашнюю утварь и так далее.

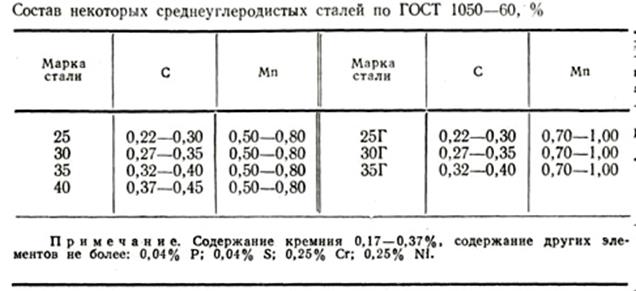

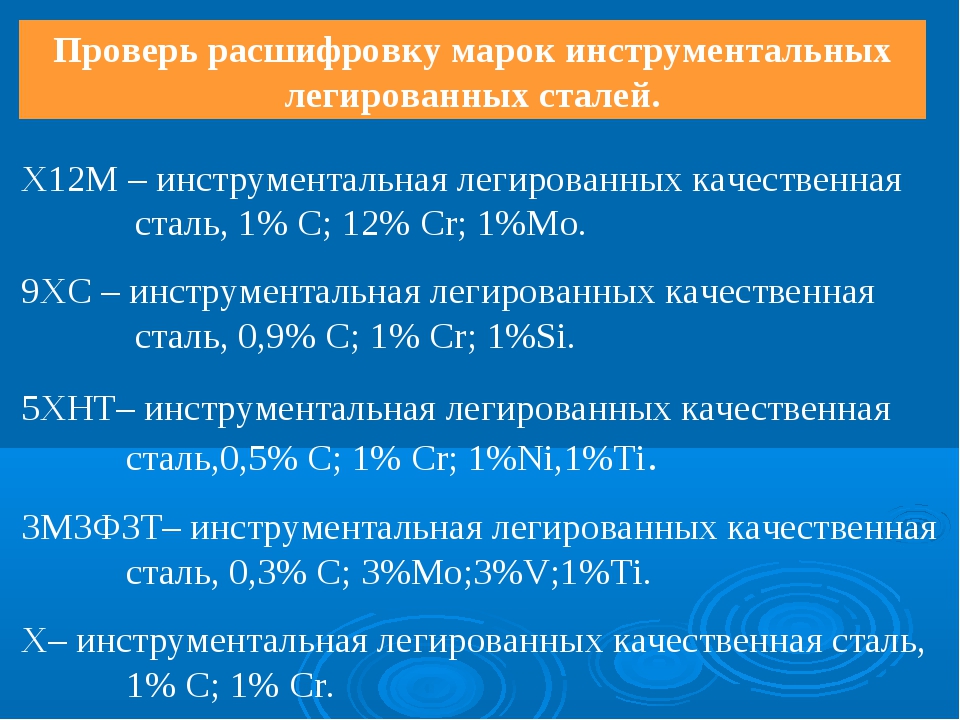

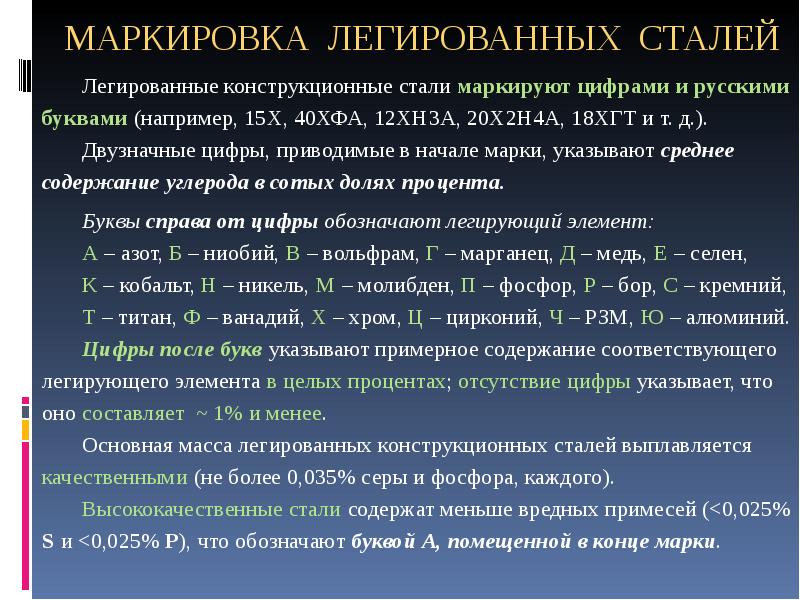

Маркировка легированной стали

Согласно ГОСТ для маркировки легированной стали (низко-, средне- и высоколегированной) используются специальные шифры, которые отображают примерный состав той или иной марки. В техническом смысле шифры имеют вид буквенно-числовой последовательности, которая имеет следующую структуру: XXXYYYZZZ (все символы пишутся слитно и без отступлений). Расшифровка кода следующая:

Расшифровка кода следующая:

- XXX — специальный буквенный префикс, отображает тип стального сплава (расшифровку мы дадим ниже).

- YYY — этот фрагмент представляет собой число, которое отображает количество углерода в сплаве. Если стоит два числа — это значит, что содержание углерода выражается в сотых долях процента. Если стоит одно число — содержание углерода в десятых долях процента.

- ZZZ — буквенно-числовая последовательность, которая отображает легирующие компоненты и их приблизительное количество (расшифровку мы тоже дадим ниже).

Расшифровка

Давайте теперь разберемся с префиксом XXX — этот код указывает на особые свойства стали. В техническом смысле он представляет собой одну или несколько букв (чаще всего одну), которая обозначает то или иное свойство. Префикс XXX практически вышел из употребления и на практике он используется редко. Основные значения, которые может принимать префикс, представлены в таблице ниже:

| Символ префикса XXX | Расшифровка префикса |

| Э | Электротехническая сталь |

| А | Автоматная сталь |

| Р | Режущая сталь |

| Л | Сталь, полученная методом литья |

Последовательность ZZZ показывает наличие в стальном сплаве дополнительных легирующих компонентов. Если какой-либо компонент в стальном сплаве содержится в концентрации более 1%, то в таком случае рядом с буквой указывается процентное содержание этого элемента. Буквы расшифровываются следующим образом:

Если какой-либо компонент в стальном сплаве содержится в концентрации более 1%, то в таком случае рядом с буквой указывается процентное содержание этого элемента. Буквы расшифровываются следующим образом:

| Значение ZZZ | Расшифровка |

| Х | Хром |

| Н | Никель |

| С | Кремний |

| В | Вольфрам |

| М | Молибден |

| Ф | Ванадий |

| Ю | Алюминий |

| Г | Марганец |

| К | Кобальт |

| Т | Титан |

Все это звучит достаточно устрашающе, однако ничего сложного в этом нет. Давайте попробуем расшифровать несколько популярных марок высоколегированной стали:

- А10Х13СЮ — автоматная сталь, которая содержит 0,10% углерода, 13% хрома, а также кремний и алюминий в концентрации менее 1%

- Л12Х17 — литая сталь, которая содержит 0,12% углерода и 17% хрома.

- 12Х18Н12Т — сталь, которая содержит 0,12% углерода, 18% хрома, 12% никеля, а также титан в концентрации менее 1%.

Виды и марки высоколегированной стали

| Категория сталей | Основные особенности | Марки соответствующей категории |

| Мартенситные марки | Содержат углерод в приличных количествах (до 0,7%), содержание хрома среднее (от 8 до 19%), в незначительных количествах содержат кремний и/или марганец | 07Х16Н4Б, 13Х11Н2В2МФ, 30Х13 |

| Ферритные марки | Низкое содержание углерода (до 0,15%), высокое или среднее содержание хрома (от 12 до 30%), в очень небольших количествах может содержать кремний, титан и/или марганец | 12Х17, 08Х13, 15Х25Т |

| Аустенитные марки | Низкое содержание углерода (до 0,2%), умеренное или среднее содержание хрома (от 10 до 18%), никель в различных концентрациях (от 3 до 25%), марганец в различных концентрациях (от 1 до 14%), в небольших количествах может содержаться кремний, азот | 20Х25Н20С2, 12Х25Н16Г7АР |

| Композитные мартенситно-ферритные марки | Низкое содержание углерода (до 0,2%), большое или среднее содержание хрома (от 10 до 16%), в небольших количествах — ванадий, марганец, кремний | 12Х13, 15Х12ВНМФ |

| Композитные аустенитно-ферритные марки | Низкое содержание углерода (не более 0,18%), высокое содержание хрома (в среднем 23%), марганец в различных концентрациях (есть сплавы как с низким содержанием 0,5%, так и с высоким содержанием 9%), возможны небольшие вкрапления кремния, алюминия, титана | 15Х18Н12С4ТЮ, 12Х21Н5Т |

| Композитные аустенитно-мартенситные марки | Углерод в различных концентрациях (от 0,1 до 1%), высокое содержание хрома (в среднем около 16%), в небольших концентрациях — алюминий, кремний, титан | 08Х17Н6Т, 09Х15Н8Ю1 |

Сварка высоколегированных сталей

Сварка высоколегированных сталей отличается от сварки обычных сортов стали. Дело все в том, что большинство высоколегированные сплавы обладают повышенной теплопроводностью и увеличенным линейным расширением металла, что вынуждает вносить в процедуру сварки ряд важных изменений:

Дело все в том, что большинство высоколегированные сплавы обладают повышенной теплопроводностью и увеличенным линейным расширением металла, что вынуждает вносить в процедуру сварки ряд важных изменений:

- Повышенная теплопроводность приводит к тому, что на поверхности металла собирается лишнее тепло, которое значительно легче проплавяет сталь в глубину. Поэтому при проведении сварки нужно снизить величину сварочного тока на 15-25%, чтобы избежать повреждения детали.

- Из-за увеличенного коэффициента расширения металла при нагреве также происходит более серьезная деформация металла. В случае работы с объемными жесткими объемными конструкциями также увеличивается риск образования трещин. Поэтому при осуществлении сварки нужно соблюдать повышенную осторожность.

Советы

Помимо этого существует и масса других особенностей сварки высоколегированных сталей. При работе со сплавами, которые не содержат титан или ниобий, нужно помнить о температуре нагрева сварочной дуги. При нагреве металла до температуры выше 500 градусов такие сплавы теряют свои антикоррозийные свойства.

При нагреве металла до температуры выше 500 градусов такие сплавы теряют свои антикоррозийные свойства.

Если же во время сварки вы по какой-либо причине довели фрагмент металла до температуры выше 500 градусов, то в таком случае необходимо выполнить закалку либо нагреть фрагмент до температуры 850 градусов. В таком случае легирующие скопления растворяются и равномерно распределятся по всему сплаву.

Из-за наличия легирующих добавок значительно повышается риск растрескивания стали во время сварки. Чтобы этого избежать, нужно использовать электроды с покрытием на основе молибдена, марганца или вольфрама. В случае применения таких инструментов место шва приобретает мелкозернистую структуру, которая препятствует образованию трещин.

Также снижает риск растрескивания шва предварительный нагрев стали до температуры 100-300 градусов по Цельсию. В таком случае тепло будет равномерно распределяться по всей толщине металла и препятствовать образованию трещин.

Стальные сплавы с содержанием углерода в концентрации менее 0,12% перед сваркой нужно обязательно нагревать. Если этого не сделать, то с большой долей вероятности после сварки на месте шва образуются трещины и коррозионные наросты.

Если этого не сделать, то с большой долей вероятности после сварки на месте шва образуются трещины и коррозионные наросты.

Заключение

Подведем итоги. Высоколегированная сталь — это особая разновидность стального сплава, в котором содержится большое количество дополнительных компонентов. Общее количество легирующих добавок должно составлять не менее 10%. Чаще всего в качестве подобных добавок выступают хром, никель и марганец.

Остальные элементы (кремний, титан, алюминий, вольфрам) обычно входят в состав высоколегированных сталей в небольших количествах. Легирующие компоненты позволяют изменить физические и химические свойства стального сплава. Они делают материал более жаростойким, упругим, устойчивым к коррозии.

Из высоколегированной стали делают различные детали: для авто и пароходов, элементы несущих конструкций, посуду, медицинское оборудование.

Высоколегированная сталь проходит специальную маркировку согласно государственным требованиям ГОСТ. Маркировка представляет собой специальный код, которые имеет вид буквенно-числового значения.

Маркировка представляет собой специальный код, которые имеет вид буквенно-числового значения.

Для удобства высоколегированная сталь разбивается на 6 классов — мартенситные сплавы, ферритные, аустенитные и 3 композитных сплава. Сварка высоколегированных сталей должна выполняться с учетом некоторых специальных правил. Сварку следует проводить аккуратно, чтобы избежать образования трещин.

Используемая литература и источники:

Высоколегированные стали. В наличии и под заказ

Легированная сталь – это сталь, в состав которой входят различные легирующие элементы, повышающие уровень коррозионной стойкости и придающие сплаву прочие полезные свойства, например, износостойкость, способность работать в условиях высоких температур без потери прочности и другие.

К основным легирующим элементам относятся хром и никель. Наряду с ними используются марганец, титан, молибден, медь и другие компоненты, добавляемые в сплав для получения нужных характеристик материала. Легирующая составляющая подбирается в зависимости от назначения сплава.

Легирующая составляющая подбирается в зависимости от назначения сплава.

По процентному содержанию легирующих компонентов стальные сплавы бывают низколегированными (до 2,5%), среднелегированными (2,5-10%) и высоколегированными (более 10%).

Свойства и область применения высоколегированных сталей

Легированные и высоколегированные стали применяются для изготовления изделий бытового и промышленного назначения. Например, высоколегированная сталь находит широкое применение в энергетике, машиностроении, нефтехимической, авиационной и многих других отраслях промышленности. Она используется для производства всевозможных деталей и конструкций, работающих в неблагоприятных условиях: агрессивных газовых средах, при высоких или, напротив, крайне низких температурах, в режиме повышенных механических нагрузок.

По своим свойствам высоколегированная сталь разделяется на 3 группы:

- Коррозионностойкая, предназначенная для изготовления изделий, эксплуатирующихся в обычных атмосферных условиях и слабоагрессивных средах;

- Жаростойкая, способная противостоять коррозии в сложных условиях.

Применяется для производства деталей, работающих в агрессивных средах при повышенных температурах;

Применяется для производства деталей, работающих в агрессивных средах при повышенных температурах; - Жаропрочная, сохраняющая механическую стабильность в условиях высокотемпературного режима эксплуатации.

Каждая из этих групп включает в себя подгруппы, объединяющие сходные по структуре материалы. Структура определяется химическим составом, например, количественным содержанием ферритизатора хрома, аустенитизатора никеля и других легирующих добавок.

| Наименование | Марки сталей |

|---|---|

| Пруток от Ø 10мм до Ø 20мм | ХН70Ю(ЭИ652) , ХН77ТЮР(ЭИ437Б) , ХН32Т(670) |

| Круг от Ø 20мм до Ø 250мм | ХН67МВТЮ(ЭП709) , Х20Н80(нихром) , Х15Н60(нихром) |

| Лента толщиной 0.1-3.0мм | 20Х23Н18(ЭИ417) , ХН78Т(ЭИ435) , 10Х17Н13М2Т(ЭИ448) |

| Лист толщиной 1.0-50мм | ХН35ВТ(ЭИ612) , ХН78Ю(ЭИ652) , 06ХН28МДТ(ЭИ943) |

| Фольга толщиной 0,01-0,05мм | 13Х11Н23Т3МР(ЭП33) , 45Х14Н14В2М(ЭИ69) и другие. |

| Проволока диаметром 0,01-10мм |

Предлагаем поставки высоколегированной стали

Наша компания «СТАЛЬПРОМ» более 10 лет осуществляет деятельность по поставкам металлопроката на российском рынке. У нас можно купить легированную сталь различных марок по выгодным ценам. Организуем доставку продукции по территории РФ и в Казахстан в любое удобное для Вас время транспортом компаний-партнеров. По интересующим Вас вопросам Вы можете обратиться, позвонив по номерам телефонов, указанным на нашем сайте.

Высоколегированные стали содержат более 10% легирующих компонентов. В своем составе, они не должны содержать более 0,045% фосфора и серы, вместе взятых.

Аустенитные нержавеющие стали (110Г13Л, 110Г13Х2Л, 12Х18Н9ТЛ, 35Х18Н24С2Л) в качестве основных легирующих элементов содержат хром и никель (7% и более).

Ферритные нержавеющие стали (Х28Л, 15Х25ТЛ) в качестве легирующих элементов содержат только хром. Кристаллографическая структура ферритных сталей (ОЦК кристаллическая решетка) стабильна при всех температурах. Стали этой группы имеют низкую стоимость и обладают лучшей обрабатываемостью. Пластичность и ковкость ферритных сталей низкая. Умеренная коррозионная стойкость и свариваемость. Ферритные стали при нагревании не поддаются изменениям из-за низкого содержания углерода, поэтому они широко используются в отожженном состоянии.

Применение ферритных сталей: специальные и конструкционные детали, автомобильные узлы, высокотемпературные емкости.

Коррозионная стойкость этих сталей является умеренной (немного лучше, чем у ферритных сталей).

Термостойкие высоколегированные стальные отливки широко используется для сфер, где рабочие температуры свыше 650 ° C. Предел прочности при этих повышенных температурах является лишь одним из критериев, по которым эти материалы выбираются, потому что использование стали, часто связаны с эксплуатацией в агрессивных средах, где материалы должен быть устойчивыми к таким показателям.

Предыдущие статьи: Похожие статьи: |

Высоколегированные марки сталей — ООО НПП Технология

Некоторые задачи по повышению качества продукции сталелитейных предприятий из высоколегированной стали, можно решить с помощью правильно подобранной технологии модифицирования расплава и марки модификатора

Для предупреждения появления дефектов в продукции из высоколегированных марок стали перед сталелитейными предприятиями стоят следующие задачи:

- Повышение проливаемости металла в тонкостенных сечениях отливки.

- Предупреждение затягивания сталеразливочного стакана или керамического фильтра.

- Предупреждение дефектов газоусадочного характера.

- Предупреждение образования в металле горячих трещин.

- Устранение загрязнённости металла неметаллическими включениями.

- Предупреждение больших усадочных раковин в отливках.

- Измельчение микроструктуры отливок, получение мелкозернистости.

- Улучшение макроструктуры отливок.

- Улучшение показателей отливок по герметичности и сплошности структуры.

- Получение соответствующих требованиям показателей ударной вязкости

- Получение соответствующих требованиям временных характеристик сопротивления.

- Повышение износостойкости отливки.

Решить данные задачи сталелитейных предприятий можно с помощью правильно подобранной технологии модифицирования расплава и марки модификатора. В зависимости от технических и технологических характеристик процесса получения высоколегированных марок сталей, специалисты отдела внедрения нашей компании подберут модификатор соответствующего хим. состава и фракции и разработают технологию модифицирования.

состава и фракции и разработают технологию модифицирования.

В случае необходимости, возможна разработка и производство новой марки модификатора под узкие задачи конкретного предприятия.

Для получения предварительной консультации заполните анкету

Стали легированные и специальные сплавы — марки и их характеристики

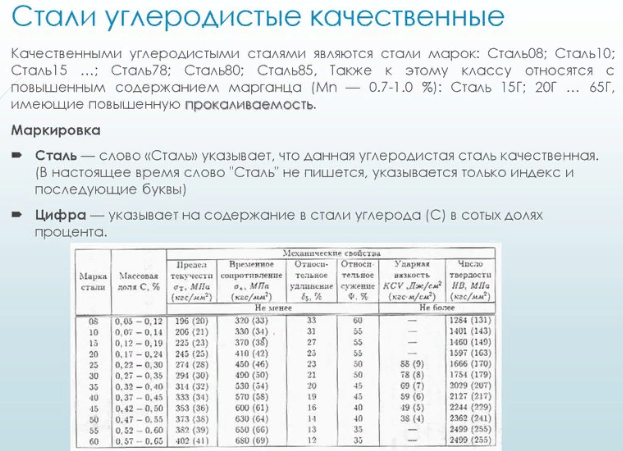

Сталь легированная – это сложный многокомпонентный сплав на основе железа (Fe) и углерода (C), в котором массовая доля C составляет не более 2,14% и присутствуют специально введенные легирующие примеси в количестве 2,5 и более процентов. Добавление легирующих компонентов позволяет формировать необходимые характеристики и добиваться улучшенной чистоты и однородности их металла. Производятся такие стали качественными, высококачественными и особовысококачественными.

Классификация по степени легирования

Из-за разнообразия химических, механических и технологических свойств на легированные стали классификация и маркировка очень обширна. С учетом количественного содержания легирующих примесей их разделяют на низко-, средне- и высоколегированные.

С учетом количественного содержания легирующих примесей их разделяют на низко-, средне- и высоколегированные.

Первая группа, имеющая низколегированный состав, существенно отличается не только по химическим, но и по физико-механическим и технологическим свойствам, поэтому ее рассматривают как отдельную категорию.

Среднелегированные

Стали, содержащие легирующие примеси от 2,5 до 10 процентов, являются среднелегированными. Большинство из них мартенситные, а некоторые (малоуглеродистые) неплохо свариваются. Но в целом такая легированная сталь свойства прочности и износостойкости формирует в зависимости от характера термической обработки. Поэтому из-за вероятности образования закалочных структур сразу после сварки толстостенные металлоизделия из среднелегированных марок должны подвергаться термической обработке. Многие высокопрочные среднелегированные стали после отпуска около 300°С обнаруживают провал прочности при испытании на надрезанных образцах. Снижение ударной вязкости на этих же сталях обнаруживается при более высокой температуре отпуска.

Снижение ударной вязкости на этих же сталях обнаруживается при более высокой температуре отпуска.

Среднелегированные высокопрочные марки обладают пониженной вибрационной прочностью в условиях действия коррозионной среды. При работе с постоянными напряжениями у них также проявляется склонность к коррозии, а при насыщении поверхностного слоя азотом их металл может становиться хрупким.

Высоколегированные

Стали, в составе которых на массовую долю легирующих примесей приходится более 10 процентов, относят к высоколегированным. Их отличает однородная структура и повышенная прочность металла, особые или уникальные механические и технологические свойства.

Чем выше степень легирования, тем выше температура рекристаллизации не только α-, но и ƴ-фазы, следовательно, тем труднее измельчить зерно. Поэтому в результате длительного нагружения они могут проявлять склонность к деформационному старению.

Легированные стали – их классификация по назначению

В наши дни легированная сталь применение находит практически во всех сферах человеческой деятельности: от машиностроения и энергетики до космических и телекоммуникационных технологий. Согласно принятой классификации по назначению она может причисляться к одной из групп:

Согласно принятой классификации по назначению она может причисляться к одной из групп:

- конструкционные марки. К этой категории принято относить стали, использующиеся для производства ответственных деталей механизмов, устройств и конструкций. Большинство из них отлично работают в высокотемпературных средах, а многие характеризуются очень малой чувствительностью к концентрации напряжений;

- инструментальные марки. К этой категории относят в основном высокопрочные среднелегированные стали с повышенным содержанием хрома, марганца, кремния, вольфрама и молибдена. Для них также свойственна улучшенная прокаливаемость и низкое сопротивление ударной нагрузке. В качестве быстрорежущей стали для производства сверл, фрез и метчиков, как правило, принято использовать высоколегированные марки, характеризующиеся очень высокой твердостью и красностойкостью до 600°С. Другие легированные инструментальные марки стали чаще используются для лабораторного, измерительного и режущего инструмента, а также ударно-штамповой оснастки;

- стали с особыми физическими и химическими свойствами.

В эту категорию входят материалы специализированного назначения. Из них производят изделия и детали для узкой сферы применения, к эксплуатационным качествам которых предъявляют особые требования.

В эту категорию входят материалы специализированного назначения. Из них производят изделия и детали для узкой сферы применения, к эксплуатационным качествам которых предъявляют особые требования.

Состав легированных марок сталей

Все элементы, входящие в легированные марки стали, взаимодействуют между собой, а те, что растворяются в железе, существенно влияют на температурный интервал полиморфного превращения и растворимость углерода в Fe. Соответственно их химический состав разрабатывается с учетом конкретных условий дальнейшей службы и эксплуатации.

Исходя из того, что такое легированная сталь и каково значение этого материала для промышленности, крайне важно использовать при выплавке доступные и недефицитные химические элементы. Подбор комплектующих осуществляется с учетом требуемых механических и технологических свойств и исходя из экономической целесообразности. Поэтому для легирования в первую очередь используется марганец, кремний, хром.

При этом стали с таким составом могут в небольших количествах дополнительно легировать титаном, ванадием, ниобием, бором и молибденом.

Основные легирующие примеси для производства легированных марок сталей

|

Химический элемент (символ)

|

Свойства

|

|

Хром (Cr)

|

Обеспечивает комплексный эффект: повышая параметры твердости и прочности практически не влияет на пластические свойства металла. Существенно улучшает антикоррозионные свойства, а при большой концентрации способен сделать стали нержавеющими

|

|

Кремний (Si)

|

Один из основных компонентов. Раскисляет сталь, увеличивает упругость, кислото- и окалиностойкость. В количестве 1,0…1,5% повышает прочность без изменения параметров вязкости. При большей концентрации увеличивает электрическое сопротивление и магнитную проницаемость.

|

|

Никель (Ni)

|

Способствует дегазации и увеличению плотности. Улучшает жаропрочность и пластичность. Увеличивает сопротивление динамическим нагрузкам

|

|

Марганец (Mn)

|

Основной раскислитель и легирующий элемент, увеличивающий твердость, износостойкость, стойкость к ударным нагрузкам и почти не снижает пластичность

|

|

Вольфрам (W)

|

Снижает растворимость водорода и образует высокопрочные карбиды, что обуславливает увеличение твердости. При нагреве нивелирует рост зерна и снижает склонность к отпускной хрупкости

|

|

Ванадий (V)

|

Способствует формированию мелкого зерна. Значительно увеличивает твердость и прочность. Также положительно влияет на прокаливаемость и жаростойкость

|

|

Кобальт (Co)

|

Повышает антиокислительные свойства при высоких температурах.

|

|

Молибден (Mo)

|

Увеличивает растворимость водорода. Повышает красностойкость, упругость, предел текучести, антикоррозийную стойкость при повышенных температурах

|

|

Титан (Ti)

|

Способствует формированию мелкозернистой структуры и полноценному раскислению. Улучшает обрабатываемость с одновременным повышением параметров прочности. Увеличивает плотность

|

|

Ниобий (Nb)

|

Сильно карбидообразующий элемент. Способствует образованию термически стойких карбидов, повышает стойкость металла к межкристаллической коррозии. Повышает прочность и твердость

|

|

Алюминий (Al)

|

Улучшает окалиностойкость и сопротивление деформационной усталости. Снижает температуру перехода в хрупкое состояние

|

|

Медь (Cu)

|

Положительно влияет на коррозионную стойкость.

|

|

Церий (Ce)

|

Снижает содержание кислорода и количество устойчивых оксидных включений. Повышает прочность и улучшает механические свойства

|

|

Цирконий (Zr)

|

Измельчает зерно и образует с азотом нитриды, обладающие стойкостью при довольно высоких температурах. Увеличивает предел выносливости на воздухе и в коррозионной среде. Улучшает свариваемость

|

|

Лантан (La)

|

Отличный десульфатор. Улучшает процесс раскисления, снижает пористость и содержание неметаллических включений. Улучшает свойства теплопроводности и свариваемости

|

|

Неодим (Nd)

|

Способствует сокращению количества серы и улучшает магнитные свойства и качество поверхности

|

Перечисленные химические элементы по-разному влияют на различные технологические и механические свойства сталей. Но по степени вызываемого упрочнения их можно расположить в возрастающий ряд:

Но по степени вызываемого упрочнения их можно расположить в возрастающий ряд:

Cr – Co – V – Mo – W – Ni – Cu – Al – Mn – Ti – Si — P

Новые марки отличаются многокомпонентным легированием. Процесс их производства более сложный и дорогостоящий, но зато такие стали, хоть и имеют специализированное применение, максимально соответствуют жестким требованиям современного инжиниринга и отличаются долговечностью и надежностью.

Обозначение и маркировка

В отечественной практике на инструментальные и конструкционные легированные стали маркировка составляется на основе системы, предполагающей использование буквенно-цифрового обозначения. Две первые цифры обозначают среднюю массовую долю углерода, выраженную в сотых долях процента. Далее маркировка составляется с учетом качественных и количественных особенностей наиболее значимых легирующих примесей. Вначале принято указывать буквенный символ соответствующего компонента. И если количество химического элемента лежит в пределах 1%, цифра не прописывается, а если больше, то пишут число, выражающее его количественную массу в процентах.

Для акцента на высоком качестве металла в конце маркировки принято прописывать букву «А» (не путать с обозначением азота, который указывается в середине маркировки). Наличие буквы «Ш» в конце обозначения указывает, что марка является особовысококачественной, но пишется она через тире.

Такой принцип маркировки применим к большинству легированных сталей. Но для марок спецназначения предусмотрено использование в начале обозначения дополнительных буквенных символов:

- Р – быстрорежущие;

- Ш – шарикоподшипниковые;

- Э – электротехнические.

Обозначение легирующих элементов

Согласно традиционной системе при маркировке средне- и высоколегированных марок для легирующих элементов принято использовать стандартные обозначения на кириллице.

Пример расшифровки марки легированной стали

|

13Н5А

|

|

Конструкционная сталь никелевая, в которой содержание углерода лежит в пределах 0,10…0,17%, а на долю никеля приходится 4,50…5,0%.

|

|

40ХС

|

|

Конструкционная сталь хромокремнистая, содержащая углерод около 0,4%. Легирована хромом (Cr ̴ 1,4%) и кремнием (Si ̴ 1,3%)

|

Специальные сплавы и стали

Стремительное развитие техники обусловило необходимость создания специальных сплавов, в том числе и сталей. Сегодня они выступают одним из основных материалов для ядерных реакторов, спецтехники, космических аппаратов, приборов и различной инструментальной оснастки. Для них характерен сложный многокомпонентный состав и заданные физико-механические свойства. Практически все специальные стали и сплавы относятся к группе высоколегированных конструкционных материалов и требуют применения специальной технологии выплавки и термообработки.

Прецизионные сплавы содержат практически те же элементы, что и стали, но отличаются их процентным содержанием.

Например, массовая доля ванадия может доходить в них до 11%, кобальта – до 40%, в то время как на углерод может приходиться всего 0,05%.

Большинство специальных сплавов являются результатом новейших технических разработок и довольно дорогие в производстве. По основным свойствам их разделяют на 7 групп, среди них сверхпроводящие, магнитно-мягкие и магнито-твердые сплавы и термобиметаллы.

Классификация сталей специального назначения

Также, как углеродистые и легированные марки, специальные стали имеют многоуровневую классификацию по нескольким признаками. Рассмотрим основные из них.

По роду примесей

На основе комплекса наиболее значимых легирующих примесей специальные марки классифицируют более, чем на 10 групп. Среди них:

- хромованадиевые и хромокремнистые;

- хромомарганцовые и хромомолибденовые;

- никельмолибденовые и хромокремнемарганцовые;

- хромомолибденованадиевые и хромокремнемарганцовоникелевые;

- хромомарганцовоникелевые и хромомарганцовоникелевые с титаном и бором;

- хромоникельмолибденовые, хромоникельмолибденованадиевые и хромоникельванадиевые;

- хромоалюминиевые и хромоалюминиевые с молибденом;

- хромомарганцовоникелевые с молибденом и титаном;

- хромоникелевые и хромоникелевые с бором.

По назначению

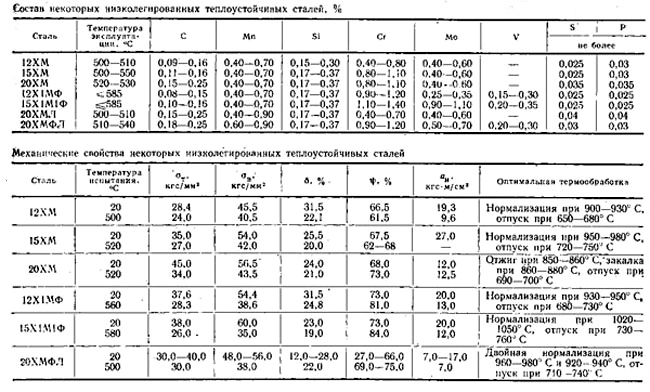

В зависимости от целевого назначения и основных свойств стали специального назначения также делятся на несколько групп: хладостойкие, радиационностойкие, рессорно-пружинные, шарикоподшипниковые, жаропрочные, износостойкие, коррозионностойкие (нержавеющие), окалиностойкие и так далее. Причем из-за наличия нескольких легирующих компонентов они могут проявлять и другие физико-механические и технологические свойства. Например, теплостойкая легированная сталь марки 12Х1МФ характеризуется повышенной пластичностью, а 09Х15Н8Ю, 07Х16Н, 08Х17Н5М3 отлично зарекомендовали себя в условиях соляных сред.

На сегодняшний день для применения в сварных металлических конструкциях наиболее перспективными считаются термически упрочненные марки специальных сталей высокой прочности и имеющие предел текучести более 600 МПа.

По структуре

В легированной стали образуются все типы соединений (твердые растворы, химические соединения, механические примеси), но наибольшее практическое значение имеют твердые растворы, так как с железом их образуют почти все легирующие примеси. Основная масса многих сложнолегированных сплавов – тройные, четверные и более сложные твердые растворы железа и различных элементов и в зависимости от микроструктуры они могут быть разделены на несколько групп.

Основная масса многих сложнолегированных сплавов – тройные, четверные и более сложные твердые растворы железа и различных элементов и в зависимости от микроструктуры они могут быть разделены на несколько групп.

После нормализации выделяют два основных класса средне- и высоколегированных сталей: аустенитный и мартенситный. По равновесной структуре их разделяют на доэвтектоидные, заэвтектоидные и ледебуритные. Перлитная и эвтектоидная структура характерна для низколегированных марок.

Пример специальных сталей, имеющих разную структуру металла

|

Класс

|

Легированная сталь маркировка

|

|

мартенситный

|

40Х13, 09Х16Н4Б

|

|

ферритный

|

15Х28, 8Х17Т, 15Х25Т

|

|

аустенитный

|

12Х18Н9, 17Х18Н9, 08Х10Н20Т2

|

|

аустенитно-мартенситный

|

09Х15Н8Ю, 09Х17Н7Ю, 08Х17Н5М3

|

|

мартенситно-ферритный

|

12Х13

|

|

аустенитно-ферритный

|

08Х22Н6Т, 08Х21Н6М2Т, 10Х25Н5М2

|

|

бейнитный

|

12Г2СМФ, 12ХГ2СМФ

|

Пример расшифровки марки специальной стали

Марка спецсталей имеет такое же обозначение, так и другие конструкционные стали.

|

ШХ15СГ

|

|

Сталь шарикоподшипниковая, легированная хром (Cr ̴ 1,5%), кремнием (Si ̴ 1%) и марганцем (Mn ̴ 1%)

|

|

70С2ХА

|

|

Сталь пружинная, содержащая до 0,75% углерода и легированная кремнием (Si ̴ 2%), хромом (Cr ̴ 1%). Буква А относит ее к высококачественным.

|

В этом разделе вы сможете более детально ознакомиться с химическим составом и физико-механическими свойствами отдельных среднелегированных, высоколегированных сталей и специальных сплавов.

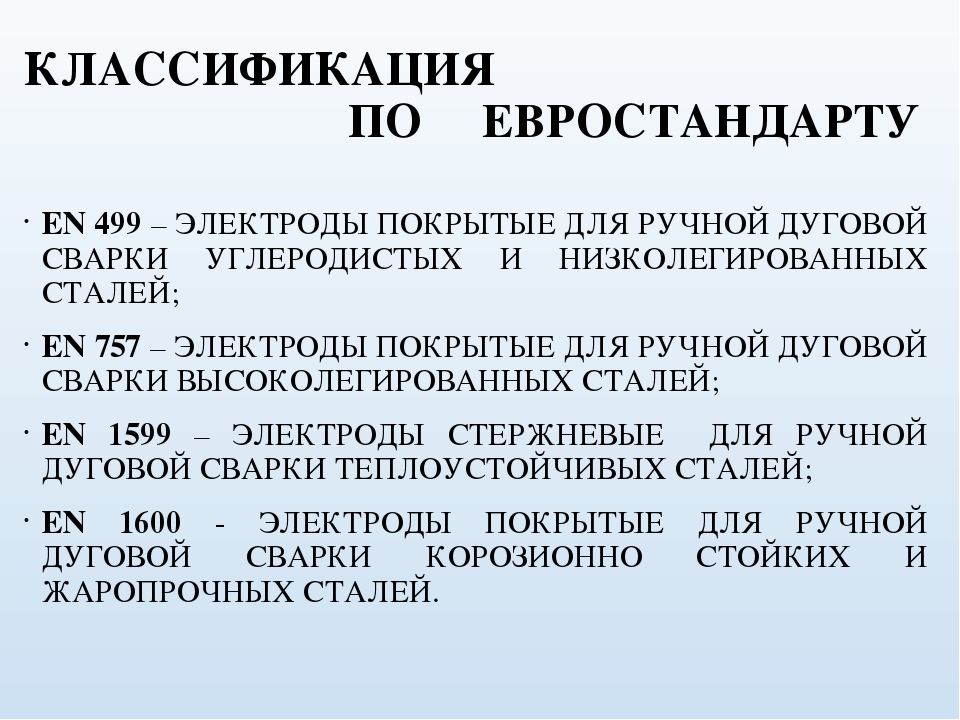

Сварка высоколегированных сталей — технология и режимы

1 / 1

Виды сталей с количеством легирующих элементов от 10 до 55% называются высоколегированными. Кроме того, существуют высоколегированные сплавы на железоникелевой и никелевой основах. Состав этих материалов описан ГОСТом 5632 – 72. Всего описано 94 марки стали и 22 марки сплавов. Существуют различные системы их классификации. Наибольшее распространение получила классификация по типу легирующих добавок. По этому принципу различают следующие виды высоколегированных сталей:

Кроме того, существуют высоколегированные сплавы на железоникелевой и никелевой основах. Состав этих материалов описан ГОСТом 5632 – 72. Всего описано 94 марки стали и 22 марки сплавов. Существуют различные системы их классификации. Наибольшее распространение получила классификация по типу легирующих добавок. По этому принципу различают следующие виды высоколегированных сталей:

-

хромистые; -

хромомарганцевые; -

хромоникелевые; -

хромоникелемарганцевые; -

хромомарганцеазотистые.

Не лишним будет упомянуть самые распространенные высоколегированные сплавы: никелевые, никелехромистые, никелехромовольфрамовые и никелехромокобальтовые. Эти материалы обладают уникальными полезными свойствами, широко применяются в изготовлении ответственных изделий и требуют особых методов сварки.

Режим сварки высоколегированных сталей

Различные требования предъявляются к сварным швам таких сталей в зависимости от того, в каком качестве их используют: хладостойких, жаропрочных или коррозиестойких. Для получения шва нужных свойств применяют различные режимы сварки, которые, в совокупности с последующей термообработкой, дадут необходимый результат.

Присущий в этих сталях низкий коэффициент теплопроводности способствует перегреву, как в самом шве, так и в околошовной зоне. Это увеличивает глубину проплавления и способствует короблению металла. Другой особенностью высоколегированных сталей является высокое сопротивление прохождению электрического тока, результатом чего может стать перегрев сварочной проволоки или электрода. Для нивелирования этих особенностей применяют режимы со следующими характеристиками:

-

максимальная концентрация тепловой энергии; -

уменьшенная длина электрода или сварочной проволоки; -

увеличенная скорость подачи электрода; -

уменьшенная плотность сварочного тока.

Например, при толщине свариваемого материала равной 2 мм. выбирают электрод диаметром 2 мм., длиной 150 – 200 мм. Сваривание проводят током 30 – 50 ампер.

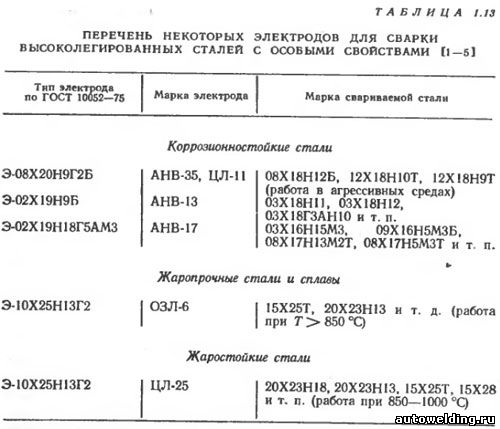

Выбор электродов

Электроды с основным покрытием не используются для сварки аустенитных сталей, так как они провоцируют науглероживание шва, результатом которого будет пониженная стойкость к межкристаллической коррозии. Это явление провоцируется разложением мрамора, который присутствует в этом покрытии в большом количестве. Электроды с рутило-основными и рутило-флюоритноосновными покрытиями – группа, предназначенная для сваривания высоколегированных сталей.

Аустенитная сталь является разновидностью нержавеющих сталей, которые делятся на четыре типа:

Главная особенность аустенитной группы состоит в способности не увеличивать твердость при тепловых воздействиях. В эту группу входит сплав 20, который работает в горячей серной кислоте. Серия 300 (из этой группы) используется для изготовления посуды. Стали 309 и 310 используются для работы при температурах 800 С0.

Серия 300 (из этой группы) используется для изготовления посуды. Стали 309 и 310 используются для работы при температурах 800 С0.

ГОСТ 2246 – 70 содержит 41 марку сварочной проволоки, которая предназначена для сваривания высоколегированных сталей. В качестве примера можно привести следующие марки: Св-04Х19Н9, Св-05Х19Н9Ф3С2, Св-06Х19Н9Т, Св-07Х19Н10Б, Св-08Х20Н9С2БТЮ, Св-10Х16Н25М6А.

ГОСТ 10052 – 75 содержит 49 типов электродов. Вот наиболее популярные: Э-02Х19Н9Б, Э-04Х20Н9, Э-07Х20Н9, Э-06Х22Н9, Э-06Х13Н, Э-08Х20Н9Г2Б, Э-08Х14Н65М15В4Г2, Э-10Х20Н70Г2М2В.

Может возникнуть естественный вопрос о том, для чего такое количество типов сварочной проволоки и электродов. Многообразие типов проволоки и электродов вытекает из разнообразия требований к сварным швам. Как мы уже упоминали ранее: от швов требуют различных качеств в зависимости от того, в каких условиях будет работать то или иное сварное изделие. В зависимости от назначения сварного изделия, по микроструктуре и марке свариваемой детали подбирается марка электрода или сварочной проволоки, вид покрытия (обмазка) и режим сварки.

Как вы могли уже заметить, сварка высоколегированных сталей не является простым процессом. Для ведения работ необходимо обладать достаточными знаниями и немалым опытом. Нужно иметь справочную литературу и уметь ею пользоваться. Это необходимые условия для получения качественного результата сваркия таких материалов.

В домашних условиях, где требования к надежности и долговечности соединения не столь критичны, можно практиковать сварку таких материалов, если знать их марку и иметь таблицу для подбора электродов. К тому же необходимо уметь читать обозначения на электродах. Условные обозначения оговариваются в ГОСТе 9466 – 75. Вторая строка обозначения содержит группу индексов, по которым можно определить характеристики металла шва и наплавленного металла. Аустенитно-ферритная группа имеет четыре цифровых индекса, остальные три. Цифрами закодировано:

-

первый индекс – стойкость против межкристаллической коррозии; -

второй индекс – максимальная температура, при которой рекомендовано применение изделия; -

третий индекс – допустимая рабочая температура для изделий, сваренных этими электродами; -

четвертый индекс – содержание ферритной фазы (необходимо для обеспечения аустенитно-ферритной структуры наплавленного металла).

Все эти сведения можно найти и в паспортах на конкретные электроды.

Выбор флюсов

Соединение высоколегированных сталей можно проводить под слоем флюса, что способствует получению сварочных соединений высокого качества и надежности. Однако особенности технологии позволяют применять такой вид сварки только к швам в нижнем положении. Разработано большое количество марок флюса для разных марок свариваемых материалов. Подбирать их необходимо со знанием дела. В качестве примера можно привести состав одного из характерных видов флюса:

-

мрамор 28%; -

фарфор 30%; -

ферромарганец 10%; -

ферросилиция 6%; -

ферротитана 6%; -

двуокиси титана 20%

Это состав флюса марки НЖ-8.

Выбор защитного газа

Сам процесс сварки был уже неоднократно описан нами, остается только заметить, что и в случае сварки высоколегированных сталей используются те же защитные газы: аргон, гелий, смеси на основа аргона. Отмечается улучшение комфортности при ведении работ в связи со значительным повышением стабильности дуги. Выбором состава газа или их смесей, а также подмешиванием других видов газов, можно существенно влиять на свойства шва и околошовной зоны.

Высоколегированная сталь

Высоколегированные стали – это железоуглеродистые сплавы с содержанием легирующих добавок более 10% и до 50%, а железа – свыше 45%.

Легирующие элементы образуют с железом химические связи, что существенно влияет на свойства материала и улучшает его качество. Химические добавки вводятся в сплав с учетом его назначения и необходимых характеристик, например:

- жаростойкость увеличивают Al, Si, Co;

- красностойкость – Mo;

- плотность – Ti, V;

- кислотоупорность – Si;

- прочность, износостойкость – Cr, V, Ti, Ni, Mn;

- твердость – Cr, V;

- упругость – Cr;

- стойкость к температурным расширениям – W;

- антикоррозионные качества – Ni, Mo, Ti, Cr;

- устойчивость перед ударными нагрузками – Mn, Co;

- прочность молекулярной решетки – W.

Сферы применения

Сложно переоценить, что значит высоколегированная сталь для нефтяной и химической промышленности, энергетики, машино- и авиастроения. Из таких сплавов производятся конструкции, используемые в агрессивных средах и при температурных перепадах. В газовой промышленности применяются коррозиестойкие легированные стали с содержанием углерода, уменьшенным до 0,12%. Элементы из окалиностойких сплавов используются в печах и в роли нагревательных элементов.

Классификация

Такие сплавы классифицируются:

- По структуре – бывают аустенитные, аустенитно-ферритные и ферритные, аустенитно-мартенситные и мартенситные. Наиболее популярные аустенитные составы. Содержание легирующих веществ у них достигает 55%. В качестве основных компонентов используются хром (18%) и никель (до 8%). Остальные примеси вводятся в зависимости от необходимых свойств материала.

- По преобладающей составляющей – сплавы на никелевой основе (50% Ni или более) и на железоникелевой (свыше 65% Fe и Ni в соотношении 1,5:1).

- По свойствам – коррозиестойкие, жаростойкие, жаропрочные.

- По доминирующему компоненту, которым легировали сплав, – хромистые, хромомарганцевые, хромоникелевые.

- По тепловым характеристикам:

- элинвар (Х8Н36) – имеет стабильный модуль упругости и рабочий температурный диапазон от -50 до +100 °С, используется для изготовления часовых пружин и деталей измерительных приборов;

- инвар (И36) – не склонен к температурным расширениям, применяется для изготовления эталонных деталей и калибровочных элементов;

- платинит (ЭН42) – по тепловому расширению идентичен стеклу, используется для производства электродов ламп накаливания.

- По магнитным свойствам – магнитные (магнитомягкие и магнитотвердые) и немагнитные.

Марки высоколегированных сталей

| Марка | Содержание химических компонентов, % | ||||||

|---|---|---|---|---|---|---|---|

| C | Mn | Si | S | P | B | Al | |

| СН1А | |||||||

| 1006АК | 0,25–0,4 | ˃0,02 | |||||

| 1008АК | 0,3–0,5 | ˃0,02 | |||||

| 1010АК | 0,08–0,13 | 0,3–0,6 | ˃0,02 | ||||

| 1012АК | 0,1–0,15 | 0,3–0,6 | ˃0,02 | ||||

| 1015АК | 0,13–0,18 | 0,3–0,6 | ˃0,02 | ||||

| 1018АК | 0,15–0,2 | 0,7–0,9 | ˃0,02 | ||||

| 1018SK | 0,15–0,2 | 0,7–0,9 | 0,1–0,35 | ||||

| 1022AK | 0,18–0,23 | 0,7–1 | ˃0,02 | ||||

| 1022SK | 0,18–0,23 | 0,7–1 | 0,1–0,35 | ||||

| S25C | 0,22–0,28 | 0,22–0,28 | 0,15–0,35 | ||||

| 10B21 | 0,18–0,23 | 0,7–1 | ˃0,0005 | ||||

| 10B33 | 0,32–0,36 | 0,7–1 | 0,15–0,35 | ˃0,0005 | |||

| 1541 | 0,36–0,44 | 1,35–1,65 | |||||

Характеристики

Свойства высоколегированных сталей зависят от марки, формулы сплава, легирующих веществ и их процентного содержания. При помощи термообработки и легирования определенными компонентами материалам придаются необходимые характеристики:

При помощи термообработки и легирования определенными компонентами материалам придаются необходимые характеристики:

- прочность;

- твердость;

- сопротивление ползучести при нагреве;

- упругость;

- пластичность;

- устойчивость к деформации, истиранию, коррозии, износу;

- жаростойкость;

- жаропрочность;

- другие требуемые качества.

Например, по технологии штампосварки из таких сплавов производят изделия, выдерживающие сверхнизкие температуры до -253 °С. При обработке кремнием получают ферросилиды, устойчивые к кислотным средам.

Все легированные сплавы пригодны к сварке и другим видам обработки. Главное – учитывать состав стали и ее свойства, использовать подходящий режим нагрева и четко соблюдать технологию. Чтобы получить надежное соединение, следует учитывать малую теплопроводность высоколегированных сплавов, их значительное электрическое сопротивление и склонность к линейному расширению.

Компания «Металлист» выполняет комплекс услуг по обработке высоколегированной стали:

типов и областей применения легированной стали | Кованые детали сосуда

Для проектов по производству устьевых компонентов

API иногда требуется сталь с особыми свойствами. В легированной стали углеродистая сталь сочетается с другими материалами, такими как алюминий, никель или медь, в соответствии со спецификациями проекта. Легированная сталь в первую очередь классифицируется по легируемости или процентному содержанию сплава.

Высоколегированная сталь

Высоколегированные стали отличаются высоким процентным содержанием легирующих элементов. Наиболее распространенной высоколегированной сталью является нержавеющая сталь, которая содержит не менее 12 процентов хрома.Нержавеющая сталь обычно делится на три основных типа: мартенситную, ферритную и аустенитную. Мартенситные стали содержат наименьшее количество хрома, обладают высокой способностью к закалке и обычно используются для изготовления столовых приборов. Ферритные стали содержат от 12 до 27 процентов хрома и часто используются в автомобилях и промышленном оборудовании. Аустенитные стали содержат большое количество никеля, углерода, марганца или азота и часто используются для хранения агрессивных жидкостей и горнодобывающего, химического или фармацевтического оборудования.

Сталь низколегированная

Низколегированные стали имеют гораздо меньшее процентное содержание легирующих элементов, обычно от 1 до 5 процентов.Эти стали имеют разную прочность и применение в зависимости от выбранного сплава. Производители фланцев большого диаметра обычно выбирают сплавы по определенным механическим свойствам. Разнообразие потенциальных сплавов делает низколегированную сталь полезной для множества проектов, включая изготовление бесшовных катаных колец и изготовление выпускных отверстий для шпилек.

Тип по сплаву

Легированная сталь

часто классифицируется в зависимости от типа сплава и его концентрации. Вот несколько наиболее распространенных добавок к легированной стали:

- Алюминий удаляет кислород, серу и фосфор из стали.

- Висмут улучшает обрабатываемость.

- Хром повышает износостойкость, твердость и ударную вязкость.

- Кобальт увеличивает стабильность и способствует образованию свободного графита.

- Медь улучшает закалку и устойчивость к коррозии.

- Марганец повышает прокаливаемость, пластичность, износостойкость и жаропрочность.

- Молибден снижает концентрацию углерода и увеличивает прочность при комнатной температуре.

- Никель улучшает прочность, коррозионную стойкость и стойкость к окислению.

- Кремний увеличивает прочность и магнетизм.

- Титан улучшает твердость и прочность.

- Вольфрам улучшает твердость и прочность.

- Ванадий увеличивает ударную вязкость, прочность, коррозионную стойкость и ударопрочность.

Вам нужно производство форсунок для сосудов высокого давления?

Если вам необходимо изготовление подводных соединений, ковка сопла с длинной приварной шейкой или выпускные отверстия под шпильки для промышленных фланцев, обратитесь в Forged Components, Inc.Cегодня. Позвоните нам по телефону (281) 441-4088 или свяжитесь с нами через Интернет.

марок легированной стали — Continental Steel & Tube Company

Легированная сталь — одна из самых универсальных сталей в мире, с разнообразным набором элементных свойств и спецификаций, используемая во множестве экзотических критически важных приложений, требующих превосходных характеристик в условиях высокого давления.

Легированная сталь

— это сталь, легированная широким спектром элементов — от 1% до 50% по весу, при этом каждая комбинация улучшает механические свойства стали.Его универсальность делает его предпочтительным для использования в аэрокосмической отрасли, космических кораблях и ядерных реакторах. Легированная сталь может быть изготовлена практически любой плотности с широким диапазоном характеристик прочности. Компания Continental Steel & Tube, имеющая многолетний опыт работы, является поставщиком высококачественной и надежной легированной стали. Наши клиенты могут рассчитывать на широкий ассортимент легированной стали в любой необходимой форме, включая пластины, листы, прутки, трубки, трубы и изделия из проволоки. Continental Steel также предлагает легированную сталь любой необходимой толщины, ширины, длины и марки, предоставляя вам варианты, полностью соответствующие вашим потребностям.Мы можем предложить как высоколегированные, так и низколегированные стали в сочетании с легирующими добавками, такими как марганец, никель, хром, титан, вольфрам и свинец. Наши легированные стали могут быть изготовлены с любыми необходимыми характеристиками, включая прочность, твердость, ударную вязкость, коррозионную стойкость и износостойкость. Отрасли, использующие легированную сталь, включают:

- Сельское хозяйство

- Подшипники

- Общее машиностроение

- Автомобильная промышленность

- Гидравлика

- Железная дорога

- Горное дело

- Строительство

- Аэрокосмическая промышленность

- Ветровая электростанция

- Химическая промышленность

- Медицинский

- Оборона

Независимо от требований и спецификаций, Continental Steel может предоставить вам легированную сталь любого размера, формы или количества, которое вам нужно.Как тридцатилетний лидер в отрасли поставок металла с обширной глобальной сетью заводов, Continental Steel имеет возможность поставлять любой тип металла в короткие сроки.

Разница между низколегированной и высоколегированной сталью

Легированная сталь — это сталь, легированная различными элементами в общем количестве от 1,0% до 50% по весу для улучшения ее механических свойств. Легированные стали делятся на две группы: низколегированные стали и высоколегированные стали.

Высоколегированная сталь

Высоколегированные стали отличаются высоким процентным содержанием легирующих элементов. Нержавеющая сталь — это высоколегированная сталь, которая содержит не менее 12 процентов хрома. Нержавеющая сталь делится на три основных типа: мартенситную, ферритную и аустенитную. Мартенситные стали содержат наименьшее количество хрома, известны своей высокой прокаливаемостью и в основном используются для изготовления столовых приборов. Ферритные стали содержат от 12 до 27 процентов хромоникелевого сплава и подходят для использования в автомобилях и промышленном оборудовании.Аустенитные стали содержат большое количество никеля, углерода, марганца или азота и обычно обладают самой высокой коррозионной стойкостью. Аустенитные стали в основном используются для хранения агрессивных жидкостей и горнодобывающего, химического или фармацевтического оборудования.

Сталь низколегированная

Среди легированных сталей, когда содержание Ni, Cr, Mo и других легирующих элементов составляет менее 10,5%, называют низколегированными сталями. В низколегированных сталях процент легирующих элементов намного ниже, обычно от 1 до 5 процентов.Эти стали имеют разную прочность и применение в зависимости от выбранного сплава. Высокопрочные низколегированные (HSLA) стали или микролегированные стали разработаны для обеспечения лучших механических свойств и / или большей устойчивости к атмосферной коррозии, чем обычные углеродистые стали в обычном понимании.

Легированная сталь

может далее классифицироваться как

- Низколегированные стали : сумма легирующих элементов в которых составляет <5%

- Высоколегированные стали : сумма легирующих элементов в которых составляет> 5%

Применение легированной стали

Легированная сталь используется в основном в автомобильной промышленности и деталях оборудования.Легированная сталь может использоваться в тех областях, где углеродистая сталь имеет ограничения, ниже приведены несколько областей применения легированной стали:

- Высокотемпературные услуги, такие как нагревательные трубы, котельные трубы из легированной стали

- Низкотемпературные услуги, такие как криогенное применение

- Служба очень высокого прижима, такая как Steam Header

- Используется в производстве самолетов и большегрузных автомобилей для коленчатых, распределительных и гребных валов и т. Д.

- General Engg и основа пресс-формы.

Здесь вы можете увидеть обычную марку легированной стали, с которой вы столкнетесь.

- Для труб: ASTM A335 Gr P1, P5, P11, P9

- Для кованых фитингов: ASTM A234 Gr.WP5, WP9, WP11

- Для кованых фитингов: ASTM A182 F5, F9, F11 и т. Д.

Стали легированные марки

4340

Технические характеристики: AMS 6359, AMS 6414, AMS 6415

Форма: плоский стержень, пластина, круглый стержень

300M

Технические характеристики: AMS 6257, MIL-S-8844, AMS 6417, AMS 6419, AMS 2300, BMS 7-26 Type 1, GE S400, GE S1000

Форма: плоский стержень, круглый стержень

4330 M

Технические характеристики: AMS 6411, AMS 6427, BMS 7-122, AMS 2300, GE S400, GE S1000

Форма: плоский стержень, круглый стержень

9310

Технические характеристики: AMS 6265, AMS 6260

Форма: Круглый пруток

HP9-4-30

Технические характеристики: AMS 6526 (кроме N&T), EMS 96247

Форма: Круглый пруток, Кованый пруток

Азотирование 135

Технические характеристики: AMS 6470, AMS 6471, AMS 6472

Форма: Круглый пруток

h21

Технические характеристики: AMS 6485, AMS 6487, AMS 6488

Форма: круглый стержень

Свойства легированной стали

| МАТЕРИАЛ | ХИМИЯ | Заявка | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| AISI / ASTM | EN | DIN | JIS | С | SI | Mn | -П, | S | Cr | Вт | Пн | |

| 4340 | EN24 | 40 NiCrMo84 | 0.40 | 0,25 | 0,65 | 0,03 | 0,04 | 1,2 | 1,5 | 0,37 | Используется в производстве самолетов и большегрузных автомобилей для коленчатых валов, зубчатых, распределительных и гребных валов и т. Д. | |

| 52100 | EN31 | 100Cr6 | 0.45 | 0,25 | 0,8 | 0,03 | 0,03 | Общая инженерия и пресс-формы. | ||||

| EN353 | 20NiCrMo5 | .20 МАКС | .35 МАКС | 0,50 — 1,00 | .040 | .040 | 0,75 — 1,25 | .08 — .15 | Обрабатывающие компоненты. | |||

| 8620 | S620 | 21NiCrMo2 | 0,20 | 0,80 | 1,70 | 0,020-0,025 | 0,010-0,015 | 1.50 | 0,70 | Обрабатывающие компоненты. | ||

| 4140 | 4140 | 42CrMo4 | .38 — .43 | .20 — .35 | 0,75 — 1,00 | .035 | .035 | .80 — 1.10 | Обрабатывающие компоненты. | |||

| 16Mncr5 | 16MnCr5 | ,14 — 0,19 | .15 — .40 | 1,00 -1,30 | .035 МАКС | .035 МАКС | .80-1.10 | Обрабатывающие компоненты. | ||||

| 5120 | 20Mncr5 | 20MnCr5 | .17 — .22 | .10 — .35 | 1,10 — 1,40 | .035 | .035 | 1,00 — 1,30 | Обрабатывающие компоненты. | |||

Легирующие элементы

Обычно используемые легирующие элементы:

- Хром — Повышает устойчивость к коррозии и окислению. Повышает закаливающую способность и износостойкость.Повышает жаропрочность.

- Никель — Повышает способность к закалке. Повышает прочность. Повышает ударную вязкость при низких температурах.

- Молибден — Повышает закаливающую способность, жаропрочность и износостойкость. Усиливает действие других легирующих элементов. Устранение отпускной хрупкости сталей. Повышает жаропрочность.

- Марганец — Повышает способность к закалке. Комбинируется с серой для уменьшения побочных эффектов.

- Ванадий — Повышает закаливающую способность, жаропрочность и износостойкость. Повышает сопротивление усталости.

- Титан — прочнейший карбидообразующий элемент. Добавляется в нержавеющие стали для предотвращения выделения карбида хрома.

- Кремний — Удаляет кислород при производстве стали. Повышает прочность. Повышает твердость

- Бор — Повышает закаливающую способность. Производит мелкое зерно.

- Алюминий — образует нитрид в азотированных сталях.Обеспечивает мелкий размер зерна при отливке. Удаляет кислород при плавке стали.

- Кобальт — Повышает термостойкость и износостойкость.

- Вольфрам — Повышает твердость при повышенных температурах. Уточняет размер зерна.

Роль легирующих элементов

В зависимости от количества легирующих элементов изменяются следующие свойства материала, например

- Коррозионная стойкость

- Прокаливаемость

- Обрабатываемость

- Стабильность при высоких или низких температурах

- Пластичность

- Прочность

- Лучшая износостойкость

- Улучшенная свариваемость

Тип по сплаву

Легированная сталь

часто классифицируется в зависимости от типа сплава и его концентрации.Вот несколько наиболее распространенных добавок к легированной стали:

- Алюминий удаляет кислород, серу и фосфор из стали.

- Висмут улучшает обрабатываемость.

- Хром повышает износостойкость, твердость и ударную вязкость.

- Кобальт увеличивает стабильность и способствует образованию свободного графита.

- Медь улучшает закалку и устойчивость к коррозии.

- Марганец повышает прокаливаемость, пластичность, износостойкость и жаропрочность.

- Молибден снижает концентрацию углерода и увеличивает прочность при комнатной температуре.

- Никель улучшает прочность, коррозионную стойкость и стойкость к окислению.

- Кремний увеличивает прочность и магнетизм.

- Титан улучшает твердость и прочность.

- Вольфрам улучшает твердость и прочность.

- Ванадий увеличивает ударную вязкость, прочность, коррозионную стойкость и ударопрочность.

Углеродистая или легированная сталь прочнее?

Углеродистая сталь не является нержавеющей сталью, поскольку относится к легированным сталям. Как следует из названия, содержание углерода в стали увеличивается, что делает ее более твердой и прочной за счет применения термической обработки. Однако добавление углерода делает сталь менее пластичной.

Что подразумевается под нелегированной сталью?

Эти стали характеризуются в основном своими механическими свойствами. … Они в основном состоят из нелегированных или легированных сталей, содержащих бор, марганец, кремний, никель, хром, молибден или комбинацию этих элементов.

Какие бывают типы легированной стали?

Однако термин «легированная сталь» является стандартным термином, относящимся к сталям с другими легирующими элементами, добавленными намеренно в дополнение к углероду.Обычные легирующие добавки включают марганец (самый распространенный), никель, хром, молибден, ванадий, кремний и бор.

Насколько прочна легированная сталь?

Нержавеющая сталь — сплав стали, хрома и марганца дает коррозионно-стойкий металл с пределом текучести до 1560 МПа и пределом прочности на разрыв до 1600 МПа. Как и все виды стали, этот сплав обладает высокой ударопрочностью и имеет средний балл по шкале Мооса.

Какой металлический сплав самый прочный в мире?

Новый сплав на основе магния как самый прочный и легкий металл в мире, который изменит мир.Исследователи из Университета штата Северная Каролина разработали материал с использованием магния, который легкий, как алюминий, но такой же прочный, как титановые сплавы. Этот материал имеет самое высокое отношение прочности к весу, известное человечеству.

Это целый мир стали и металлов. Нажмите на статьи ниже, чтобы узнать о различиях и узнать больше.

Покупает

Инконель 600 Трубка?

Трубка из сплава 600?

Проверить цену Inconel 600 Tube в Индии

Прайс-лист на инконель Хастеллой Цена за кг Цены на монель Цена на никель

Нажмите на продукты ниже, чтобы ознакомиться с последним прайс-листом

Цена из нержавеющей стали Прайс-лист на трубы Jindal Цена на титан Прайс-лист на стальной лист Jindal

Высоколегированная сталь — обзор

3 Быстрорежущие стали (HSS)

Быстрорежущие стали (HSS) — это класс высоколегированных сталей со значительными количествами W, Mo, Co, V и Cr в дополнение к Fe и С.Обширное легирование этих элементов твердым раствором с ферритной матрицей упрочняет матрицу и увеличивает жаропрочность. Высокая твердость и износостойкость достигаются за счет наличия равномерно распределенных тугоплавких твердых карбидов W, Mo, V и Cr. Ванадий также действует как ингибитор роста зерна.

Инструментальные стали в широком смысле классифицируются как Т-образные и М-образные в зависимости от того, используется ли вольфрам (Т) или молибден (М) в качестве основного легирующего элемента (см. Таблицу 1). Нехватка W, стратегического материала, привела к успешному поиску альтернативного элемента, Mo, вместо W.Два типа инструментальных сталей (Т- и М-) используются взаимозаменяемо, поскольку они обладают практически одинаковыми свойствами и сопоставимыми режущими характеристиками. В целом инструментальные стали M-типа более популярны (~ 85% всех инструментальных сталей), поскольку они менее дороги (~ 30%), чем соответствующие стали T-типа. Последнее обусловлено большей доступностью и более низкой стоимостью Мо, а также тем фактом, что для получения тех же свойств и рабочих характеристик требуется только половина веса Мо, равного весу W.

Таблица 1.Номинальный химический состав типовых марок HSS инструмента

| Марка HSS | Номинальный химический состав (%) | Примечания | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| C | W | Mo | Cr | V a eq | |||||||||

| Б / у марки (без кобальта) | |||||||||||||

| T1 | 0,7 | 1,8 | 4 | ||||||||||

| M1 | 0.8 | 1,5 | 8 | 4 | 1 | 17,5 | |||||||

| M2 | 0,85 | 6,0 | 5 | 4 | 60 0,9260 | 2 | 8 | 4 | 2 | 16 | |||

| Марки с более высоким содержанием V (без коболта) | |||||||||||||

| M3 | 1,2 5 | 3 | 1,2 5 | 16 | Используется для обеспечения устойчивости к абразиву.Содержание углерода увеличивается на 0,1% на каждый 1% увеличения V. Более трудная шлифовка | ||||||||

| M4 | 1,4 | 5,5 | 4,5 | 4 | 4 | 14,5 | |||||||

| M7 | 1,75 | 8,75 | 4 | 2 | 19,25 | ||||||||

| Марки из быстрорежущей стали Co | |||||||||||||

| T5 | 18 | Используется для повышения твердости или устойчивости к деформации при повышении температуры.Сложнее обрабатывать, термообработку и шлифование | |||||||||||

| M34 | 0,9 | 2 | 8 | 4 | 2 | 8 | 18 | ||||||

| M35 | 0,8 902 | 0,8 902 | 0,8 902 | 4 | 2 | 5 | 16 | ||||||

| M36 | 0,8 | 6 | 5 | 4 | 2 | 8 | 16 | ||||||

| T15 | 1.5 | 12 | 4 | 5 | 5 | 12 | Используется для комбинированной стойкости к абразивному износу и более высокой стойкости к деформации при температуре. Чрезвычайно сложно шлифовать. Более дорогой | ||||||

| M43 | 1,25 | 1,75 | 8,75 | 3,75 | 2 | 8,25 | 19,25 | ||||||

HSS, литые, кованые .Сегрегация карбидов, образование карбидов со значительной вариабельностью по размеру и распределению в матрице, высокоориентированные зерна являются некоторыми атрибутами литых / деформируемых сплавов (рис. 1 (а)). Такой материал из инструментальной стали сложнее придать форму шлифованию, он имеет несовместимые свойства и недостаточную надежность. Для решения этих проблем была разработана технология, которая включает распыление предварительно легированной жидкой инструментальной стали в мелкий порошок с последующим отверждением под горячим изостатическим давлением (ГИП).Полученная микроструктура имеет более равномерное распределение мелких частиц карбида в матрице (рис. 1 (б)). Горячевая твердость и характеристики при повышенных температурах поддерживались на том же уровне без добавления Со в эти сплавы за счет соответствующего увеличения содержания Mo – W и / или V за счет упрочнения твердого раствора. Изготовленные таким образом инструментальные стали легче шлифуются, обладают более однородными свойствами и более надежно работают при резании. Инструментальные стали с твердостью до R и от 70 могут быть получены этим методом с использованием высокого содержания Co (до 20%) и высокого V (также до 20%), которые не могут быть получены обычным литьем или горячей штамповкой.Из-за мелкого размера карбида инструменты, изготовленные из этого материала, демонстрируют значительную прочность кромки и сохраняют остроту кромки во время таких операций резания, как концевое фрезерование. Следовательно, HSS-материал, полученный с помощью этого процесса, широко используется в многоточечных инструментах, таких как сверла, фрезы, метчики, во многих дорогих инструментах для формования, таких как протяжки, фрезы для зубчатых колес, различные штампы для обработки металлов давлением. В таблице 1 приведены сводные данные о химическом составе выбранных инструментальных материалов из быстрорежущей стали.

Рис. 1. Оптическая микрофотография закаленной и отпущенной инструментальной стали AISI T-15, показывающая микроструктуру (пикральное травление) (а), полученную обычным методом литья / деформации, показывающая сегрегацию карбидов, образование карбидов со значительной изменчивостью по размеру и распределению. в матрице высокоориентированные зерна (b), полученные консолидацией распыленного сплава инструментальной стали путем горячего изостатического прессования, демонстрируют микроструктуру с более равномерным распределением мелких частиц карбида в матрице.

Недавно были разработаны два новых класса HSS с субмикронным (0,1–0,5 мкм) размером зерен TiC или TiN (40–55%) в стальной матрице (45–60%). Процентное содержание твердой фазы TiC или TiN в этих сплавах выше, чем в обычной HSS, но ниже, чем нижний предел твердого сплава. Таким образом, он тверже, чем любая обычная быстрорежущая сталь, но прочнее, чем большинство твердых сплавов. Небольшие количества Cr (3–17,5%), Mo (0,5–4%), Ni (0,5–12%), Co (5–5,7%), Ti (0,5–0,7%) и C (0,4–0,85%). ) добавляются для обеспечения упрочнения твердого раствора, а также повышения твердости материала матрицы.Материал получают путем первоначального прессования порошка TiC или TiN в стальной головке. Полученный пористый прессованный материал спекается при высокой температуре, а затем пропитывается расплавленной сталью под вакуумом. Микроструктура этого материала в отожженном состоянии показывает хорошо закругленные зерна карбида в матрице сферодитовой стали и в закаленном состоянии в мелкодисперсной матрице мартенсита. Новые инструментальные материалы HSS сочетают в себе твердость (следовательно, износостойкость) цементированных карбидов с возможностью термообработки HSS.Таким образом, они могут быть подвергнуты механической обработке в отожженном состоянии с последующей термообработкой до желаемой твердости и микроструктуры. Твердость TiC в материале стальной матрицы составляет ~ 69 R ~ в отожженном состоянии и после термообработки ~ 86,5 R ~ . Модуль упругости находится в диапазоне 303 ГПа (44 × 10 6 фунтов на кв. Дюйм), что на ~ 50% больше, чем из быстрорежущей стали. Поперечная прочность на разрыв (TRS) составляет ∼50–75 ГПа (300–400 тыс. Фунтов на квадратный дюйм). Дополнительной особенностью этих материалов является то, что их можно легко паять или приваривать к стальной подложке без какой-либо опасности растрескивания из-за сопоставимых коэффициентов теплового расширения.

Инструменты из быстрорежущей стали используются в основном для низкоскоростных и тяжелых условий эксплуатации, где наросты кромок, прилипание стружки к инструменту и высокое трение являются основными проблемами, а не высокими температурами инструмента. Следовательно, инструменты из быстрорежущей стали с покрытием TiN (~ 5 мкм), которые будут обсуждаться в ближайшее время, становятся все более популярными, особенно для более дорогих инструментов. Покрытия наносятся методом физического осаждения из паровой фазы (PVD) при низкой температуре (450 ° C). Такое покрытие позволяет увеличить срок службы инструмента от трех до 10 раз в диапазоне скоростей инструментов из быстрорежущей стали.Покрытие TiN не только обеспечивает условия низкого трения, но и имеет очень привлекательный с эстетической точки зрения золотистый цвет. Такое покрытие в то же время может также облегчить оценку степени износа инструмента из-за разницы в цвете между покрытием и подложкой.

Поскольку инструменты из быстрорежущей стали прочны, их можно использовать как при непрерывном, так и при прерывистом резании. Инструментальные материалы из быстрорежущей стали субмикронного размера могут использоваться для обработки алюминия и других мягких материалов на очень высоких скоростях с использованием инструмента с высоким положительным передним углом (~ 40 °), что значительно снижает усилия.Большинство формовочных инструментов, таких как фрезы, сверла, протяжки, зубчатые фрезы и фрезы, изготовлены из быстрорежущей стали. Текущие тенденции в разработке инструментов из быстрорежущей стали — это устранение нежелательных элементов в сталях и производство более прочных сплавов для повышения надежности в эксплуатации деталей, изготовленных из этого материала.

| 4120 | обладает хорошими прочностными характеристиками | используется для ковки в качестве кованых корпусов клапанов и насосов |

| 4125 | хромомолибденовая легированная сталь, демонстрирует хорошие прочностные и ударные свойства | автомобильное и инженерное оборудование, двигателестроение — поворотные кулаки, кованые коленчатые валы и т. Д. |

| 4130 | легко поддается механической обработке, сваривается и пластичный, имеет жесткую прочность | коммерческие и военные самолеты, станки, автомобильные, гидравлические инструменты, аэрокосмическая промышленность, автогонки |

| 4135 | низколегированная сталь, способная к подвергается термообработке и имеет приемлемую ударную вязкость | Кованые валы, приспособления, хомуты, зажимные приспособления, шпиндели |

| 4140 | обеспечивает хорошее проникновение твердости, износостойкость, вязкость и пластичность | детали, подверженные сильным нагрузкам, или компоненты, подверженные сильному износу |

| 4142 | Среднеуглеродистая сталь, легко нагревается и обладает высокой прочностью | пресс-формы, кованые шестерни, цанги, шпиндели, оправки, фланцы, оси, детали сцепления и т. Д. |

| 4145 | хромомолибденовая низколегированная сталь, легко ковка, сварка и механическая обработка | утяжеленные бурильные трубы, валы, кованые шестерни, валки для бумажных фабрик, держатели инструментов и валы насосов |

| 4150 | — легированная сталь, обладает хорошей стойкостью к атмосферной коррозии и прочностью. | поковки для аэрокосмической, газовой и нефтяной промышленности, кованые шестерни, валы и шпиндели. |

| 4340 | никель-хром-молибденовый сплав, имеет высокую вязкость и усталостную прочность. | коммерческие и военные самолеты, станки, автомобильные системы, коленчатые валы из кованой стали |

| 52100 | высокоуглеродистая хромистая легированная сталь | для высоконагруженных деталей, таких как подшипники самолетов |

| 6150 | мелкозернистый углерод- хромистая легированная сталь, высокая стойкость к истиранию | Конструкция редуктора и двигателя, кованые Cra nkshafts, шатуны, валы насосов и шестерен, шпиндели и поворотные кулаки |

| 8620 | наиболее широко используемый сплав науглероживания, имеет высокую прочность сердечника | кованые распредвалы, шестерни и крепежные детали |

| 8740 | низколегированная сталь, обладает жесткими прочностными свойствами | высокопрочный кованый крепеж |

| 9310 | низколегированная сталь, имеет хорошую закаливаемость и усталостную прочность | коленчатые валы, сверхмощные валы шестерен, шестерни в грузовом и авиастроении |

Прочный, твердый и выносливый: из никельсодержащих легированных сталей можно получить массу

Легированные стали

включают широкий спектр материалов на основе железа.Содержание никеля колеблется от очень низкого, ~ 0,3% в некоторых легированных сталях, до 20% в мартенситностареющих сталях. Каждый сплав разработан для некоторого сочетания большей прочности, твердости, износостойкости или ударной вязкости, чем углеродистые стали. Обычно они используются в оборудовании, которое подает мощность, формирует и режет металл, или используются при низких температурах, когда углеродистые стали не обладают достаточной прочностью. Для простоты легированные стали можно разделить на несколько типов с особыми свойствами для конкретных конечных применений.Стали из никелевых сплавов необходимы для изготовления инструментов и оборудования, которые позволяют промышленности производить другие инструменты и оборудование.

Типичный химический состав некоторых известных никельсодержащих легированных сталей

Сталь Тип | Марка (UNS) | К | Ni | Кр | Fe | Прочие | Приложения |

Закаливаемая | AISI 4340 | 0.4 | 1,8 | 0,8 | бал | Пн | Шестерни трансмиссии, валы и шасси самолета |

AISI 4320H | 0,2 | 1,8 | 0,5 | бал | Пн | Шестерни и шестерни с поверхностной закалкой для повышения износостойкости, но с прочным сердечником | |

AR450 | 0.26 | 0,70 | 1,0 | бал | Пн | Пластина износостойкая для желобов, футеровок, решеток, баллистических пластин | |

Инструментальная сталь — | A9 (T30109) | 0,5 | 1,5 | 5,0 | бал | Mo, V | Штампы для волочения и формовки, ножницы |

Инструментальная сталь — | P6 (T51606) | 0.1 | 3,5 | 1,5 | бал | Плашки для литья под давлением цинка и пластмассы | |

Высокопрочная | A588 Gr C | 0,1 | 0.35 | 0,5 | бал | Cr, Cu, V | Обеспечивает более высокое отношение прочности к массе, чем обычная углеродистая сталь, и более высокую стойкость к атмосферной коррозии для использования в строительстве мостов |

Никелевая сталь | 9% никелевая сталь (K81340) | 0,13 | 9,0 | – | бал | Криогенные применения, такие как хранилище СПГ | |

Мартенситностареющая сталь | Maraging 300 (K93120) | 0.03 | 18,5 | – | бал | Co, Mo, Al, Ti | Кожухи ракетных двигателей, планеры, приводные валы, шасси самолетов, формы для литья под давлением, штампы |

Закаливаемая низколегированная сталь

Эти стали относятся к категории черных металлов, которые по своим механическим свойствам превосходят простые углеродистые стали.Это достигается добавлением легирующих элементов, таких как никель, хром и молибден, с последующей закалкой (быстрым охлаждением) и отпускной термообработкой. Эти элементы, растворенные в аустените перед закалкой, увеличивают прокаливаемость. Никель дополняет упрочняющий эффект хрома и молибдена и играет важную роль в обеспечении ударной вязкости твердо-мартенситной микроструктуре, которая возникает в результате термообработки с закалкой и отпуском.

Сравнение типичных механических значений для AISI 4340 в отожженном, закаленном и отпущенном состоянии с углеродистой сталью AISI 1045

Круглый пруток диаметром 75 мм (3 ”) | Предел текучести МПа (тыс. Фунтов / кв. Дюйм) | Предел прочности при растяжении МПа (тыс. Фунтов на кв. Дюйм) | % |

AISI 4340 отожженный | 588 (86) | 752 (110) | 21 |

AISI 4340 ASTM A434 класс BD | 847 (124) | 963 (141) | 18 |

AISI 1045 нормализованное | 410 (60) | 629 (92) | 22 |

Инструментальная сталь

Инструментальная сталь — это термин, применяемый к множеству высокотвердых, устойчивых к истиранию сталей, используемых для таких применений, как штампы (штамповка или экструзия), резка или резка, изготовление пресс-форм или ударные нагрузки, такие как молотки (личные или промышленные).Их термическая обработка аналогична закаливаемым низколегированным сталям.

Закаленные на воздухе инструментальные стали уменьшают деформацию, вызванную быстрой закалкой в воде, и обладают балансом износостойкости и вязкости.