Самодельные тиски из домкрата: Самодельные тиски из ручного винтового домкрата

alexxlab

alexxlab- 0

Тиски из домкрата своими руками

Самодельные мощные слесарные тиски из домкрата своими руками, подробное описание изготовления с пошаговыми фото.

Всем привет! Если у Вас завалялся старый автомобильный домкрат, из него можно сделать весьма полезную самоделку для домашней мастерской — слесарные тиски!

Весь процесс изготовления самоделки показан на этих фото:

Понадобится вот такой домкрат.

Ещё понадобятся трубы профильные 50 х 50, 40 х 40, 30 х 30 и 25 х 25 мм.

Швеллер 100 мм.

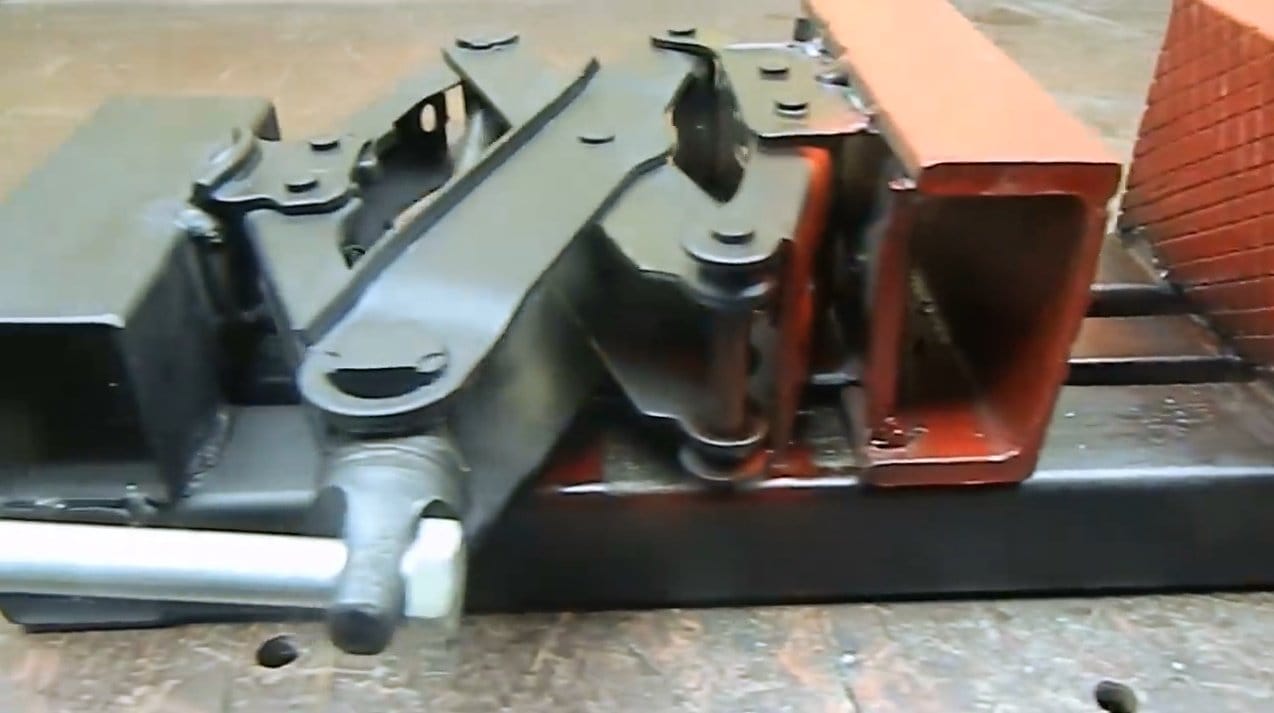

Первым делом изготовим раму для будущих тисков. Из профильных труб нарезаем заготовки.

С помощью сварочного аппарата, свариваем конструкцию.

Из 100-го швеллера нужно вырезать две заготовки для губок шириной 140 мм.

На основании домкрата имеются ушки, их нужно срезать так, чтобы его основание вошло в заготовку для подвижной губки.

На рабочих поверхностях губок, делаем насечки для лучшей фиксации заготовок.

Из профильной трубы 25 х 25 мм нужно отрезать заготовку длиной 290 мм. Также вырезаем заготовку из профильной трубы 30 х 30 мм, длиной 55 мм. 25-я труба отлично входит в такую заготовку, почти без зазоров. Это будет часть направляющей подвижной губки.

Теперь нужно приварить трубу по центру рамы, не забыв одеть подвижную часть. Потом приварить подвижную и неподвижную губки.

Из трубы 50 х 50 мм, вырезал упор для домкрата и приварил его к раме.

Устанавливаем домкрат, и привариваем его к упору и подвижной губке.

Губки усиливаем, привариваем кусок металла.

В результате из старого домкрата получились отличные слесарные тиски!

Также прилагается небольшое видео, где показан процесс изготовления этой самоделки.

Как сделать мощные тиски из фанеры и домкрата

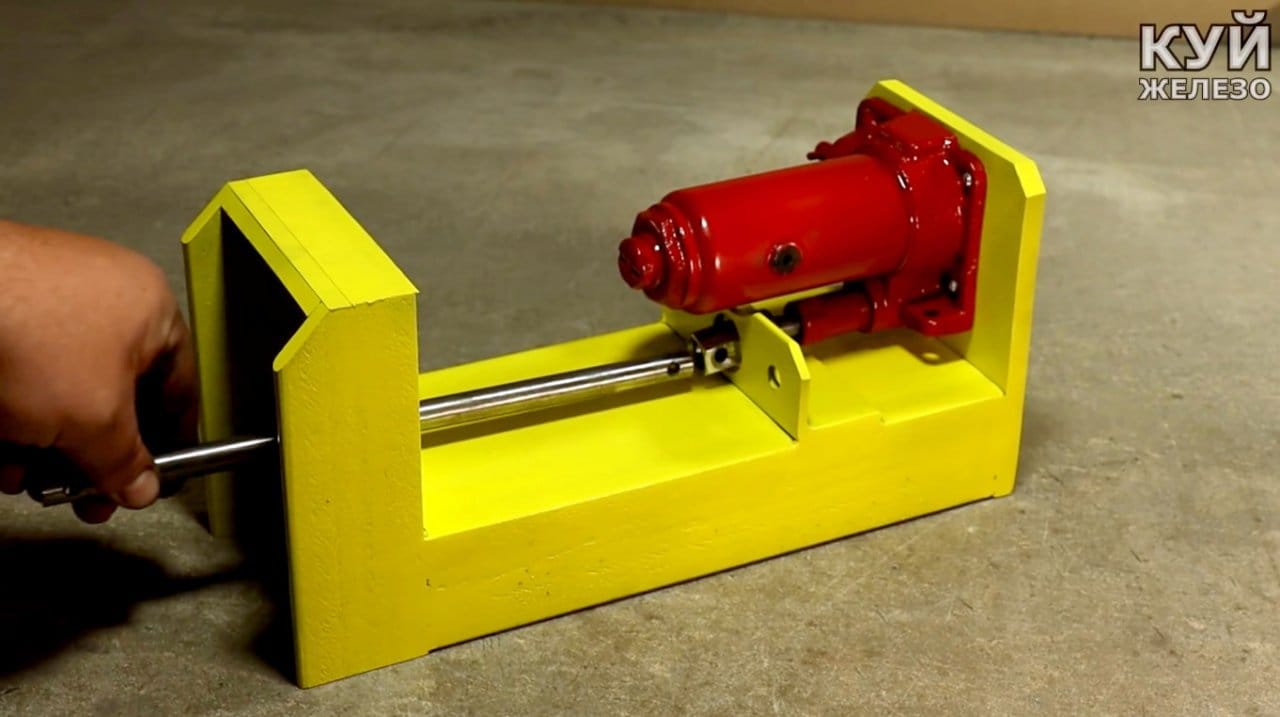

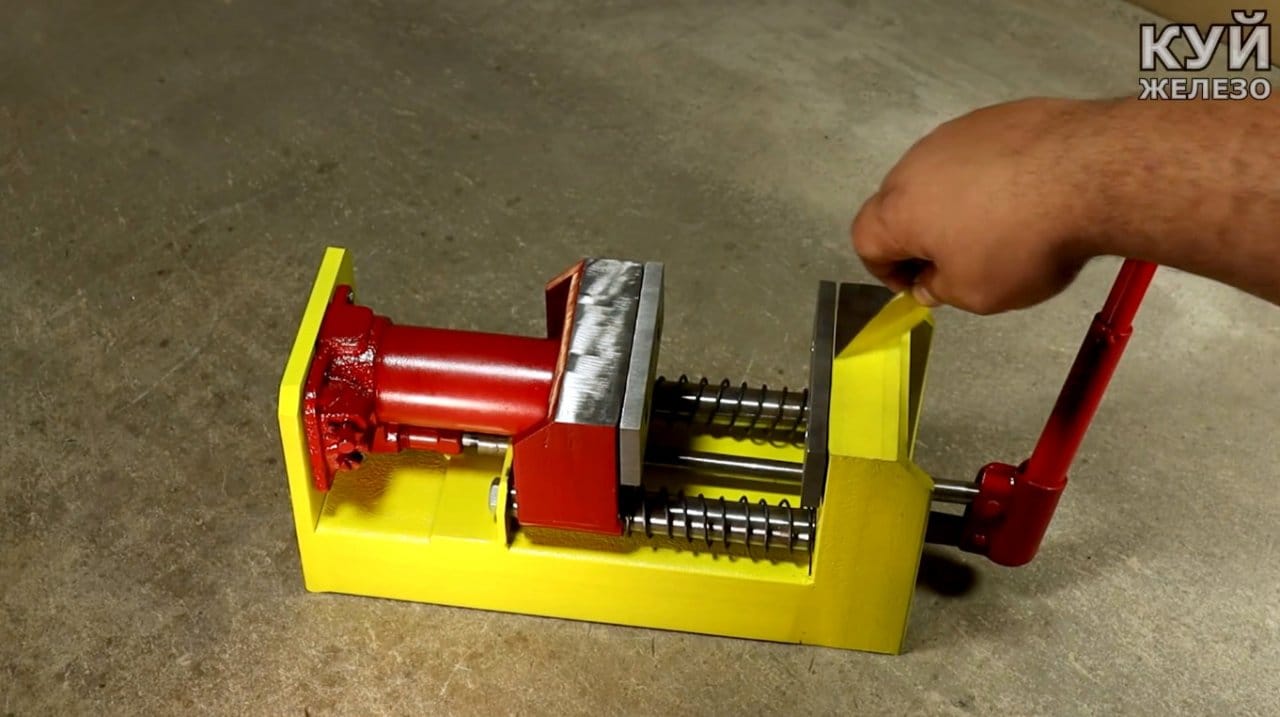

Хорошие тиски в 10 раз выгодней сделать, чем купить. При наличии старого винтового домкрата и обрезков фанеры, это практически ничего не будет стоить. Самодельные тиски из винта домкрата будут намного надежней, чем аналоги, сделанные из резьбовой шпильки.

При наличии старого винтового домкрата и обрезков фанеры, это практически ничего не будет стоить. Самодельные тиски из винта домкрата будут намного надежней, чем аналоги, сделанные из резьбовой шпильки.

Основные материалы:

- круглый стальной пруток 14 мм;

- фанера 18 мм;

- ламинированная фанера 6 мм, 12 мм, 18 мм;

- винтовой домкрат.

Процесс изготовления тисков

Необходимо разобрать домкрат, и демонтировать его винт, гайку и один цилиндр с резьбой. Далее нужно заняться изготовлением направляющей планки. Для этого из ламинированной фанеры 18 мм вырезается 4 заготовки 60х350 мм. Из них склеивается брусок. Важно, чтобы ламинированный слой располагался наружу.

Из обычной фанеры 18 мм вырезаются заготовки для изготовления подошвы и губок тисков. Потребуется 2 детали 200х180 мм, и 5 размером 120х200 мм. Из них нужно склеить 3 заготовки, соединив вместе 2 детали 200х180 мм, 2 – 120х200 мм, и 3 – 120х200 мм.

После высыхания на последних двух заготовках нужно сделать разметку квадратного отверстия под направляющую планку. Оно должно быть смещено под одну сторону. Немного выше его просверливается сквозное отверстие под винт, демонтированный из домкрата.

Оно должно быть смещено под одну сторону. Немного выше его просверливается сквозное отверстие под винт, демонтированный из домкрата.

Далее нужно проделать квадратное отверстие под планку. На трехслойной детали необходимо просверлить 2 слоя. Это будет подвижная губка. Двухслойную заготовку требуется просверлить насквозь.

На обеих заготовках губок выбирается четверть над отверстием для винта, чтобы в дальнейшем установить туда накладки. Глубина четвертей 10 мм. Затем у обеих деталей срезаются углы со стороны квадратных отверстий.

Далее нужно просверлить по углам заготовку подошвы тисков. Также делаются по 2 глухих отверстиях на выбранных четвертях под установку накладок. В них вклеиваются шканты, в которые потом вкрутятся мебельные гайки. На неподвижной трехслойной губке тисков нужно расширить отверстие под винт на глубину двух слоев.

Далее требуется зачистить стамеской отверстия под направляющую планку. В шканты врезаются мебельные гайки. Затем следует вклеить направляющую планку в подвижную трехслойную губку, и дополнительно прикрутить ее с торца саморезами.

На боковую часть планки приклеиваются 2 накладки из тонкой ламинированной фанеры 6 мм размером 314х72 мм. Также нужно просверлить сбоку неподвижную губку напротив отверстия для винта, чтобы вставить в нее цилиндр с резьбой для его вкручивания.

Неподвижная губка устанавливается на направляющую рейку. Затем к ней приклеивается подошва тисков. Рейка со всех сторон прокладывается бумагой для создания зазора. Сбоку от нее устанавливается 2 боковины из ламинированной фанеры 18 мм. Их длина 200 мм, высота с одной стороны 106 мм, со второй 144 мм. Между ними закладывает деталь 72х200 мм. Боковины скрепляются клеем и саморезами. Затем бумага удаляется.

На выбранную четверть губок прикручиваются накладки из ламинированной фанеры 12 мм. Далее следует заняться воротком тисков. Для него потребуется вырезать коронкой из фанеры 4 диска диаметром 90 мм, которые нужно будет склеить в оголовок.

В первых двух дисках врезается отверстие под гайку винта. Нужно предусмотреть возможность ее блокировки на резьбе штифтом. В первые диски устанавливается гайка, и после вкручивания винта фиксируется штифтом. Далее приклеиваются остальные диски. Затем оголовок просверливается сбоку.

В первые диски устанавливается гайка, и после вкручивания винта фиксируется штифтом. Далее приклеиваются остальные диски. Затем оголовок просверливается сбоку.

Диски укрепляются саморезами, и через боковое отверстие заводится рукоятка из стального кругляка 14 мм. Чтобы тот не выпадал, на его концы вклеиваются ограничители. Тиски прикручиваются к столу и пропитываются маслом. Для лучшей фиксации в них заготовок с круглым профилем, по центру накладок можно сделать пропил. В результате получаем очень достойный инструмент задешево.

Смотрите видео

Как сделать сверлильный станок из домкрата (2 пошаговые инструкции)

Качество и точность просверленных отверстий, во многом зависят от мастерства исполнителя, однако даже новички без опыта могут делать отличные результаты, используя специальное оборудование. Аккуратность и удобство работы сверлильным станком, превосходит обычную дрель по эффективности, но и стоят такие устройства гораздо дороже. Для опытных мастеров и активных энтузиастов, мы составили 2 детальных руководства по бюджетному изготовлению сверлильного станка из доступных деталей.

Для опытных мастеров и активных энтузиастов, мы составили 2 детальных руководства по бюджетному изготовлению сверлильного станка из доступных деталей.

Особенности изготовления

Как и любое приспособление для работы в мастерской, классический сверлильный станок обладает высокой точностью и надежностью сборки. Самостоятельное изготовление подобного оборудования требует детальных расчетов и повышенной аккуратности. Качество финального изделия, во многом зависит от опыта владения сварочным и режущим инструментом, а также, от наличия вспомогательных приспособлений (тисков, струбцин). При должной усидчивости и аккуратности, приличную рабочую модель можно сделать даже с базовыми навыками, только такая сборка потребует больше времени и усилий.

В качестве главного вращательного элемента, в следующих инструкциях используется дрель или отдельно взятый электродвигатель. Домкрат, в представленных сборках, выполняет роль механизма подъема и опускания всего электропривода со сверлом. Для обеспечения устойчивости, сверлильный станок из домкрата располагается на массивном основании (желательно металлическом). Подробные детали обеих конструкций, описаны далее.

Подробные детали обеих конструкций, описаны далее.

Инструкции по изготовлению

Сборка самодельных устройств в домашних условиях, практически всегда подразумевает уникальность конструкции, основанной на комбинации доступных деталей. Обычно, используется то, что есть в наличии или может быть куплено за относительно низкую цену (трубы, уголки, швеллера). Чтобы раскрыть тему более подробно, представляем 2 варианта инструкций, описывающих, как сделать сверлильный станок своими руками из домкрата, который используется в качестве стойки.

Сверлильный станок из винтового домкрата и дрели

Первый вариант исполнения изделия предельно прост и требует базовых навыков для сборки. Устройство основывается на обыкновенной дрели, штатном домкрате ВАЗ 2101-07 и мелких металлических компонентах. Скорость подачи и подъема сверла, достаточно медленная, но сила упора в заготовку, весьма высокая. Конструкция стойки и крепежа интуитивно понятна, но требует повышенной точности и аккуратности при сборке.

Требуемые материалы:

- Труба с наружным Ø 50 мм, длиной 550 мм (для направляющей).

- Труба с внутренним Ø 50 мм, длиной 170 мм (для кронштейна, перемещающегося по направляющей).

- Муфта водопроводной трубы Ø 50 мм (для крепления дрели).

- Уголок 40×40, толщиной 3 мм (для ушей стягивания муфты).

- Гайки и болты (для стягивания ушей муфты и крепления домкрата к основанию).

- Отрезок металлической пластины, толщиной от 3-х мм (для соединения кронштейна с домкратом и крепежом дрели).

- Массивная металлическая пластина: 400x300x10 мм (для основания станка).

Перечисленные компоненты указаны в качестве примера рабочего набора, из которого можно собрать точный сверлильный аппарат. Если конкретную деталь найти не получается, её можно заменить схожей по свойствам и прочности. Например, вместо круглых труб, вполне подойдут профильные, квадратные. Главное – понять общий принцип, а смекалка заполнит пробелы списка доступными материалами. Переходим к сборке.В первую очередь, следует убедиться в отсутствии люфтов упора домкрата. Если биение сильное, штатный бегунок можно слегка нарастить полосками металла, или припоем. Для достижения максимальной точности, можно сварить новый бегунок с требуемыми размерами. Вместо упора, к подвижной части приваривается, металлическая пластина, соединяющая домкрат с кронштейном.

Переходим к сборке.В первую очередь, следует убедиться в отсутствии люфтов упора домкрата. Если биение сильное, штатный бегунок можно слегка нарастить полосками металла, или припоем. Для достижения максимальной точности, можно сварить новый бегунок с требуемыми размерами. Вместо упора, к подвижной части приваривается, металлическая пластина, соединяющая домкрат с кронштейном.

Подвижный крепеж (кронштейн) для дрели, изготавливается из отрезка трубы с внутренним диаметром в 50 мм, который соединяется с муфтой при помощи металлической пластины. Сама муфта, в которую зажимается дрель, разрезана на 2 равные половины, по краям которых приварены уши из уголков с просверленными отверстиями, в которые продеваются болты для стяжки.

Установка домкрата и направляющей трубы с наружным диаметром в 50 мм, выполняется в сборе (кронштейн должен находиться на направляющей). Труба располагается по середине плиты основания станка, ближе к краю, а домкрат справа от неё (чтобы было удобно крутить ручку). Для удобства калибровки, данные детали к станине лучше прикрутить. К основанию трубы, можно приварить фланец, отрезок металла или уголки.

Для удобства калибровки, данные детали к станине лучше прикрутить. К основанию трубы, можно приварить фланец, отрезок металла или уголки.

Финальным этапом изготовления стойки, будет точная калибровка направляющей с установленной дрелью. Необходимо добиться точного угла в 90° между сверлом и основанием, с боковой и передней части станка. При необходимости, можно подложить под направляющую трубу, несколько слоев фольги.

Таким незамысловатым способом, может быть изготовлена стойка для дрели из домкрата своими руками. Обзор готового устройства, с исчерпывающими комментариями автора, представлен в следующем видеоролике.

Из ромбического домкрата и электродвигателя

Второй вариант самодельного сверлильного станка основан не на готовой дрели, а на отдельно взятом электродвигателе от стиральной машины. В качестве регулируемой стойки используется ромбический домкрат. Представленная конструкция не обладает идеальной точностью, но отлично демонстрирует общую концепцию устройства, которую легко доработать, усилив и увеличив мощность. Главный плюс такого станка заключается в простоте сборки, и дешевизне комплектующих.

В качестве регулируемой стойки используется ромбический домкрат. Представленная конструкция не обладает идеальной точностью, но отлично демонстрирует общую концепцию устройства, которую легко доработать, усилив и увеличив мощность. Главный плюс такого станка заключается в простоте сборки, и дешевизне комплектующих.

Требуемые компоненты:

- Ромбический домкрат

- Электродвигатель от 300 ватт

- Сверлильный патрон

- Соединительная муфта или шлицевая втулка (для крепления патрона на вал двигателя)

- Массивная железная пластина (для основания станка)

- Рукоятка или штурвал (для удобной регулировки высоты сверла)

- Тумблер или клавишный переключатель (для запуска и остановки мотора)

- Тонкий листовой металл (для изготовления защитного корпуса привода)

- Болты и гайки (для крепления верхней части к домкрату)

Процесс изготовления данной самоделки подразумевает использование двигателя вместе со штатной монтажной пластиной, на которую он крепится в корпусе стиральной машины. Автор не стал снимать и переставлять привод с ременной передачей на другую площадку, а использовал стандартную (в ней основная причина биения). В качестве верхней опорной площадки для мотора, рекомендуется использовать металл, толщиной от 3-х мм, усиленный уголками.

Автор не стал снимать и переставлять привод с ременной передачей на другую площадку, а использовал стандартную (в ней основная причина биения). В качестве верхней опорной площадки для мотора, рекомендуется использовать металл, толщиной от 3-х мм, усиленный уголками.

Соединение верхней площадки с домкратом, можно выполнить при помощи сварки или болтов. Рекомендуется устанавливать ромбический подъемник в перевернутом виде, так как нижняя площадка у него имеет большую площадь и не будет забирать полезное пространство в рабочей зоне.

Объединив домкрат с верхней площадкой, можно переходить к установке сверлильного патрона на вал мотора. Автор изделия использует штатную втулку со шлицами, на которую приварен болт. Патрон накручивается на болт и контрогается. Если у вас в наличии нет подходящей втулки, можно приобрести копеечную соединительную муфту, заранее измерив диаметр вала и патрона.

Следующим шагом, упор домкрата приваривается к массивной железной пластине (основанию). Перед фиксацией, следует вставить сверло в патрон и расположить его точно перпендикулярно нижней площадке.

Для удобства эксплуатации, станок необходимо оснастить переключателем и рукояткой для вращения винта. Чтобы защитить электропривод от пыли и грубого физического воздействия, можно изготовить короб из тонкого листового металла по габаритам верхней площадки.

Устройство в данном исполнении может использоваться для повышения точности и облегчения сверления заготовок из дерева и металла, толщиной до 3-х мм. Изделие обладает потенциалом, который можно реализовать, имея четкое понимание, как сделать сверлильный станок из домкрата своими руками. Видео, представленное ниже, демонстрирует процесс сборки в более наглядном формате, но без русскоязычных комментариев.

Сохраните эту страницу в своей соц. сети и вернитесь к ней в любое время.

Гидроцилиндр из домкрата своими руками

Гидроцилиндр Своими Руками Из Домкрата

Название: Гидроцилиндр Своими Руками Из Домкрата

Загрузил: Николай Технократ

Длительность: 29 мин и 37 сек

Битрейт: 192 Kbps

38. 98 MB и длительностью 29 мин и 37 сек в формате mp3.

98 MB и длительностью 29 мин и 37 сек в формате mp3.

Как Разобрать Домкрат И Его Переделка Под Пресс

Замена Сайлентблоков Рессор M A N Avi

Самодельная Маслостанция Для Гидравлики

Китайцы Ещё Не Додумались Съемник Из Домкрата

Слесарные Тиски Своими Руками Элементы Конструкции И Принцип

Испытание Модернизированного Домкрата

Гидравлический Домкрат Для Рихтовки Мощный И Вечный Body Repair Special Tooling

Самодельные Тиски Из Полипропиленовых Труб И Тормозных Колодок Самодельный Инструмент Своими Руками

Домкрат Для Преса Шток К Низу

Юрий Лебедев Устье Ижины

Поворотный Стол Для Фрезерного Станка Из Маховиков 1 The Rotary Table Of The Flywheels 1

Не Выбрасывай Старый Амортизатор Авто Есть Новое Применение

Гидрораспределитель Своими Руками На Токарном Станке

Самодельные Полезные Инструменты Из Гидравлического Домкрата Homemade Useful Tools

Труба Шток Железа Чуток Приложим К Этому Станок Немного Времени Возьмём Гидроцилиндр Создаём

Пресс Гидравлический Своими Руками Подготовка Домкрата

Ремонт И Доработка Домкрата С 12Т Получаем 15Т

10 Самодельный Съёмник Подшипников Делаем Из Старого Хлама Своими Руками

Домкрат Для Пресса

Гидравлика На Минитрактор 1 Муфта От Кондиционера На Нш 10

Гидроцилиндр Из Амортизатора Обычного

Гидравлический Пресс Своими Руками

Как Заставить Работать Домкрат Вверх Ногами Или Ремонт Гидравлического Пресса

Опрессовщик Из Домкрата

Гидроцилиндр Своими Руками

Переделка Домкрата Для Работы Вверх Ногами

Пресс Своими Руками Гидравлический С Пневмоцилиндром 30Тон

Самодельный Гидравлический Пресс

Гидравлический Пресс Из Домкрата

Гидронасос Из Домкрата Часть1

Гидравлический Пресс Из Домкрата

Переделка Домкрата Для Гидравлического Пресса

Универсальное Устройство Гидравлика Три В Одном Hand Mobile Hidraulik

Самое Подробное Видео Или Как Переделать Домкрат Вверх Ногами Пресс Своими Руками

Переделал Домкрат Ромб

Пресс Гидравлический Своими Руками Пресс Для Гаража С Перевернутым Домкратом

Ремонт Гидравлического Насоса

Реставрация И Ремонт Старого Домкрата Домашний Мастер

Самодельный Гидравлический Пресс Ч2 Diy Hydraulic Press P2

Ручной Гидравлический Насос Из Домкрата

Гидроцилиндр Из Внутренней Трубы Амортизатора

Гидравлический Насос Дубль 3

Гидравлический Насос Своими Руками Пресс Гидро Цилиндр

6 Супер Пресс Из Домкрата Своими Руками

ONB Конкурсы Автомобилистов

Способ Ремонта Домкрата Работает 100 В Гору

Гидроцилиндры Из Амортизаторов В Работе

Гидравлический Набор Ад 30 Для Выпрессовки Сайлентблоков Грузовых Автомобилей

Гидроцилиндр Для Ленточной Пилы Своими Руками

Gila Tubuh Kecil Lulusan Smk Tapi Sudah Sidid

Am Terminat Patul Vlog 933

Гидроцилиндр Своими Руками Из Домкрата

Ileana Ciuculete Colaj Melodii Vechi 3

High Rank Killer Fun Ghostface Plague 360 Dead By Daylight

Tatli Diller Sen Cambazsin Ben Cambaz

Artik Asti Feat Артем Качер Грустный Дэнс Official Video

Дэвид Дейда Путь Настоящего Мужчины Аудиокнига

Ipl 2019 King Xi Punjab 2019 Full Squad Kxip All 23 Players

Top 10 Crazy Spikes Febri Maulana Pemain Proliga Yang Mengguncang Tarkam

Сумерки Лучшие Моменты

Boris Johnson Vs Germany

Tatli Diller Mastika Biber Ektim Ne Zaman Kizaracak Bey

Evimin Qonaqlari Qedir Memmedov Besdi Bekirova Arzu Xanim

Live Dead By Daylight Basta Camperare Esco Il Gatto In Live

Таира Муспахова Диде 2019

Live Dead By Daylight Nuovo Killer In Arrivo D Estate

Pioneer Cdj 100S

Rss Mass Dialog

Dj Alex Ch Theme 27 Music Remix Style 2018 Genre Eurodance

Kerri Chandler Live On Radio One 1998

D White Feat K Lelyukhin Generous Love Dance Julia Pajula Remix 2016 Duply

Ufc S Allen Crowder Forgives Greg Hardy For Violent Knee It Wasn T Dirty Tmz Sports

The Anatomy Of Allen Crowder Vlog Series Episode One Welcome To Mebane

Se Revelo Remix Lui G 21 Plus By Dj Danny The Chamakito

2Тэ116 1389 С Поездом 185 Волгоград Санкт Петербург

Pentateuch Movement Punchinella Official Audio

Se Revelo Lui G 21 Plus Original Reggaeton 2012 Dale Me Gusta Www Bajaryoutube Com

Beamng Drive Splitable Covet

Warming Up Jabar Vs Bali Dimas Putra Dan Sandi Akbar Bledos

2013 14 Serie A 10 Livorno Torino 3 3 Immobile Glik Cerci

Трехместная Палатка С Большим Тамбуром Hannah Sett

Гулжигит Сатыбеков Апам Мени Сулуу Кылып Торогон

My Little Pony Pmv Sum 41 In Too Deep

Мертвые Души Чичиков У Ноздрева

Зажигательные Танцы И Песни Каррибских Музыкантов В Польше Часть2

Freddy Krueger Su Dead By Daylight Ita

Revedere Dupa 25 Ani

Мцд 1 От Марка До Савёловской

Валерий Меладзе Григорий Лепс Обернитесь

Free Intro Pubg

Розалина Файрушина Родион Туунну Сунтаар

500Tony Prodigio Prod By Equipe

Monster Ver Kuraiinu

Что Умеет Ребенок В 1 Месяц Развитие Малыша Mamalara Ru

Digital Punk Seismic Frequencies

Lookit All The Colors Codename Jcm 1 Episode 10 She Comes In Colors

E176 West Coast Wrestling Connection On Pdx Tv

Alexander S Feast Part One Overture Handel And Haydn Society Chorus Handel And Haydn Society Orchestra Christopher Hogwood

Up Against Me Lp

Overture Suite In A Minor Twv 55 A2 Iii Air A L Italienne Jiří Stivin Richard Edlinger Capella Istropolitana

Küldjük A Zúzót Killakikitt

Mecca Digital Hi Fi Mecca Digital Hi Fi Easy Rider Mix

Mad Osc Play It Again Don T Look Back

Kurt Diggler My Money Keep Turnin

Нодирбек Моминов Майхона

Jason Palmer Horizon

James Brown It S A Man S Man S Man S World Live

Seep Tim Langedijk Trio

Немые Слова Nuteki

Jonathan Emile Movement Music

Idomeneo K366 Atto Secondo Act Two Zweiter Akt Deuxième Acte Scene 3 No 12 Aria Fuor Del Mar Eugene Kohn Münchner Rundfunkorchester Plácido Domingo

Piekni I Mlodzi Dluga Noc

Joel Suben Symphony Of Winds

John Ferris Showdown Radio Mix

Once In While Jamey Aebersold Play A Long

Tonight Lonely Night Stamic Quartet

The All American Rejects Back To Me

Aimer John Erwin

Poudre D Or Alexandre Tharaud

The Minute Waltz The Melachrino Orchestra

Martin Robertson On All Fours Ii Refrain 1

Piotr Baron Te Deum

Walk The Shape Of A Parting Crowd Bonus Track Aaron Martin Dag Rosenqvist

шпиндель для небольшой сверлилки — Самодельные станки

Сверлильный станок из дрели и домкрата, тиски к нему

Здравствуйте уважаемые коллеги «самоделкины» и сочувствующие нам! Кто-то сочувствует нам по принципу — грешно смеяться над больными людьми, а кто-то наоборот, по хорошему соучаствует в наших работах. Представляю на Ваш суд самодельный сверлильный станок из домкрата от «жигулей», эл. дрели, трубы водопроводной диаметром 50мм (2 дюйма) – кронштейн для крепления эл. дрели, трубы наружным диаметром 50мм (тонкостенная, бывшая стойка для штанги – спорт. инвентарь) – стойка с фланцем, сгоревшего мармита (от эл. плиты, применяется в столовых, пунктах общественного питания) — станина, ст. пластины толщиной 5мм, половинки муфты от водопроводной тубы 50мм – хомут для крепления эл. дрели (2 дюйма) и прочей мелочи.

Представляю на Ваш суд самодельный сверлильный станок из домкрата от «жигулей», эл. дрели, трубы водопроводной диаметром 50мм (2 дюйма) – кронштейн для крепления эл. дрели, трубы наружным диаметром 50мм (тонкостенная, бывшая стойка для штанги – спорт. инвентарь) – стойка с фланцем, сгоревшего мармита (от эл. плиты, применяется в столовых, пунктах общественного питания) — станина, ст. пластины толщиной 5мм, половинки муфты от водопроводной тубы 50мм – хомут для крепления эл. дрели (2 дюйма) и прочей мелочи.

Домкрат от «копейки» пришлось доработать. Причина доработки – слишком большой люфт бегунка со штырём. Кроме того, корпус домкрата на определённой длине сильно «раздут».

Подогревая паяльной лампой и вставив внутрь квадратный прут молотком обстучал и отрихтовал корпус. Штатный бегунок со штырём заменил на самодельный, для чего при помощи шлифовального станка стачивая плоскости фасонной трубы размерами 25х25мм, длиной – 100мм подогнал её так, чтобы она входила во внутрь корпуса домкрата.

Можно конечно не заменять штатный бегунок

а приварить по бокам к выступающей части бегунка пластины, чтобы они ходили плотно в пазу корпуса, но я добивался отсутствия люфтов в станке.

В качестве станины использовал мармит от эл. плиты (мармит это чугунная плита с пазами, в которых уложена нихромовая спираль). В качестве станины можно использовать швеллеры, пластины с приваренными по бокам уголками. Станина не должна быть лёгкой, чтобы станок стоял устойчиво и не провернулся при заклинивании сверла и не опрокинулся.

Приваривая к трубе пластину для крепления эл. дрели необходимо выставить её при помощи пакета подкладок разной толщины так, чтобы она была по центру трубы и в плоскости оси трубы, затем зажимаем трубу и пластину струбцинами и привариваем. Точно также поступаем приваривая муфту на конец пластины.

Всё это необходимо делать тщательно, чтобы ось вращения эл. дрели была строго перпендикулярна плоскости станины (грубая подгонка). Окончательная (чистовая) подгонка заключается в подкладке под фланец стойки шайб или фольги с контролем прямого угла между станиной и цилиндрическим телом необходимой длины (трубка, валик) зажатым в патрон эл. дрели

дрели

Стойка и домкрат крепятся к станине при помощи болтов. Нижний штатный башмак домкрата отбил молотком, а вместо него приварил пластину с тремя отверстиями (для уменьшения расстояния от домкрата до стойки). При установке домкрата подгибая на кувалде края пластины добиваемся параллельности стенок домкрата и стойки

При окончательной сборке домкрата обратить внимание на большую шестерню. Она навинчивается на вал по левой резьбе и, если она раскрутилась, осторожно затянуть её газовыми ключами.

Штатный патрон эл. дрели позволяет зажимать свёрла диаметром 3÷16мм. При необходимости сверлить свёрлами менее 3-х мм. Применяю патрон от когда-то сгоревшего шуруповёрта, отрезав от валика фланец

Готовый вид станка Максимальное расстояние от патрона до станины – 35мм.

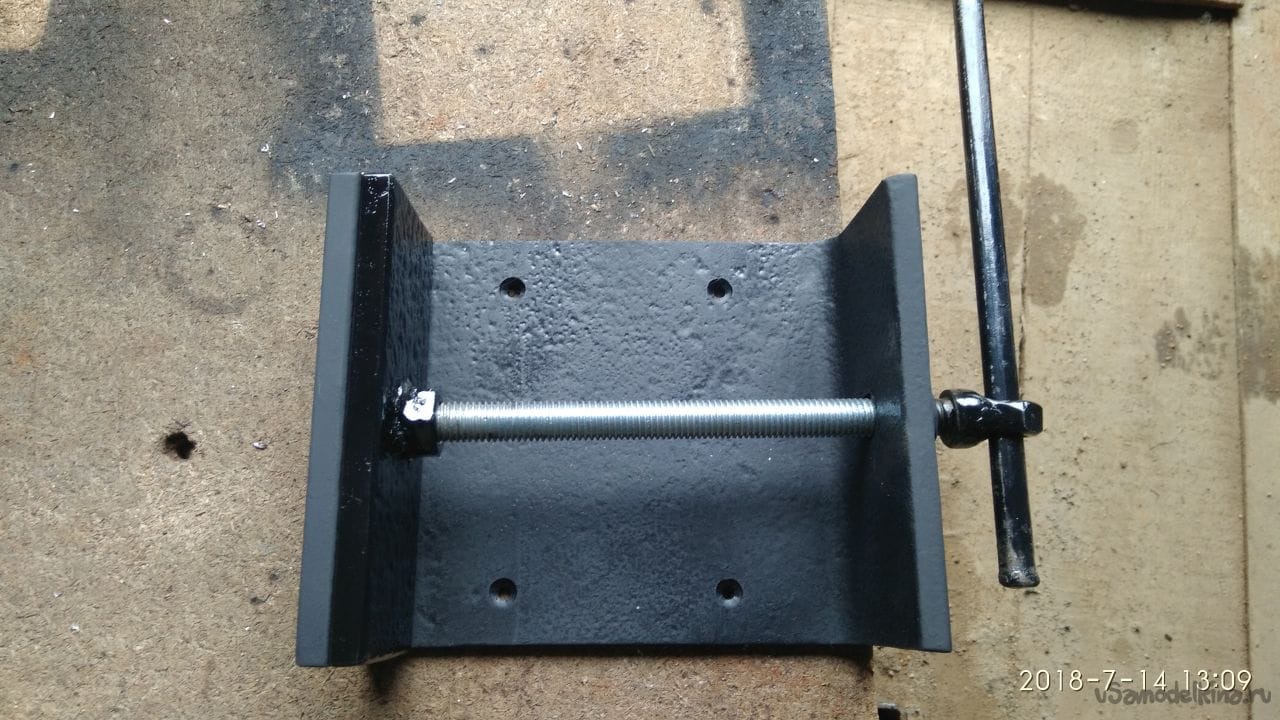

Сверлить детали в станке нельзя не закрепляя их в тисках или струбцинами во избежание травмирования рук. С этой целью были изготовлены тиски

Был заказан у токаря вал с резьбой М16, втулка с внутренней резьбой М16, опорные втулки диаметром 12мм использованы от сайлент-блоков «копейки» (см. фото16). На пластину один швеллер приварен (неподвижные губки). Второй швеллер с приваренной к нему резьбовой втулкой перемещается вдоль вала при вращении воротка (подвижные губки). На швеллеры приварены уголки. На уголки приварены бруски, вырезанные из большого напильника. Между брусками напильника и швеллерами установлен зазор 10мм. Перед приваркой уголков с брусками к швеллерам необходимо предварительно зажать между швеллерами пластину 3÷5мм, подложив между стенками пластины и стенками швеллеров бумагу от принтера, с каждой стороны, сложив её вдвое. Пластина должна выступать из швеллеров на высот у уголков. Это необходимо для того, чтобы верхние губки входили в соприкосновение с зажимаемой в тисках заготовкой раньше чем нижние губки для надёжности крепления. Затем фиксируем всё это струбцинами и свариваем. Качество сборки тисков во многом зависит от тщательности подготовительных операций.

фото16). На пластину один швеллер приварен (неподвижные губки). Второй швеллер с приваренной к нему резьбовой втулкой перемещается вдоль вала при вращении воротка (подвижные губки). На швеллеры приварены уголки. На уголки приварены бруски, вырезанные из большого напильника. Между брусками напильника и швеллерами установлен зазор 10мм. Перед приваркой уголков с брусками к швеллерам необходимо предварительно зажать между швеллерами пластину 3÷5мм, подложив между стенками пластины и стенками швеллеров бумагу от принтера, с каждой стороны, сложив её вдвое. Пластина должна выступать из швеллеров на высот у уголков. Это необходимо для того, чтобы верхние губки входили в соприкосновение с зажимаемой в тисках заготовкой раньше чем нижние губки для надёжности крепления. Затем фиксируем всё это струбцинами и свариваем. Качество сборки тисков во многом зависит от тщательности подготовительных операций.

Пазы между брусками и швеллерами нужны для надёжного крепления деталей (труб, в том числе фасонных труб, уголков, тонкостенных трубок.

Максимальное расстояние между губками – 170мм. Глубина губок – 73мм. В торце вала к гайке воротка приварена шестигранная головка. Шестигранный ключ применяется в том случае, если необходимо зажать заготовку с большим усилием.

При резке заготовок углошлифовальной машиной («болгаркой») очень удобно зажимать заготовки при помощи этих тисков. Сами тиски прижимаются к сварочному столику при помощи струбцин.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Настольный сверлильный станок своими руками: схемы и чертежи

Только миниатюрный сверлильный станок позволяет решить эту задачу, однако обходится он довольно дорого. Выход здесь один — универсальная стойка для дрели. Своими руками ее вы можете выполнить. Используя подручные материалы для станка, вы сможете получить глухие и сквозные отверстия, нарезать резьбу и просверлить перпендикулярное отверстие в тонкой заготовке. Если вы решили изготовить настольный сверлильный станок своими руками, схемы подобных устройств обязательно следует рассмотреть.

Из них вы сможете понять, какие элементы входят в агрегат. Инструмент обычно крепится на вертикальные надежные стойки и может свободно перемещаться вверх и вниз. Стойка устанавливается вертикально и крепится на массивной плите в нижней части, которая называется станиной. Для того чтобы работа с инструментом была безопасной, лучше дополнить конструкцию защитным экраном и блокировкой от случайного включения. Создавая стойку самостоятельно, вы должны позаботиться о мерах безопасности, они предусматривают необходимость исключения ее попадания в руки детей.

Навигация по записям

Важно снабдить оборудование мягкими прокладками, которые будут гасить вибрацию и располагаются в местах крепления инструмента. Важно исключить плохую сборку, ведь тогда возникнет мелкая дрожь, которая будет способствовать нарушению центровки и смещению центра тяжести.

Прежде чем выполнить станок из дрели своими руками, чертежи обязательно следует рассмотреть, чтобы позаимствовать один из них или выполнить его самостоятельно. Крепление конструкций из древесины осуществляется саморезами. Для этого используются уголки. Узел крепления инструмента можно сделать разборным, снабдить его съемными хомутами или встроить инструмент намертво.

Крепление конструкций из древесины осуществляется саморезами. Для этого используются уголки. Узел крепления инструмента можно сделать разборным, снабдить его съемными хомутами или встроить инструмент намертво.

Одной из важных частей устройства выступает подвижный салазочный узел. По нему дрель со сверлом будет перемещаться во время работы. Когда выполняется самодельная стойка для дрели, довольно часто для полозьев применяются мебельные.

Вышеупомянутая стойка используется для фиксации дрели, которую можно превратить в стационарное приспособление. При желании вы можете модифицировать таким образом и другие инструменты по типу шуруповерта и перфоратора. Если изготовить устройство самостоятельно, то на нём вы сможете закрепить агрегаты почти любого размера.

Стойки позволяют делать точные отверстия и обрабатывать изделия из разных материалов, например древесину или пластик. Если же речь идет о заводской конструкции, то комплект обычно предусматривает разжимной механизм, который необходим для быстрой фиксации. Это делает работу на станке безопасной.

Это делает работу на станке безопасной.

Стандартные устройства обладают незначительными размерами и весом, это указывает на то, что их можно использовать в быту. Обычно стойки являются разборными, а некоторые модели можно модифицировать своими руками.

Такие манипуляции предусматривают изменение посадочных размеров и глубины сверления. Но подобные приспособления не заменяют сверлильного автомата. Это станет возможно лишь при том условии, если установить мощный электрический двигатель. Вы, конечно же, можете приобрести готовое оборудование, однако такие стойки обычно сталкиваются с проблемами люфтов, из-за которых точность выполнения работ оставляет желать лучшего. Такой дефект можно устранить самостоятельно, для этого следует затянуть гайки или воспользоваться прокладками.

Привет, Гость! Войдите или зарегистрируйтесь. Как и обещал, создал тему по сверлильному станку, который ваяю. Начал делать в конце апреля. В гараже лежал профиль стальной 60х40х3 как то намотал на работе, впрочем, как и остальной материал.

Если вы решили выполнить стойку для чертежи предварительно следует рассмотреть. Один из них можно будет подготовить самостоятельно. Однако предварительно следует ознакомиться с отзывами домашних мастеров и специалистов.

Такие приспособления, по их мнению, хороши тем, что имеют доступную стоимость. Оборудование можно создать из подручных материалов. Более того, оно может сочетать несколько функций. Но такие станки имеют и свои недостатки. Например, в процессе сборки можно столкнуться со сложностями образования люфтов, которые делают обработку неточной.

Потребители подчеркивают, что из-за использования штатива сверлить заготовку под углом нет возможности. Для сборки некоторых моделей могут потребоваться дорогостоящие детали, что иногда заставляет домашних мастеров отказаться от этой затеи. Решив выполнить стойку для дрели своими руками, чертеж необходимо подготовить. Возможно, вам подойдет один из тех, что представлен в статье. Поставленная задача довольно трудоемка, она займет немало времени.

Но этот подход более выгоден по сравнению с приобретением нового устройства. Эти материалы лягут в основу прямоугольной поверхности, в которой нужно будет выполнить несколько отверстий для крепления изделия к рабочему столу.

В роли направляющих выступят трубы из алюминия. Вы можете взять алюминиевый профиль или стальные изделия. На поверхности фиксируется направляющая, высота которой составляет 0,5 м. Для этого следует приварить лист металла. Для того чтобы вся конструкция получилась более простой, следует использовать пару направляющих. Дрель должна перемещаться в необходимом направлении.

Для этого используются хомуты, которые будут выполнять роль ограничителей. Выполняя стойку для чертежи предварительно следует рассмотреть. Возможно, они позволят вам понять, как избежать ошибок. Под хомуты подкладывается материал, а после всё фиксируется на площадке из ДСП.

Тиски для сверлильного станка из железнодорожных костылей

Уважаемые посетители сайта «Самоделкин друг» из представленного материала вы узнаете, как самостоятельно сделать тиски для сверлильного станка из железнодорожных костылей своими руками.. Мастеровому человеку прекрасно известно, чтобы просверлить отверстие с помощью сверлильного станка, в первую очередь нужно зафиксировать заготовку. Многие помнят школьные уроки труда, когда трудовик ругался если деталь держали руками и производили сверление. Как говориться «Техника Безопасности превыше всего» Для фиксации детали придуманы специальные мини-тиски или же струбцина, при помощи которой надежно крепим деталь и сверлим без опаски что она провернется и даст вам по рукам)

Рассмотрим мы естественно самодельный вариант, сделанный из железнодорожных костылей, головки были предварительно спилены ножовкой по металлу, а за тем согласно чертежа сварены в единую конструкцию. Винт был снят с сломанного автомобильного домкрата.

И так давайте конкретно разберем, что к чему.

Материалы

- железнодорожные костыли 24 шт

- винт от сломанного автомобильного домкрата

Инструменты

- сварочный инвертор

- ножовка по металлу

- измерительный инструмент

Пошаговая инструкция по изготовлению тисков для сверлильного станка своими руками.

Предварительно был составлен чертеж тисков Заготовлены железнодорожные костыли. Не подумайте что автор партизан который пускает под откос поезда)) просто он работает на железной дороге и после ремонта полотна остаются старые и ржавые костыли, как говориться «Не пропадать же добру» На всех заготовках были спилены головки. Вот таким вот образом. Далее подготовка к сварке деталей. Обратите внимание!!! Место сварного шва предварительно углубляется и снимается фаска. На соединяемых деталях стачивается угол и в результате получается небольшое углубление. Свариваем заготовки. Изготавливаем основание. Предварительная примерка. Нижняя часть тисков. Вид с боку. Был разобран старый поломанный домкрат и извлечен винт Сварена подвижная губа. Примерка винта. Испытания. Тиски отлично держат деталь в необходимом положении.

#ТИСКИ

Как сделать тиски для слесарных работ?

Для любого мастера тиски – важная часть его инструментальной мастерской. Они нужны, чтобы удобно закрепить заготовку перед обработкой. Конечно, можно это сделать и с помощью струбцин, но это не всегда удобно, и их может понадобиться для работы несколько штук. Можно ли сделать столярные тиски самому? Что для этого необходимо? Чтобы ответить на этот вопрос, рассмотрим виды этого зажимного приспособления и детали, из которых оно состоит.

Слесарные тиски одной стороной должны прочно крепиться к столу.

Столярные тиски предназначаются для жесткого закрепления обрабатываемых деталей при следующих операциях:

- сверление отверстий;

- строгание их поверхности;

- чистовая обработка напильником;

- распиливание при помощи ножовки;

- фиксация склеенных деталей;

- фрезеровка их поверхностей.

Устройство слесарных тисков.

Столярные тиски любой конструкции фиксируют обрабатываемое изделие при помощи таких приспособлений, как:

- главный винт с рукояткой;

- клиновой запор;

- диафрагма;

- пневматический механизм;

- эксцентрик.

Для того чтобы самому сделать тиски, больше всего подходит первый вариант, как самый простой.

Основные части инструмента

Устройство деревянных тисков.

Для того чтобы удержать деталь в нужном положении, само устройство должно быть прочно закреплено на любой рабочей плоскости. В условиях домашней мастерской это обычно стол. Тиски состоят из таких частей, как:

- несущий корпус;

- главный ходовой винт;

- его рукоятка и гайки;

- устройство для закрепления тисков на рабочей плоскости;

- различные сменные головки (губки плоские и для удержания круглых деталей).

Обычно самодельные слесарные тиски имеют две планки: одну подвижную (передвигается при помощи главного ходового винта) и неподвижную (с ее помощью корпус инструмента закрепляется на столе) и ручку, которой приводят в действие механизм зажима.

Вернуться к оглавлению

Как самому сделать тиски столярные?

Устройство винтовых слесарных тисков.

Для создания самодельного зажимного устройства надо приобрести или сделать самому главный ходовой винт. Он должен иметь резьбу М20 и иметь длину рабочей части не менее 140 мм. Такую деталь можно снять со старого детского спортивного уголка. Чтобы сделать ее самому, надо купить стальной стержень (прут) с диаметром 19,8-20 мм. Резьбу можно нарезать вручную, при помощи плашки, или понести в мастерскую, где имеется токарный станок. Там ее нарежут более точно.

При выбранной длине резьбовой части расстояние между держащими деталь губками будет примерно 75-80 мм, что вполне достаточно для домашних поделок. Головка винта должна иметь прорезь, в которую вставляется ручка. Если используется винт от от спортивного уголка, то там прорезь уже имеется и ее надо только расширить круглым напильником. Если применяется самодельный болт, то это отверстие можно сделать на прутке с помощью сверла 8-9 мм. В качестве ручки можно использовать металлический стержень длиной 10 см. Чтобы она не выпадала, на ее концах просверливают отверстия в 5 мм, нарезают в них резьбу и вкручивают винты М5, длиной до 3,5-4,0 см.

Виды зажимов и тисков.

Теперь надо поискать шпильки (2 штуки). Хорошо зарекомендовали себя в самодельных тисках крепления от зеркал мопеда. Обычно они изогнуты, поэтому надо их выправить при помощи молотка или маленькой кувалды. По этим шпилькам будет передвигаться подвижная губка. Их можно сделать и самому из стального прутка калибром 8-10 мм. Для этого от металлического стержня ножовкой отрезают куски нужной длины и их концы опиливают напильником.

Для удержания деталей в слесарных тисках используются губки. Их можно сделать из дерева, если предполагается использовать зажимное устройство для обработки неметаллических изделий. Для этого можно использовать сосновые доски толщиной 40-50 мм. Из них делается неподвижная губка, которая прямо прибивается к рабочему столу (если тиски не предполагается переносить в другое место). Для подвижной части зажима используется березовая доска длиной 45-50 см и толщиной 18-22 мм.

В них сверлят отверстия под ходовой болт при помощи перового сверла калибром 2,1 см, а для шпилек используется обычная дрель (калибр сверла – до 10 мм). После этого надо собрать тиски: вставляют ходовой винт и шпильки в соответствующие отверстия, устанавливают шайбы и заворачивают гайки. Инструмент готов к работе.

Если они вас не удовлетворяют, то можно попытаться сделать зажимное устройство из металла.

Устройство столярного верстака с тисками.

Чтобы создать инструмент такого типа, надо приобрести стальные пластины: одна – 30 х 30 х 1 см (для основания) и три штуки 20 х 10 х 3 см (для губок). Понадобится ходовой болт и шпильки (они описаны выше).

На маленьких пластинах просверливают отверстия под ходовой винт и шпильки и нарезают в них резьбу. В торцах неподвижных губок и в основании проделывают дрелью отверстия для болтов и собирают конструкцию. Для надежного закрепления на рабочем столе самодельного зажимного устройства из металла на основании проделываются пазы или сверлится ряд отверстий для фиксирующих болтов.

Вернуться к оглавлению

Детали и инструменты

- Стальной прут калибром 20 мм.

- Металлические стержни (для ручки и шпилек).

- Сосновая и березовая доски.

- Стальные пластины.

- Ножовка.

- Электрическая дрель со сверлами.

- Коловорот.

- Винты.

- Молоток (кувалда), напильник.

- Рулетка или металлическая линейка.

Для того чтобы сделать тиски своими руками, надо иметь желание и навыки обращения с простыми инструментами. Самодельное зажимное устройство прослужит вам долго и позволит исполнить многие задумки.

Как сделать деревянные тиски

Если вы проработали на строительстве более половины своей жизни, вы обязательно увидите несколько из них:

Регулируемая ножка для металлических лесов. Он имеет крупную резьбу типа ACME и изготовлен из прочной стали. Я подумал, что при длине 24 дюйма он идеально подходит в качестве ходового винта в тисках хорошего размера.

Они были обжаты, чтобы гайка не поднималась слишком высоко, и эти резьбы необходимо отремонтировать, прежде чем гайку можно будет снять.

Просто удалите металл, который был раздавлен между нитками, и это можно сделать с помощью болгарки или напильника. Это не займет много времени и никак не повлияет на работу винта.

Восстановленных тем:

Винт нарезан на нужную мне длину, около 19 дюймов.

Для «головки» ходового винта мне нужен приклад толщиной 3 дюйма, и я склеил две части 2 x 4 дюйма вместе, чтобы сделать деталь:

Затем я обрезал его до окончательного размера и отметил центр на одном конце.Используя свой компактный циркуль, я нарисовал круг, чтобы обозначить форму.

На сверлильном станке я просверлил отверстие 1-5 / 16 дюйма глубиной примерно 1-1 / 2 дюйма для установки конца ходового винта:

В головке просверливается отверстие диаметром 1 дюйм с центром примерно в 1 дюйме от конца. Я использовал ленточную пилу, чтобы вырезать ее по кругу, затем зачистил порезы на своей дисковой шлифовальной машине.

Для вклеивания ходового винта в головку используется полиуретановый строительный клей:

Я потратил время, чтобы убедиться, что винт и отверстие полностью покрыты, и соскоблил лишнее.По мере высыхания клей начинает пузыриться вокруг винта, и рекомендуется удалить его, пока он не затвердел. Я оставил это сушиться на ночь, и это минимальное время высыхания, которое я бы рекомендовал для этого клея. Даже если кажется, что он застыл, полная сила может быть не достигнута.

Приступаем к работе с подвижной губкой, детали разрезаются по длине и ширине:

Они составляют часть челюсти, которая скользит внутрь и наружу. Я решил сделать эти тиски почти полностью из массива сосны, но лучшим выбором будет фанера высокого качества, например балтийская береза.Одно замечание: при использовании массивной древесины нужно обращать внимание на направление волокон, чтобы максимально избежать перекрестных клеевых швов. Также рекомендуется использовать хорошо выдержанную древесину с правильным содержанием влаги. Я работаю с последней красной сосной, которую купила для этого пола, так что у нее было достаточно времени, чтобы высохнуть.

Прежде чем приступить к вырезанию деталей, я пропустил все куски сосны через строгальный станок, чтобы убедиться, что все они были одинаковой толщины.

Губки тисков изготовлены из штабелей отдельных блоков, склеенных между собой.Здесь блоки обрезаны до приблизительного размера:

Я от руки нарисовал изгиб челюсти на одном блоке, вырезал его на ленточной пиле, а затем использовал как образец для остальных. Две более длинные части простираются вниз, чтобы соединиться с горизонтальной частью, которая выдвигается и выдвигается.

Склеивание блоков на куске меламина для удержания их на одной линии:

Подвижная губка в сборе:

Когда клей высох, я отшлифовал челюсть до окончательной формы.Место, где вертикальная губка встречается с горизонталью, является единственным значительным поперечным клеевым швом. Учитывая, насколько узкие детали и насколько хорошо выдержана древесина, я не думаю, что это будет проблемой. Использование фанеры позволит вообще избежать этого.

Стороны и верх неподвижной губки обрезаются следующим образом:

Они свободно прилегают к подвижной челюсти, оставляя немного места, чтобы челюсть могла свободно входить и выходить.

Больше блоков нарезается для заполнения между сторонами фиксированной челюсти:

Я сделал один из этих блоков из более толстой древесины, чтобы компенсировать зазор между фиксированной и подвижной челюстями.Также можно использовать пару кусков шпона контрастного цвета, зажатых между ними, и это может быть привлекательной особенностью.

Там, где блоки соприкасаются с верхней частью неподвижной челюсти, есть еще один поперечный клеевой шов, но он неизбежен.

Большая часть прочности фиксированной челюсти приходится на боковые стороны, которые необходимо правильно ориентировать.

Склеен, зажат и отложен для высыхания:

Основа из более массивной сосны, и здесь я разметил участки, которые нужно срезать:

Просверливаются четыре отверстия, которые будут использоваться для крепления тисков к столу.

Я сделал ручку из клена, вырезал восьмиугольную форму на настольной пиле и закруглил плоскостью:

Фанерный пончик рядом с ним (фото выше) является держателем ходового винта внутри подвижной челюсти. Я использовал для этого фанеру 1/2 дюйма, и это единственная деталь, которая не из массива дерева:

Ручка свободно вставляется в отверстие в головке. Позже будут добавлены заглушки, чтобы ручка не выскользнула.

После высыхания клея я произвел столько машинной шлифовки, сколько мог, а затем с помощью блочной плоскости выровнял участки, до которых я не мог добраться с помощью машин:

Тестовая посадка. На этом этапе челюсти должны быть совмещены — одинаковой ширины, одинаковой высоты и равномерного соединения при соединении.

На конце подвижной челюсти есть крышка, которая подходит и закрывает конец. Ходовой винт проходит через это, и я отметил центр, который нужно просверлить:

Когда ходовой винт вставляется в торцевую крышку, надевается держатель и устанавливаются два крепежных винта № 10, чтобы удерживать его на месте.Я просверлил ходовой винт и нарезал резьбу для этих винтов. Также можно было использовать роликовый штифт, и это позволило бы избежать нарезания резьбы для винтов, но у меня не было такой, которая была бы достаточно длинной.

Плечи на гайке обрезаны до такой длины, чтобы она входила в основание тисков и верх фиксированной губки.

Сначала я подумал, что это будет проблема с его установкой из-за его формы. Оказалось, что это действительно легко установить в тисках, как показано ниже.

Прорезь в основании сделана с помощью бита 5/8 ″ и удаления материала между отверстиями:

Гайка легко входит в эти пазы. Никакого клея или каких-либо других крепежных элементов не требуется.

Сухая посадка:

После того, как я убедился, что все выровнено, детали можно склеивать. Заглушка приклеивается к подвижной губке, а неподвижная губка приклеивается к основанию.

Для завершения неподвижной челюсти наклеивается наковальня.Конечно, это не будет использоваться в качестве наковальни, но добавляет много прочности и закрывает верх неподвижной челюсти:

Заглушки наклеиваются на ручку. Я сделал их из сосны.

Подушечки челюстей сделаны из клена, и, чтобы правильно их расположить, я нанесла небольшое количество клея в центре каждой из них, затем зажала челюсти, пока клей не высох. Их плотное приклеивание создаст еще одно поперечное клеевое соединение, и лучше этого избежать здесь:

В основном, в декоративных целях, обрезки дуги в деталях челюсти приклеиваются к краям и основанию.

После нанесения клея на подушечки челюстей я использовал винты 1-1 / 2 ″, чтобы прикрепить их:

Для усиления стыков сторон с основанием шесть 2-дюймовых винтов имеют потайную головку и забиты.

Чтобы покрасить тиски, я удалил ходовой винт, вынув стопорные винты, которые работают с держателем:

Я нанес на тиски два слоя полиуретана на масляной основе и дал им высохнуть в течение ночи:

На следующий день я прикрутил его к рабочему столу с помощью болтов 3/8 дюйма:

Готов к действию.

Я снял видео сборки, на котором показаны все детали от начала до конца:

http://sketchup.google.com/download/

Оле Кнап Кларсков любезно взял модель SketchUp, указанную выше, и разделил ее на сцены с британскими (дюймовыми) размерами:

Хессам прислал мне несколько фотографий своей сборки тисков, основанных на моем дизайне. Хессам опубликовал несколько проектов на сайте Woodgears.ca

.

Эта ножка лесов не такая прочная, как та, которую я использовал, но более чем достаточно прочная, чтобы справиться с этой задачей.

Изготовление деталей:

Готовые тиски выглядят готовыми к серьезной работе:

Построение тисков для ножек рабочего места

После завершения основного рабочего места пришло время добавить пару тисков. Прежде всего, это прочные ножные тиски, состоящие из одной доски 2×8, винта тисков, линейного подшипника и вала. После нескольких незначительных изменений он легко открывается и закрывается и может оказывать огромное давление, чтобы надежно удерживать любую деталь.

Я получил небольшую фору при установке тисков, когда работал на верстаке, просверлив несколько отверстий для винта тисков и линейного подшипника, которые я буду использовать в ноге. Поскольку я (в основном) правша, я буду устанавливать тиски на переднюю левую ногу, но если вы левша, вы можете подумать о том, чтобы установить их на переднюю правую ногу.

Чтобы врезать линейный подшипник, я начал с просверливания большого неглубокого отверстия в опоре на несколько дюймов выше низа на передней поверхности опоры.В центре этого отверстия я просверлил еще один, который был немного больше, чем цилиндр подшипника, чтобы было небольшое пространство для маневра, чтобы упростить его установку перпендикулярно поверхности опоры.

Затем я просверлил еще одно отверстие примерно на 9 дюймов ниже вершины шипа ножки (вершина рабочего стола) для винта тисков. Поскольку мои биты Форстнера были недостаточно длинными, я закончил просверливать отверстия с помощью лопаточного сверла. моя аккумуляторная дрель, зажимая ногу на несколько небольших блоков, чтобы предотвратить разрыв задней части ноги.

Затем я дважды проверил, что линейный подшипник был перпендикулярен передней поверхности стойки, и сделал несколько небольших корректировок с помощью сверла Форстнера в своей аккумуляторной дрели перед предварительным сверлением и привинчиванием его к стойке.

Затем я прикрепил хомут винта тисков к задней части ноги с помощью четырех винтов 3 «# 14. Чтобы отцентрировать отверстие хомута с отверстием в ноге, я в основном просто скручивал его сверху, делая несколько отметок. Отметив места для отверстий, я просверлил отверстия и прикрутил их на место.

После быстрого теста я решил, что оборудование определенно нуждается в новой покраске, поэтому я замаскировал винт веревкой и куском дюбеля для воротника и покрасил его спреем в черный цвет.

Затем пришло время поработать на отбивной. Я начал с чернового распила 2×8 на две части на торцовочной пиле. Затем я пропустил одну грань каждой детали через фуганок, а затем склеил две детали вместе, чтобы сформировать одну толстую деталь.

После высыхания клея я снова отнес его к фуганку, чтобы выровнять одну поверхность и одну кромку перед наплавкой другой стороны на строгальном станке.Затем я отнес его обратно к торцовочной пиле, чтобы отрезать его до окончательной длины, прежде чем разрезать до окончательной ширины на настольной пиле.

Чтобы упростить удержание режущих деталей в тисках, я сделал скос в верхней части ножа перед тем, как направиться к сверлильному станку, чтобы он выглядел немного красивее и немного облегчил его.

Для этого я использовал большую коронку Форстнера, чтобы вырезать изгиб с каждой стороны примерно в футе от вершины. Затем я провел линию по краю, начиная с внутренней части изгиба, и отрезал кусочки ленточной пилой.

После небольшой шлифовки, чтобы очистить следы от ленточной пилы, я добавил фаску 1/4 дюйма на передний край обрезки с помощью фрезы, прежде чем просверлить отверстие для винта тисков на сверлильном станке и протереть немного кипяченой льняное масло.

Затем пришло время прикрепить тиски к верстаку. Я начал с того, что снова прикрепил хомут винта к задней части ноги. Затем я вставил винт тисков через отбивную и навинтил его на хомут. винт был отцентрован в отверстии в отбивной. Я протянул его вдоль пола, а затем просверлил и прикрепил винт к отбивной с помощью пары 2-дюймовых винтов №14.

Затем, прижав нож к ножке верстака и отцентровав его по дну, я вставил сверло Форстнера, которое соответствовало размеру подшипника, и отметил на задней части ножа место для вала, и просверлил отверстие диаметром 2 дюйма в сверле.

Тогда я решил пойти дальше и прикрепить дубовый дюбель диаметром 1 дюйм, который будет использоваться в качестве ручки. Я тестировал скользящую ручку, но пользоваться ею было немного неприятно, поэтому пока я просто упростил и зафиксировал ручку винтом.

После установки вала (пока без клея) настало время для некоторых тестов.К сожалению, вес зуба в сочетании с зазором винта тисков иногда приводил к заеданию вала в подшипнике.

Решением было просто использовать кусок дерева в качестве направляющей, чтобы вал удерживался перпендикулярно поверхности ноги. Для этого я снял полку и, поскольку я уже приклеил внутренний подрамник, просверлил в нем пару отверстий, а затем прикрепил направляющую винтами к внешнему подрамнику.

Несмотря на то, что это сделало движение тисков очень плавным, при сильном зажиме заготовок в тисках все же оставался небольшой перекос.30-миллиметровый подшипник и вал, вероятно, устранили бы большую часть этого (или, возможно, второй подшипник на задней части ноги), но с теми 20-миллиметровыми подшипниками, которые я использовал, я решил попробовать решение Джея Бейтса, которое заключалось в использовании клина вдоль нижней части ноги. отбивная.

Я вытащил еще один кусок древесины и отрезал его до 16 дюймов в длину и 6 дюймов в ширину, чтобы он соответствовал разрезу примерно 4 дюйма в ширину и 1,5 дюйма глубиной, который я делал бы в тисках. Затем я использовал двусторонний скотч, чтобы прикрепить его к куску МДФ, чтобы он работал как приспособление для сужения на настольной пиле.

Разорвав его на две части, я разрезал одну половину, чтобы получился меньший 12-дюймовый клин для деталей шириной до 3 дюймов. Затем я использовал клин, чтобы отметить соответствующий кусок, который нужно было удалить на отбивной, и вырезал его с помощью ручной пилы.

Чтобы закончить резку, я добавил немного столярного клея в отверстие для вала — в основном, чтобы укрепить дерево вокруг него, так как посадка уже была достаточно тугой, чтобы удерживать его на месте.

Я также вырезал кусок толстой подкладки ящика, чтобы добавить еще больше сцепления с верхней частью отбивной, и использовал двусторонний скотч, чтобы закрепить его на месте.

С этими изменениями теперь можно прикладывать большое усилие зажима к заготовке, не опасаясь повредить линейный подшипник. Так что еще раз спасибо Джею за упоминание идеи клина в своих видеороликах о верстаке.

Ну вот и закончим сборку тисков для ног! Я очень доволен тем, как это получилось до сих пор, и не могу дождаться, чтобы начать его использовать!

Ознакомьтесь со списком запчастей ниже, если вы хотите сделать его самостоятельно. А если у вас есть вопросы или предложения по улучшению, оставьте, пожалуйста, комментарий! Затем будет скользящий мертвец, а затем я установлю концевые тиски, чтобы закончить скамью.

Не забудьте заглянуть на страницу Our Workshop для получения более подробной информации!

Пиломатериалы

- Тиски Jaw / Chop: (1) 2 «x8» x8 ‘Доска из южной желтой сосны

Тиски для ног

Инструменты

BangShift.com Да Пожалуйста! Посмотрите на эту сборку гидравлических настольных тисков своими руками! Зажимание материалов никогда не было таким веселым и быстрым!

Да, пожалуйста! Посмотрите на эту сборку гидравлических настольных тисков своими руками! Зажимание материалов никогда не было таким веселым и быстрым!

12 февраля, 2021 Chad Reynolds Hack of the Week, OTHER, Tech Stories

Тиски — один из наиболее полезных инструментов в мастерской, они бывают самых разных форм и размеров, чтобы делать самые разные вещи.Но, за редким исключением, большинство тисков требуют, чтобы вы одной рукой держали деталь, которую хотите зажать, в тисках, а другой поворачивали рукоятку, чтобы зажать тиски. Иногда бывает непросто получить тонкую ткань именно там, где вы хотите, особенно с предметами необычной формы или странного веса. Так что, если бы у вас были тиски с ножной операцией? А что, если бы он был ножным и гидравлическим? Да, и для нас это звучит довольно круто.

Плюс, для всех тех случаев, когда вам нужно использовать тиски как пресс, этот сосунок будет плохой задницей.Насос и гидроцилиндр, купленные отдельно, стоят около 200 долларов. Я уверен, что если бы вы сделали покупки, вы могли бы получить эти два дешевле, но давайте назовем это 200 долларами. Остальная часть тисков сделана из стального листа и ленты, которая будет стоить менее 50 долларов в случае покупки новой и должна быть доступна на складе металлолома по цене 40 центов за фунт. При такой цене вы не можете потратить 10 долларов на материалы, поэтому его абсолютно стоит попробовать в качестве проекта выходного дня.

Несколько лет назад я сменил гидроцилиндр на моем сборщике для вишни на пневматический, а не на гидравлический, и по-другому никогда не хотел.У меня такое чувство, что то же самое произойдет, когда я построю эти тиски, и уверяю вас, я буду строить их в новом магазине.

Vintage Drag Video: Oswego Dragway около 1968 года — AWB Novas, Straight Axle ‘Vettes, модифицированные, Muscle Cars и даже Turbonique Action!

Не выбрасывайте этот протекающий, медленный, сломанный напольный домкрат или домкрат для бутылок в гараже. Исправить, это просто!

The Art Of Vise Building

23 сентября 2010 г.

Рид Коффилд

Эти самодельные тиски для ствола, состоящие из менее чем дюжины деталей, включая домкрат, идеально подходят для любителей или профессиональных оружейников. |

У оружейников есть много дорогостоящего специализированного оборудования, и большая его часть редко, если вообще когда-либо, будет полезна среднему любителю. Но есть один предмет, который — даже если вы думаете, что он слишком специализированный — может оказаться очень полезным в вашем домашнем магазине. И не обязательно, чтобы он стоил руки и ноги, потому что вы можете построить его сами.

Я говорю о тисках стволовых.

Тиски для ствола — это сверхмощный зажимной инструмент, используемый для удержания ствола при включении или выключении ствольной коробки или затвора.В оружейном деле обычно не держат ствольную коробку или затвор в тисках при установке или снятии ствола. На это есть несколько причин. Во-первых, обычно легче закрепить ствол, даже если он часто круглый. Во-вторых, оказывая удерживающее давление на ствол, уменьшается вероятность повреждения затвора, который можно согнуть намного проще, чем вы думаете. И, наконец, экраны или приемники, как правило, имеют более странную форму, которая менее удобна для зажима в тисках.

Особенно важно для домашнего оружейника, что ствольные тиски дают вам возможность выполнять больше работы с винтовками, дробовиками или пистолетами.Например, с помощью тисков для ствола вы можете снять ствол со старого военного маузера и установить новый ствол Sporter. На револьверах стволы можно менять местами. Вы можете снимать стволы для доработки, очистки, притирки или прицельных работ. В любое время, когда вам будет легче выполнять работу без затвора, вам могут помочь бочковые тиски.

Есть много тисков, доступных в магазинах оружейных мастеров, и все они работают. Однако вы легко можете создать свой собственный. Таким образом вы сэкономите деньги и сможете изменить дизайн в соответствии со своими потребностями.

Традиционные ствольные тиски

Возможно, самые старые и самые традиционные ствольные тиски состоят из большой отливки с прямоугольным или квадратным отверстием. В верхней части отливки находится массивный крепежный винт, который входит в отверстие. Ствол размещается внутри деревянных или металлических блоков под этот винт. Винт закручивается и сжимает блоки вокруг ствола, надежно удерживая его. Это простые и эффективные тиски, которые я использовал много раз на протяжении многих лет.Единственная проблема связана с резьбой для крепежного винта. Эти потоки можно удалить, и когда это произойдет, у вас возникнет серьезная проблема.

Еще один популярный тиск состоит из двух толстых прямоугольных стальных полос. Верхняя полоса обычно немного короче, и через нее проходит от двух до четырех винтов, ввинчивающихся в нижнюю полосу. Ствол, опять же в деревянном или металлическом блоке, помещается между этими двумя планками, и винты затягиваются.Сжатие может быть довольно впечатляющим, и тиски работают довольно хорошо. Но, опять же, есть потенциальная проблема обрыва резьбы. Вам также придется много работать с гаечным ключом, если в ваших тисках есть четыре зажимных винта, и они могут очень быстро устареть, если вам придется многократно включать и выключать ствол.

Мои любимые бочковые тиски — самодельные, в них используется гидравлический домкрат. Он быстрый, простой в использовании и его можно затянуть одной рукой. При необходимости его также можно использовать в качестве пресса.Лучше всего то, что он простой в сборке и относительно недорогой. Я построил свои первые бочкообразные тиски почти 30 лет назад. Я признаю, что один был слишком большим и слишком тяжелым, но, черт возьми, это сработало.

Вкладыши из материала подложки заливаются вокруг ствола и затем удерживаются в алюминиевых блоках, которые помещаются в тиски ствола. Вставки покрыты канифолью для фиксации ствола. |

Спустя годы некоторые друзья, у которых был механический цех, построили его на основе моих предложений.Они щедро подарили мне свой первый прототип, и я использую его уже около 20 лет.

Как собрать свой собственный

Тиски — это сама простота. Он состоит из двух стальных стержней диаметром 1 дюйм и длиной примерно 15 дюймов. Они ввинчиваются в стальную основу толщиной 3/4 дюйма, которая имеет размеры 9 дюймов на 14 дюймов. Стержни расположены на расстоянии 4 дюймов друг от друга. Есть подвижная стальная платформа толщиной 3/4 дюйма 7 дюймов на 2,5 дюйма. Через эту платформу проходят два стальных стержня.

Чтобы платформа не касалась основания, внизу каждой штанги есть тяжелые винтовые пружины.К двум стержням при помощи больших гаек прикреплена стальная верхняя крышка размером 3/4 дюйма на 6,25 дюйма на 3 дюйма.

«Секрет» этих тисков и то, что делает их таким простым и быстрым в использовании, — это 4-тонный гидравлический домкрат. Он расположен на подвижной платформе между вертикальными стержнями. Верхняя часть домкрата упирается в верхнюю крышку тисков, и при накачивании домкрата подвижная пластина прижимается вниз.

При использовании ствольных тисков блоки, удерживающие ствол, располагаются под подвижной платформой.Когда платформа опускается под действием восходящего движения поршня домкрата, передаются тонны энергии для сжатия блоков вокруг ствола. Величина силы, которую вы можете получить с помощью этих тисков, ограничена только размером вашего домкрата. Если вам нужно большее усилие сжатия, используйте домкрат большего размера. Излишне говорить, что вы можете изменять размеры своих тисков, чтобы в них можно было разместить гидравлический домкрат практически любого размера.

Для удержания ствола можно использовать множество различных типов блоков. Самый простой — это брусок из твердых пород дерева, например, из дуба.Другой вариант — изготовить металлический зажимной блок.

Несколько лет назад я взял кусок алюминиевого стержня размером 3×3,5×2,75 дюйма и просверлил в нем отверстие диаметром 2 дюйма. Затем я разрезал блок на две равные половины прямо через центр отверстия. Блоки используются как в качестве форм для заливки вставок из подстилающего материала вокруг ствола, который я собираюсь удалить или установить, так и как держатели для этих вставок при использовании в тисках ствола.

Не бойтесь изменять размеры тисков или блоков стволов.Важно то, что он у вас есть. Будет отличным дополнением к вашему магазину.

До новых встреч, удачи и удачного оружейного дела!

Receitas de Bolos

Receitas de Bolos

Chef álvaro rodrigues — bolo de fubá cremoso

23: 05há 5 dias

Massa para bolo de aniversário — bolo do tempo da vovó — dea 6 bolo re

15: 29há 6 dias

O sabor ea textura desse bolo paçoquinha vão de conquistar | leve e muito saboroso — dika da naka

8: 11há 22 horas

Fiz isso com 3 ингредиента! sem trigo o bolo mais simples e barato do mundo! super fofinho-fácil

1: 51há 4 dias

Получение большого количества денег | ингредиенты fáceis e rápido de fazer | roberta gallego

7: 06há 4 dias

Bolo para diabéticos

4: 58há 16 horas

Bolo pe de molque facil bolo pé de molque nordestino bolo pé de molque pernambuco Receita

6: 15há 4 diaso

23: 41há 23 horas

Bolo de mandioca com coco | эмицида | prato de segunda

5: 00há 1 dia

Bolo cremoso de fubá — mulheres (17 06 2021)

15: 00há 5 dias

Coloquei leite condende no fubá! veja a delícia que ficou pro seu café-super fácil-isamara amâncio

7: 20há 5 dias

Receita de bolo de fuba #vida simples # vidanaroca # Receitafacil

6: 14há 3 dias

queubita do bolo

7: 53há 3 dias

Receita de bolo de puba com maria anunciação do povoado do alecrim, no município de cachoeira

3: 27há 2 horas

Esse bolo vai deixar todo mundo de boca aberta! porque não fiz antes? super leve — isamara amâncio

9: 10há 1 dia

A melhor Receita de bolo de laranja que Você já viu лучший рецепт апельсинового торта, который вы когда-либо видели

3: 13há 3 dias

#receita de bolo de chocolate simples que não sola

19: 21há 4 dias

Bolo turco facil e sem liquidificador — поступления из Турции | vivendo na turquia

12: 03há 18 horas

Depois que descobri essa Receita, só quero fazer bolo de leite ninho assim!

3: 05há 17 horas

Bolo de mandioca no liquidificador fácil e gostoso | nandu andrade

6: 18há 21 horas Receita de bolo de cenourareceita de bolo de chocolatereceita de bolo de fubáreceita de bolo de milhoreceita de bolo de fubá cremosoreceita de bolo de bananareceita de bolo de chocolate fofinhoreceita workbench de bananareceita de bolo de chocolate fofinhoreceita Workbench de bolo простых планов

Скамья Джека Чарли Коцоурека

Верстак — важная часть гаража или мастерской деревообработки.Он должен быть прочным, с ним легко работать и делать время, проведенное в магазине, более приятным.

Вот несколько распространенных ошибок, которых следует избегать при проектировании и сборке рабочего места. Надеюсь, это поможет!

1. Высота

Высота верстака имеет решающее значение. Традиционно люди говорят, что высота скамьи должна быть на уровне суставов пальцев, когда рука висит рядом. Это может быть хорошо для тяжелой ручной работы, но для большинства современных работ это слишком мало.Для большинства операций рост должен быть близок к высоте талии. Я считаю, что мой верстак с регулируемой высотой — лучший из всех миров. Я могу отрегулировать его высоко для резьбы, маркетри и других деталей. И я могу отрегулировать низкий уровень для ручного планирования и даже ниже для монтажных работ. Также хорошо иметь скамейку с регулируемой высотой, чтобы дети и внуки могли с комфортом работать на ней.

Реалистичная высота верстака около талии

2. Породы древесины

Многие люди тратят много времени, беспокоясь о том, какую древесину использовать, хотя на самом деле подойдет практически любой сорт.В зависимости от ваших потребностей вы можете даже использовать фанеру, но лично я бы не стал использовать фанеру для верха. Вам нужна древесина, доступная по цене, тяжелая и легкая в получении. Самое главное, чтобы древесина была сухой. Незакаленное дерево имеет тенденцию к короблению, и это больше проблем, чем оно того стоит.

3. Неправильный порок

Вы привыкнете к любым тискам, которые у вас есть, но хорошо иметь хорошие, качественные тиски. Лично я хочу, чтобы мои основные тиски были либо быстродействующими, либо быстросъемными.Я тоже так, так рад, что у меня на скамейке есть концевые тиски. Он отлично подходит для зажатия вещей между собачьими норками. Также подумайте о том, какую работу вы выполняете. Если вы много занимаетесь резьбой, то, возможно, вам подойдут специальные тиски для резьбы или даже тиски мастера. Меня раздражают люди, которые говорят, что эти тиски или эта скамья подходят каждому. Конечно, есть стандартные тиски и стандартные конфигурации, но это ВАША скамья, и вы должны построить ее по своему усмотрению.

4.Отверстия для собак / фиксаторов

Подумайте о своих конкретных концевых тисках, прежде чем решать, как далеко развести собачьи норы. Если у вас есть быстродействующие или быстросъемные концевые тиски, вы можете расположить собачьи отверстия дальше друг от друга, может быть, на 6 дюймов или около того. Но если вашим концевым тискам нужно много поворотов, чтобы сместиться на несколько дюймов, разнесите их ближе друг к другу, возможно, примерно на 4 дюйма.

Отверстия для крепления разные. Поместите несколько из них там, где вы рассчитываете выполнять большую часть своей работы, и просверлите еще несколько позже, если они вам понадобятся.

Собачьи норы расположены достаточно близко друг к другу

5. В ожидании «правильного времени»

Я король прокрастинации, и иногда у меня бывает паралич анализа. Я поправляюсь в этом, и когда я наконец начинаю действовать, я обычно понимаю, что мне нужно было просто окопаться и начать! Не поймите меня неправильно, я очень верю в то, что вы собираете ваших уток подряд. И мои проекты ВСЕГДА идут лучше, когда я подготовлен. Еще лучше, когда я составляю набор планов перед началом.Я говорю «Просто сделай это!»

6. Нужно подумать, что я не смогу построить без инструмента «XYZ»

Это похоже на № 5, ожидание подходящего момента. Я ОБОЖАЮ инструменты, и доступные нам инструменты просто потрясающие. Какими бы хорошими ни были эти инструменты, они НЕ НУЖНЫ для отличной работы. Люди веками строили большие и прочные верстаки. До Festool, до ЧПУ, даже до электричества. Да, приобретите лучшие инструменты, которые вы можете себе позволить, но вы можете многое сделать с помощью обычной циркулярной пилы.

7. Делаем все в одиночку

Хорошая скамейка может стать большим проектом. Моя собственная склонность — все делать сама, и мне трудно принимать помощь. Но иногда просить о небольшой помощи — это разумный поступок.

8. Обращение к «хорошей» скамейке

Каким бы красивым и красивым ни был ваш верстак, он все равно остается верстаком. Это место, где можно делать красивые вещи, не обязательно самое красивое произведение.Когда я построил свою скамейку, я хотел ее показать, поэтому я сделал ее красивой. Я ни разу не пожалел о том, что сделал хороший верстак, но должен признать, что мне потребовалось некоторое время, прежде чем я смог расслабиться и просто использовать его!

Суть в том, что прочный, надежный и, надеюсь, эргономичный верстак — это основа вашего ремесла. Получайте удовольствие, и я надеюсь, что ваша скамейка будет отличной!

Вдохновением для этой статьи послужил гостевой пост, который я получил от Исаака Атия, автора 10BestRanked, в котором он рассматривает лучшие товары для дома и улицы.

Информационный центр DIY Knifemaker’s: DIY Basic Knifemaker’s Vise

KV-225 DIY Basic 2.25 «Тиски ножодела

Мне нужен был способ удерживать ножи при работе с ручками, и базовые тиски с четырьмя трубками соответствовали всем требованиям. Подобные тиски обычно изготавливаются из четырех трубок. Две трубки скользят внутрь двух других трубок. Некоторые болты, которые действуют как ручки, позволяют затягивать трубки и закрывать губки на ноже, чтобы надежно удерживать его, когда мы работаем над шлифованием или полировкой рукояток.Действительно, очень удобный помощник.

Я хочу использовать его в тисках механика, чтобы удерживать тиски изготовителя ножей или прикрепить к лицевой стороне моего верстака для чистовой обработки. Эта конструкция может быть легко преобразована для установки непосредственно на плоской поверхности, такой как скамейка или столешница.

Материалы

Вам понадобится пара футов трубы или трубки (см. Ниже)

Шестигранная гайка 3/8 «NC, (4)

Болт 3/8 «NC x 1», (4)

Плоская шайба 5/16 «, (2)

Стальной стержень или круглый пруток от 1/4 «до 3/8». (6 дюймов)

Круглый неодимовый («редкоземельный») магнит, (2)

Деревянный блок 4 «x 4» (предпочтительно лиственных пород), (5 дюймов в длину)

Краска, цвет на ваш выбор.

Инструменты

Ленточная пила или ножовка

Ленточная пила или ручная пила для распиловки дерева

Сварщик

Сверло 7/16 «

Сверло для диаметра вашего магнита

Сверлильный или сверлильный станок

Напильник полукруглый

Наждачная бумага или металлическая щетка

Насадка Forstener 1/2 «

Молоток

Труба или трубки?

Уловка для создания хороших тисков с четырьмя трубками заключается в том, чтобы найти две секции трубы или трубки, одна из которых меньшего диаметра входит внутрь большего диаметра.

Эти части трубок взяты с моей местной свалки.Похоже, это секции от винтового домкрата, который используется для поддержки балок в подвалах домов вокруг этих частей.

Размеры моих трубок составляют 2,75 дюйма (OD) и 2,5 дюйма. Толщина стенки 2,75-дюймовой детали чуть меньше 0,10 дюйма. Это сделает внутренний диаметр (ID) 2,75-дюймовой детали чуть больше 2,5 дюймов и позволит деталям скользить.

При поиске трубок для тисков собственного ножа вы можете приобрести трубы или трубки разных размеров.

- При работе с трубой измерение основывается на внутренних размерах.(Например, сколько потока может пройти через трубу.)

- При работе с трубками размер зависит от внешних размеров.

Как для трубы, так и для трубопровода внутренний диаметр равен OD минус (в 2 раза больше толщины стенки).

Например, 3-дюймовая трубка со стенкой 0,125 дюйма будет иметь внутренний диаметр (3 — (2 x 0,125 дюйма)) или 2,75 дюйма. Для труб см. Таблицу спецификации. Расписание 40 является наиболее распространенным, поэтому я включил его сюда.

Некоторые удобные размеры трубы сортамента 40 показаны в таблице.Если вы посмотрите на номера ID и OD в таблице, вы увидите, что труба диаметром 3-1 / 2 дюйма позволяет использовать трубу диаметром 3 дюйма внутри нее.

Имейте в виду, что у вас может быть сварной шов внутри трубы большего размера, который нужно отшлифовать до того, как детали подойдут, но при небольших длинах, которые нам нужны, этот шов является управляемым препятствием.

Я отрезал внешние (2,75 дюйма) детали до 3 дюймов и 4 дюймов. Они показаны как A и B. Внутренние детали C и D обрезаны до 5 дюймов.

Форма детали D соответствует форме детали A. Я вырезал изгибы ленточной пилой и подпилил форму, чтобы она приблизительно соответствовала внешней стороне A.Я использовал ленточно-шлифовальный станок, чтобы очистить куски.

Я добавил отверстия для болтов ручки. Они просверлены до диаметра 7/16 дюйма для болтов 3/8 дюйма.

Примечание. Некоторые люди могут вырезать прорези в части C, чтобы удерживать лезвие под углом 90 °. Имейте в виду, что эта прорезь позволит пыли оседать между челюстями. Если в челюсти попадет конечно стальная пыль, вы рискуете поцарапать лезвие. Всегда проверяйте челюсти и при необходимости заменяйте их или добавляйте заменяемый материал, например кожу или неопрен.

Используйте болт, чтобы удерживать гайку на месте при сварке.

Монтажная пластина «E» предназначалась для установки на переднюю часть моего сборочного стенда, либо выдвижная часть внизу могла быть опущена в тиски любого механика.

При желании вы можете превратить эту пластину во фланец и прикрепить тиски болтами непосредственно к поверхности вашего рабочего места.

Просверлите четыре отверстия 1/4 дюйма в углах основания на случай, если вы хотите закрепить его винтами.

Я зачистил сварные швы металлической щеткой.После сварки иногда гайки могут немного деформироваться, и болт трудно продеть. Прогоняю резьбу метчиком 3/8 NC и каплей масла.

Челюсти

Для челюстей я использовал кусок дуба, очень близкий к размеру внутренней части детали C (около 2-1 / 2 дюйма или около того)

Я обвел внешнюю сторону части C, а затем провел линию внутри, чтобы приблизительно обозначить внутреннюю часть трубки.