Марка стали класс стали: Марки стали. Расшифровка обозначений, применение, ГОСТы на производство

alexxlab

alexxlab- 0

расшифровка с таблицей, классификация, от чего зависит, как маркируются конструкционные металлы, сплавы, обозначения, примеры онлайн

Любой мастер, работающий с металлическими изделиями, знает, что такое «марка стали». Ее расшифровка позволяет получить представление о химическом составе и физических параметрах, что является основополагающими сведениями для создания каких-либо предметов из металла. Многие считают, что маркировка стали, металлопроката — это сложный процесс, требующий наличия специальных знаний. Однако несмотря на мнимую сложность, разобраться в ней достаточно просто. Для этого потребуется знать лишь принцип ее составления и как она классифицируется, о чем и расскажет данная статья.

Сплав маркируется буквами и цифрами, благодаря чему удается максимально точно установить наличие химических элементов и их объем. На основании этих данных, а также знаний о том, как разные химикаты взаимодействуют с металлической основой, можно с максимальной точностью понять, какие технические свойства относятся к определённой стальной марке.

Разновидности сталей и особенности нанесения маркировочных меток

Сталь — это железо-углеродный сплав, количество которого не превышает 2,14%. Углеродная составляющая необходима для достижения твердости, но крайне важно следить за его концентрацией. Если он превысит показатель в 2,2%, то металл станет очень хрупким, из-за чем с ним будет практически невозможно работать.

При добавлении любых легирующих элементов можно добиться необходимых характеристик. Именно при помощи комбинации вида и объём добавок получаются марки, которые имеют лучшие механические свойства, устойчивость к воздействию коррозии. Безусловно, улучшить показатели качества можно и посредством тепловой обработки, однако использование легирующих добавок значительно ускоряет этот процесс.

Базовыми классификационными признаками являются следующие показатели.

- Химический состав.

- Назначение.

- Качество.

- Структура.

- Степень раскисления.

Решения для бизнеса | ||

магазины одежда, обувь, продукты, | склады материальные, внутрипроизводственные, | маркировка табак, обувь, легпром, |

производство мясное, заготовительное, механообрабатывающее, | rfid радиочастотная идентификация | егаис автоматизация учётных операций |

Что показывает маркировка

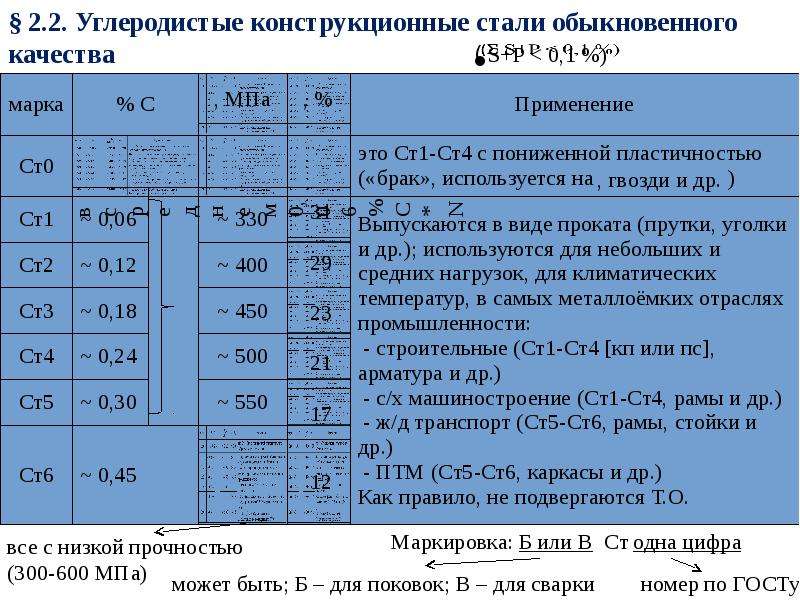

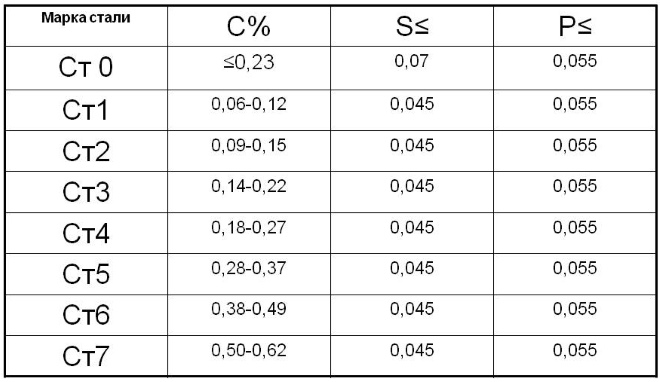

Для того чтобы расшифровать указанную информацию, не требуется обладать профессиональными навыками и специальными знаниями. Конструкционная сталь, которая имеет обычное качество, а также не содержит легирующие элементы, получила отметку «Ст». Цифра, расположенная далее, отражает количество углерода. После них могут располагаться буквы «КП», которые оповещают о незаконченном раскислении в печи, поэтому подобный сплав считается кипящим. Если подобной аббревиатуры нет, то он считается спокойным типом.

Конструкционная сталь, которая имеет обычное качество, а также не содержит легирующие элементы, получила отметку «Ст». Цифра, расположенная далее, отражает количество углерода. После них могут располагаться буквы «КП», которые оповещают о незаконченном раскислении в печи, поэтому подобный сплав считается кипящим. Если подобной аббревиатуры нет, то он считается спокойным типом.

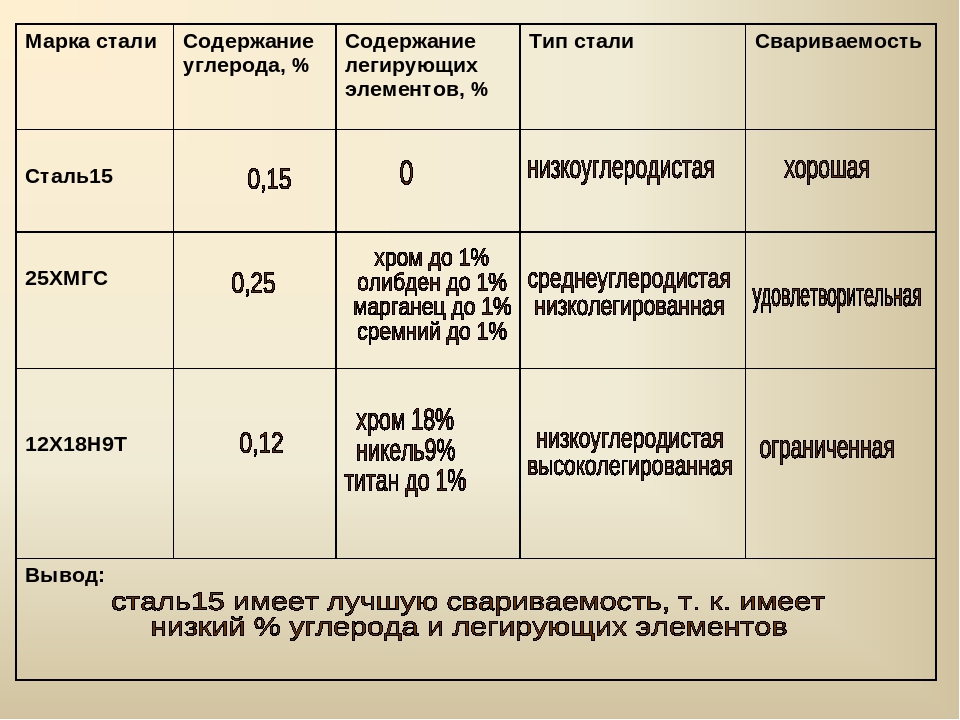

Маркировка и классификация стали по химическому составу

Как упоминалось ранее, одно из главных разделений этого металлического материала основано на ее химическом составе. Базовыми составляющими материала служат железобетон и углерод (его концентрация меньше 2,14%). На основании концентрации и пропорций используемых добавок на объем железа приходится минимум половина.

На основании уровня содержания углерода стальные изделия делятся.

- Малоуглеродистые — углерод не более 0,25%.

- Среднеуглеродистые — от 0,25 до 0,6%.

- Высокоуглеродистые — от 0,6%.

Повышение углеродного компонента способствует повышению металлической твердости, но одновременно снижает его прочность. Для улучшения эксплуатации сплавов в них добавляются разные химические элементы, после чего они превращаются в легированные стали. Они бывают трёх типов.

Для улучшения эксплуатации сплавов в них добавляются разные химические элементы, после чего они превращаются в легированные стали. Они бывают трёх типов.

- Низколегированные — объем добавок меньше 2,5%.

- Среднелегированные — 2,5-10%.

- Высоколегированные — может достигать 50%.

Марка стали | С% | S<= | Р<= |

Ст 0 | <=0,23 | 0,07 | 0,055 |

Ст 1 | 0,06-0,12 | 0,045 | 0,055 |

Ст 2 | 0,09-0,15 | 0,045 | 0,055 |

Ст 3 | 0,14-0,22 | 0,045 | 0,055 |

Ст 4 | 0,18-0,27 | 0,045 | 0,055 |

Ст 5 | 0,28-0,37 | 0,045 | 0,055 |

Ст 6 | 0,38-0,49 | 0,045 | 0,055 |

Ст 7 | 0,50-0,62 | 0,045 | 0,055 |

По назначению

Обозначения маркировки стали, металлов и сплавов.

- Строительная — низколегированная, отличается хорошей свариваемостью. Главное предназначение заключается в создании строительных элементов.

- Пружинная — имеет отличную упругость, прочность, стойкость к неблагоприятным факторам. Нужен при разработке пружин и рессоров.

- Подшипниковая — не подвержена временному износу, имеет незначительную текучесть. Привлекается для сборки узлов и подшипников разного предназначения.

- Нержавеющая — высоколегированная, хорошо переносит действие коррозии.

- Жаростойкая — способна продолжительное время функционировать при высоких температурных показателях. Используется при разработке двигателя.

- Инструментальная — необходима для создания дерево- и металлообрабатывающих предметов.

- Быстрорежущая — для обрабатывающей металл продукции.

- Цементируемая — нужна для создания деталей и узлов, эксплуатируемых при больших нагрузках даже при значительном поверхностном износе.

По структурному критерию

В понятие «структура» вложено внутреннее металлическое строение, способное значительно измениться при смене термических условий, механических воздействий. Форма и размер зерен устанавливается на основании состава и соотношения легирующих добавок, техники изготовления. Основной зерновой частью выступает кристаллическая железная решетка, состоящая из атомов примесей. Стальная структура изменяет свои первичные характеристики при скачках температурных показателей. Подобные изменения носят название фаза, каждая из которых существует в четко ограниченном температурном режиме. Однако присутствие легирующих добавок может сильно сместить границы их перехода.

Форма и размер зерен устанавливается на основании состава и соотношения легирующих добавок, техники изготовления. Основной зерновой частью выступает кристаллическая железная решетка, состоящая из атомов примесей. Стальная структура изменяет свои первичные характеристики при скачках температурных показателей. Подобные изменения носят название фаза, каждая из которых существует в четко ограниченном температурном режиме. Однако присутствие легирующих добавок может сильно сместить границы их перехода.

Выделяют несколько фаз.

- Аустенит. Углеродные атомы располагаются во внутренней кристаллической железной решетке. Ее существование возможно при 1400-700 градусах. Если здесь присутствует 8—20% никелях, то ее можно хранить при комнатных температурных показателях.

- Феррит. Углеродный раствор, имеющий твердую форму.

- Мартенсит. Перенасыщенный раствор, характерный для стали с закалкой.

- Бейнит. Ее формирование связано с практически моментальным понижением аустенита до 200—500 градусов.

Отличительной чертой является примесь феррита и карбида железа.

Отличительной чертой является примесь феррита и карбида железа. - Перлит. Содержит равнозначное количество феррита и карбида. Образование связано с понижением температурного показателя до 727 градусов.

По качественному признаку

Расшифровка маркировки металла невозможна без учета качественных характеристик. Главное влияние на них оказывают смеси, остающиеся при восстановлении Fe из концентратов руды. Как правило, отрицательный эффект появляется за счет присутствия S и P. На основании их концентрации выделяют сталь обычного качества и высококачественную (добавляется буква А). Для последней категории характерно минимальное наличие фосфора (до 0,025%).

По методу раскисления

Из-за выплавки в стальном изделии остается определенное количество О2 в окиси Fe. Для уменьшения его концентрации и железного восстановления используется реакция раскисления. Ее суть заключается в добавлении в расплавленный металл соединения с высокой степенью активности. Из-за контакта этих элементов происходит кислородное высвобождение и реакция с углеродом (С), после чего формируется углекислый газ (СО2), выделяющийся пузырьками.

На основании числа раскислителей и длительности процесса выделяют 2 типа окончательного сплава.

- Кипящий — повышен выход готовых изделий, имеющих низкое качество.

- Спокойный — прошедший через все раскисляющие стадии. Отличительной чертой служит высокое качество и завышенная цена, обоснованная соответствующей ценой на реагенты.

- Полуспокойный — промежуточная разновидность, имеющая оптимальную цену и качественные характеристики.

Маркировка сталей с расшифровкой в таблице — примеры по отечественным стандартам

Наличие стандартизированных показателей от России дает возможность установить состав металла и отчасти видовую принадлежность. Если объем стального материала превышает 1%, то его количество на маркировочной отметке не учитывается. Она включает в себя буквы легирующих добавок, где указан их объем в-десятых и сотых процентных долях. Однако если концентрация более 1,5%, то наличие буквенных обозначений является обязательным. Помимо хим. состава, на маркировке присутствуют специальные символы, отражающие предназначение стали и ее качества.

Помимо хим. состава, на маркировке присутствуют специальные символы, отражающие предназначение стали и ее качества.

Зарубежные стандарты

Производители РФ и постсоветских государств используют маркированные методы, благодаря которым можно хотя бы примерно понять состав, предназначение и технические свойства без использования специальной литературы. Американское и европейское производство, напротив, не использует такую практику. Это связано с множеством компаний, которые квалифицируются на стандартизации металлической продукции.

Чаще всего, страны Европы и Америка не наносят на наружную поверхность химический состав, а стальные разновидности характеризуются буквами и цифрами. Однако для расшифровки этой аббревиатуры потребуется привлечение справочников или другой литературы.

Обозначение изделий с легирующими деталями

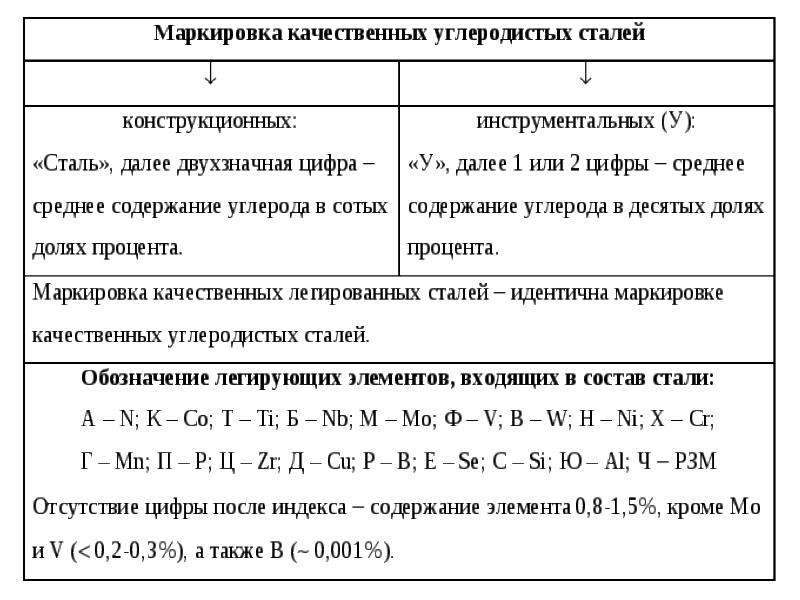

Для того чтобы маркировка сталей 10, 20 в полной мере демонстрировала свои технические характеристики, для легирующих добавок используется буквенное нанесение. Как правило, русские буквы соответствуют названиям элементов. Однако есть и исключения, так как существуют нюансы, при которых наблюдается начало с одной буквы. Для лучшего понимания была разработана следующая таблица:

Как правило, русские буквы соответствуют названиям элементов. Однако есть и исключения, так как существуют нюансы, при которых наблюдается начало с одной буквы. Для лучшего понимания была разработана следующая таблица:

Обозначение | Хим. элемент | Наименование | Обозначение | Хим. элемент | Наименование |

Х | Cr | Хром | А | N | Азот |

С | Si | Кремний | Н | Ni | Никель |

Т | Ti | Титан | К | Co | Кобальт |

Д | Cu | Медь | М | Mo | Молибден |

В | Wo | Вольфрам | Б | Nb | Ниобий |

Г | Mn | Марганец | Е | Se | Селен |

Ф | W | Ванадий | Ц | Zn | Цирконий |

Р | B | Бор | Ю | Al | Алюминий |

В ней существует только 2 неметалла — кремний и азот, а углерод отсутствует. Углеродная примесь есть в любой стальной разновидности, поэтому обозначение необходимо только для его содержания.

Углеродная примесь есть в любой стальной разновидности, поэтому обозначение необходимо только для его содержания.

Маркировка по цветам

Этот способ используется для указания проката. Это оптимальный метод хранения материалов в складских помещениях и при транспортировке. Установка отметок осуществляется в виде точек и полос, которые выполнены из несмываемых цветных материалов. Выбор цветового оттенка главным образом основывается на предназначении. При этом ее группа и степень раскисления не берётся в учёт.

Примеры

Любой специалист должен с легкостью определять стальную марку и ее принадлежность к определенному виду. Запомнить эти показатели наизусть практически невозможно, а таблица нередко находится далеко в самый нужный момент. Решить подобную проблему можно с помощью приведенных ниже примеров, которые смогут более подробно и наглядно разъяснить информацию.

Конструкционная сталь без легирующих добавок указывается как «Ст». Указанные дальше цифры отображают углерод, который исчисляется сотыми процентными долями. Маркировка конструкционных сталей имеет несколько особенностей. Например, в марке 09Г2С 0,09% углеродной смеси, а легирующих элементов — максимум 2,5%. Схожие маркировочные отметки 10ХСНД и 15ХСНД имеют отличия в объеме углерода, а число легирующих деталей меньше 1%. Именно на основании этих данных после буквенных обозначений не наносятся цифры.

Маркировка конструкционных сталей имеет несколько особенностей. Например, в марке 09Г2С 0,09% углеродной смеси, а легирующих элементов — максимум 2,5%. Схожие маркировочные отметки 10ХСНД и 15ХСНД имеют отличия в объеме углерода, а число легирующих деталей меньше 1%. Именно на основании этих данных после буквенных обозначений не наносятся цифры.

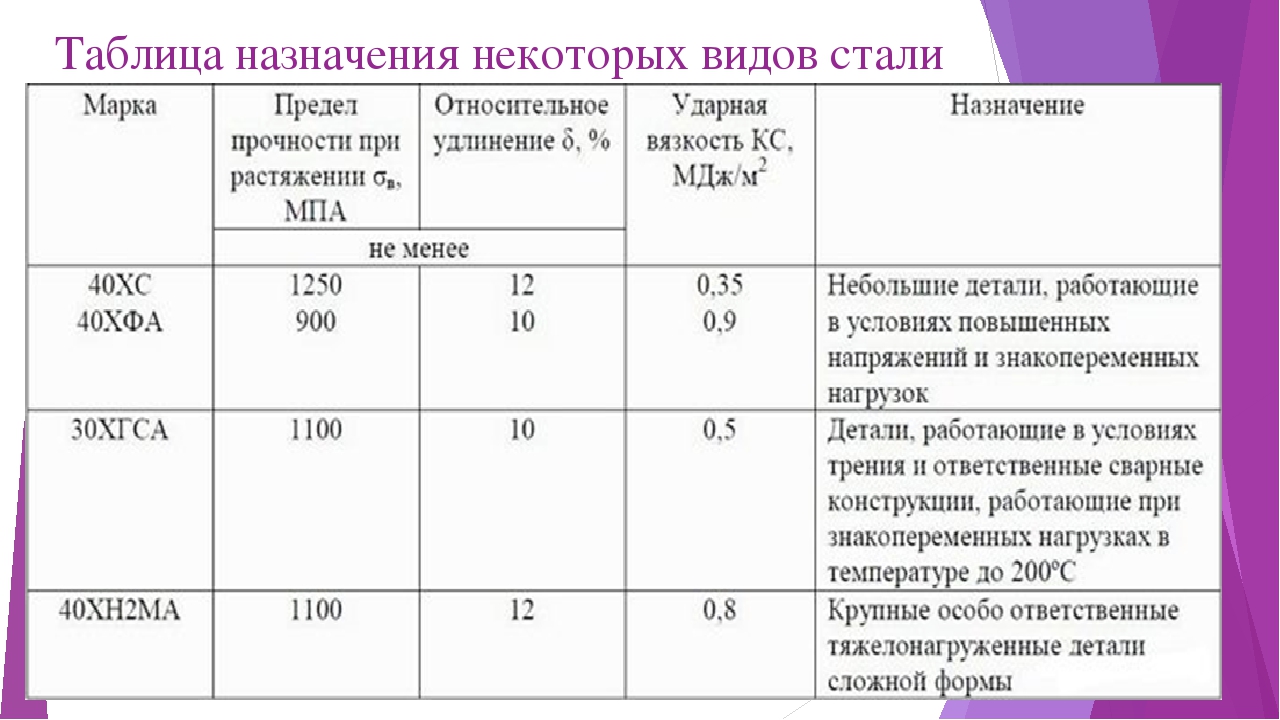

Элемент | Обозначение | Хим. знак | Влияние элемента на свойства металлов и сплавов |

Никель | Н | Ni | Придание коррозийной устойчивости. Усиление прокаливаемости. |

Хром | Х | Cr | Повышение прочности и текучести. |

Алюминий | Ю | Al | Многократное повышение прочности. |

Титан | Т | Ti | Усиление жаропрочности и кислотоустойчивости. |

20Х, 30Х, 50Х и т.д. Этим методом указываются конструкционные легированные стальные изделия с преобладающим числом хрома. Цифра, стоящая вначале, отражает углеродное количество в конкретном сплаве. Следом располагается цифра, обозначающая часть легирующего элемента. Если он отсутствует, то его объём будет до 1,5%.

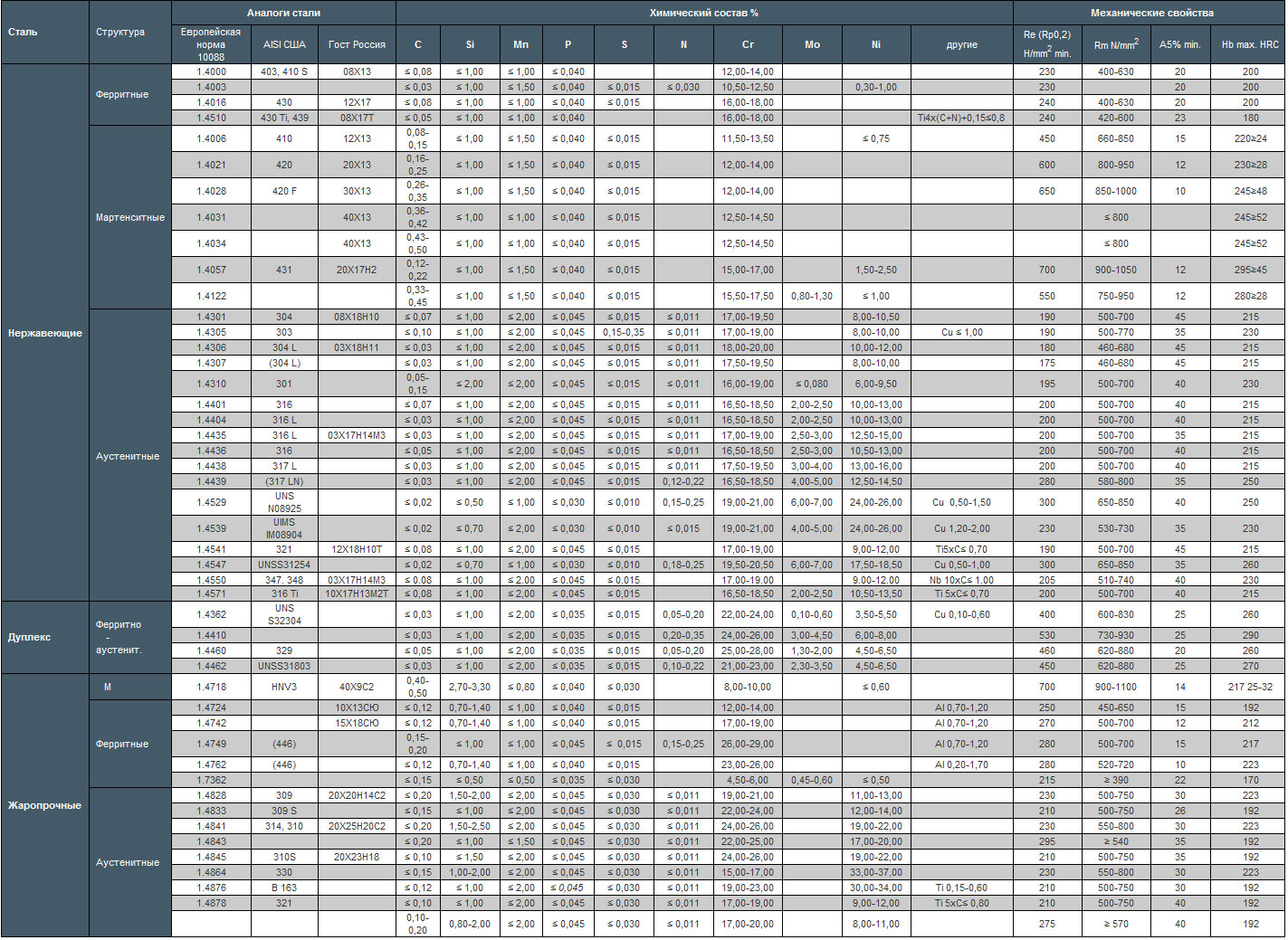

Международные аналогичные варианты коррозионно-стойких и жаростойких сталей

Ознакомиться с их разновидностями можно посредством таблиц маркировки сталей, черных металлов и сплавов с расшифровкой, примерами, размещенными ниже.

Коррозионно-стойкие стали

Европа (EN) | Германия (DIN) | США (AISI) | Япония (JIS) | СНГ (GOST) |

1. | Х6Сr13 | 4105 | SUS 410 S | 08X13 |

1.4006 | X12CrN13 | 410 | SUS 41O | 12X13 |

1.4021 | X29Cr13 | (420) | SUS 420 J1 | 2OX13 |

1.4028 | X39Cr13 | (420) | SUS 420 J2 | 30X13 |

1.4031 | X46Cr13 | SUS 420 J2 | 40X13 | |

1.4034 | X46Cr17 | (420) | 40X13 | |

1.4016 | X6Cr17 | 430 | SUS 430 | 12X17 |

1.4510 | X3CrTi17 | 439 | SUS 430 LX | 08X17T |

1. | X5CrNl18-10 | 304 | SUS 304 | 08X18h20 |

1.4303 | X4CrNi18-12 | (305) | SUS 305 | 12X18h22 |

1.4306 | X2CrNi19-11 | 304 L | SUS 304 L | 03X18h21 |

1.4541 | X6CrNiTi18-10 | 321 | SUS 321 | 08X18h20T |

1.4571 | X6CrNiMoTi17-12-2 | 316 Ti | SUS 316 Ti | 10X17h23M2T |

Жаропрочные марки

Европа (EN) | Германия (DIN) | США (AISI) | Япония (JIS) | СНГ (GOST) |

1. | X12CrNiTi18-9 | 321 H | 12X18h20T | |

1.4845 | X12CrNi25-21 | 310 S | 20X23h28 |

Быстрорежущие марки

Марка стали | Аналоги в стандартах США | ||

Страны СНГ ГОСТ | Евронормы | ||

РО М2 СФ10-МП | — — | A11 | |

Р2 М9-МП | S2-9-2 1.3348 | M7 | |

Р2 М10 К8-МП | S2-10-1-8 1. | M42 | |

Р6 М5-МП | S6-5-2 1.3343 | M2 | |

Р6 М5 К5-МП | S6-5-2-5 1.3243 | — | |

Р6 М5 Ф3-МП | S6-5-3 1.3344 | М3 | |

Р6 М5 Ф4-МП | — — | М4 | |

Р6 М5 Ф3 К8-МП | — — | М36 | |

Р10 М4 Ф3 К10-МП | S10-4-3-10. 1.3207 | — | |

Р6 М5 Ф3 К9-МП | — — | М48 | |

Р12 М6 Ф5-МП | — — | М61 | |

Р12 Ф4 К5-МП | S12-1-4-5 1. | — | |

Р12 Ф5 К5-МП | — — | Т15 | |

Р18-МП | — — | Т1 | |

Конструкционные

Марка стали | Аналоги в стандартах США | ||

Страны СНГ ГОСТ | Евронормы | ||

10 | С10Е 1.1121 | 1010 | |

10ХГН1 | 10 ХГН1 1.5805 | — | |

14 ХН3 М | 14 NiCrMo1-3-4 1. | 9310 | |

15 | C15 E 1.1141 | 1015 | |

15Г | C16 E 1.1148 | 1016 | |

16ХГ | 16 MnCr5 1.7131 | 5115 | |

16ХГР | 16Mn CrB5 1.7160 | — | |

16ХГН | 16NiCr4 1.5714 | — | |

17 Г1 С | S235J2G4 1.0117 | — | |

17 ХН3 | 15NiCr13 1.5752 | Е3310 | |

18 ХГН | 18CrMo4 1. | 4120 | |

18 Х2 Н2 М | 18CrNiMo7-6 1.6587 | — | |

20 | C22E 1.1151 | 102— | |

Базовый сортамент нержавеющих марок

СНГ (ГОСТ) | Евронормы (EN) | Германия (DIN) | США (AISI) |

03 Х17 Н13 М2 | 1.4404 | Х2 CrNiMo 17-12-2 | 316 L |

03 X17 h24 M3 | 1.4435 | X2 CrNiMo 18-4-3 | — |

03 X18 h21 | 1.4396 | X2 CrNiMo 19-11 | 304 L |

03 X18 h29 T-У | 1. | — | — |

06 Xh38 МДТ | 1.4503 | X3 NiCrCuMoTi 27-23 | — |

06 X18 h21 | 1.4303 | X4 CrNi 18-11 | 305 L |

08 X12 T1 | 1.4512 | X6 CrTi 12 | 409 |

08 X13 | 1.400 | X6 Cr 13 | 410S |

08 X17 h23 M2 | 1.4436 | X5CrNiMo 17-13-3 | 316 |

08 X17 h23 M2 T | 1.4571 | X6CrNiMoTi 17-12-2 | 316Ti |

08 X17 T | 1. | X6 XrTi 17 | 430Ti |

08 X18 h20 | 1.4301 | X5 CrNi 18-10 | 304 |

08 X18 h22 T | 1.4541 | X6 CrNiTi 18-19 | 321 |

10 X23 h28 | 1.4842 | X12 CrNi 2529 | 310S |

Подшипниковая сталь

Марка стали | Аналоги в стандартах США | |

Страны СНГ ГОСТ | Евронормы | |

ШХ4 | 100Cr2 1.3592 | 50100 |

ШХ15 | 100Cr6 1. | 52100 |

ШХ15 СГ | 100CrMn6 1.3529 | А 485 (2) |

ШХ20 М | 100CrMo7 1.3537 | А 485 (3) |

Рессорно-пружинная

Марка стали | Аналоги в стандартах США | ||

Стандарты СНГ ГОСТ | Евронормы | ||

38 С2 А | 38Si7 1.5023 | — | |

50 ХГФА | 50CrV4 1.8159 | 6150 | |

52 ХГМФА | 51CrMoV4 1.7701 | — | |

55 ХС2 А | 54SSlCr6 1.7102 | — | |

55 ХГА | 55Cr7 1. | 5147 | |

60 С2 ХГА | 60SiCR7 1.7108 | 9262 | |

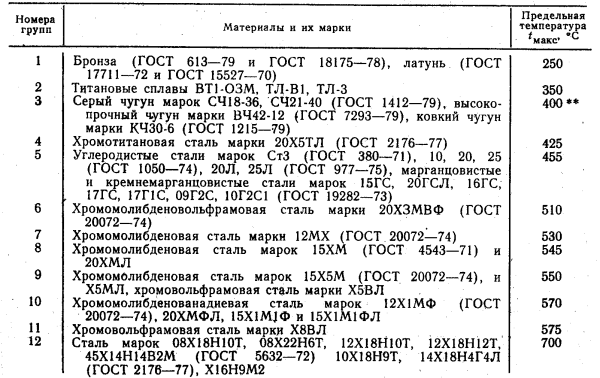

Теплоустойчивая сталь

Марка стали | Аналоги в стандартах США | ||

Стандарты СНГ ГОСТ | Евронормы | ||

10 Х2 М | 10CrMo9-10 1.7380 | F22 | |

13 ХМ | 13CrMo4-4 1.7335 | F12 | |

14 ХМФ | 14MoV6-3 1.7715 | — | |

15 М | 15Mo3 1. | F1 | |

17 Г | 17Mn4 1.0481 | — | |

20 | C22.8 1.0460 | — | |

20 Г | 20Mn5 1.1133 | — | |

20 Х11 МНФ | X20CrMoV12-1 1.4922 | — | |

Расшифровка

Чтобы не встреться с различными сложностями при расшифровке обозначений, необходимо знать не только от чего зависит маркировка стали, но и классификацию. Определенные стальные категории обладают специальными маркировочными отметками. Они обозначаются буквами, благодаря чему можно легко понять ее принадлежность и примерный состав. Например:

Например:

- «Ш». Такой вид крайне важен для создания подшипников. После буквы находятся цифры, помогающие понять количество добавок;

- «К». Если она находится после первых цифровых отметок, то можно утверждать, что сталь является конструкционной нелегированной, которая нужна при изготовлении сосудов и паровых котлов;

- «Л». Эта приставка служит индексом улучшенных литерных качеств;

- «У». Обозначает нелегированную инструментальную сталь и ставится в начало;

- «Р». Это быстрорежущаяся категория. Сразу после буквы наносится цифра, позволяющая судить о количестве вольфрама.

Определенные сложности возникают при выборе строительной стали, которая обозначается литерой «С». В этих видах используется дополнительные буквы: Т — термоупрочненный прокат, К — разновидность, устойчивая к коррозии, Д — сплав с высокой концентрацией меди.

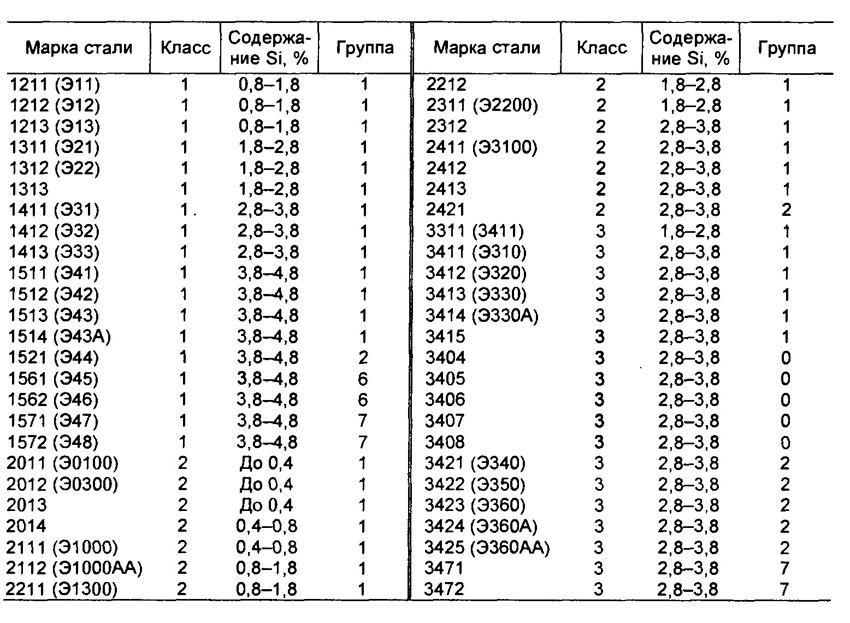

Маркировочные особенности есть у нелегированной электротехнической стали, которую нередко носят название чистое техническое железо. Их маленькое электрическое сопротивление достигается благодаря незначительному наличию углерода (меньше 0,04%).

Их маленькое электрическое сопротивление достигается благодаря незначительному наличию углерода (меньше 0,04%).

Решения для бизнеса | ||

магазины одежда, обувь, продукты, | склады материальные, внутрипроизводственные, | маркировка табак, обувь, легпром, |

производство мясное, заготовительное, механообрабатывающее, | rfid радиочастотная идентификация | егаис автоматизация учётных операций |

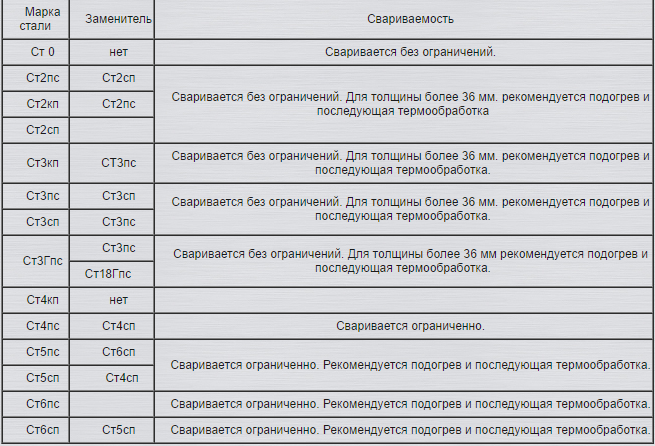

Как маркируются стали обыкновенного качества

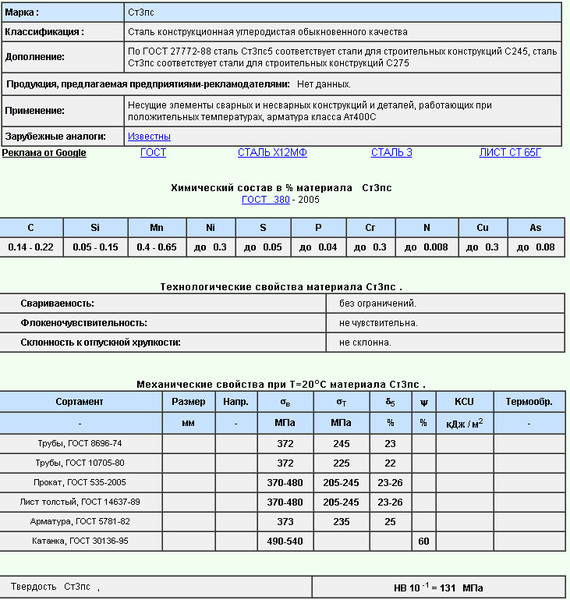

Этот вид стали — басовый материал, в обязательном порядке присутствующий в машиностроении и строительных металлоконструкций. С учетом ГОСТ 380-2005 она производится из следующих марок: Ст0, Ст1кп, Ст3кп, Ст1пс, Ст5Гпс и т.д. Буквенное сочетание «Ст» отражает непосредственно сталь, а цифры — условный номер марки. Приставки «пс», «кп» и «сп» отражают степень раскисления. «Г» — это отметка о большом содержании марганца.

С учетом ГОСТ 380-2005 она производится из следующих марок: Ст0, Ст1кп, Ст3кп, Ст1пс, Ст5Гпс и т.д. Буквенное сочетание «Ст» отражает непосредственно сталь, а цифры — условный номер марки. Приставки «пс», «кп» и «сп» отражают степень раскисления. «Г» — это отметка о большом содержании марганца.

Видео

Умение дифференцировать маркировочные отметки, нанесённые на любое стальное изделие, пригодится не только специалистам, которым это необходимо для реализации профессиональной деятельности, но и простым людям, часто работающим с этим материалом. Несмотря на то что, на первый взгляд, это может показаться сложным для изучения, достаточно потратить немного времени и получится полностью разобраться в данной теме. Полученные знания можно запросто применять на практике, благодаря чему значительно повышается продуктивность и эффективность. Это поможет избежать ошибок и сделать правильный выбор стали, полностью удовлетворяющий требования покупателя.

Полученные знания можно запросто применять на практике, благодаря чему значительно повышается продуктивность и эффективность. Это поможет избежать ошибок и сделать правильный выбор стали, полностью удовлетворяющий требования покупателя.

Расшифровка маркировки стали онлайн — это отличный выход для тех, кто не располагает свободным временем. С помощью этой функции можно вручную ввести маркировочные сведения, после чего отобразится детальное описание с указанием всех технических характеристик. Представленные сведения в полной мере соответствуют действительности, поэтому можно не беспокоиться за предоставление ложной информации. Также можно обратиться в компанию Cleverence, реализующую качественную продукцию на протяжении многих лет. Квалифицированные сотрудники, широкий спектр услуг и ответственный подход к каждому клиенту — это далеко не полный список преимуществ, которые отличают ее от конкурентов и аналоговых компаний.

Количество показов: 81629

Марки стали – расшифровка, маркировка, таблица

Любому специалисту, имеющему дело с металлом, знакомо понятие «марки стали». Расшифровка маркировки стальных сплавов дает возможность получить представление об их химическом составе и физических характеристиках. Разобраться в данной маркировке, несмотря на ее кажущуюся сложность, достаточно просто – важно только знать, по какому принципу она составляется.

Расшифровка маркировки стальных сплавов дает возможность получить представление об их химическом составе и физических характеристиках. Разобраться в данной маркировке, несмотря на ее кажущуюся сложность, достаточно просто – важно только знать, по какому принципу она составляется.

Редкое производство обходится без стали, поэтому разбираться в его марках крайне важно

Обозначают сплав буквами и цифрами, по которым можно точно определить, какие химические элементы в нем содержатся и в каком количестве. Зная это, а также то, как каждый из таких элементов может влиять на готовый сплав, можно с высокой степенью вероятности определить, какие именно технические характеристики свойственны определенной марке стали.

Виды сталей и особенности их маркировки

Сталь представляет собой сплав железа с углеродом, при этом содержание последнего в ней составляет не более 2,14%. Углерод придает сплаву твердость, но при его избытке металл становится слишком хрупким.

Одним из важнейших параметров, по которому стали делят на различные классы, является химический состав.

Среди сталей по данному критерию выделяют легированные и углеродистые, последние подразделяются на мало- (углерода до 0,25%), средне- (0,25–0,6%) и высокоуглеродистые (в них содержится больше 0,6% углерода).

Разновидности сталей

Включая в состав стали легирующие элементы, ей можно придать требуемые характеристики. Именно таким образом, комбинируя вид и количественное содержание добавок, получают марки, обладающие улучшенными механическими свойствами, коррозионной устойчивостью, магнитными и электрическими характеристиками. Конечно, улучшать характеристики сталей можно и при помощи термообработки, но легирующие добавки позволяют делать это более эффективно.

По количественному составу легирующих элементов различают низко-, средне- и высоколегированные сплавы. В первых легирующих элементов не более 2,5%, в среднелегированных – 2,5–10%, в высоколегированных – более 10%.

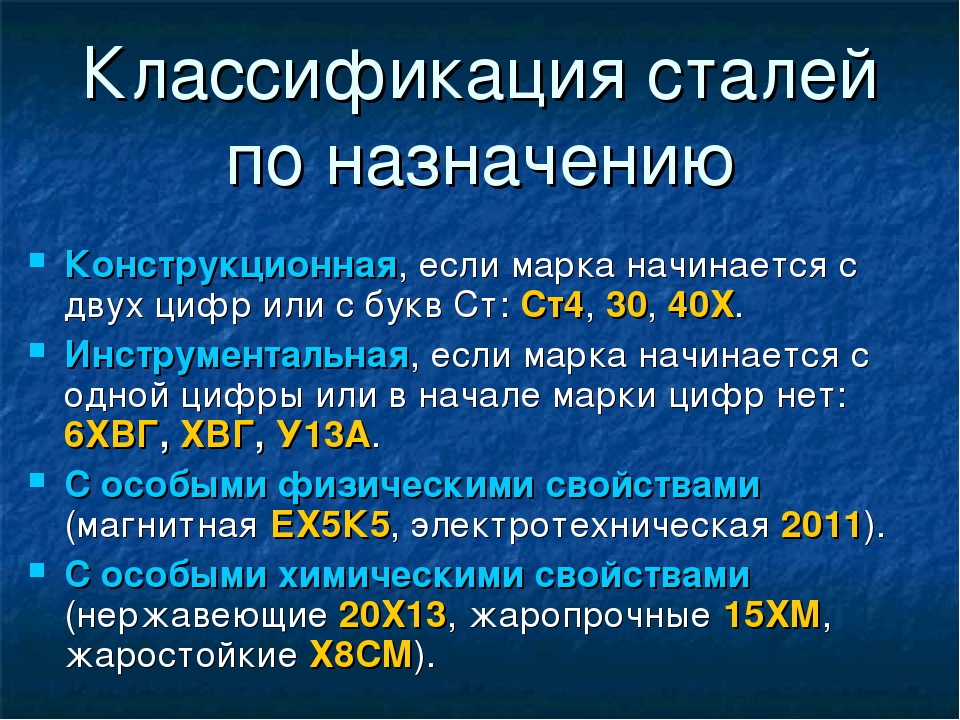

Классификация сталей осуществляется и по их назначению. Так, выделяют инструментальные и конструкционные виды, марки, отличающиеся особыми физическими свойствами. Инструментальные виды используются для производства штамповых, мерительных, а также режущих инструментов, конструкционные – для выпуска продукции, применяемой в строительстве и сфере машиностроения. Из сплавов, отличающихся особыми физическими свойствами (также называемых прецизионными), изготавливают изделия, которые должны обладать особыми характеристиками (магнитными, прочностными и др.).

Инструментальные виды используются для производства штамповых, мерительных, а также режущих инструментов, конструкционные – для выпуска продукции, применяемой в строительстве и сфере машиностроения. Из сплавов, отличающихся особыми физическими свойствами (также называемых прецизионными), изготавливают изделия, которые должны обладать особыми характеристиками (магнитными, прочностными и др.).

Классификация сталей по назначению

Стали противопоставляются друг другу и по особым химическим свойствам. К сплавам данной группы относятся нержавеющие, окалиностойкие, жаропрочные и др. Что характерно, нержавеющие стали могут быть коррозионностойкими и нержавеющими пищевыми – это разные категории.

Кроме полезных элементов, сталь включает и вредные примеси, к основным из которых относятся сера и фосфор. В ней также находятся газы в несвязанном состоянии (кислород и азот), что негативно отражается на ее характеристиках.

Если рассматривать основные вредные примеси, то фосфор увеличивает хрупкость сплава, особенно сильно проявляющуюся при низких температурах (так называемая хладноломкость), а сера вызывает появление трещин в металле, нагретом до высокой температуры (красноломкость). Фосфор, ко всему прочему, значительно уменьшает пластичность нагретого металла. По количественному содержанию этих двух элементов выделяют стали обыкновенного качества (не более 0,06–0,07% серы и фосфора), качественные (до 0,035%), высококачественные (до 0,025%) и особовысококачественные (сера – до 0,015%, фосфор – до 0,02%).

Фосфор, ко всему прочему, значительно уменьшает пластичность нагретого металла. По количественному содержанию этих двух элементов выделяют стали обыкновенного качества (не более 0,06–0,07% серы и фосфора), качественные (до 0,035%), высококачественные (до 0,025%) и особовысококачественные (сера – до 0,015%, фосфор – до 0,02%).

Маркировка сталей также указывает на то, в какой степени из их состава удален кислород. По уровню раскисления выделяют стали:

- спокойного типа, обозначаемые буквосочетанием «СП»;

- полуспокойные – «ПС»;

- кипящие – «КП».

О чем говорит маркировка сталей

Расшифровать марку стали довольно просто, необходимо только владеть определенными сведениями. Конструкционные стали, обладающие обыкновенным качеством и не содержащие легирующих элементов, маркируют буквосочетанием «Ст». По цифре, идущей после букв в названии марки, можно определить, сколько в таком сплаве углерода (исчисляется в десятых долях процента). За цифрами могут идти буквы «КП»: по ним становится ясно, что данный сплав не до конца прошел процесс раскисления в печи, соответственно, он относится к категории кипящего. Если название марки не содержит таких букв, то сталь соответствует категории спокойной.

За цифрами могут идти буквы «КП»: по ним становится ясно, что данный сплав не до конца прошел процесс раскисления в печи, соответственно, он относится к категории кипящего. Если название марки не содержит таких букв, то сталь соответствует категории спокойной.

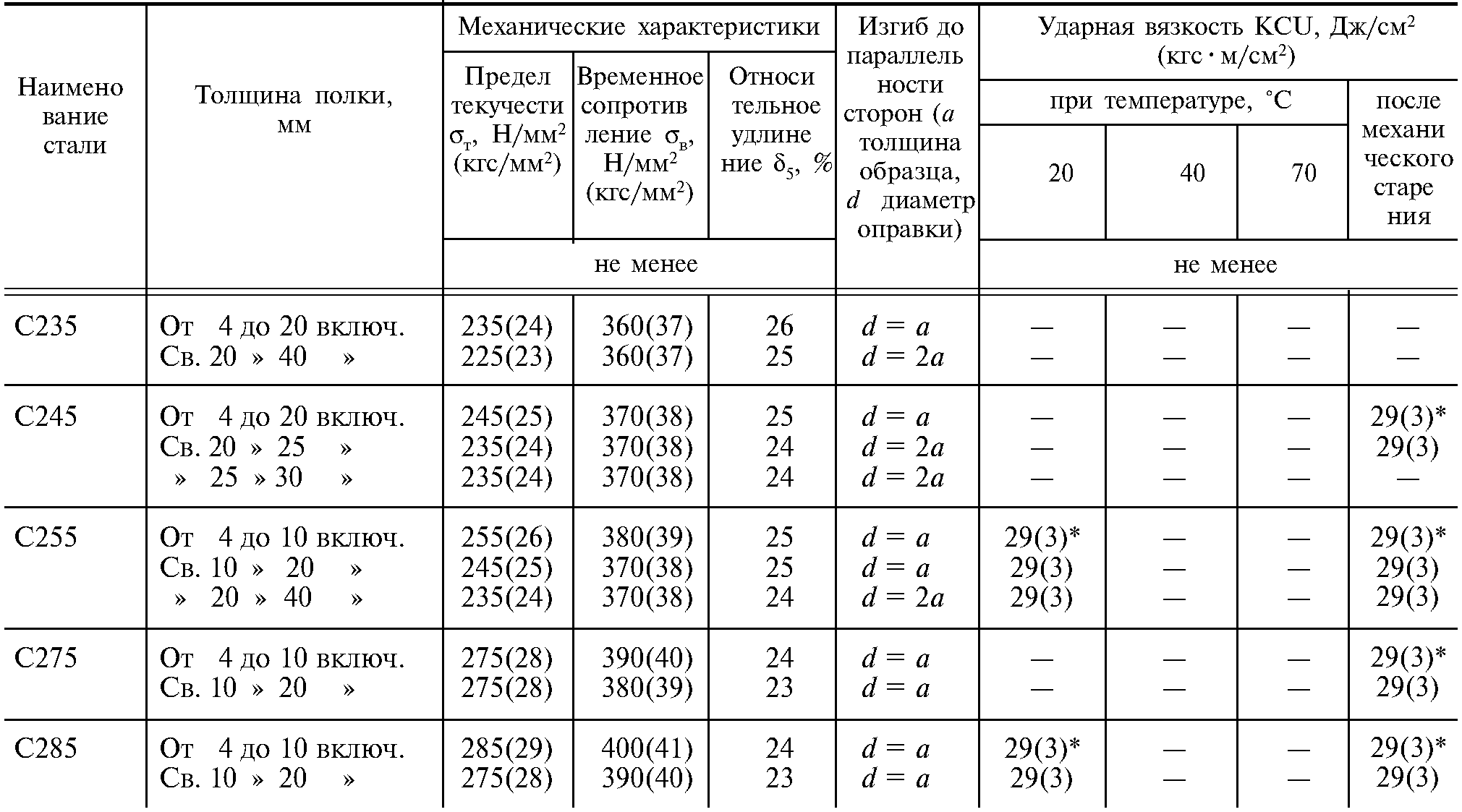

Химический состав углеродистых конструкционных сталей обыкновенного качества

Конструкционная нелегированная сталь, относящаяся к категории качественных, имеет в своем обозначении две цифры, по ним определяют среднее содержание в ней углерода (исчисляется в сотых долях процента).

Прежде чем приступить к рассмотрению марок тех сталей, которые включают легирующие добавки, следует разобраться в том, как данные добавки обозначаются. Маркировка легированных сталей может включать такие буквенные обозначения:

Список используемых легирующих добавок

Обозначение сталей с легирующими элементами

Как сказано выше, классификация сталей с легирующими элементами включает несколько категорий. Маркировка легированных сталей составляется по определенным правилам, знание которых позволяет достаточно просто определить категорию конкретного сплава и основную область его применения. В начальной части названий таких марок находятся цифры (две или одна), показывающие содержание углерода. Две цифры указывают на его среднее содержание в сплаве в сотых долях процента, а одна – в десятых. Есть и стали, не имеющие в начале названия марки цифр. Это означает, что углерод в этих сплавах содержится в пределах 1%.

Маркировка легированных сталей составляется по определенным правилам, знание которых позволяет достаточно просто определить категорию конкретного сплава и основную область его применения. В начальной части названий таких марок находятся цифры (две или одна), показывающие содержание углерода. Две цифры указывают на его среднее содержание в сплаве в сотых долях процента, а одна – в десятых. Есть и стали, не имеющие в начале названия марки цифр. Это означает, что углерод в этих сплавах содержится в пределах 1%.

Пример маркировки легированной стали

Буквы, которые можно увидеть за первыми цифрами названия марки, указывают на то, из чего состоит данный сплав. За буквами, дающими информацию о том или ином элементе в его составе, могут стоять или не стоять цифры. Если цифра есть, то по ней определяется (в целых процентах) среднее содержание указанного буквой элемента в составе сплава, а если цифры нет, значит, данный элемент содержится в пределах от 1 до 1,5%.

В конце маркировки отдельных видов сталей может стоять буква «А». Это говорит о том, что перед нами высококачественная сталь. К таким маркам могут относиться и углеродистые стали, и сплавы с легирующими добавками в своем составе. Согласно классификации, к данной категории сталей причисляются те, в которых сера и фосфор составляют не более 0,03%.

Это говорит о том, что перед нами высококачественная сталь. К таким маркам могут относиться и углеродистые стали, и сплавы с легирующими добавками в своем составе. Согласно классификации, к данной категории сталей причисляются те, в которых сера и фосфор составляют не более 0,03%.

Примеры маркировки сталей различных видов

Определение марки стали и причисление сплава к определенному виду – это задача, которая не должна вызывать никаких проблем у специалиста. Не всегда под рукой есть таблица, в которой дается расшифровка названий марок, но разобраться с этим помогут примеры, которые приведены ниже.

Содержание элементов в распространенных марках стали (нажмите для увеличения)

Конструкционные стали, не содержащие легирующих элементов, обозначаются буквосочетанием «Ст». Цифры, стоящие следом, – это содержание углерода, исчисляемое в сотых долях процента. Несколько иначе маркируются низколегированные конструкционные стали. К примеру, в стали марки 09Г2С 0,09% углерода, а легирующие добавки (марганец, кремний и др. ) содержатся в ней в пределах 2,5%. Очень похожие по своей маркировке 10ХСНД и 15ХСНД отличаются разным количеством углерода, а доля каждого легирующего элемента в них составляет не больше 1%. Именно поэтому после букв, обозначающих каждый легирующий элемент в таком сплаве, не стоит никаких цифр.

) содержатся в ней в пределах 2,5%. Очень похожие по своей маркировке 10ХСНД и 15ХСНД отличаются разным количеством углерода, а доля каждого легирующего элемента в них составляет не больше 1%. Именно поэтому после букв, обозначающих каждый легирующий элемент в таком сплаве, не стоит никаких цифр.

20Х, 30Х, 40Х и др. – так маркируются конструкционные легированные стали, преобладающим легирующим элементом в них является хром. Цифра в начале такой марки – это содержание углерода в рассматриваемом сплаве, исчисляемое в сотых долях процента. За буквенным обозначением каждого легирующего элемента может быть проставлена цифра, по которой и определяют его количественное содержание в сплаве. Если ее нет, то указанного элемента в стали содержится не больше 1,5%.

Можно рассмотреть пример обозначения хромокремнемарганцевой стали 30ХГСА. Она, согласно маркировке, состоит из углерода (0,3%), марганца, кремния, а также хрома. Каждого из данных элементов в ней содержится в границах 0,8–1,1%.

Как расшифровать маркировку сталей?

Чтобы расшифровка обозначения различных видов сталей не вызывала затруднений, следует хорошо знать, какими они бывают. Отдельные категории сталей имеют особенную маркировку. Их принято обозначать определенными буквами, что позволяет сразу понять и назначение рассматриваемого металла, и его ориентировочный состав. Рассмотрим некоторые из таких марок и разберемся в их обозначении.

Свойства и назначение конструкционных легированных сталей

Конструкционные стали, специально предназначенные для изготовления подшипников, можно узнать по букве «Ш», данная литера ставится в самом начале их маркировки. После нее в названии марки идет буквенное обозначение соответствующих легирующих добавок, а также цифры, по которым узнают количественное содержание этих добавок. Так, в сталях марок ШХ4 и ШХ15, кроме железа с углеродом, содержится хром в количестве 0,4 и 1,5%, соответственно.

Буквой «К», которая стоит после первых цифр в названии марки, сообщающих о количественном содержании углерода, обозначают конструкционные нелегированные стали, используемые для производства сосудов и паровых котлов, работающих под высоким давлением (20К, 22К и др. ).

).

Качественные легированные стали, которые обладают улучшенными литейными свойствами, можно узнать по букве «Л», стоящей в самом конце маркировки (35ХМЛ, 40ХЛ и др.).

Некоторую сложность, если не знать особенностей маркировки, может вызвать расшифровка марок строительной стали. Сплавы данной категории обозначают буквой «С», которую ставят в самом начале. Цифры, следующие за ней, указывают на минимальный предел текучести. В таких марках также используются дополнительные буквенные обозначения:

- литера Т – термоупрочненный прокат;

- буква К – сталь, отличающаяся повышенной коррозионной устойчивостью;

- литера Д – сплав, характеризующийся повышенным содержанием меди (С345Т, С390К и др.).

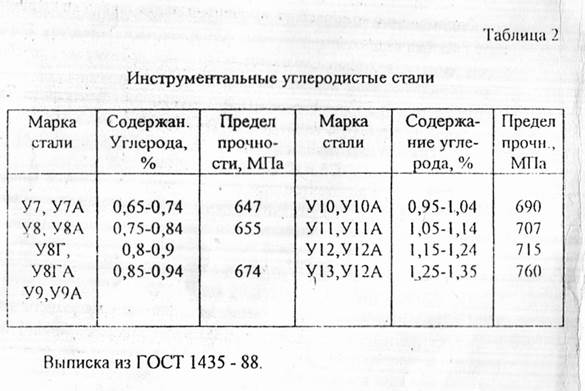

Нелегированные стали, относящиеся к категории инструментальных, обозначают буквой «У», она проставляется в начале их маркировки. Цифра, идущая за данной буквой, выражает количественное содержание углерода в рассматриваемом сплаве. Стали данной категории могут быть качественными и высококачественными (их можно определить по букве «А», она проставляется в конце названия марки). В их маркировке может содержаться буква «Г», что означает повышенное содержание марганца (У7, У8, У8А, У8ГА и др.).

Стали данной категории могут быть качественными и высококачественными (их можно определить по букве «А», она проставляется в конце названия марки). В их маркировке может содержаться буква «Г», что означает повышенное содержание марганца (У7, У8, У8А, У8ГА и др.).

Инструментальные стали, содержащие легирующие элементы в своем составе, маркируются аналогично с легированными конструкционными (ХВГ, 9ХВГ и др.).

Состав легированных инструментальных сталей (%)

Маркировка тех сталей, которые входят в категорию быстрорежущих, начинается с буквы «Р», за которой идут цифры, указывающие на количественное содержание вольфрама. В остальном марки таких сплавов называются по стандартному принципу: буквы, обозначающие элемент, и, соответственно, цифры, отражающие его количественное содержание. В обозначении таких сталей не указывается хром, так как его стандартное содержание в них составляет около 4%, а также углерод, количество которого пропорционально содержанию ванадия. Если количество ванадия превышает 2,5%, то его буквенное обозначение и количественное содержание проставляют в самом конце маркировки (З9, Р18, Р6М5Ф3 и др. ).

).

Влияние некоторых добавок на свойства стали

По-особому маркируются нелегированные стали, относящиеся к категории электротехнических (их еще часто называют чистым техническим железом). Невысокое электрическое сопротивление таких металлов обеспечивается за счет того, что их состав характеризуется минимальным содержанием углерода – менее 0,04%. В обозначении марок таких сталей нет букв, только цифры: 10880, 20880 и др. Первая цифра указывает на классификацию по типу обработки: горячекатаная или кованная – 1, калиброванная – 2. Вторая цифра связана с категорией коэффициента старения: 0 – ненормируемый, 1 – нормируемый. Третья цифра указывает на группу, к которой данная сталь относится по нормируемой характеристике, принятой за основную. По четвертой и пятой цифрам определяется само значение нормируемой характеристики.

Принципы, по которым осуществляется обозначение стальных сплавов, были разработаны еще в советский период, но и по сей день успешно используются не только в России, но также в странах СНГ. Обладая сведениями о той или иной марке стали, можно не только определять ее химический состав, но и эффективно подбирать металлы с требуемыми характеристиками.

Обладая сведениями о той или иной марке стали, можно не только определять ее химический состав, но и эффективно подбирать металлы с требуемыми характеристиками.

Разбираться в данном вопросе важно как специалистам, разрабатывающим и проектирующим различные конструкции из металла, так и тем, кто часто работает с различными сталями и занимается изготовлением из них деталей разного назначения.

Виды сталей, их маркировка, таблицы расшифровки

Сталь является основным металлическим материалом, применяемым в производстве машин, инструментов и приборов. Ее широкое использование объясняется наличием в этом материале целого комплекса ценных технологических, механических и физико-химических свойств. К тому же, сталь имеет относительно невысокую стоимость и может изготавливаться значительными партиями. Процесс производства этого материала постоянно совершенствуется, благодаря чему свойства и качество стали могут обеспечивать безаварийную эксплуатацию современных машин и приборов при высоких рабочих параметрах.

Общие принципы классификации марок сталей

Основные классификационные признаки сталей: химический состав, назначение, качество, степень раскисления, структура.

- Стали по химическому составу подразделяют на углеродистые и легированные. По массовой доле углерода и первая, и вторая группы сталей делят на: низкоуглеродистые (менее 0,3% С), среднеуглеродистые (концентрация С находится в пределах 0,3-07%), высокоуглеродистые – с концентрацией углерода более 0,7%.

Легированными называются стали, содержащие, помимо постоянных примесей, добавки, вводимые для повышения механических свойств этого материала.

В качестве легирующих добавок используют хром, марганец, никель, кремний, молибден, вольфрам, титан, ванадий и многие другие, а также сочетание этих элементов в различных процентных соотношениях. По количеству добавок стали делят на низколегированные (легирующих элементов менее 5%), среднелегированные (5-10%), высоколегированные (содержат более 10% добавок).

- По своему назначению стали бывают конструкционными, инструментальными и материалами специального назначения, обладающими особыми свойствами.

Наиболее обширным классом являются конструкционные стали, которые предназначаются для изготовления строительных конструкций, деталей приборов и машин. В свою очередь, конструкционные стали подразделяют на рессорно-пружинные, улучшаемые, цементуемые и высокопрочные.

Инструментальные стали различают в зависимости от назначения произведенного из них инструмента: мерительного, режущего, штампов горячей и холодной деформации.

Стали специального назначения разделяют на несколько групп: коррозионностойкие (или нержавеющие), жаростойкие, жаропрочные, электротехнические.

- По качеству стали бывают обыкновенного качества, качественными, высококачественными и особо качественными.

Под качеством стали понимают сочетание свойств, обусловленных процессом её изготовления. К таким характеристикам относятся: однородность строения, химического состава, механических свойств, технологичность. Качество стали зависит от содержания в материале газов – кислорода, азота, водорода, а также вредных примесей – фосфора и серы.

К таким характеристикам относятся: однородность строения, химического состава, механических свойств, технологичность. Качество стали зависит от содержания в материале газов – кислорода, азота, водорода, а также вредных примесей – фосфора и серы.

- По степени раскисления и характеру процесса затвердевания стали бывают спокойными, полуспокойными и кипящими.

Раскислением называют операцию удаления из жидкой стали кислорода, который провоцирует хрупкое разрушение материала при горячих деформациях. Спокойные стали раскисляют с помощью кремния, марганца и алюминия.

- По структуре разделяют стали в отожженном (равновесном) состоянии и нормализованном. Структурные формы сталей – феррит, перлит, цементит, аустенит, мартенсит, ледебурит и другие.

Влияние углерода и легирующих элементов на свойства стали

Стали промышленного производства являются сложными по химическому составу сплавами железа и углерода. Кроме этих основных элементов, а также легирующих компонентов в легированных сталях, материал содержит постоянные и случайные примеси. От процентного содержания этих компонентов и зависят основные характеристики стали.

От процентного содержания этих компонентов и зависят основные характеристики стали.

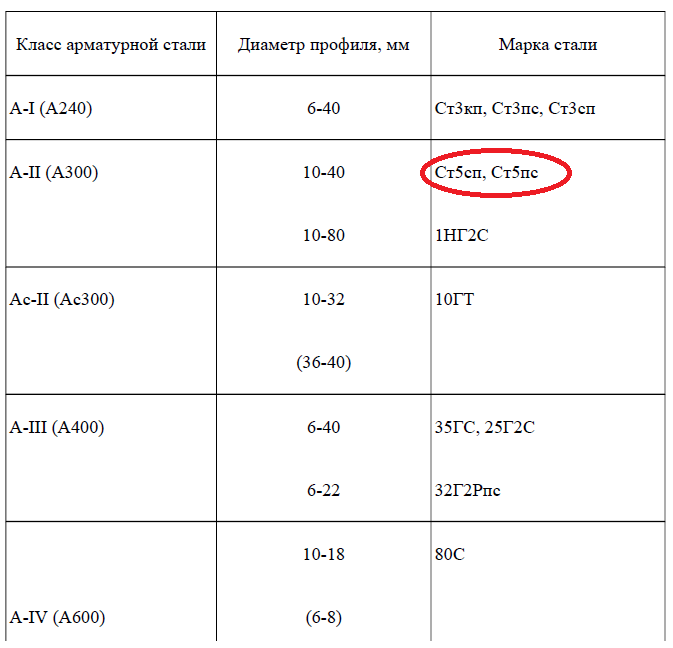

Как защитить свои постройки от коррозии арматуры в бетоне: профилактика, лечение, советы специалистов.Станки для резки и гибки арматуры: здесь Вы узнаете о том, для чего они нужны, как их использовать и насколько они необходимы на строительной площадке.

В нашем прайс-листе Вы можете ознакомиться с актуальной стоимостью арматуры в Санкт-Петербурге и Ленинградской области.

Определяющее влияние на свойства стали оказывает углерод. После отжига структура этого материала состоит из феррита и цементита, содержание которого увеличивается пропорционально росту концентрации углерода. Феррит является малопрочной и пластичной структурой, а цементит – твердой и хрупкой. Поэтому повышение содержания углерода приводит к увеличению твердости и прочности и снижению пластичности и вязкости. Углерод меняет технологические характеристики стали: обрабатываемость давлением и резанием, свариваемость. Увеличение концентрации углерода приводит к ухудшению обрабатываемости резанием из-за упрочнения и снижения теплопроводности. Отделение стружки от стали с высокой прочностью повышает количество выделяемой теплоты, что провоцирует уменьшение стойкости инструмента. Но низкоуглеродистые стали с малой вязкостью также обрабатываются плохо, так как образуется с трудом удаляемая стружка.

Отделение стружки от стали с высокой прочностью повышает количество выделяемой теплоты, что провоцирует уменьшение стойкости инструмента. Но низкоуглеродистые стали с малой вязкостью также обрабатываются плохо, так как образуется с трудом удаляемая стружка.

Наилучшую обрабатываемость резанием имеют стали с содержанием углерода 0,3-0,4%.

Увеличение концентрации углерода приводит к снижению способности стали к деформации в горячем и холодном состояниях. Для стали, предназначенной для сложной холодной штамповки, количество углерода ограничено 0,1%.

Хорошей свариваемостью обладают низкоуглеродистые стали. Для сварки средне- и высокоуглеродистых сталей используют подогрев, медленное охлаждение и прочие технологические операции, предотвращающие появление холодных и горячих трещин.

Для получения высоких прочностных свойств количество легирующих компонентов должно быть рациональным. Избыток легирования, исключая введение никеля, приводит к снижению запаса вязкости и провокации хрупкого разрушения.

- Хром – недефицитный легирующий компонент, оказывает позитивное воздействие на механические свойства стали при его содержании до 2%.

- Никель – наиболее ценная и дефицитная легирующая добавка, вводимая в концентрации 1-5%. Он наиболее эффективно снижает порог хладноломкости и способствует увеличению температурного запаса вязкости.

- Марганец, как более дешёвый компонент, часто используют в качестве заменителя никеля. Увеличивает предел текучести, но может сделать сталь чувствительной к перегреву.

- Молибден и вольфрам – дорогие и дефицитные элементы, применяемые для повышения теплостойкости быстрорежущих сталей.

Принципы маркировки сталей по российской системе

На современном рынке металлопродукции не существует общей системы маркировки сталей, что значительно затрудняет торговые операции, приводя к частым ошибкам при заказе.

В России принята буквенно-цифровая система обозначения, в которой буквами маркируют названия элементов, содержащихся в стали, а цифрами – их количество. Буквами также обозначают способ раскисления. Маркировкой «КП» обозначают кипящие стали, «ПС» – полуспокойные, а «СП» – спокойные стали.

Буквами также обозначают способ раскисления. Маркировкой «КП» обозначают кипящие стали, «ПС» – полуспокойные, а «СП» – спокойные стали.

- Стали обыкновенного качества имеют индекс Ст, после которого указывается условный номер марки от 0 до 6. Затем указывают степень раскисления. Впереди ставят номер группы: А – сталь с гарантированными механическими характеристиками, Б – химическим составом, В – обоими свойствами. Как правило, индекс группы А не ставится. Пример обозначения – Б Ст.2 КП.

- Для обозначения конструкционных качественных углеродистых сталей впереди указывается двухзначное число, обозначающее содержание С сотыми долями процента. В конце – степень раскисления. Например, сталь 08КП. Качественные инструментальные углеродистые стали впереди имеют букву У, а далее – концентрация углерода двухзначным числом в десятых долях процента – например, сталь У8. Высококачественные стали в конце марки имеют букву А.

- В марках легированных сталей буквами обозначают легирующие элементы: «Н» – никель, «Х» – это хром, «М» – молибден, «Т» – это титан, «В» – вольфрам, «Ю» — алюминий.

В конструкционных легированных сталях впереди указывается содержание С в сотых частях процента. В инструментальных легированных сталях углерод маркируется десятыми долями процента, если содержание этого компонента превышает 1,5% – его концентрация не указывается.

В конструкционных легированных сталях впереди указывается содержание С в сотых частях процента. В инструментальных легированных сталях углерод маркируется десятыми долями процента, если содержание этого компонента превышает 1,5% – его концентрация не указывается. - Быстрорежущие инструментальные стали обозначены индексом Р и указанием содержания вольфрама в процентах, например, Р18.

Маркировка сталей по американской и европейской системам

Какие существуют виды арматуры и арматурных изделий, Вы можете прочитать в нашей статье.Декоративный бетон — один из наиболее популярных отделочных материалов для приусадебных участков. Мы написали о том, как изготовить своими руками декоративно-штампованный бетон.

Собираетесь купить металлопрокат? В нашем магазине разумные цены и качество производителя.

В США существует несколько систем маркировки сталей, разработанных различными организациями по стандартизации. Для нержавеющих сталей, чаще всего, применяют систему AISI, которая действует и в Европе. Согласно AISI, сталь обозначается тремя цифрами, в отдельных случаях после них идут одна или несколько букв. Первая цифра говорит о классе стали, если она – 2 или 3, то это аустенитный класс, если 4 – ферритный или мартенситный. Следующие две цифры обозначают порядковый номер материала в группе. Буквы обозначают:

Согласно AISI, сталь обозначается тремя цифрами, в отдельных случаях после них идут одна или несколько букв. Первая цифра говорит о классе стали, если она – 2 или 3, то это аустенитный класс, если 4 – ферритный или мартенситный. Следующие две цифры обозначают порядковый номер материала в группе. Буквы обозначают:

- L – низкую массовую доля углерода, менее 0,03%;

- S – нормальную концентрацию С, менее 0,08%;

- N – означает, что добавлен азот;

- LN – низкое содержание углерода сочетается с добавкой азота;

- F – повышенную концентрацию фосфора и серы;

- Se – сталь содержит селен, В – кремний, Cu – медь.

В Европе применяется система EN, которая отличается от российской тем, что в ней сначала перечисляются все легирующие элементы, а затем в том же порядке цифрами указывается их массовая доля. Первая цифра – концентрация углерода в сотых долях процента.

Если легированные стали, конструкционные и инструментальные, кроме быстрорежущих, включают более 5% хотя бы одной легирующей добавки, перед содержанием углерода ставят букву «Х».

Страны ЕС применяют маркировку EN, в некоторых случаях параллельно указывая национальную марку, но с пометкой «устаревшая».

Международные аналоги коррозионно-стойких и жаропрочных сталей

Коррозионно-стойкие стали

Европа (EN) | Германия (DIN) | США (AISI) | Япония (JIS) | СНГ (GOST) |

| 1.4000 | X6Cr13 | 410S | SUS 410 S | 08Х13 |

| 1.4006 | X12CrN13 | 410 | SUS 410 | 12Х13 |

| 1.4021 | X20Cr13 | (420) | SUS 420 J1 | 20Х13 |

| 1.4028 | X30Cr13 | (420) | SUS 420 J2 | 30Х13 |

| 1.4031 | X39Cr13 | SUS 420 J2 | 40Х13 | |

1. 4034 4034 | X46Cr13 | (420) | 40Х13 | |

| 1.4016 | X6Cr17 | 430 | SUS 430 | 12Х17 |

| 1.4510 | X3CrTi17 | 439 | SUS 430 LX | 08Х17Т |

| 1.4301 | X5CrNI18-10 | 304 | SUS 304 | 08Х18Н10 |

| 1.4303 | X4CrNi18-12 | (305) | SUS 305 | 12Х18Н12 |

| 1.4306 | X2CrNi19-11 | 304 L | SUS 304 L | 03Х18Н11 |

| 1.4541 | X6CrNiTi18-10 | 321 | SUS 321 | 08Х18Н10Т |

| 1.4571 | X6CrNiMoTi17-12-2 | 316 Ti | SUS 316 Ti | 10Х17Н13М2Т |

Жаропрочные марки стали

Европа (EN) | Германия (DIN) | США (AISI) | Япония (JIS) | СНГ (GOST) |

1. 4878 4878 | X12CrNiTi18-9 | 321 H | 12Х18Н10Т | |

| 1.4845 | X12CrNi25-21 | 310 S | 20Х23Н18 |

Марки быстрорежущих сталей

Марка стали | Аналоги в стандартах США | ||

Страны СНГ ГОСТ | Евронормы | ||

Р0 М2 СФ10-МП | — | — | А11 |

Р2 М9-МП | S2-9-2 | 1.3348 | М7 |

Р2 М10 К8-МП | S2-10-1-8 | 1.3247 | М42 |

Р6 М5-МП | S6-5-2 | 1. | М2 |

Р6 М5 К5-МП | S6-5-2-5 | 1.3243 | — |

Р6 М5 Ф3-МП | S6-5-3 | 1.3344 | М3 |

Р6 М5 Ф4-МП | — | — | М4 |

Р6 М5 Ф3 К8-МП | — | — | М36 |

Р10 М4 Ф3 К10-МП | S10-4-3-10 | 1.3207 | — |

Р6 М5 Ф3 К9-МП | — | — | М48 |

Р12 М6 Ф5-МП | — | — | М61 |

Р12 Ф4 К5-МП | S12-1-4-5 | 1. | — |

Р12 Ф5 К5-МП | — | — | Т15 |

Р18-МП | — | — | Т1 |

Конструкционная сталь

Марка стали | Аналоги в стандартах США | ||

Страны СНГ ГОСТ | Евронормы | ||

10 | C10E | 1.1121 | 1010 |

10XГН1 | 10 ХГН1 | 1. | — |

14 ХН3 М | 14 NiCrMo1-3-4 | 1.6657 | 9310 |

15 | C15 Е | 1.1141 | 1015 |

15 Г | С16 Е | 1.1148 | 1016 |

16 ХГ | 16 МnCr5 | 1.7131 | 5115 |

16XГР | 16Mn CrB5 | 1.7160 | — |

16 ХГН | 16NiCr4 | 1. | — |

17 Г1 С | S235J2G4 | 1.0117 | — |

17 ХН3 | 15NiCr13 | 1.5752 | Е3310 |

18 ХГМ | 18CrMo4 | 1.7243 | 4120 |

18 Х2 Н2 М | 18CrNiMo7-6 | 1.6587 | — |

20 | C22E | 1.1151 | 1020 |

20 ХМ | 20MoCr3 | 1. | 4118 |

20 ХГНМ | 20MoCr2-2 | 1.6523 | 8617 |

25 | C25E | 1.1158 | 1025 |

25 ХМ | 25CrMo4 | 1.7218 | 4130 |

28 Г | 28Mn6 | 1.1170 | 1330 |

30 | C30E | 1.1178 | 1030 |

34 Х | 34Cr4 | 1.7033 | 5130 |

34 Х2 Н2 М | 34CrNiMo6 | 1. | 4340 |

35 | C35E | 1.1181 | 1035 |

36 ХНМ | 36CrNiMo4 | 1.6511 | 9840 |

36 Х2 Н4 МА | 36NiCrMo16 | 1.6773 | — |

40 | C40E | 1.1186 | 1040 |

42 ХМ | 42CrMo4 | 1.7225 | 4140 |

45 | C45E | 1.1191 | 1045 |

46 Х | 46Cr2 | 1. | 5045 |

50 | C50E | 1.1206 | 1050 |

50 ХГФ | 50CrV4 | 1.8159 | 6150 |

Базовый сортамент нержавеющих марок стали

СНГ (ГОСТ) | Евронормы (EN) | Германия ( DIN) | США (AISI) |

03 Х17 Н13 М2 | 1.4404 | X2 CrNiMo 17-12-2 | 316 L |

03 Х17 Н14 М3 | 1.4435 | X2 CrNiMo 18-4-3 | — |

03 Х18 Н11 | 1.4306 | X2 CrNi 19-11 | 304 L |

03 Х18 Н10 Т-У | 1.4541-MOD | — | — |

06 ХН28 МДТ | 1.4503 | X3 NiCrCuMoTi 27-23 | — |

06 Х18 Н11 | 1.4303 | X4 CrNi 18-11 | 305 L |

08 Х12 Т1 | 1.4512 | X6 CrTi 12 | 409 |

08 Х13 | 1.4000 | Х6 Cr 13 | 410S |

08 Х17 Н13 М2 | 1.4436 | X5CrNiMo 17-13-3 | 316 |

08 Х17 Н13 М2 Т | 1.4571 | Х6 CrNiMoTi 17-12-2 | 316Ti |

08 Х17 Т | 1.4510 | Х6 СrTi 17 | 430Ti |

08 Х18 Н10 | 1.4301 | X5 CrNi 18-10 | 304 |

08 Х18 Н12 Т | 1.4541 | Х6 CrNiTi 18-10 | 321 |

10 Х23 Н18 | 1.4842 | X12 CrNi 25-20 | 310S |

10X13 | 1.4006 | X10 Cr13 | 410 |

12 Х18 Н10 Т | 1.4878 | X12 CrNiTi 18-9 | — |

12 Х18 Н9 | — | — | 302 |

15 Х5 М | 1.7362 | Х12 СrMo 5 | 501 |

15 Х25 Т | 1.4746 | Х8 CrTi 25 | — |

20X13 | 1.4021 | Х20 Cr 13 | 420 |

20 Х17 Н2 | 1.4057 | X20 CrNi 17-2 | 431 |

20 Х23 Н13 | 1.4833 | X7 CrNi 23-14 | 309 |

20 Х23 Н18 | 1.4843 | X16 CrNi 25-20 | 310 |

20 Х25 Н20 С2 | 1.4841 | X56 CrNiSi 25-20 | 314 |

03 Х18 АН11 | 1.4311 | X2 CrNiN 18-10 | 304LN |

03 Х19 Н13 М3 | 1.4438 | X2 18-5-4 | 317L |

03 Х23 Н6 | 1.4362 | X2 CrNiN 23-4 | — |

02 Х18 М2 БТ | 1.4521 | X2 CrMoTi 18-2 | 444 |

02 Х28 Н30 МДБ | 1.4563 | X1 NiCrMoCu 31-27-4 | — |

03 Х17 Н13 АМ3 | 1.4429 | X2 CrNiMoN 17-13-3 | 316LN |

03 Х22 Н5 АМ2 | 1.4462 | X2 CrNiMoN 22-5-3 | — |

03 Х24 Н13 Г2 С | 1.4332 | Х2 CrNi 24-12 | 309L |

08 Х16 Н13 М2 Б | 1.4580 | X1 CrNiMoNb 17-12-2 | 316 Сd |

08 Х18 Н12 Б | 1.4550 | X6 CrNiNb 18-10 | 347 |

08 Х18 Н14 М2 Б | 1.4583 Х10 CrNiMoNb | Х10 CrNiMoNb 18-12 | 318 |

08X19AH9 | — | — | 304N |

08X19h23M3 | 1.4449 | X5 CrNiMo 17-13 | 317 |

08X20h21 | 1.4331 | X2 CrNi 21-10 | 308 |

08X20h30TЮ | 1.4847 | X8 СrNiAlTi 20-20 | 334 |

08X25h5M2 | 1.4460 | X3 CrnImOn 27-5-2 | 329 |

08X23h23 | — | — | 309S |

09X17H7 Ю | 1.4568 | X7 CrNiAl 17-7 | 631 |

1X16h23M2 Б | 1.4580 | Х6 CrNiMoNb 17-12-2 | 316Cd |

10X13 СЮ | 1.4724 | Х10 CrAlSi 13 | 405 |

12X15 | 1.4001 | X7 Cr 14 | 429 |

12X17 | 1.4016 | X6 Cr17 | 430 |

12X17M | 1.4113 | X6 CrMo 17-1 | 434 |

12X17MБ | 1.4522 | Х2 СrMoNb | 436 |

12X18h22 | 1.3955 | GX12 CrNi 18-11 | 305 |

12X17 Г9 АН4 | 1.4373 | Х12 CrMnNiN 18-9-5 | 202 |

15X9M | 1.7386 | X12 CrMo 9-1 | 504 |

15X12 | — | — | 403 |

15X13h3 | — | — | 414 |

15X17H7 | 1.4310 | X12 CrNi 17-7 | 301 |

Подшипниковая сталь

Марка стали | Аналоги в стандартах США | ||

Страны СНГ ГОСТ | Евронормы | ||

ШХ4 | 100Cr2 | 1.3501 | 50100 |

ШХ15 | 100Cr6 | 1.3505 | 52100 |

ШХ15 СГ | 100CrMn6 | 1.3520 | A 485 (2) |

ШХ20 М | 100CrMo7 | 1.3537 | A 485 (3) |

Рессорно-пружинная сталь

Марка стали | Аналоги в стандартах США | ||

Страны СНГ ГОСТ | Евронормы | ||

38 С2 А | 38Si7 | 1.5023 | — |

50 ХГФА | 50CrV4 | 1.8159 | 6150 |

52 ХГМФА | 51CrMoV4 | 1.7701 | — |

55 ХС2 А | 54SICr6 | 1.7102 | — |

55 ХГА | 55Cr3 | 1.7176 | 5147 |

60 С2 ХГА | 60SiCR7 | 1.7108 | 9262 |

Теплоустойчивая сталь

Марка стали | Аналоги в стандартах США | ||

Страны СНГ ГОСТ | Евронормы | ||

10 Х2 М | 10CrMo9-10 | 1.7380 | F22 |

13 ХМ | 13CrMo4-4 | 1.7335 | F12 |

14 ХМФ | 14MoV6-3 | 1.7715 | — |

15 М | 15Mo3 | 1.5415 | F1 |

17 Г | 17Mn4 | 1.0481 | — |

20 | C22.8 | 1.0460 | — |

20 Г | 20Mn5 | 1.1133 | — |

20 Х11 МНФ | X20CrMoV12-1 | 1.4922 | — |

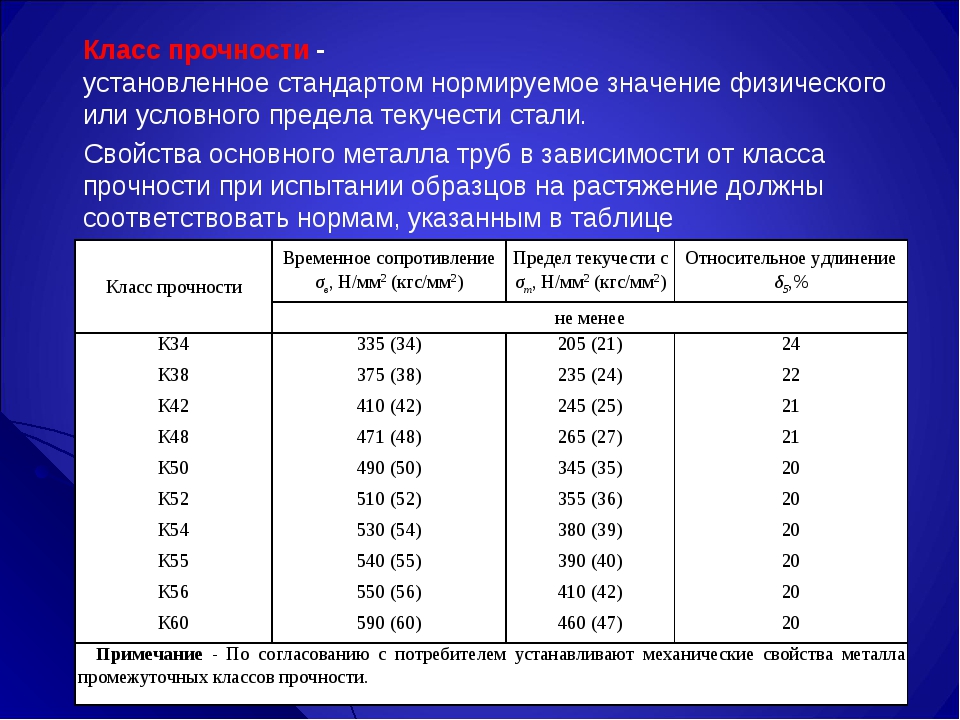

Класс прочности и марки сталей — Болты. Винты. Шпильки

Классы прочности для болтов, винтов и шпилек обозначаются двумя числами, разделёнными между собой точкой.

3.6 4.6 4.8 5.6 5.8 6.6 6.8 8.8 9.8 10.9 12.9

Первая цифра маркировки класса прочности болта обозначает 0,01 часть номинального временного сопротивления — это предел прочности на растяжение — измеряется в МПа (мегапаскалях) или Н/мм² (ньютонах на миллиметр квадратный). Также первая цифра маркировки класса прочности обозначает ≈0,1 часть номинального временного сопротивления, если Вы измеряете предел прочности на растяжение в кгс/мм² (килограммах-силах на миллиметр квадратный).

Пример: Шпилька класса прочности 5.8: Определяем предел прочности на растяжение

5/0,01=500 МПа (или 500 Н/мм²; или ≈50 кгс/мм²)

Вторая цифра обозначает 0,1 часть отношения предела текучести (напряжения, при котором уже начинается пластическая деформация) к номинальному временному сопротивлению (пределу прочности на растяжение) — таким образом для шпильки класса прочности 10.9 второе число означает, что у шпильки, относящейся к этому классу, минимальный предел текучести будет равен 90% от значения предела прочности на растяжение, то есть будет равен: (10/0,01)×(9×0,1)=1000×0,9=900 МПа (или Н/мм²; или ≈90 кгс/мм²)

Пример: Шпилька класса прочности 5.8: Определяем предел текучести

500х0,8=400 МПа (или 400 Н/мм²; или ≈40 кгс/мм²)

Значение предела текучести — это максимально допустимая рабочая нагрузка болта, винта или шпильки, при превышении которой происходит невосстанавливаемая деформация. При расчётах нагрузки на болты, винты или шпильки используют 1/2 или 1/3 от предела текучести, то есть, с двукратным или трёхкратным запасом прочности соответственно.

Согласно существующим международным нормам, изготавливаемые из углеродистой стали болты, винты и шпильки с диаметром резьбы более М5, по возможности маркируются соответствующим классом прочности на головке или торце изделия.

Рекомендованные марки сталей

(в особых случаях также применяются и другие стали, когда их применение продиктовано дополнительными требованиями к крепежу)

Класс прочности 3.6 — марка стали Ст3кп — Ст3сп — Ст5кп — Ст5сп

Класс прочности 4.6 — марка стали Ст5кп — Ст.10

Класс прочности 4.8 — марка стали Ст.10 — Ст.10кп

Класс прочности 5.6 — марка стали Ст.35

Класс прочности 5.8 — марка стали Ст.10 — Ст.10кп — Ст.20 — Ст.20кп

Класс прочности 6.6 — марка стали Ст.35 — Ст.45

Класс прочности 6.8 — марка стали Ст.20 — Ст.20кп — Ст.35

Класс прочности 8.8 — марка стали Ст.35 — Ст.35Х — Ст.38ХА — Ст.40Х — Ст.45 — Ст.20Г2Р

Класс прочности 9.8 — марка стали Ст.35 — Ст.35Х — Ст.45 — Ст.38ХА — Ст.40Х — Ст.30ХГСА — Ст.35ХГСА — Ст.20Г2Р

Класс прочности 10.9 — марка стали Ст.35Х — Ст.38ХА — С.45 — Ст.45Г — Ст.40Г2 — Ст.40Х — Ст.40Х Селект — Ст.30ХГСА — Ст.35ХГСА

Класс прочности 12.9 — марка стали Ст.30ХГСА — Ст.35ХГСА — Ст.40ХНМА

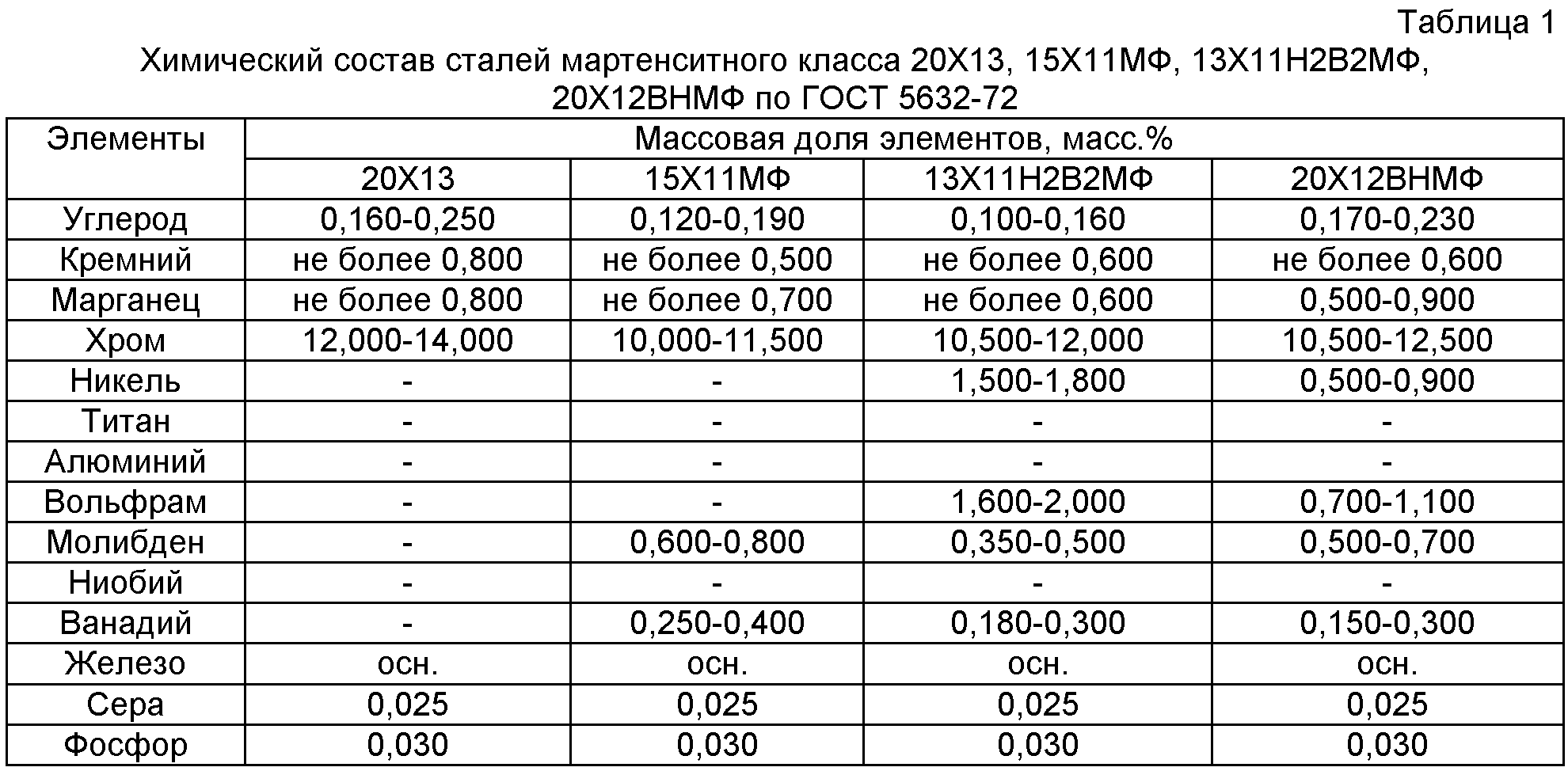

20Х13, 08Х13, 12Х13, 25Х13Н2 | Для деталей с повышенной пластичностью, подвергающихся ударным нагрузкам; деталей, работающих в слабоагрессивных средах |

30Х13, 40Х13, 08Х18Т1 | Для деталей с повышенной твердостью; режущий, измерительный, хирургический инструмент, клапанные пластины компрессоров и др. (у стали 08Х18Т1 лучше штампуемость) |

06ХН28МТ | Для сварных конструкций, работающих в средне агрессивных средах (горячая фосфорная кислота, серная кислота до 10% и др.) |

14X17h3 | Для различных деталей химической и авиационной промышленности Обладает высокими технологическими свойствами |

95Х18 | Для деталей высокой твердости, работающих в условиях износа |

08X17T | Рекомендуется в качестве заменителя стали 12Х18Н10Т для конструкций, не подвергающихся ударным воздействиям при температуре эксплуатации не ниже — 20 °С |

15X25T, 15Х28 | Аналогично стали 08X17T, но для деталей, работающих в более агрессивных средах при температурах от — 20 до 400 °С (15Х28 — для спаев со стеклом) |

20Х13Н4Г9, 10Х14АГ15, 10Х14Г14НЗ , | Заменитель сталей 12X18H9, 17Х18Н9 для сварных конструкций |

09Х15Н8Ю, 07X16H6 | Для высокопрочных изделий, упругих элементов; сталь 09Х15Н8Ю — для уксуснокислых и солевых сред |

08X17H5M3 | Для деталей, работающих в сернокислых средах |

20X17h3 | Для высокопрочных тяжелонагруженных деталей, работающих на истирание и удар в слабоагрессивных средах |

10Х14Г14Н4Т | Заменитель стали 12Х18Н10Т для деталей, работающих в слабоагрессивных средах, а также при температурах до 196 °С |

12Х17Г9АН4, 15Х17АГ14 03Х16Н15МЗБ, 03X16h25M3 | Для деталей, работающих в атмосферных условиях (заменитель сталей 12X18H9,12Х18Н10Т) Для сварных конструкций, работающих в кипящей фосфорной, серной, 10 %-ной уксусной кислоте |

15Х18Н12С4ТЮ | Для сварных изделий, работающих в воздушной и агрессивной средах, в концентрированной азотной кислоте |

08X10h30T2 | Немагнитная сталь для деталей, работающих в морской воде |

04X18h20, 03X18h21, 03X18h22, 08X18h20, 12X18H9, 12X18h22T, 08X18h22T, 06X18h21 | Для деталей, работающих в азотной кислоте при повышенных температурах |

12Х18Н10Т, 12Х18Н9Т, 06ХН28МДТ, 03ХН28МДТ | Для сварных конструкций в разных отраслях промышленности Для сварных конструкций, работающих при температуре до 80 °С в серной кислоте различных концентраций (не рекомендуются 55 %-я уксусная и фосфорная кислоты) |

09Х16Н4Б | Для высокопрочных штампосварных конструкций и деталей, работающих в контакте с агрессивными средами |

07Х21Г7АН5 | Для сварных конструкций, работающих при температурах до — 253 °С и в средах средней агрессивности |

03Х21Н21М4ГБ | Для сварных конструкций, работающих в горячей фосфорной кислоте, серной кислоте низких концентраций при температуре не выше 80 °С, азотной кислоте при температуре до95°С |

ХН65МВ | Для сварных конструкций, работающих при высоких температурах в серно- и солянокислых растворах, в уксусной кислоте |

Н70МФ | Для сварных конструкций, работающих при высоких температурах в соляной, серной, фосфорной кислотах и других средах восстановительного характера |

Марки стали по прочности таблица

Наличие широкого сортамента выпускаемых сталей и сплавов, изготавливаемых в различных странах, обусловило необходимость их идентификации, однако до настоящего времени не существует единой системы маркировки сталей и сплавов, что создает определенные трудности для металлоторговли.

Так в России и в странах СНГ (Украина, Казахстан, Белоруссия и др.) принята разработанная раннее в СССР буквенно-цифровая система обозначения марок сталей и сплавов, где согласно ГОСТу, буквами условно обозначаются названия элементов и способов выплавки стали, а цифрами — содержание элементов.

Европейская система обозначений стали, регламентирована стандартом EN 100 27. Первая часть этого стандарта определяет порядок наименования сталей, а вторая часть регламентирует присвоение сталям порядковых номеров.

В Японии наименование марок стали, как правило, состоит из нескольких букв и цифр. Буквенное обозначение определяют группу, к которой относится данная сталь, а цифры — ее порядковый номер в группе и свойство.

В США существует несколько систем обозначения металлов и их сплавов. Это объясняется наличием нескольких организаций по стандартизации, к ним относятся АMS, ASME, ASTM, AWS, SAE, ACJ, ANSI, AJS. Вполне понятно, что такая маркировка требует дополнительного разъяснения и знания при торговле металлом, оформлении заказов и т. п.

До настоящего времени международные организации по стандартизации не выработали единую систему маркировки сталей. В связи с этим существуют разночтения, приводящие к ошибкам в заказах и как следствие нарушения качества изделий.

В России и странах СНГ принята буквенно-цифровая система, согласно которой цифрами обозначается содержание элементов стали, а буквами — наименование элементов. Буквенные обозначения применяются также для указания способа раскисления стали «КП — кипящая сталь, ПС — полуспокойная сталь, СП — спокойная сталь». Существуют определенные особенности обозначения для разных групп сталей конструкционных, строительных, инструментальных, нержавеющих и др. Общими для всех обозначениями являются буквенные обозначения легирующих элементов: Н — никель, Х — хром, К — кобальт, М — молибден, В — вольфрам, Т — титан, Д — медь, Г — марганец, С — кремний.

Конструкционные стали обыкновенного качества нелегированные (ГОСТ 380-94) обозначают буквами СТ., например СТ. 3. Цифра, стоящая после букв, условно обозначает процентное содержание углерода стали.

Конструкционные нелегированные качественные стали(ГОСТ 1050-88) обозначают двузначным числом, указывающим на среднее содержание углерода в стали (например, СТ. 10).

Качественные стали для производства котлов и сосудов высокого давления, согласно ГОСТ 5520-79, обозначают как конструкционные нелегированные стали, но с добавлением буквы К (например, 20К).

Конструкционные легированные стали, согласно ГОСТ 4543-71, обозначают буквами и цифрами. Цифры после каждой буквы обозначают примерное содержание соответствующего элемента, однако при содержании легирующего элемента менее 1,5% цифра после соответствующей буквы не ставится. Качественные дополнительные показатели пониженное содержание примесей типа серы и фосфата обозначаются буквой — А или Ш, в конце обозначения, например (12 Х НЗА, 18ХГ-Ш) и т. п.

Литейные конструкционные стали, согласно ГОСТ 977-88, обозначаются как качественные и легированные, но в конце наименования ставят букву Л.

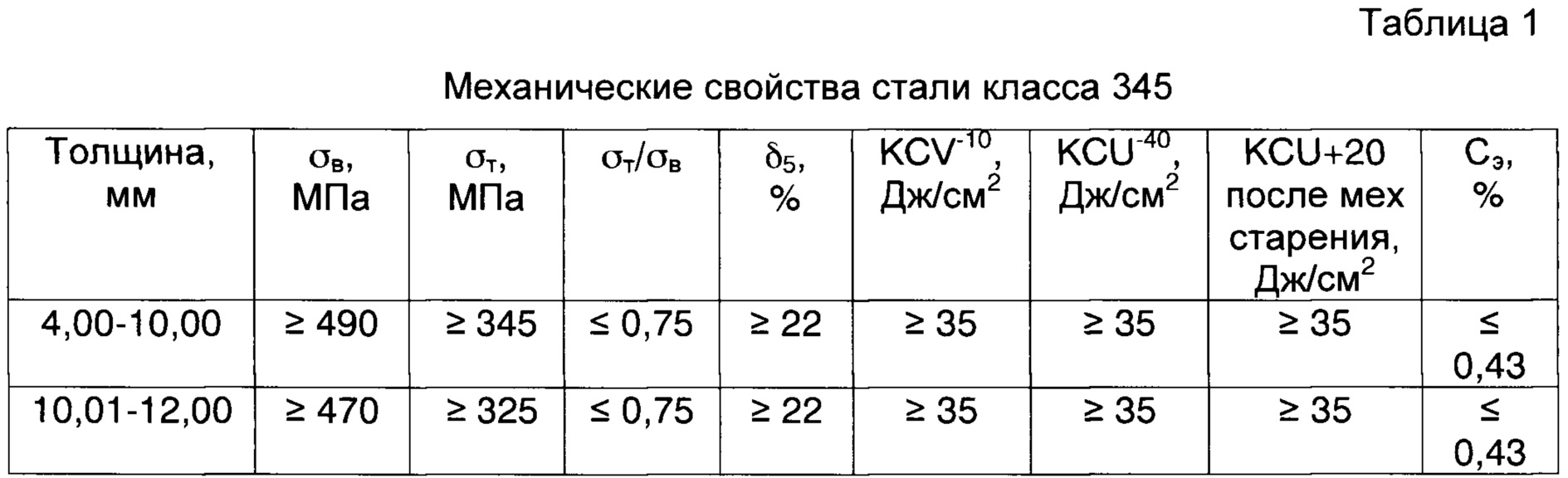

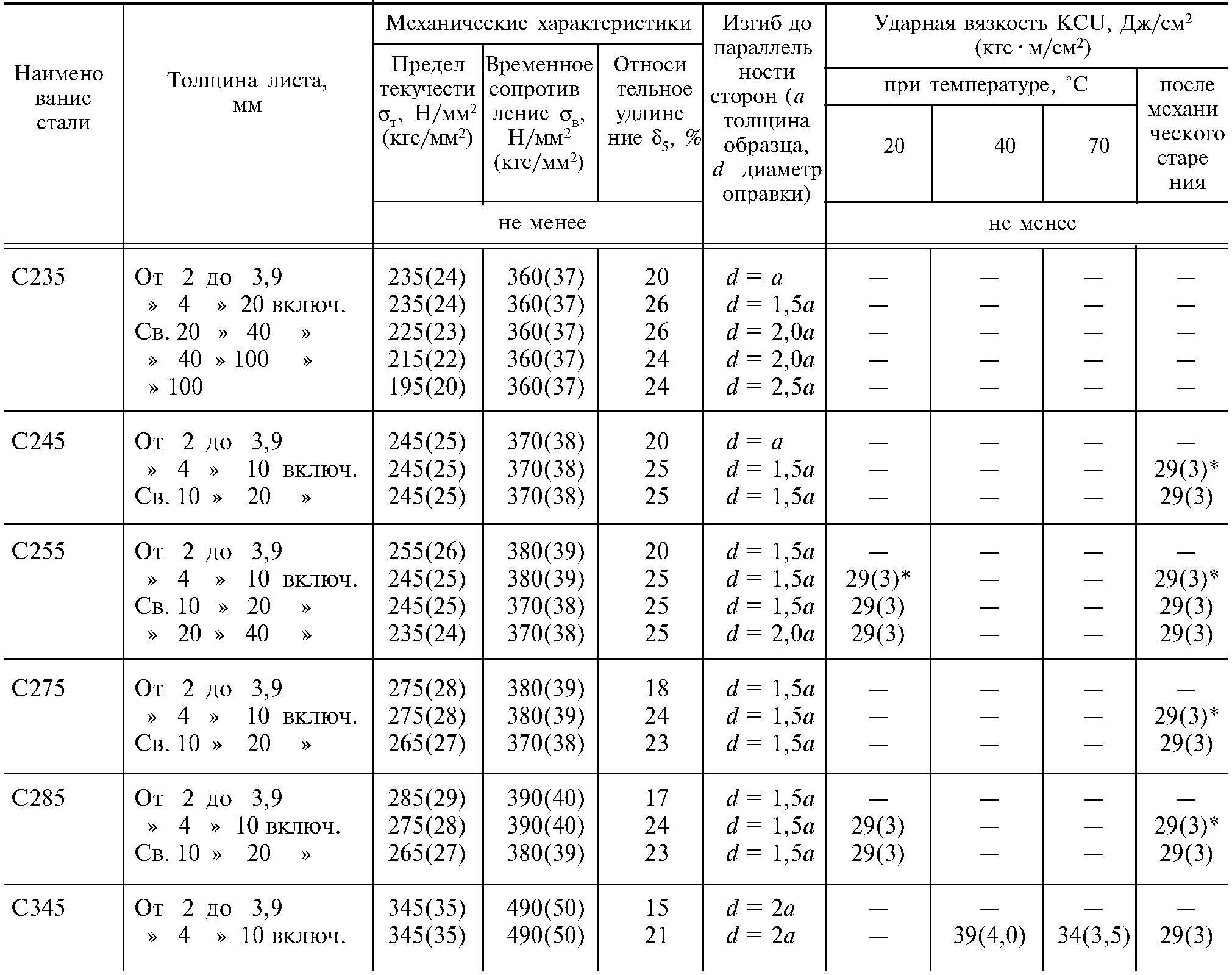

Стали строительные, согласно ГОСТ 27772-88, обозначают буквой С и цифрами, соответствующими минимальному пределу текучести стали. Дополнительно применяют обозначения: Т — термоупрочненный прокат, К — повышенная коррозионная стойкость, (например, С 345 Т, С 390 К и т. п.). Аналогично буквой Д обозначают повышенное содержание меди.

Стали подшипниковые, согласно ГОСТ 801-78, обозначаются также как и легированные, но с буквой Ш в конце наименования. Следует заметить, что для сталей электрошлакового переплава буква Ш обозначается через тире (например, ШХ 15, ШХ4-Ш).

Стали инструментальные нелегированные, согласно ГОСТ 1435-90, делят на качественные, обозначаемые буквой У и цифрой, указывающей среднее содержание углерода (например, У7, У8, У10) и высококачественные, обозначаемые дополнительной буквой А в конце наименования (например, У8А) или дополнительной буквой Г, указывающей на дополнительное увеличение содержания марганца (например, У8ГА).

Стали инструментальные легированные согласно ГОСТ 5950-73, обозначаются также как и конструкционные легированные (например, 4Х2В5МФ и т. п.).

Стали быстрорежущие в своем обозначении имеют букву Р (с этого начинается обозначение стали), затем следует цифра, указывающая среднее содержание вольфрама, а затем буквы и цифры, определяющие массовое содержание элементов. Не указывают содержание хрома, т. к. оно составляет стабильно около 4% во всех быстрорежущих сталях и углерода, т. к. последнее всегда пропорционально содержанию ванадия. Следует заметить, что если содержание ванадия превышает 2,5%, буква Ф и цифра указываются (например, стали Р6М5 и Р6 М5Ф3).

Стали нержавеющие стандартные, согласно ГОСТ 5632-72, маркируют буквами и цифрами по принципу, принятому для конструкционных легированных сталей (например, 08Х18Н10Т или 16Х18Н12С4ТЮЛ).

Стали нержавеющие, нестандартные опытных партий обозначают буквами — индексами завода производителя и порядковыми номерами. Буквы ЭИ, ЭП, или ЭК присваивают сталям, впервые выплавленным заводом «Электросталь», ЧС — сталям выплавки Челябинского завода «Мечел», ДИ — сталям выплавки завода «Днепроспецсталь», например, ЭИ-435, ЧС-43 и др. Для обозначения способа выплавки доводки названия ряда сталей дополняют буквами (например, 13Х18Н10-ВИ), что означает вакуумно-индукционная выплавка.

Международные аналоги коррозионно-стойких и жаропрочных сталей

Коррозионно-стойкие стали

Сталь является самым распространенным сплавом. Разнообразие областей применения обуславливает большое количество разновидностей с различными требованиями, как по механическим, так и химическим характеристикам стали. Различные марки стали подразумевают не только разнообразие химического состава, но и технологию изготовления.

В основе многообразия сплавов лежит именно химический состав металла, поскольку легирующие компоненты определяют конечный результат, а технология изготовления и обработки лишь подчеркивает и выделяет отдельные характеристики. Некоторые элементы, входящие в состав, могут ухудшать характеристики, поэтому отдельные элементы маркировки могут указывать на отсутствие или низкое содержание подобных веществ.

Расшифровка маркировки позволяет определить содержание основных элементов сплава и, отчасти, технологию производства, а также оценить технические характеристики, а с ними и область возможного применения.

Кроме различий в составе и обработке, подразделяют также категории стали по механической прочности. Насчитывается 5 категорий, которые различаются методикой испытаний на соответствие механической прочности. Испытания проводятся на растяжение и ударную вязкость контрольных образцов.

Виды сталей и особенности их маркировки

Различные области применения сталей требуют наличие у нее строго определенных свойств – физических, химических. В одном случае требуется максимально высокая износоустойчивость, в других – повышенная устойчивость против коррозии, в третьих внимание уделяется магнитным свойствам.

Видов стали много. Основная масса выплавляемого металла идет в производство конструкционной стали, в которую входят такие виды:

- Строительная. Низколегированная сталь с хорошей свариваемостью. Основное назначение – производство строительных конструкций.

- Пружинная. Имеют высокую упругость, усталостную прочность, сопротивление разрушению. Идет на производство пружин, рессор.

- Подшипниковая. Основной критерий – высокая износоустойчивость, прочность, низкая текучесть. Применяется для производства узлов и составляющих подшипников различного назначения.

- Коррозионностойкая (нержавеющая). Высоколегированная сталь с повышенной стойкостью к воздействию агрессивных веществ.

- Жаропрочная. Отличается способностью длительное время работать в нагруженном состоянии при повышенных температурах. Область применения – детали двигателей, в том числе газотурбинных.

- Инструментальная. Применяется для производства метало- и деревообрабатывающих, измерительных инструментов.

- Быстрорежущая. Для изготовления инструмента металлообрабатывающего оборудования.

- Цементируемая. Применяется при изготовлении деталей и узлов, работающих при больших динамических нагрузках в условиях поверхностного износа.

При расшифровке обозначений нужно учитывать, что каждому из видов соответствует строго определенная буква в маркировке.

Классификация по химическому составу

Основными легирующими добавками являются металлы. Варьируя количественный состав добавок и их массовую долю, получают большое разнообразие марок стали. Само по себе чистое железо имеет невысокие технические свойства. Малая механическая прочность, сильная подверженность коррозии, требуют введения в состав сплава дополнительных веществ, которые направлены на улучшение одного из качеств, либо сразу нескольких.

Нередко улучшение одних характеристик влечет за собой ухудшение иных. Так, высоколегированные нержавеющие стали могут иметь низкую механическую прочность, а качественные углеродистые вместе с высокой прочностью получают ослабленные коррозионные свойства.

Как уже говорилось выше, одной из классификаций марок стали является ее химический состав. Основными компонентами всех без исключения сталей являются железо и углерод, содержание которого не должно превышать 2,14 %. В зависимости от количества и пропорций добавок, содержание железа в композиции должно составлять не менее 50 %.

По количеству содержащегося углерода классифицируют три группы сталей:

- Малоуглеродистые – содержание углерода менее 0,25 %;

- Среднеуглеродистые – 0,25-0,6 % углерода;

- Высокоуглеродистые, с содержанием углерода более 0,6 %.

Увеличение процентного содержания углерода повышает твердость металла, но, вместе с тем, снижается его прочность.

Для улучшения эксплуатационных качеств, в состав сплава вводят определенное количество химических элементов. Такие стали называют легированными. Для легированных сталей также существует деление на три группы:

- Низколегированные, с содержанием добавок до 2,5 %;

- Среднелегированные, которые содержат от 2,5 до 10 % легирующих элементов;

- Высоколегированные. Содержание легирующих примесей варьируется от 10 до 50 %.

Маркировка сталей отражает наличие и процентное содержание легирующих добавок. При расшифровке каждому элементу соответствует определенная буква, рядом с которой находится цифра, соответствующая его содержанию в процентах. Отсутствие чисел говорит о том, что добавка присутствует в сплаве в количестве менее 1-1,5%. Наличие углерода в составе не отражается, поскольку он входит во все композиции, но его содержание обозначается в самом начале маркировки.

Маркировка может говорить и о назначении сплава. Поскольку в данной классификации также используются буквенные обозначения, то регламентируется порядок их расположения – в начале, середине и конце маркировки.

Классификация по назначению

Выше уже были приведена классификация видов сталей по назначению. Маркировка конструкционных сталей включает в себя такие обозначения:

- Строительная – обозначается буквой С и цифрами, характеризующими предел текучести.

- Подшипниковая – обозначается буквой Ш. Далее идет обозначение и содержание легирующих добавок, в основном, хрома.

- Инструментальная нелегированная – обозначается буквой У и содержанием углерода в десятых долях процента.

- Быстрорежущая – обозначается буквой Р и символами легирующих компонентов.

- Нелегированная конструкционная сталь имеет в обозначении символы Сп и число, показывающее содержание углерода в десятых или сотых долях процента.

Классификация стали по назначению

Остальные разновидности, в том числе и инструментальные марки из легированных сталей, не имеют специальных обозначений, кроме химического состава, поэтому расшифровку и назначение отдельных видов можно определить только по справочной литературе.

Классификация по структуре

Под структурой стали подразумевается внутреннее строение металла, которое может существенно меняться в зависимости от условий термообработки, механических воздействий. Форма и размер зерен зависят от состава и соотношения легирующих добавок, технологии производства.

Основу зерен стали составляет кристаллическая решетка железа, в которую включены атомы примесей – углерода, металлов. Углерод может образовывать твердые растворы в кристаллической решетке, а может создавать с железом химические соединения, карбиды.

Добавки металлов существуют в виде растворов, и многие из них влияют на состояние раствора углерода.

Структура стали меняется при изменениях температуры. Эти изменения называются фазами. Каждая фаза существует в определенном температурном диапазоне, но легирующие добавки могут существенно смещать границы перехода одной фазы в другую.

Насчитывают такие основные фазы состояния металла:

- Аустенит. Атомы углерода находятся внутри кристаллической решетки железа. Данная фаза существует в диапазоне 1400-700 °С. При наличии в составе от 8 до 10% никеля, аустенитная фаза может сохраняться и при комнатной температуре.

- Феррит. Твердый раствор углерода в железе.

- Мартенсит. Пересыщенный раствор углерода. Данная фаза свойственна закаленной стали.

- Бейнит. Фаза образуется при быстром охлаждении аустенита до температуры 200-500 °С. Характеризуется смесью феррита и карбида железа.

- Перлит. Равновесная смесь феррита и карбида. Образуется при медленном охлаждении аустенита до температуры 727 °С.

Фазы строения металла характеризуют его физические свойства, в зависимости от которых определяется класс стали – конструкционная, литейная и так далее.

Классификация по качеству

Легированная и нелегированная сталь в пределах каждой марки отличается качеством, которое зависит от технологии производства и качества исходных материалов.

На качество стали особо влияют примеси, которые остаются в ней при восстановлении железа из рудных концентратов. В основном негативно влияют на качество стали фосфор и сера. По их содержанию классифицируют стали обыкновенного качества и высококачественную, в конце обозначения которой присутствует буква А. Содержание фосфора в высококачественной стали не превышает 0,025 %.

Классификация по способу раскисления

При выплавке стали в ней остается некоторое количество кислорода в составе окислов железа. Для снижения количества кислорода и восстановления железа из окислов применяется реакция раскисления, при которой в расплавленный металл добавляют соединения, более активные по взаимодействию с кислородом, чем железо. Во время реакции высвободившийся кислород также реагирует с углеродом, в результате чего образуется углекислый газ, который выделяется в виде пузырьков.

В зависимости от количества раскислителей и продолжительности процесса можно выделить три вида итогового сплава:

- Кипящая сталь. В результате минимального использования присадок и времени реакции увеличен выход готовой продукции, которая, при этом отличается низким качеством;

- Спокойная сталь. Металл, в котором полностью прошли процессы раскисления. Отличается высоким качеством, но дорога в производстве в связи с высокой стоимостью реагентов и сниженным выходом продукта;

- Полуспокойная сталь. Промежуточный вариант с оптимальным сочетанием качества и стоимости.

При изготовлении ассортимента марок стали из металла разной степени раскисления применяется специальная маркировка материалов, соответственно символами «сп», «кп» и «пс».