Прилипает электрод при сварке что делать: Почему прилипает электрод при сварке и как этого избежать

alexxlab

alexxlab- 0

Почему прилипает электрод при сварке и как этого избежать

Рассмотрим следующие вопросы: почему прилипает электрод при сварке, основные причины возникновения такого отрицательного процесса и способы устранения.

Залипание электрода на поверхности металла — довольно частое и неудобное явление. Чаще всего такая проблема возникает у начинающего сварщика. Если электрод прилип, его довольно трудно оторвать, вследствие замыкания обсыпается обмазка, а для бытовой сети это чревато перегрузкой.

В этом материале мы рассмотрим следующие вопросы: почему прилипает электрод при сварке, основные причины возникновения такого отрицательного процесса и способы устранения.

Причины залипания электрода

Чаще всего такое явление возникает при пользовании трансформаторными сварочными аппаратами, которые имеют менее точную настройку режимов.

В современных инверторах часто есть дополнительная функция антиприлипания. Принцип ее действия построен на импульсном увеличении силы тока во время тычка электродом в металл. Как следствие, дуга не гаснет, а замыкание не происходит.

Как следствие, дуга не гаснет, а замыкание не происходит.

Однако бывает, что залипает электрод при сварке инверторами с функцией антиприлипания. Это не обязательно брак от производителя аппарата, причины более простые.

Сырые электроды

Сам электрод состоит из металлического стержня и обмазки. Покрытие, в свою очередь, изготавливается из мелкого порошка. Эта обмазка подвержена воздействию атмосферной влаги. Даже если помещение имеет умеренную влажность, то со временем электроды все равно отсыревают.

Производители обычно дополнительно закрывают упаковку с расходниками в полиэтилен. В такой таре они прекрасно могут храниться продолжительное время. Но нарушение целостности упаковки приведет к постепенному накоплению влаги в обмазке.

Отсыревшие электроды будут постоянно залипать во время поджога дуги.

Низкое качество электродов

Часто прилипает электрод при неправильном подборе его типа к определенному металлу.

ПОСМОТРЕТЬ электроды на AliExpress

Для сварки черновой стали, нержавейки или алюминия нужно использовать виды расходников, предназначенные для работы с данным материалом.

Также залипание часто возникает, если использовать электроды неизвестного происхождения и сомнительных производителей. Есть масса дешевых расходников, которые изготавливаются с несоответствующих материалов. А состав их стержней и обмазки может производиться с несоблюдением требований.

Неправильные настройки аппарата

Это также довольно частая причина прилипания во время поджигания дуги. В начале сварочного процесса нужно точно оценить толщину металла, который будет вариться, выбрать соответствующий диаметр расходника и выставить определенную мощность.

youtube.com/embed/4Ng3xl55r5g?feature=oembed&wmode=opaque» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Низкая сила тока не способствует поджиганию дуги, а лишь слегка расплавляет кончик стержня, который и прилипает к поверхности.

Неочищенный металл и неправильный поджог дуги

Загрязненная поверхность деталей не способствует должному контакту с ним держателя массы, да и самого электрода. При попытке поджечь дугу она может гаснуть, а обмазка начнет отпадать. Дальнейшие действия приведут к залипанию кончика стержня.

Часто, при отсутствии опыта, залипание возникает вследствие неправильного поджога дуги. Постукивая кончиком стержня по заготовке, электрод задерживается на поверхности слишком долго. Возникает замыкание, металл в этой точке быстро разогревается и припаивает стержень к поверхности.

Для начинающих сварщиков лучше всего учится поджигать дугу не постукиванием, а чирканьем стержня расходника по поверхности.

Это главные причины возникновения залипания во время сварочных работ. Как их можно избежать?

Как устранить залипание электрода

Устранение явления прилипания довольно простое. Для этого нужно использовать качественные расходные материалы, выставить нужный режим и подготовить детали перед сваркой. И, конечно же, потребуется немного опыта в поджигании дуги.

Подготовка электродов

Если в сварочных работах используются расходники, которые находились в герметичной упаковке, то их можно смело использовать. Липнуть они не будут, если соблюдены все другие правила.

С нарушением герметичности, по истечении 8-10 часов, потребуется дополнительная просушка обмазки.

Процент допустимой влажности в обмазке указан на упаковке. Конечно, в бытовых условиях не получиться его измерить. Но, перед началом сварочных работ, пролежавшие некоторое время расходные материалы нужно прокалить в печи.

ПОСМОТРЕТЬ электроды на AliExpress

Для прокалки расходников используют специальные электропечи, которые позволяют прогреть стержни в температурном диапазоне от 100 до 400 градусов.

До какого предела нужно нагревать зависит от типа. Разные по маркировке электроды имеют различные пределы нагрева.

Учитывая этот фактор, нельзя использовать для прокалки обычную пламенную печь. Огонь не обеспечит нужную температуру и равномерность прогревания.

При этом допускается не более трех нагревов. Если больше, то такие расходники становятся непригодными для работы.

Перед прокалыванием электроды должны быть сухими!

После просушки их можно использовать по назначению.

Настройки оборудования

Правильно выставленная сила тока способствует не только отсутствию прилипания, но и качественному сварочному процессу.

Основные параметры, которые нужно соблюдать, указаны в таблице. Но это только приблизительные данные, более точные выставляют в процессе сварки.

Подготовка и поджог дуги Более опытные сварщики уже знают возможности своего аппарата и выставляют настройки в соответствии с требованиями. Если у Вас опыта мало, отрегулировать режим можно опытным путем. Начиная с низкой мощности и увеличивая силу тока по мере необходимости.

Начиная с низкой мощности и увеличивая силу тока по мере необходимости.

Металл нужно очистить от различных видов загрязнения. В месте, где будет установлен держатель массы, нужно сделать тщательную зачистку (особенно стоит удалить краску и слой ржавчины).

Чтобы избежать залипания, нужно правильно поджечь дугу. Для этого кончиком стержня постукивают по металлу или же чиркают. Когда дуга разгорается, необходимо обеспечить нужную ее длину. Обычно этот показатель составляет 1-1,5 диаметра расходника. Если этот процесс делать медленно, то электрод залипнет.

youtube.com/embed/dI5Az8iPkOI?feature=oembed&wmode=opaque» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Начинающему сварщику лучше тренировать этот навык чирканьем. Технологически такой процесс похож на зажигание спички, конец стержня плавным движением проводят по поверхности детали.

После этого нужно вести шов в требуемом направлении.

С соблюдением всех этих правил Вы сможете обойти такое явление, как прилипание электрода к металлу.

Если у Вас есть опыт по данной тематике, поделитесь им в обсуждениях к этому материалу

Почему прилипает электрод при сварке инвертором

Почему прилипает электрод при сварке

Прилипание электрода при сварке к поверхности металла — очень частая проблема, особенно у начинающих сварщиков. Вследствие залипания электрода, портится не только внешний вид свариваемой заготовки, но и быстро осыпается электродная обмазка. Благо сварочные инверторы не создают при залипании электрода к металлу чрезмерной нагрузки на электросеть, однако для них, это все равно вредно.

Почему прилипает электрод при сварке? Как избежать данной проблемы и что нужно знать, чтобы электрод не залипал? На самом деле прилипание электрода не происходит само собой. Разумеется, к этому приводят некоторые ошибки при сварке или же данное явление обусловлено низким качеством расходных материалов. В данном случае речь идет про электроды, они могут быть подобраны не в соответствии с требованиями сварочного инвертора или быть попросту отсыревшими.

Рассмотрим в данной статье, из-за чего именно залипает электрод и как этого избежать.

Почему прилипает электрод при сварке инвертором

Чаще всего причина залипания электрода связана с тем, что используются отсыревшие и не прокаленные электроды, которые лежали без дела долгое время. Если вы уже далеко не начинающий сварщик, то просто прокалите электроды в электрической духовке, около 1-2 часов при температуре 100-300 градусов. Как правило, этого хватает для того, чтобы электроды достаточно просохли и стали варить хорошо.

Вторая причина, чаще всего связана с неправильным розжигом дуги, и она появляется у тех, кто только начал варить. Более подробно о том, как варить электросваркой вы можете прочитать в прошлой статье сайта mmasvarka.ru, поскольку там данные нюансы освещены в полной мере. Однако факт остается фактом, и из-за неправильного розжига дуги, электрод начинает липнуть к металлу, да так, что оторвать его можно потом, только с согнутым концом.

Низкое качество электродов, также может стать причиной их прилипания при сварке. Стоит отдавать предпочтение только проверенным временем производителям, которые выпускают качественные электроды для сварки, уже не один год. Также, неправильно подобранные электроды для инвертора могут привести к проявлению данной проблемы. Сварочный инвертор выдаёт постоянный ток, поэтому и электроды должны быть подходящими.

Неочищенная и ржавая поверхность металла, вот еще одна из причин, которая приводит к залипанию электродов при сварке инвертором. Не забывайте о том, что нужно чистить заготовки для сварки от ржавчины, краски, битума и т. д. Тогда и проблем с залипанием электрода будет на одну меньше.

Не забывайте о том, что нужно чистить заготовки для сварки от ржавчины, краски, битума и т. д. Тогда и проблем с залипанием электрода будет на одну меньше.

Ну и последняя причина, из-за которой может прилипать электрод, это неправильные регулировки инвертора. В данном случае речь идет о параметрах тока для сварки. Если ток выбран слишком маленького значения, то электрод станет липнуть к поверхности металла.

Чтобы избежать данной проблемы, нужно изначально оценивать толщину свариваемого металла, а уж затем подбирать электроды соответствующего диаметра и выставлять ток на инверторе, исходя от данного значения.

Как не допустить залипание электрода

Итак, следует подвести итоги и выделить основные моменты, чтобы не столкнуться с такой проблемой, как прилипание электрода при сварке.

Что мы, в конце концов, имеем:

- Электроды должны подходить для сварки инвертором, быть подобраны в соответствии с толщиной свариваемого металла и абсолютно сухими;

- Сварочный ток на инверторе должен быть выставлен в соответствии с диаметром применяемых для сварки электродов;

- Поверхность свариваемого металла не должна быть грязной и ржавой;

- Напряжение в электросети (о чем не было сказано выше) должно быть нормальных показателей.

Часто отклонение напряжения в меньшую сторону, приводит к тому, что инвертор попросту не вытягивает и не выдаёт нужные параметры тока;

Часто отклонение напряжения в меньшую сторону, приводит к тому, что инвертор попросту не вытягивает и не выдаёт нужные параметры тока; - В процессе сварки металлов крайне важно исключить такие ошибки, как неправильный розжиг или слишком короткая дуга.

Все вышеперечисленные советы должны помочь начинающим электросварщикам в их непростом деле.

Поделиться в соцсетях

Прилипает липнет залипает электрод при сварке

Часто таким вопросом задаются не только начинающие сварщики, а и те, кто уже имеет определенный опыт сваривания. Многие сварщики обвиняют производителя в прилипании электродов к свариваемому металлу, однако они и все остальные сварщики должны помнить, что чаще всего проблемой является высокое содержание влаги в покрытии сварочного электрода.

Сразу же во всем нельзя обвинять производителя, поэтому Вам нужно помнить, что проблемы нужно, сначала искать у себя, а только потом переходить к производителю.

В основном проблемой при поджоге дуги является плохо очищенный металл, но если Ваш сварочный электрод прилипает к свариваемому металлу, то в таком случае Вам нужно избавиться от содержания лишней влаги в покрытии сварочного электрода.

Избавиться от влаги в покрытии сварочного электрода можно с помощью прокалки. Прокалив сварочные электроды при нужной температуре, которую можно узнать на упаковке, Вы сделаете процентное содержание влаги таким, каким оно должно быть на самом деле. Для того чтобы оно не повышалось, Вам нужно правильно хранить сварочные электроды. Хранить их Вам нужно в сухом помещении, где содержание влаги в воздухе наименьшее.

Поэтому для того чтобы содержание влаги не повышалось Вам нужно хранить электроды в специальной печи для прокалки электродов. Приобрести такую печь не составит большого труда, а польза от нее огромнейшая, поэтому используя ее как место для хранения и прокалки электродов, сваривание будет комфортным и качественным, в результате которого будет получаться долговечное изделие.

Рекомендовано:

Также бывают случаи, когда электроды продаются в герметичной упаковке, что означает, что они не могут быть подвержены воздействию влаги, однако Вам нужно помнить некоторые особенности электродов, упакованных в такой упаковке. Особенностью таких электродов является то, что Вы должны использовать их в течение восьми часов после разгерметизации упаковки.

После открытия упаковки Вам не нужно прокаливать сварочные электроды, но если после открытия прошло более восьми часов, Вам нужно желательно прокалить их при температуре, указанной на упаковке. Если же на упаковке не указана температура прокалки, то Вы можете найти ее в Интернете. Информации на этот счет много.

Также немаловажной причиной плохого поджога или прилипания сварочного электрода при сваривании является неправильный выбор сварочных электродов или покупка сварочной продукции низкого качества. Приобрести такие электроды Вы можете у знакомых или просто на рынке. Да, такие электроды будут стоить, скорее всего, дешевле, но их качество будет оставаться под вопросом.

Да, такие электроды будут стоить, скорее всего, дешевле, но их качество будет оставаться под вопросом.

Поэтому для Вас будет лучше всего покупать электроды в специализированных магазинах, которые предоставляют только качественную продукцию. Одними из таких магазинов являются заводы-изготовители, которые указаны на странице «Контакты». Перейдя на сайт одного из них, Вы можете сделать покупку соответствующих сварочных электродов.

Почему прилипает электрод при сварке инвертором

Электроды являются основными расходными материалами для сварки. Они выпускаются в большом разнообразии, так как каждая модель рассчитана на свой вид металла и особые условия применения. Правильно подобранный наплавочный материал и режим его использования уберегает от многих негативных явлений, которые приводят к браку во время сваривания. Здесь требуется не только следование технической части, но и умение мастера. Ведь причины, почему прилипает электрод при сварке, могут быть совершенно различными.

Прилипание электрода при сварке инвертором

Сами расходные материалы во время выпуска проходят различные степени контроля, так что покупателям зачастую поставляются качественные проверенные вещи. В дальнейшем остается только правильно их выбрать и применить, чтобы достичь нужного результата. Подбор надежной продукции с сертификатами качества поможет решить многие проблемы, но в последствие неправильного хранения или перевозки электроды могут пострадать, так что данный фактор также следует учитывать перед началом работы. Залипание электродов при сварке инвертором крайне нежелательно, если речь идет об ответственных конструкциях, так как это портит структуру шва и наносит вред самому сварочному аппарату.

Почему прилипает электрод при сварке

Одной из причин прилипания присадочного материала к основному металлу является недостаток покрытия электрода для сварки. Конец, как правило, является самым уязвимым местом и обмазка часто обсыпается именно здесь. Без нее дуга является достаточно нестабильной и незащищенной, так что залипание в таком случае будет вполне распространенным явлением. Здесь не поможет даже увеличение сварочного тока. Проблемы с покрытием могут возникать и в другом плане, так как оно часто накапливает влагу, при любой возможности. Помимо того, что влажными электродами не стоит варить по причине потенциально высокого содержания водорода в шве, что приведет к образованию трещин, так это еще будет провоцировать залипание. Одной из причин, почему залипает электрод, является его сырость. Если обмазка впитала большое количество влаги, то электрической дуге достаточно сложно зажечься. Здесь также не помогает увеличение сварочного тока, поэтому, лучше подобрать другие материалы для процесса.

Здесь не поможет даже увеличение сварочного тока. Проблемы с покрытием могут возникать и в другом плане, так как оно часто накапливает влагу, при любой возможности. Помимо того, что влажными электродами не стоит варить по причине потенциально высокого содержания водорода в шве, что приведет к образованию трещин, так это еще будет провоцировать залипание. Одной из причин, почему залипает электрод, является его сырость. Если обмазка впитала большое количество влаги, то электрической дуге достаточно сложно зажечься. Здесь также не помогает увеличение сварочного тока, поэтому, лучше подобрать другие материалы для процесса.

Недостаток покрытия электрода для сварки

Одной из самых распространенных причин, почему прилипает электрод при сварке инвертором, является неправильно выбранный режим. Многие мастера боятся перепалить основной металл, так что стараются подобрать режим немного слабее, чем он должен быть. Недостаточная сила тока приводит к тому, что не хватает энергии для зажигания дуги. Даже если она зажигается на время, то быстро пропадает и электрод снова залипает. Именно по этой причине стоит обращать внимание на точные режимы сварки и использовать технику с точной регулировкой параметров, особенно, когда используются самые тонкие электроды.

Даже если она зажигается на время, то быстро пропадает и электрод снова залипает. Именно по этой причине стоит обращать внимание на точные режимы сварки и использовать технику с точной регулировкой параметров, особенно, когда используются самые тонкие электроды.

Выбор правильного режима при сварки инвертором

Недостаток опыта очень часто становится причиной, почему липнуть электроды при сварке, так как даже с правильно подобранными параметрами может ничего не выходить. Здесь требуется опыт зажигания конкретного диаметра электрода, а также владение нюансами работы в различных положениях. Здесь нужно уверенно словить дугу и ее положение. В ином случае она будет либо прерываться, если электрод будет слишком высоко, либо залипать, если слишком низко. Высота дуги зависит от конкретной марки и его диаметра. С учетом того, что специалисты рекомендуют держать дугу как можно ниже, то новички часто сводят всю ситуацию к тому, что электрод постоянно залипает.

youtube.com/embed/gz8piZacIYw» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Наиболее банальной причиной, почему залипает электрод при сварке инвертором, является низкое качество расходного материала. Слишком дешевые марки зачастую проявляют себя не лучшим образом и могут нести с собой весь спектр негативных моментов.

Рекомендации

Одним из самых простых способов побороть данную проблему является дополнительная функция «антизалипание электрода», которая имеется на современных сварочных аппаратах. Естественно, что она не поможет в самых сложных случаях, но сделает их использование существенно более простым и легким.

Также нужно уделить внимание правильному подбору самих электродов и режимов их использования. Это является основным способом избежать залипания. Ведь иногда достаточно лишь поднять силу тока до нужного уровня и горение дуги стабилизируется.

Перед использованием расходных материалов следует их просушить и прокалить, чтобы избавиться от влаги. Даже если это новые расходные материалы, то следует провести данные процедуры, так как во время перевозки и хранения они могли впитать жидкость из воздуха.

Даже если это новые расходные материалы, то следует провести данные процедуры, так как во время перевозки и хранения они могли впитать жидкость из воздуха.

Нужно проверять конец электрода, как при первом зажигании, так и при последующих. Так как в самом начале обмазка может обсыпаться. А после на конце может налипнуть шлак, который помешает сварке.

Почему прилипает электрод при сварке инвертором: причины и пути решения

Инверторы считаются достойной альтернативной трансформаторникам, которые негативно отражаются на электросети. Поскольку на сегодняшний день ценовая политика инверторов изменилась в лучшую сторону для покупателя, позволить такой аппарат даже для домашнего использования может практически каждый. Вы сможете соединять металлические детали без услуг сварщика и даже без опыта. Научиться пользоваться инвертором легко, если у вас возникло такое желание.

Достаточно часто начинающие сварщики сталкиваются с проблемой залипания электрода. В данном обзоре мы рассмотрим причины прилипания электрода во время сварки и найдем простые решения этой проблемы. В дальнейшем вы сможете избегать подобной неприятности и сведете к минимуму затраты сил и времени для сварки.

В данном обзоре мы рассмотрим причины прилипания электрода во время сварки и найдем простые решения этой проблемы. В дальнейшем вы сможете избегать подобной неприятности и сведете к минимуму затраты сил и времени для сварки.

Покрытия электродов: какие бывают

Для понимания проблемы, почему расходник прилипает, нужно рассмотреть типы покрытий электродов. Чаще всего на рынке встречаются изделия с рутиловым и основным покрытием. На практике разница в использовании этих обработок существенная.

Основное покрытие применяется для создания ровного шва. Электроды с основным покрытием способны гарантировать создание прочного шва, который будет стойким к коррозии, различным нагрузкам. Даже если готовое металлическое изделие нужно будет эксплуатировать при низких температурах, это будет доступно с созданием шва электродом с основным покрытием. Перед использованием проводника рекомендовано прокалывание. Не забывайте о зачистке металлического основания и устранении грязи.

Проводники с рутиловым покрытием чаще используются новичками, поскольку ими просто варить. С их помощью реально создавать прочные соединения даже на загрязненном основании. Если есть возможность очистить металл, выполните это, но даже в противном случае можно будет сделать надежное соединение.

Рутиловые расходники предназначены для сварки постоянным или переменным током. В работе образуется мало грязи, поэтому они популярны в кругах сварщиков. При выборе типа покрытия важно определиться с параметрами будущего шва. Например, к характеристикам относят допустимую силу разрыва, предельную текучесть, показатели вязкости и другие параметры.

ТОП-5 причин, почему прилипает электрод при сварке

Эксперты выделяют ряд основных причин, которые приводят к прилипанию электрода:

- Нарушение условий эксплуатации и хранения электродов.

Нельзя допускать повышение влажности электрода. Поскольку они обработаны специальной обмазкой, при воздействии влаги электроды способны потерять свои свойства. Именно поэтому нельзя оставлять их без упаковки и допускать проникновение влаги. В результате нарушение правил хранения приводит к залипанию.

Нельзя допускать повышение влажности электрода. Поскольку они обработаны специальной обмазкой, при воздействии влаги электроды способны потерять свои свойства. Именно поэтому нельзя оставлять их без упаковки и допускать проникновение влаги. В результате нарушение правил хранения приводит к залипанию. - Ошибки производства или плохое качество. Если в процесс изготовления были нарушены какие-либо правила, это может привести к деформации и низкому качеству изделия. Избегайте кустарных производителей. Не стоит гнаться за низкой ценой в ущерб качеству, от которого зависит не только благополучие процесса сварки, но и надежность конструкции. Низкокачественные электроды – распространенная причина их прилипания к металлическому основанию.

- Неправильная установка силы тока и других параметров. Если вы неправильно определили диаметр шва, соответственно, и самого электрода, установили недостающую силу тока, это может отразиться на качестве сварочного процесса.

- Загрязненная поверхность деталей.

При подготовке к сварке важно помнить о необходимости очистки поверхности материала от ржавчины, грязи и других загрязнений. Если упустить этот момент, есть вероятность низкого контакта электрода и металла. Следовательно, дуга быстро тухнет, и вы не можете добиться желаемого соединения. В итоге, вы начинаете поджигать электрод по несколько раз, что приводит к залипанию наконечника.

При подготовке к сварке важно помнить о необходимости очистки поверхности материала от ржавчины, грязи и других загрязнений. Если упустить этот момент, есть вероятность низкого контакта электрода и металла. Следовательно, дуга быстро тухнет, и вы не можете добиться желаемого соединения. В итоге, вы начинаете поджигать электрод по несколько раз, что приводит к залипанию наконечника. - Неправильное поджигание. Типичная ошибка среди новичков. Вы можете слишком долго удерживать кончик электрода у металлической детали. В результате образовываются высокие температуры, которые практически припаивают электрод.

Какие электроды использовать, чтобы избежать прилипания

Если вы хотите избежать прилипания электрода при сварке инвертором, рассмотрим базовые рекомендации специалистов. Главное правило – электроды должны быть для работы с постоянным током.

Если вы не хотите допустить прилипания электрода, не экономьте на расходных материалах. Выбирайте проверенных производителей, продукцию которых вы уже тестировали. Электрлды должны соответствовать ГОСТу или другим международным стандартам, демонстрируя высокое качество и долговечность.

Выбирайте проверенных производителей, продукцию которых вы уже тестировали. Электрлды должны соответствовать ГОСТу или другим международным стандартам, демонстрируя высокое качество и долговечность.

Если вы хотите научиться правильно пользоваться сварочным инвертором, изучите технологию поджигания и удерживания дуги. Теоретическая база поможет вам избежать типичных ошибок, которые приводят к созданию некрасивого шва неправильного диаметра.

Неправильное хранение и почему прилипает электрод при сварке

Каждый сварщик должен соблюдать правила хранения электродов. Они обозначены производителем на упаковке. Главные требования – температура и влажность. Что касается крупных поставщиков, они чаще всего выполняют эти требования. Кустарные реализаторы не сильно акцентируют на этом внимание, поэтому уже в продажу электроды могут поступить негодными.

Электроды должны быть доступными к использованию в соответствии со сроком годности. В противном случае обсыпается поверхностная смазка. Чаще всего страдает наконечник, который отвечает за качество сварки. Такие электроды обязательно залипнут. Важно знать, что после вскрытия упаковки по истечению 8-10 часов рекомендовано дополнительно просушить расходник. Это снизит риски негативного воздействия повышенной влажности. При просушке влага испаряется, и электроды восстанавливают свои свойства.

В противном случае обсыпается поверхностная смазка. Чаще всего страдает наконечник, который отвечает за качество сварки. Такие электроды обязательно залипнут. Важно знать, что после вскрытия упаковки по истечению 8-10 часов рекомендовано дополнительно просушить расходник. Это снизит риски негативного воздействия повышенной влажности. При просушке влага испаряется, и электроды восстанавливают свои свойства.

Почему при сварке инвертором может залипать некачественный электрод?

В поиске причины прилипания электрода вы можете перебрать все варианты. Но, достаточно часто сварщики сталкиваются с элементарным некачественным расходником. Даже если вы правильно установите режим сварке, выполните все условия хранения, низкокачественные электроды будут прилипать. Исправить это невозможно, поэтому при выборе расходного материала уделите должное внимание выбору производителя.

На рынке могут предлагать подделки под именем брендов. Единственный способ предотвратить покупку таких электродов – проверка документации. Если вы покупаете изделия для создания прочных швов в конструкциях, за целостность и безопасность которых несете ответственность, обязательно проверяйте соответствие ГОСТу.

Если вы покупаете изделия для создания прочных швов в конструкциях, за целостность и безопасность которых несете ответственность, обязательно проверяйте соответствие ГОСТу.

Чтобы убедиться, что на наконечнике присутствует смазка, можно бросить плашмя электрод с высоты около 2-х метров. Если виден скол обмазки, это свидетельствует о низком качестве. Такие электроды не стоит применять при сварке инвертором.

Отсыревшие электроды – еще одна преграда для создания прочного шва. Высокая влажность нарушает стабильность соединения. Поскольку дуга получается короткой, вам придется прижимать проводник к металлическому основанию. Следовательно, произойдет прилипание электрода. А со временем на поверхности шва образуются трещины.

Прилипание электродов и обзор неисправностей сварочного аппарата

Если в ходе сварки электрод при сварке инвертором прилипает, важно понимать, почему это происходит, и как устранить неисправности. Если сварочный аппарат находится на гарантии, правильнее будет обратиться в сервис обслуживания. Самостоятельно чинить аппарат не специалисты не советуют, поскольку для понимания причины неполадки нужен многолетний опыт в сварке.

Если сварочный аппарат находится на гарантии, правильнее будет обратиться в сервис обслуживания. Самостоятельно чинить аппарат не специалисты не советуют, поскольку для понимания причины неполадки нужен многолетний опыт в сварке.

Если поломки некритичные, можно попробовать устранить их самостоятельно. Например, кустарные производители могут оборудовать сварочное непрочными проводами, из-за чего сварочное будет работать неисправно, и вы не сможете соединить металлические детали.

Чтобы определить, какая часть сварочного вышла из строя, визуально определите перегоревшие элементы, с трещинами или потемневшие. Для замены конкретной детали получите нужную информацию из маркировки. Если вы воспользуетесь таблицей ГОСТа или международных документов, сможете правильно подобрать деталь.

Если визуальной оценки недостаточно, воспользуйтесь мультиметром. Это устройство для диагностики сварочного оборудования. Протестируйте на исправность плату и транзисторы. На плате вы можете обнаружить перегоревшие участки. Если такие прослеживаются, их нужно заменить. Если перегорели перемычки, можно их напаять заново. Если есть гарь на плате, воспользуйтесь канцелярским ластиком для ее устранения.

На плате вы можете обнаружить перегоревшие участки. Если такие прослеживаются, их нужно заменить. Если перегорели перемычки, можно их напаять заново. Если есть гарь на плате, воспользуйтесь канцелярским ластиком для ее устранения.

Иногда в сварочном аппарате ломаются диодные мосты, расположенные на радиаторе. Несмотря на их прочность и надежное крепление бывают поломки. Для тестирования диодного моста придется отпаять провода и снять его с платы, проводя мультиметр. Таким образом, вы и обнаружите неисправный диод. Если выполнение вышеописанных действий не дадут нужного результата, лучше обратиться к специалисту.

Как подготовить электроды, чтобы избежать прилипания?

Если вы используете проводники, которые хранились в герметичной упаковке, можете их использовать. При соблюдении технологии и правил сварки, можно избежать прилипания. Если герметичность была нарушена и электроды хранились не более 10-ти часов, тогда лучше дополнительно просушить обмазку. Производители указывают допустимые показатели влажности, которых вам нужно придерживаться. Поскольку процент влажности дома вы никак не сможете измерить, просушка не будет лишней.

Производители указывают допустимые показатели влажности, которых вам нужно придерживаться. Поскольку процент влажности дома вы никак не сможете измерить, просушка не будет лишней.

Прокалка проводников производится при температуре до 400 градусов. Тип электрода определяет температурный режим. Информацию можно найти с маркировки. В печи не рекомендуют прогревать, поскольку нельзя обеспечить равномерный прогрев и соблюдение температур. Всего можно делать до 3-х прогревов. После этого расходники нельзя использовать для сварки инвертором.

Сила тока и неисправности аппарата

При неправильном определении допустимой силы тока электрод может прилипать к основанию. Для предотвращения такой проблемы научитесь пользоваться таблицами определения силы тока в зависимости от диаметра электрода. Кончик электрода не должен слишком погружаться в сварочную ванну, что приводит к залипанию. Однако иногда теоретической базы будет недостаточно для создания аккуратного шва. Именно поэтому поможет только практика.

Именно поэтому поможет только практика.

Изначально вы можете бояться увеличения тока из-за рисков образования дыр. По этой причине стык может не провариваться, из-за чего происходит прилипание.

Проблемы при сварке электродами | Статьи о сварке от МЭЗ

Самая распространенная проблема, с которой многие сталкиваются при сварке, – залипание электрода. Его металл накрепко прилипает к поверхности, его нельзя удалить. Это делает невозможным проведение работ, может привести к перегрузке электросети с далеко идущими последствиями. Причин, почему прилипает электрод при сварке, несколько. Рассмотрим их подробнее.

Неправильная настройка инвертора

Залипание нередко происходит при трансформаторной сварке. Но с ним сталкиваются и при работе с инвертором, чаще всего – новички и любители. Далеко не каждый точно оценит толщину свариваемой детали, подберет расходные материалы нужных характеристик. Результат – неправильная настройка аппарата, избыточный или слишком низкий ток, липнущий к металлу детали электрод.

Результат – неправильная настройка аппарата, избыточный или слишком низкий ток, липнущий к металлу детали электрод.

А ведь именно инвертор – в сравнении с трансформатором – позволяет детально отрегулировать и контролировать все сварочные параметры. Не самая банальная причина того, почему горят электроды при сварке, но весьма распространенная.

Неправильный поджиг

Другая причина залипания – неумение правильно поджигать электродугу. Опытные сварщики совершают поджиг постукиванием электрода о поверхность или «чирканьем». При этом контакт стержня с деталью должен быть очень коротким. Если кончик электрода задержать на поверхности, его металл быстро разогревается и припаивается.

В качестве более надежного способа специалисты рекомендуют «чирканье»: прикосновение расходника к детали производится наподобие того, как чиркают спичкой о спичечный коробок. Но этот способ может не подойти при сварке в труднодоступных и узких местах.

Не нужно забывать о правильной длине дуги – в зависимости от типа и марки изделия она может быть совершенно разной, о чем в технических характеристиках сообщают производители.

Неподготовленная поверхность

Допустим, все приведенные выше условия соблюдены. Но почему электрод прилипает к металлу снова? Еще одна причина – грязная, влажная или заржавленная поверхность детали. Электродные стержни, которые имеют обмазку основного типа, боятся грязи и ржавчины, в отличие от изделий с рутиловым и рутилово-целлюлозным покрытием.

В процессе сварки окислы и грязь становятся барьером между поверхностью детали и электродом. Контакт плохой, дуга тут же гаснет. Требуется второй, третий, четвертый поджиг. Результат – конец снова залип. Поэтому поверхность детали перед работами необходимо зачистить, если этого требуют рекомендации производителя.

Отсыревание

Это еще одна причина того, почему электроды не варят. Сварщики, да и не только они, знают, что у этой продукции нет срока годности. Если материалы находятся в упаковке, хранятся в сухом теплом месте, они послужат и через 10, и через 20 лет – конечно, при условии, что они качественные. Но если изделия находятся в помещении с высокой влажностью и без герметичной упаковки, отсыревание и последующее залипание при сварке неминуемо. Дело в обмазке.

Обмазка, как губка, впитывает влагу и таким образом ухудшает сварочные свойства электрода. Поэтому даже если стержни пролежали без упаковки 8 часов, обязательно просушите (прокалите) их.

Для хранения электродов после вскрытия упаковки, подойдет термопенал или пенал-термос. В первом прогрев можно производить от трансформатора или от сети 220В. Во втором изделия предварительно нагреваются и очень долго остывают, сохраняя нужную температуру.

Отсутствие прокалки

Электродная продукция перед выполнением работ требует предварительного прокаливания – об этом производители предупреждают и на своих сайтах, и на упаковке, указывая режимы термообработки-сушки на каждую марку и единицу продукции. В противном случае залипания металла при сварке часто не избежать.

Нельзя выполнять прокаливание в пламенной печи, так как невозможно точно настроить температуру. Не рекомендуется делать это и в газовой (с прямым нагревом) – в газе содержится некоторая доля влаги, которую впитывает обмазка, в результате ее качество снижается.

Оптимальный вариант прокалки – электропечь. Перед выполнением операции необходимо уточнить рекомендуемую температуру и время выдержки, которые указаны на этикетке, прикреплённой к каждой пачке продукции. У электродов разных типов они разнятся – от 180 ᵒС и 1 часа для электродов с рутиловым покрытием и до 400 ᵒС 1,5–2 часа для электродов с основным покрытием.

Плохое качество

Пожалуй, это ключевая проблема. Рынок электродной продукции огромен, конкуренция высокая. У какого-то производителя оно безупречно, у кого-то в чем-то похуже. Но все это – официальные производители, известные бренды. Конкуренцию им составляют кустари из мастерских или мелких, слабо оснащенных производств. Здесь часто нарушаются технологии изготовления и нанесения обмазки, однако и такие изделия находят своего клиента. Но, как говорится, «скупой платит дважды».

В заключение

Чтобы электрод правильно «работал», соблюдайте требования и рекомендации, указанные производителем. Выбирайте продукцию только известных и проверенных предприятий. Так, Магнитогорский электродный завод (МЭЗ) производит электроды разнообразного назначения, которые используются при сварке в различных условиях. Качество отмечено сертификатами государственных органов, на всю продукцию предоставляется гарантия.

В нашем каталоге представлен широкий ассортимент продукции, вы можете сделать заказ онлайн или позвонить по телефону: 8 (800) 511-01-09.

Возможно, вас заинтересует

Почему прилипает электрод ? Как решить эту проблему | Ручная дуговая сварка

Всех приветствую . Продолжаем наш сварочный дневник . И сегодня давайте разберем такую неприятную тему , почему при сварке прилипает электрод , и как решить эту проблему . С этой проблемой сталкиваются все сварщики — и опытные и новички , особенно это очень нервирует людей , которые только начинают пробовать себя в сварке . Прилипание электрода — это по сути его сваривание с металлом . Происходит это по многим причинам .Перечислим основные моменты — плохое качество электродов , отсыревшие электроды , плохая (ржавая ) поверхность свариваемого металла , недостаточный сварочный ток ( мало выставили на аппарате ) , недостаточное напряжение в сети , холодный не разогретый металл ( это когда только начинаешь варить железяку ) ,слетела обмазка и кончик электрода оголился , ну и маленький сварочный опыт .

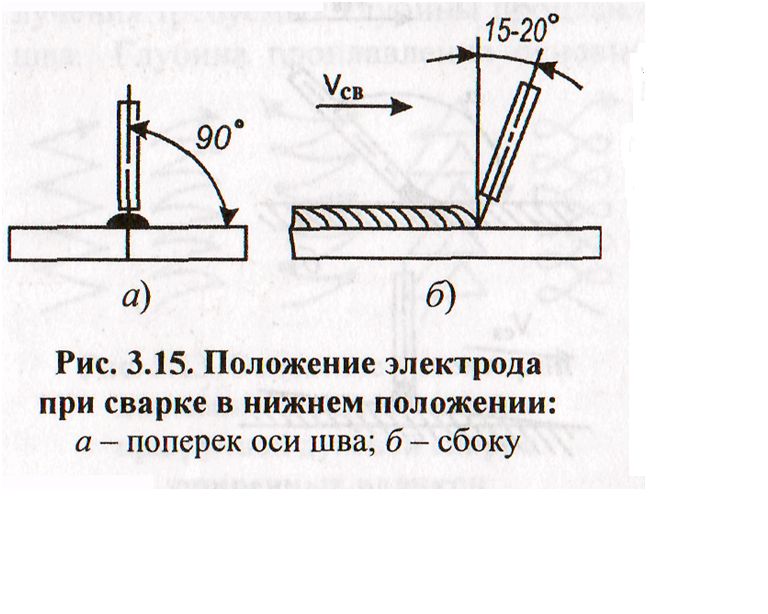

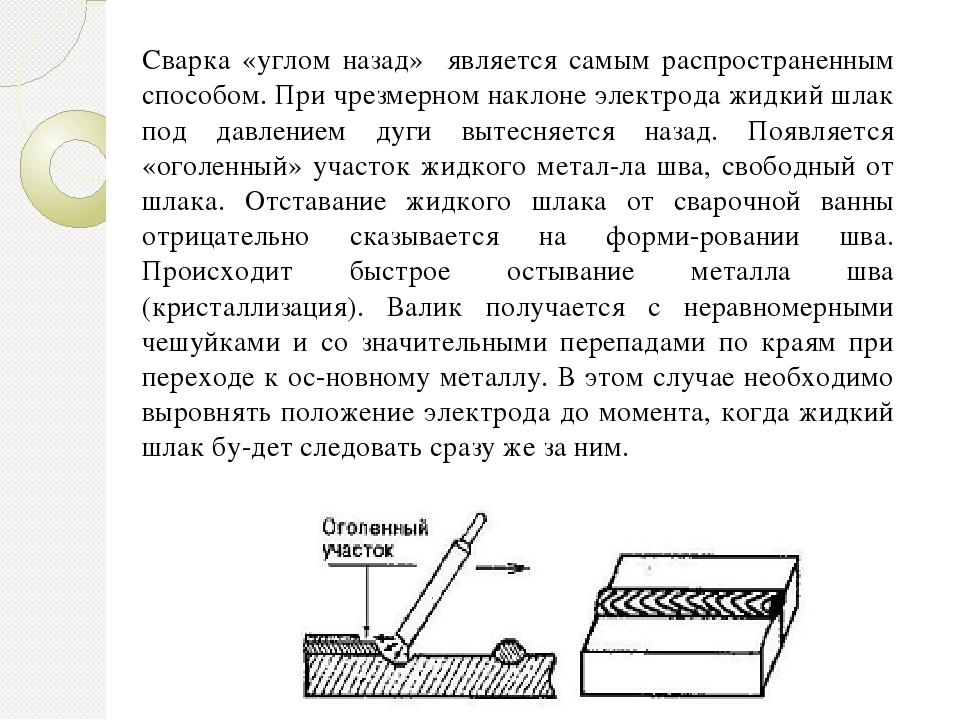

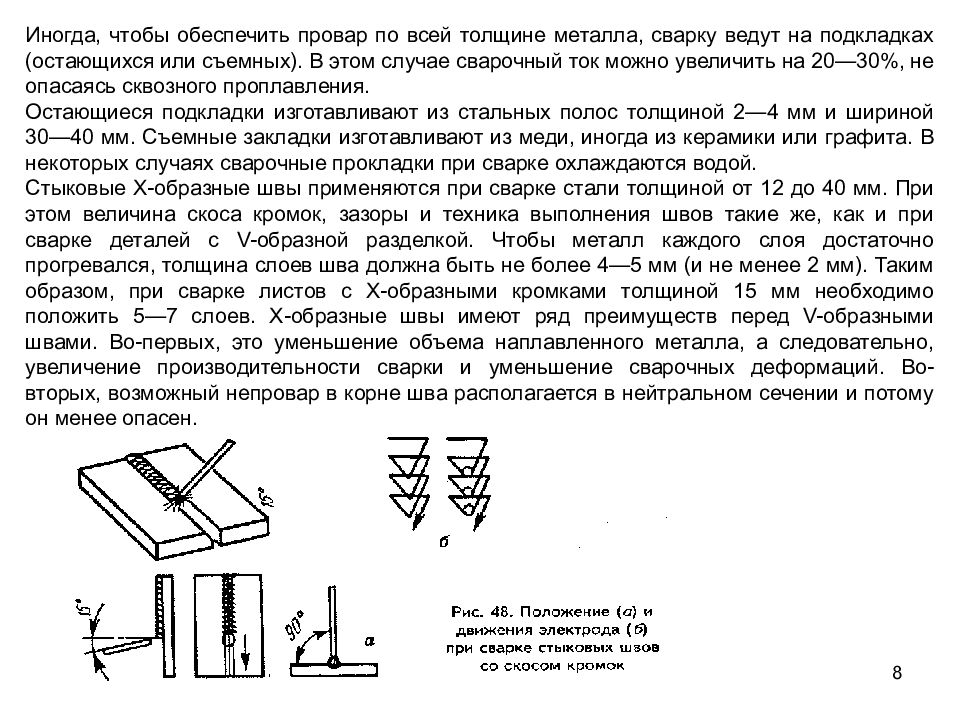

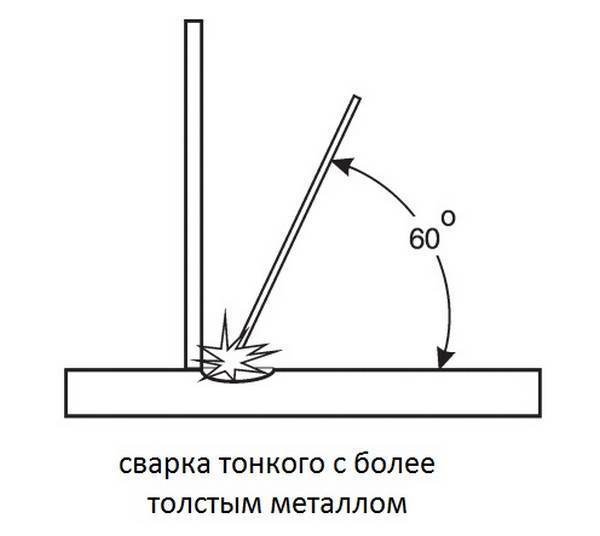

Как решить эту проблему ? Совсем решить эту проблему не получится — даже у самых опытных такое иногда происходит , но есть определенные действия , которые помогут делать эти случаи редкими . Основные причины залипания я перечислил , нужно по возможности их решить . А вот варить нужно так — когда только зажигаешь новый электрод на холодной железяке , зажигай только чирканьем как спичку . Как только появятся первые искры , нужно быстро удлинить сварочную дугу , немного подержать так для разогрева сварочной ванны , метала и электрода и вернуться к маленькой дуге . Угол наклона электрода в этот момент нужно держать поострее — если зажигать электрод вертикально ( под 90 градусов ) риск залипания сильно возрастет .

Начинаем варить , звук сварочного потрескивания равномерный — все нормально . Как только равномерность потрескивания резко уменьшается — жди беды , сейчас залипнет . Это как машина гудит ровно и вдруг начинает троить , так и здесь — по звуку поймешь , если затроила дуга , значит залипнет . В этот момент мы опять резко удлиняем дугу , разогреваем ванну и возвращаемся обратно к нормальной дуге . Если все таки электрод залип на шве , то оторвав его , дугу будем начинать чуть в стороне от шва — пару сантиметров , когда дуга хорошо и стабильно загорится , возвращаемся на место обрыва шва , хорошо проплавляем металл в месте обрыва и продолжаем сварку .

Бывает что нет части обмазки на электроде — отскочила . Это часть по любому залипнет на шве . Поэтому этот участок электрода нужно сжечь на отдельной железяке на длинной дуге — сожгли , электрод загорелся ровно и хорошо , теперь возвращаемся на основной шов , но после зажигания также резко удлините дугу для разогрева — желательно выработать этот навык . Или можно откусить этот голый стержень плоскогубцами .

Вот пожалуй лучшие советы , как бороться с залипанием , ну хотя бы значительно сократить их . Ведь залипание очень портит нервную систему , в эти моменты сварщик делает такие пожелания производителям электродов , что после работы желательно освятить место работы !

Ну а самый главный совет для новичков — практикуйтесь , экспериментируйте , но учите теорию , тогда хорошие результаты появятся гораздо быстрее !

Надеюсь статья была полезной! Если ты решил самостоятельно осваивать Ручную дуговую сварку, то просто кликай на этот текст, чтобы перейти на главную страницу канала, где можно сразу подписаться и выбрать для себя наиболее интересные статьи!

Объяснение сварочных стержней

Есть много разных сварочных электродов и

провода там. В этой области сварочные электроды обычно называют «сварочными.

стержни «, поэтому я буду использовать этот термин здесь.

» Палка

Сварка »также является предпочтительным термином для SMAW, аббревиатуры от

Дуговая сварка защищенного металла.

Сварка палкой, используемая для

должно выполняться с помощью неизолированного сварочного стержня. Это было очень сложно, и использовать его можно было только

в плоском положении.Если вы когда-нибудь наклеивали на него стержень с флюсом, вы можете только

представьте, сколько раз втыкали голые стержни! Если стержень подходит слишком близко к

основного металла это уменьшит напряжение, вызывая гашение дуги.

Нажмите здесь, чтобы просмотреть наши сварочные печи и узнать

о преимуществах правильного хранения!

Заедание

сварочный стержень — это то место, где стержень вместо того, чтобы плавиться, как должен, прилипает к

основной металл. Сила тока недостаточна, чтобы расплавить его, но достаточно, чтобы он прилип.Один из способов ослабить его — немедленно оторвать стержень от основания.

металл. Если это не сработает, вам придется разжать стержень, а затем сломать его.

КАЖДЫЙ прилепляет сварочные стержни, когда учится,

и даже старые соли, такие как я, время от времени наклеивают. Я всегда думал

это называли сваркой палкой, потому что электрод выглядел как палочка, но я читал

на сайте Миллера однажды, что это называется сваркой штангой, потому что так много людей

придерживайтесь этого при обучении.

Если дернуть «жало»

(электрододержатель) достаточно быстро, вы можете отломить стержень от основного металла и

повторно зажгите дугу. Но если он останется там слишком долго и станет слишком горячим, он легко

палку снова, и ее следует положить и дать остыть.

Многие

время от времени, когда он заедает, рывки или отрыв стержня могут вызвать

поток, чтобы оторваться от конца. Из-за этого очень сложно нанести удар и снова дугу

без прилипания. Приклеивание удочки — НЕКОТОРЫЕ разочарование.Я пробиваюсь

сумку в моем магазине, чтобы студенты приобрели хорошую координацию глаз / рук, но это

также способ выпустить пар, когда им нужно.

Один

быстрое исправление — длинная дуга (удерживайте стержень над пластиной примерно на четверть дюйма)

сварочный стержень и обожгите оголенный металл, пока он не достигнет флюса. . Помогает

чтобы повернуть машину до деформации 10 (другими словами, провернуть этого ребенка) при сжигании

это от. Если вы этого не сделаете, он почти всегда будет снова прилипать к голому стержню.

что вы пытаетесь исправить.

Это одна из причин, по которой вы

действительно нужно держать сварочные стержни, особенно стержни с низким содержанием водорода 7018, в стержне

духовки. Если вы этого не сделаете, то помимо попадания влаги во флюс, что вызывает пористость,

или червоточины; флюс может стать хрупким и отслоиться.

В

в другой статье я расскажу о наиболее распространенных видах сварочных стержней, используемых в

магазин и поле, а также объяснение некоторых из менее используемых.

Узнайте больше о стержневых электродах!

Пять шагов к совершенствованию техники сварки штангой

Основные элементы для улучшения результатов

Для многих людей, особенно для тех, кто плохо знаком с этим или, возможно, не занимается сваркой каждый день, сварка электродом, также известная как дуговая сварка в экранированном металле (SMAW), является одним из самых сложных процессов для изучения.Опытные сварщики, которые могут взять в руки жало, вставить электрод и раз за разом наложить отличные сварные швы, могут внушать большой трепет остальным. Они заставляют это выглядеть легко.

Однако остальные из нас могут с этим бороться. И нам не нужно этого делать, если мы не обратим внимание на пять основных элементов нашей техники: установка тока, длина дуги, угол наклона электрода, манипуляции с электродом и скорость перемещения — или сокращенно CLAMS. Правильное решение этих пяти основных задач может улучшить ваши результаты.

Подготовить

Хотя сварка электродом может оказаться наиболее щадящим процессом для грязного или ржавого металла, не используйте это как оправдание для неправильной очистки материала. С помощью металлической щетки или шлифовального станка удалите грязь, копоть или ржавчину с места сварки. Игнорирование этих шагов снижает ваши шансы на получение хорошего сварного шва с первого раза. Нечистые условия могут привести к растрескиванию, пористости, неплавлению или включениям. Пока вы работаете, убедитесь, что у вас есть чистое место для рабочего зажима. Хорошее и надежное электрическое соединение важно для поддержания качества дуги.

Расположитесь так, чтобы хорошо видеть сварочную ванну. Для наилучшего обзора держите голову в стороне и вдали от сварочного дыма, чтобы обеспечить сварку в стыке и удерживать дугу на переднем крае лужи. Убедитесь, что ваша стойка позволяет вам удобно поддерживать электрод и манипулировать им.

МОЛОДЫ

Объединение всех точек CLAMS (текущая настройка, длина дуги, угол наклона электрода, манипуляции с электродом и скорость перемещения) может показаться серьезным занятием во время сварки, но с практикой это становится второй натурой.Не расстраивайтесь! Сварка штучной сваркой — это кривая обучения, которая, по мнению многих, получила свое название, потому что, обучаясь сварке, каждый прикрепляет электрод к заготовке.

Настройка тока : Выбранный вами электрод будет определять, будет ли ваша машина настроена на положительный постоянный ток, отрицательный постоянный ток или переменный ток. Убедитесь, что вы правильно настроили его для вашего приложения. (Положительный электрод обеспечивает примерно на 10 процентов большее проникновение при заданной силе тока, чем переменный ток, в то время как постоянный ток прямой полярности, отрицательный электрод лучше сваривает более тонкие металлы.) Правильная установка силы тока в первую очередь зависит от диаметра и типа выбранного электрода. Изготовитель электродов обычно указывает рабочие диапазоны электрода на коробке или прилагаемых материалах. Выберите силу тока на основе электрода (общее практическое правило — 1 ампер на каждые 0,001 дюйма диаметра электрода), положения сварки (примерно на 15 процентов меньше тепла для работы над головой по сравнению с плоским сварным швом) и визуального осмотра сварного шва. готовая сварка. Отрегулируйте сварочный аппарат на 5–10 ампер за раз, пока не будет достигнута идеальная настройка.

Если производитель электродов не указывает иное, используйте 1 ампер на каждые 0,001 дюйма диаметра электрода. Здесь 1/8 дюйма. Используется электрод (0,125 дюйма), поэтому оператор начинает с 125 ампер. Затем он будет регулировать с шагом от 5 до 10 ампер, если необходимо, чтобы найти оптимальную настройку для своей техники и применения.

Если у вас слишком низкая сила тока, ваш электрод будет особенно липким при зажигании дуги, ваша дуга будет продолжать гаснуть, поддерживая правильную длину дуги, или дуга будет прерываться.

Этот сварной шов — результат слишком слабого тока. Если вы выполняете сварку со слишком низкой силой тока, ваш электрод будет особенно липким при зажигании дуги, дуга будет продолжать гаснуть, сохраняя правильную длину дуги, или дуга будет прерываться.

После зажигания дуги, если лужа слишком жидкая и ее трудно контролировать, ваш электрод горит, когда она только наполовину исчезла, или дуга звучит громче обычного, возможно, ваша сила тока слишком высока.Слишком большое количество тепла также может отрицательно повлиять на свойства флюса электрода.

Сварка — результат слишком большого тока. Когда сила тока установлена слишком высокой, лужа будет слишком жидкой, и ее будет трудно контролировать. Это может привести к чрезмерному разбрызгиванию и более высокому риску подрезания. Кроме того, электрод станет горячим — возможно, достаточно горячим, чтобы раскалиться к концу сварного шва, — что может отрицательно повлиять на экранирующие свойства флюса .

Признаком слишком большого тока является то, что электрод становится достаточно горячим, чтобы раскалиться.

Длина дуги : Правильная длина дуги зависит от электрода и приложения. В качестве отправной точки длина дуги не должна превышать диаметр металлической части (сердечника) электрода. Например, электрод 6010 диаметром 1/8 дюйма удерживается на расстоянии примерно 1/8 дюйма от основного материала.

Длина дуги: Оптимальная длина дуги или расстояние между электродом и лужей такое же, как диаметр электрода (фактическая металлическая часть внутри флюсового покрытия). Удерживание электрода слишком близко к стыку снижает сварочное напряжение, что создает неустойчивую дугу, которая может погаснуть сама по себе или привести к более быстрому замораживанию электрода и образованию сварного шва с высоким гребнем.

Слишком короткая дуга создает большую вероятность прилипания электрода к основному материалу.

Чрезмерно длинные дуги (слишком высокое напряжение) приводят к разбрызгиванию, низкой производительности наплавки, поднутрениям и часто оставляют пористость.

Слишком большая длина дуги приведет к образованию избыточных брызг в сварном шве. Также существует высокая вероятность поднутрения.

При первой попытке сварного шва кажется естественным использовать слишком длинную дугу, возможно, чтобы лучше видеть дугу и лужу. Если у вас проблемы со зрением, поверните голову, а не удлиняйте дугу. Начните с поиска хорошего положения тела, которое дает вам адекватный обзор лужи, а также позволяет вам стабилизировать электрод и манипулировать им.Небольшая практика покажет вам, что жесткая регулируемая длина дуги улучшает внешний вид валика, создает более узкий валик и сводит к минимуму разбрызгивание.

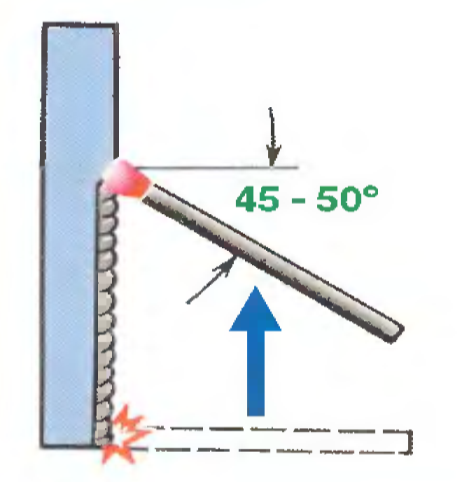

Угол перемещения : Сварка палкой в плоском, горизонтальном и потолочном положениях осуществляется методом перетягивания или обратной сваркой. Держите электрод перпендикулярно стыку, а затем наклоните верхнюю часть в направлении движения примерно на 5–15 градусов. Для сварки вертикально вверх используйте технику толкания или переднего хода и наклоните верх электрода от 0 до 15 градусов от направления движения.

Угол перемещения. При сварке слева направо сохраняйте угол наклона от 0 до 15 градусов по направлению движения. Это называется техникой перетаскивания или наотмашь.

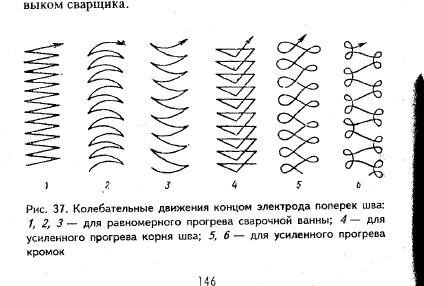

Манипуляции с электродом : Каждый сварщик манипулирует электродом немного по-своему. Развивайте свой собственный стиль, наблюдая за другими, практикуясь и отмечая, какие техники дают наилучшие результаты. Обратите внимание, что для материала толщиной 1/4 дюйма и тоньше плетение электрода обычно не требуется, поскольку валик будет шире, чем необходимо.Во многих случаях достаточно прямой бусинки.

Чтобы создать более широкий валик на более толстом материале, перемещайте электрод из стороны в сторону, создавая непрерывную серию частично перекрывающихся кругов в форме «Z», полукруга или ступенчатого рисунка. Ограничьте поперечное движение до двух диаметров сердечника электрода. Чтобы покрыть более широкую область, сделайте несколько проходов или используйте бусины для ниток.

Здесь сварщик использует полукруглое движение, чтобы создать более широкий валик с уложенными друг на друга монетами.Для более тонких сварных швов может быть достаточно ровного валика.

При сварке вертикально вверх, если вы сосредоточитесь на сварке сторон стыка, середина позаботится о себе сама. Двигайтесь через середину стыка достаточно медленно, чтобы сварочная лужа могла догнать сварочную ванну, и слегка остановитесь по бокам, чтобы обеспечить надежное соединение с боковой стенкой. Если ваш сварной шов выглядит как рыбья чешуя, вы слишком быстро продвинулись вперед и недостаточно долго держались по бокам.

Скорость движения : Ваша скорость движения должна позволять поддерживать дугу в передней трети сварочной ванны.

Чтобы установить оптимальную скорость движения, сначала создайте сварочную ванну желаемого диаметра, а затем двигайтесь со скоростью, которая удерживает вас в передней одной трети лужи. Если вы путешествуете слишком медленно, тепло будет направлено в лужу, а не на сварной шов, что приведет к холодному притирку или плохой сварке.

При слишком медленном перемещении образуется широкий выпуклый валик с неглубоким проплавлением и возможностью холодной притирки, когда сварной шов кажется просто прилегающим к поверхности материала.

Слишком низкая скорость движения приведет к образованию валика со слишком большим наплавленным слоем, что может привести к холодному притирку. Это может привести к недостаточному проникновению в эти области. Слишком медленное движение также может направить тепло в лужу, а не на основной материал.

Чрезмерно высокие скорости перемещения также уменьшают проплавление, создают более узкий и / или сильно выпуклый валик и, возможно, недозаливку или поднутрение, когда область за пределами сварного шва вогнута или углублена.Обратите внимание на конец бусинки на изображении ниже, как бусинка кажется непоследовательной, как будто лужа пытается не отставать.

Слишком быстрое перемещение приведет к получению более тонкого / меньшего размера бусинки, которая будет иметь больше эффекта V-образной ряби в луже, чем красивого U-образного или сложенного эффекта десятицентовиков.

Эти советы, наряду с практикой и терпением, направят вас в правильном направлении, чтобы улучшить вашу технику сварки штангой.

Как предотвратить прилипание сварочного стержня к металлу

Это просто неизбежно! В какой-то момент вашей карьеры сварщика это ошибка новичка, которая может случиться с кем угодно.Но задумывались ли вы когда-нибудь о причине прилипания сварочного стержня к металлу?

Вкратце расскажем, почему…

Пруток для дуговой сварки прилипает к основному металлу из-за низких значений силы тока (низкий ток). Хотя это может быть ГЛАВНОЙ причиной, другие включают проблемы с флюсом, использование сварочных аппаратов с низким OCV или неправильную технику сварки. Точно так же важно использовать электрод подходящего размера для различных сварочных задач. Практика — это «ключ» к тому, чтобы этого больше не происходило.

Многие люди думают, что дуговая сварка экранированного металла (SMAW) или сварка «палкой» получила свое название из-за того, что форма электрода похожа на стержень.Но это называется «сварка стержнем », поскольку многие новички приклеивают сварочный стержень к основному металлу, как и ученики. Иногда это делают даже профессионалы. Так что, если вы думаете, что вы одиноки, не волнуйтесь, это не так!

В этой статье я подробно расскажу о правильных методах сварки, чтобы электрод не прилипал к металлу.

Итак, перейдем к делу.

Как зажигать дугу: простой способ

Сварка палкой считается самым популярным и простым способом соединения двух металлических деталей.Если вы новичок в сварке, нет ничего более раздражающего в этом мире, чем попытки оторвать стержень от металла после того, как прикрепили к нему. Поэтому научиться правильно зажигать дугу крайне важно, чтобы сэкономить время и избежать потерь материала.

Теперь есть два метода зажигания дуги.

- Метод старта с нуля (самый простой способ для новичков)

- Метод нарезания резьбы (высокая вероятность прилипания к металлу).

Для быстрого начала я рекомендую попрактиковаться в технике старта с нуля (также известной как метод перетаскивания), которая похожа на зажигание спички.Ниже приведены шаги, чтобы практиковать это для себя.

Чтобы поразить дугу в первый раз,

- Решите, в каком направлении вам нужно двигаться, и выберите начальную точку.

- Удерживайте стержень (около 1 см) выше на расстоянии дюйма от начальной точки, наклонив в направлении, в котором будет происходить сварка.

- Осторожно потрите конец стержня по основному металлу. Не тыкай!

- Как только вы увидите дугу, быстро вернитесь в исходное положение и подождите, пока лужа не начнет сварку вдоль стыка.

Освоение этого требует времени. Главное, что нужно помнить, — это попытаться сбалансировать скорость движения, угол и длину дуги после зажигания дуги. Точно так же, если вы потянете стержень слишком далеко, вы потеряете дугу.

Если вам не удалось зажечь дугу после нескольких попыток, это приведет к накоплению материала на кончике электрода. Разумно просто заменить его новым электродом и продолжить практику. Вы можете повторно использовать предыдущий стержень, потерев его кончиком о шероховатую поверхность после охлаждения.

Почему сварочный стержень прилипает к основному металлу?

Всегда неприятно, когда вы пытаетесь сделать идеальный сварной шов, но он просто испорчен брызгами вокруг из-за прилипания стержня к металлу. Что ж, вот 6 причин, почему именно это происходит.

1. Настройки низкого тока

Как я упоминал ранее, сварочный стержень прилипает к металлу в основном из-за низкого значения приложенного тока. Это означает, что силы тока достаточно, чтобы расплавить кончик электрода, но недостаточно для зажигания дуги.

2. Низкое напряжение холостого хода

Зажигать дугу становится довольно сложно, если OCV (напряжение холостого хода) вашей машины слишком низкое. При низком OCV дуга продолжает исчезать, и вы, скорее всего, заедете электродом, пытаясь снова зажечь дугу. Более низкое значение OCV может возникнуть из-за соединения с высоким сопротивлением между землей и заготовкой.

3. Плохое качество флюса

Плохое покрытие флюсом также может привести к проблемам прилипания. Имейте в виду, что температура плавления флюса всегда ниже, чем у основного металла.Это означает, что еще до того, как основной металл начнет плавиться, флюс уже находится в жидком состоянии. Если у вас плохое флюсовое покрытие, оно может упасть со стержня и образовать комок расплава, который приведет к прилипанию сварочного стержня к основному металлу.

4. Более короткая длина дуги

Длина дуги — это не что иное, как расстояние между кончиком электрода и поверхностью основного металла. Другими словами, это просто длина электрической дуги. Если поднести электрод слишком близко к основному металлу, он приклеится к основному металлу.Точно так же, если вы отодвинете электрод слишком далеко, ваша дуга погаснет. Таким образом, чрезвычайно важно поддерживать определенную оптимальную длину дуги.

5. Загрязненная металлическая поверхность

Если поверхность основного металла слишком ржавая, зажигание дуги затрудняется. Даже если вам удастся поддерживать дугу, сварочный электрод будет периодически прилипать к основному металлу. Мы можем объяснить это законом Ома, согласно которому

Напряжение (В) = Ток (А) X Сопротивление (Ом)

Другими словами, поскольку напряжение является постоянным, увеличение сопротивления вызовет пропорциональное уменьшение Текущий.Ржавая поверхность увеличивает сопротивление нашей цепи и, следовательно, уменьшает протекающий ток. И, как я уже говорил вам ранее, более низкая сила тока — это основная причина проблем с прилипанием электродов.

6. Неправильный выбор электрода

Сварочные стержни бывают разных типов, каждый со своими областями применения и преимуществами. Некоторые стержни работают только на постоянном токе, а другие могут работать как на переменном, так и на постоянном токе.

Выбор толстого стержня для сварки тонких листов также может вызвать проблемы с прилипанием электрода.Допустим, вы используете стержень E6013 5/64 дюйма при правильном значении силы тока, но при этом присадочный стержень продолжает прилипать к основному металлу. Одним из способов решения этой проблемы может быть переход на более тонкий стержень E6013 1/16 дюйма.

Как новичок, вы много раз сталкиваетесь с проблемами прилипания сварочного стержня, и это должно вас сильно расстраивать.

Что делать, если сварочный стержень прилипает к металлу?

Не нужно паниковать, если сварочный стержень прилипает к металлу. С кем не бывает.Просто дайте ему хороший рывок, чтобы высвободить его. Не получится, если электрод плотно приклеен к металлу. В этом случае необходимо немедленно выключить сварочный аппарат и отломать стержень от металла. Много раз, когда вы дергаете за стержень, флюс на кончике стержня падает с него.

Теперь, если вы используете этот стержень с голым металлическим наконечником во второй раз, скорее всего, вы снова его воткнете. Чтобы предотвратить это, обрежьте стержень до точки, где отпадет флюс, с помощью пары плоскогубцев, и вы можете снова приступить к работе.

Пришло время изучить несколько полезных советов по сварке штангой, которые помогут предотвратить прилипание сварочного стержня.

Просто оставайся на борту.

Советы, как избежать прилипания сварочного стержня к металлу

Мы обсудили причины, по которым это происходит постоянно. Теперь поговорим о том, как этого не допустить.

1. Выберите правильные текущие настройки.

Убедитесь, что вы используете правильное значение силы тока. Электродные стержни разных типов предназначены для работы при разных значениях силы тока.Например, 6010, 6011, 6012 и 6013 могут работать при низком значении тока. С другой стороны, стержням типа 7018 и 7024 требуется высокое значение силы тока для зажигания дуги.

Следующая диаграмма силы тока при сварке электродом подробно показывает оптимальный диапазон постоянного тока для электродов различных типов и толщин.

Электродная сварка на постоянном токе Диаграмма силы тока для различных электродных стержней

Как вы можете видеть, значение силы тока также зависит от толщины стержня. Если электрод толстый, для его плавления требуется более высокий ток.Поэтому идеальные настройки силы тока должны определяться типом электрода и характером сварного шва.

Иногда, когда сопротивление вашей цепи немного высокое, вы можете увеличить ток немного выше допустимого диапазона, чтобы убедиться, что стержень не прилипает к металлу. Также помните, что когда кончик электрода светится, это означает, что приложенный ток слишком велик. Поэтому постарайтесь сослаться на диапазон ампер производителя для удилища, которое вы используете.

Я хотел бы поделиться отличным инструментом, который я недавно видел на веб-сайте millers.Он называется Калькулятор для ручной сварки . Когда вы предоставите материал и тип стержня, он автоматически предоставит вам правильные параметры для использования.

2. Поддерживайте чистоту электрода и поверхности при использовании стержня правильного размера.

Перед началом работы убедитесь, что электроды не повреждены и не заржавели. Попробуйте пальцами стереть флюс со стержня. Если флюс легко падает на стержень, качество плохое и электрод будет более липким. Избегайте использования этих стержней низкого качества.

Поскольку стержни большего диаметра дают наибольшую скорость наплавки, если сварной шов должен иметь хорошую консистенцию, используйте стержни большего размера. Точно так же вы должны решить, какой размер электрода вам нужно использовать, исходя из характера сварного шва.

Также не забудьте удалить с поверхности металла ржавчину, влагу, масло или любые загрязнения перед сваркой. Хотя сварка палкой в таких ситуациях более щадящая, она убережет вас от неожиданных неприятностей.

3. Старайтесь поддерживать хорошее заземление.

Плохое соединение основного металла с землей может вызвать увеличение общего сопротивления вашей цепи.Высокое сопротивление приведет к низкому напряжению холостого хода, что затруднит зажигание дуги. Убедитесь, что у вас есть надежное заземление. Ищите трещины в заземляющем проводе. Если клеммные соединения стали слишком ржавыми, отрежьте провод с обоих концов и сделайте новые соединения.

Важно помнить, что вы также должны убедиться, что все провода для сварки штангой подключены правильно, в зависимости от области применения, для которой вы их используете. Вы можете узнать больше об этом в этой статье, которую я написал.

4. Соблюдайте правильную технику зажигания дуги.

Проблемы с прилипанием электродов возникают чаще при зажигании дуги. Чтобы научиться правильно зажигать дугу, требуются недели или месяцы практики. Два наиболее часто используемых метода зажигания дуги называются методом перетаскивания (также называемым методом зажигания) и методом постукивания, которые мы обсуждали ранее.

5. Используйте соответствующую длину дуги.

После того, как вам удастся поддерживать стабильную дугу, постарайтесь поддерживать соответствующее расстояние между концом стержня и основным металлом.Старайтесь держаться на небольшом расстоянии, но не касайтесь металла. Кроме того, не увеличивайте длину дуги слишком сильно, так как это приведет к разбрызгиванию металла по всему месту.

Общее практическое правило — никогда не превышать длину дуги, превышающую диаметр металлического сердечника электрода.

6. Держите угол и скорость движения на соответствующем уровне.

Я уверен, что вы уже знаете основные положения при сварке. Вам нужно будет убедиться, что вы находитесь в удобном положении, чтобы сохранить однородность сварного шва до последнего момента.

Например: если вы держите жало (держатель сварочного стержня) в правой руке, опустите левый локоть на верстак и воспользуйтесь этим, чтобы стабилизировать электрод. Таким образом, вы можете без проблем поддерживать скорость движения и угол на одном уровне.

Если вы увеличите скорость движения, это уменьшит проникновение, а если вы снизите скорость, это обеспечит неглубокие глубокие проникновения. Поэтому старайтесь соблюдать баланс между ними для получения качественной отделки шва.

7.Выберите подходящий электрод.

Толстые электроды трудно удержать, и они с большей вероятностью прилипнут. Если вы новичок, я бы посоветовал начать с тонкого сварочного стержня 6013, поскольку с ним довольно легко обращаться. По мере накопления опыта вы можете продвигаться к E7018 и E7024.

8. Храните сварочные стержни в сухом месте.

Если вы используете только E6013 или E6011, вам не нужно сильно беспокоиться об их хранении. Любой электрод с названием, состоящим из двух последних цифр 10,11,12 или 13 (например, E6013, E6012 и т. Д.) можно хранить в сухом футляре при комнатной температуре. Но в случае со стержнями E7018 или E7024 вам следует проявить особую осторожность, чтобы сохранить их качество. Храните их в сухих духовках, где вы можете поддерживать температуру 200-400 градусов по Фаренгейту.

Подводя итоги

Как я уже упоминал выше, наиболее частой причиной проблем с прилипанием сварочного стержня является низкая сила тока. Следование вышеупомянутым простым методам очень поможет вам в сварке.

Но имейте в виду, что практика — это то, что делает сварной шов идеальным.Так что, ребята, ПРАКТИКА! УПРАЖНЯТЬСЯ! и ПРАКТИКА!

ПОЧЕМУ МОЯ УТОЧКА ЗАКЛЮЧАЕТСЯ И КАК ЭТО ИЗБЕЖАТЬ —

Когда вы только начинаете, это одна из тех вещей, которые неизбежны. Но не беспокойтесь об этом, это случается с лучшими из нас. Существует множество причин, по которым ваш сварочный стержень может прилипать к металлу, но шансы на это значительно снижаются, если вы помните о нескольких вещах. Помню, когда начал сварку. Я сталкивался с этой конкретной ситуацией много раз, и обычно ее можно было избежать, если бы я был более осторожен.

Давайте посмотрим, что можно и что нельзя делать, и как избежать этой ситуации.

Среди всех причин, по которым сварочный стержень прилипает к металлу, наиболее распространенной является низкая сила тока. Другие причины включают проблемы с флюсом, и во многих случаях это может быть связано с простым использованием неправильной техники сварки или размера электрода .

Интересным фактом, связанным с этой проблемой, является происхождение названия «сварка палкой» . Я не уверен в этом как факт, но многие люди считают, что происхождение дуговой сварки экранированного металла, также известной как SMAW или сварка стержнем , происходит от того факта, что многие новички в конечном итоге приклеивают электрод к основному металлу .

ПОЧЕМУ МОЙ СВАРОЧНЫЙ ПРУТ ДЕРЖАЕТ ПРИКЛИЧИВАТЬСЯ

Я почти уверен, что вам знакомо неприятное чувство, когда вы пытаетесь сделать идеальный сварной шов, но портите его из-за прилипания стержня к металлу.

Давайте рассмотрим несколько причин, по которым это должно происходить.

Низкие настройки

Одной из наиболее частых причин, по которой стержни прилипают к металлу, является низкая сила тока или используется текущее значение . Это означает, что тока достаточно для того, чтобы наконечник электрода мог расплавиться, но его недостаточно для правильного зажигания дуги .Если протекания тока недостаточно, стержень не растворится должным образом и, следовательно, будет прилипать к основному металлу.

Нестабильный ток

Другая причина — низкое или нестабильное напряжение холостого хода . Если ток нестабилен, шансы налипания электрода на металл возрастают в геометрической прогрессии. Что происходит, так это то, что если ваше OCV (напряжение холостого хода) нестабильно или слишком низко, может стать очень трудно зажечь правильную дугу. Когда он низкий, дуга может продолжать исчезать, и при повторной попытке зажечь дугу электрод, скорее всего, прилипнет.

Одной из причин низкого OCV может быть высокое сопротивление между землей и заготовкой . Итак, убедитесь, что это не одна из проблем.

Для дополнительного чтения: может ли сварщик шокировать вас во время сварки?

Слишком короткая дуга

Эта новая причина — одна из самых распространенных новичков , поскольку она также является одним из наиболее важных факторов, когда дело доходит до сварки. и это длина дуги .Для людей, которые не знают, что именно это означает, длина дуги — это, по сути, расстояние от электрода до основного металла. Другими словами, это длина электрической дуги.

Есть два сценария, первый, когда вы отводите электрод слишком далеко от основного металла, и в этом случае дуга исчезнет. Во-вторых, если вы поднесете стержень слишком близко к основному металлу, в этом случае стержень будет прилипать к основному металлу . Вот почему очень важно поддерживать правильную длину дуги.

Грязные поверхности

Помните, я говорил о повышенном сопротивлении? Что ж, грязь вашего основного металла также может быть причиной этого увеличения. Если ваше напряжение остается постоянным, то ток может варьироваться в зависимости от сопротивления, и наличие ржавчины или пыли на металле может увеличить сопротивление e. При таком увеличении зажигание дуги может стать трудным, и даже если вы это сделаете, стержень может продолжать прилипать к металлу.

Использование неправильного электрода

Говорили ли вам, что важно тщательно выбирать электрод? Одна из причин этого совета — проблемы с заеданием удочки.Даже если вы используете правильный ток и напряжение и ваш основной металл чистый, ваш стержень может продолжать прилипать. Это может сильно расстраивать, когда что-то идет не так, а вы не знаете почему. Неправильный выбор электрода может быть одной из проблем.

Некоторые удилища работают только с постоянным током, а некоторые работают как с постоянным, так и с переменным током, Я уверен, что вы об этом знаете. Но если вы используете толстый стержень на тонких металлических листах, стержни могут продолжать прилипать из-за серьезных проблем. Например, если вы используете 5/64 ”6013, и он продолжает зависать, попробуйте переключиться на 1/16”, это может решить проблему.Разобраться в этой проблеме может быть непросто, если вы только начинаете заниматься сваркой.

Большинство читателей должны прийти к этой статье, потому что этот инцидент уже произошел с вами или вы беспокоитесь, что это может случиться с вами. Вам не нужно сильно об этом беспокоиться. У многих профессиональных сварщиков электроды тоже прилипают к металлу. . Обычно это легко исправить и не должно вызывать больших проблем.

Первое, что вы должны попытаться сделать, это хорошенько дернуть его, что-нибудь настолько простое, как это могло бы освободить его.Но, с другой стороны, ваш электрод может плотно приклеиться к металлу. Если это произойдет, у вас есть два варианта:

- Выключите сварочный аппарат, прежде чем пытаться его удалить . На этом этапе единственное, что вы можете сделать, — это отломать стержень от металла. Кончик электрода, на который нанесен флюс, может отвалиться, но вам не нужно слишком об этом беспокоиться.

- Как можно быстрее снимите сварочный стержень с электрода, выключите сварочный аппарат и отломите стержень от металла.

Одна вещь, которую следует помнить об этом стержне, — не использовать его снова непосредственно на металле . Если флюс отпал, то голый металл стержня, скорее всего, снова прилипнет к основному металлу. В этом случае вам следует попытаться отрезать стержень до точки, где отпадет флюс.

КАК ПРЕКРАТИТЬ СВАРОЧНУЮ ПРУТКУ ОТ НАКЛЕИВАНИЯ

Многие из этих советов и уловок в основном относятся к проблемам, из-за которых прут в первую очередь застревает на металле.Недостаточно знать, в чем проблема, если вы не знаете, что делать после того, как обнаружите ее. Я надеюсь, что эта часть поможет вам в диагностике и лечении проблемы.

Выберите правильные настройки

Первой проблемой, о которой вы должны позаботиться, является выбор правильных настроек силы тока . Не забывайте, что разные электроды, которые вы используете, потребуют разных настроек силы тока, вам следует тщательно изучить это, прежде чем начинать сварку. Обычно для 6010, 6011, 6012, 6013 требуется меньшее значение силы тока по сравнению с 7018 и 7014.

Существует множество диаграмм значений силы тока , которые могут дать вам достаточно приличное представление о том, какую силу тока использовать с каким электродом.

Или вы можете воспользоваться моим калькулятором настроек здесь.

Выберите стержень подходящего размера

Еще одна вещь, о которой следует помнить, — это изменение требований к силе тока в зависимости от толщины стержней. Чем толще стержень, тем больший ток требуется для его плавления. Также обратите внимание на сопротивление цепи в целом, вам может потребоваться немного увеличить ток, если общее сопротивление слишком велико.Кстати, , если кончик стержня начинает светиться, это хороший показатель того, что ток слишком велик. . Всегда старайтесь руководствоваться рекомендациями производителя.

Проверьте состояние стержней.

Другая рекомендация, которую я могу дать, — убедиться, что ваши электроды в хорошем состоянии. Под этим я подразумеваю две вещи, , что сам электрод хорошего качества . Другой — убедиться, что ваш электрод не поврежден и не заржавел . Вы можете проверить состояние своего электрода, попытавшись стереть флюс пальцами, если они упадут или сломаются, это хороший знак для замены стержня.Эти некачественные стержни с большей вероятностью прилипнут к стержням , а также с ними может быть опасно работать.

Убедитесь, что ваши стержни не покрыты пылью, ржавчиной, влагой, маслом или другими загрязнениями. .

Проверьте заземление

Следующий пункт, который многие люди, в том числе ветераны, часто упускают из виду. Это необходимо для обеспечения хорошего заземления . Даже если вы думаете, что ваше заземление идеальное, на одном из проводов могут появиться трещины, которых вы не заметили.Если на клеммном соединении образовалась ржавчина, попробуйте отрезать провода и сделать новые соединения. Если заземление неисправно, это может быть опасно как для вас, так и для увеличивает общее сопротивление цепи, увеличивая требуемую силу тока .

Попрактикуйтесь в зажигании дуги

Не забудьте также попрактиковаться в зажигании дуги. Многим людям требуются недели и месяцы, чтобы практиковать и совершенствовать эту технику. Обычно существует два способа нанесения дуги: метод перетаскивания и метод касания.

Возвращаясь к длине дуги, этот метод сопровождает зажигание дуги. Чтобы их отточить, потребуется много практики — это наиболее частая причина прилипания стержней к металлу. Одно хорошее правило — никогда не превышать длину дуги, превышающую диаметр металлического сердечника стержня.

Кроме того, старайтесь поддерживать постоянную скорость перемещения и угол, слишком большое отклонение не только приводит к плохому качеству сварного шва. это также может привести к прилипанию электрода к металлу. А как только ваш электрод застревает, может быть трудно восстановить течение сварного шва.

НЕКОТОРЫЕ СОВЕТЫ ПО ЗАЖИГАНИЮ ДУГИ