Шлиф станок по дереву своими руками: виды конструкций, работа с самодельным комбинированным станком

alexxlab

alexxlab- 0

виды конструкций, работа с самодельным комбинированным станком

Все материалы в любом производстве, помимо изготовления, требуют ещё дополнительной и финишной обработки. Яркими примерами таких обработок можно назвать шлифовку и полировку изделия. Эти два вида механического воздействия на поверхность детали, доводят её внешний вид до совершенства. Однако всем известно, чтобы выполнить эти операции руками, уйдёт много времени и сил, да и равномерность обработки может обеспечить разве что очень опытный мастер. Для облегчения такого рода работ, человек придумал себе в помощь различные приспособления и механизмы. О некоторых из них и пойдет речь дальше.

Общее назначение и виды станков

Станок предназначается для окончательной обработки деталей и заготовок из разных материалов путём воздействия на них поверхностью с абразивным или алмазным напылением. Станок, его составляющие механизмы и приспособления позволяют соблюдать точность размера и форму, а также обеспечивают создание идеальной поверхности детали или заготовки.

С помощью станка можно обработать плоские детали, поверхности снаружи и внутри, детали различной геометрической формы, шлифовать или полировать резьбу и зубья зубчатых колёс. По своим характеристикам шлифовальные станки делятся на:

- Круглошлифовальные.

- Внутришлифовальные.

- Бесцентрово-шлифовальные.

- Плоскошлифовальные.

- Специальные станки (для шлифовки резьб, зубчатых колес).

Процесс шлифования

Шлифованием называется процесс снятия верхнего слоя с поверхности обрабатываемой детали с помощью применения абразивов или алмазной крошки. Они собраны в общую массу на рабочей поверхности и скреплены связующим составом. Они образуют в итоге шлифовальный круг или ленту.

Во время работы абразивной поверхности придаётся круговое движение при помощи электрического двигателя. При соприкосновении поверхности заготовки с абразивом и происходит процесс обработки. Есть расхожее мнение, что шлифование абразивами — это обработка трением. Однако, это неверно.

Есть расхожее мнение, что шлифование абразивами — это обработка трением. Однако, это неверно.

Каждая абразивная частица имеет острые грани, при касании с материалом (металл, пластик, дерево, камень) работает, как режущий инструмент и снимает стружку, как скажем фреза или сверло. Если учитывать немалую скорость вращения шлифовальных кругов, а также возникновение стружки, как продукта шлифования, необходимо учитывать и возможность травмирования этой самой стружкой.

Меры безопасности во время работы

При работе на станке требуется соблюдать следующие правила техники безопасности:

- Для защиты органов зрения все работы у станка выполнять в защитных очках или маске.

- Проверять перед началом работы абразивные круги на предмет трещин и повреждений.

- Количество оборотов двигателя не больше установленных производителем.

- Изменять положение детали и удерживающих её приспособлений в процессе работы — запрещено.

- Шлифовальные круги на всех станках должны быть оборудованы соответствующей защитой.

- На верстачных шлифовальных станках стол подачи заготовки закреплять на 1,5−3 мм от круга.

Необходимость на производстве и в быту

Сегодня в производственных цехах шлифовальные станки используются постоянно. В зависимости от масштабов производства может быть установлен как один станок, так и все его разновидности по сложности и габаритам.

Однако и в быту этому оборудованию всегда есть применение. У одних — в гараже имеется верстачный наждачный станок для обработки металла. У других — в мастерской установлены несколько разных по конструкции шлифовальных машин по дереву. У третьих — во владении стоит универсальный, комбинированный станок. Есть электроинструменты для ручной шлифовки: барабанного типа, лентошлифовального, ленточнопильного, маленькие машинки или большие станки. И все они востребованы.

На рынке представлен довольно широкий ряд всевозможного подобного оборудования от многих производителей. И цены на них достаточно приемлемы. Но это — машины общего назначения. А если человек занимается собственным делом, или у него есть хобби, то нужен станок особой специализации. Здесь цена уже вырастает в несколько раз.

И цены на них достаточно приемлемы. Но это — машины общего назначения. А если человек занимается собственным делом, или у него есть хобби, то нужен станок особой специализации. Здесь цена уже вырастает в несколько раз.

По этой причине или исходя из собственных желаний многие умельцы изготавливают самоделки. В основном для обработки дерева, пластика и металла, реже для резки и шлифовки камня. И, в общем, это правильно. Ведь даже простую заточку кухонных ножей проще и быстрее сделать на станке, чем вручную используя оселок. Благо к созданию своими руками самодельного станка для дерева располагает и его совсем нехитрая конструкция.

Изготовление шлифстанка своими руками

Шлифовальный станок своими руками для дерева собрать совсем несложно. В народе его ещё называют просто — наждак.

Основным составляющим элементом является двигатель. Наверняка у многих в хозяйстве найдется старая стиральная машина. Её мотор для этой цели вполне подойдёт. Если нет, новый движок на рынке обойдётся довольно дорого, а вот на любой барахолке можно отыскать б/у в рабочем состоянии. Электродвигатель должен быть сильным от 750 Вт до 2 кВт, не скоростным от 1500 до 3000 об/мин, если трёхфазный, то всегда можно адаптировать под 220 В. Также понадобятся толстая фанера, саморезы, клей ПВА, ну и инструмент, конечно.

Электродвигатель должен быть сильным от 750 Вт до 2 кВт, не скоростным от 1500 до 3000 об/мин, если трёхфазный, то всегда можно адаптировать под 220 В. Также понадобятся толстая фанера, саморезы, клей ПВА, ну и инструмент, конечно.

Задача простая: сделать жёсткий диск, на который наклеится наждачная бумага. Для этого вычерчиваем на фанере круг диаметром 150−170 мм, если фанера достаточной толщины, чтобы скрыть зажимную гайку, достаточно одной заготовки. Если нет, склеиваем две одинаковых заготовки клеем ПВА. Зажимная гайка шпинделя двигателя должна быть утоплена в диск заподлицо с его рабочей плоскостью.

Из той же фанеры 15−24 мм нужно изготовить несколько деталей:

- Станину, к которой будет крепиться двигатель.

- Стол подачи с направляющими для изменения угла наклона.

- Конструкцию дисковой защиты.

- Основание для крепления всего станка к верстаку.

Защиту для диска можно сделать в виде арки с прямыми углами или усечёнными. Она, как и стол подачи, крепится к станине. Из дополнительных приспособлений можно установить на столе подачи упор-транспортир, который позволит подавать заготовку под фиксированным, горизонтальным углом.

Отдавая дань эстетике, желательно каждую деталь перед сборкой отшлифовать. Но это по желанию, а вот со столом подачи это необходимо сделать тщательно. Гладкая поверхность обеспечит равномерное и непрерывное движение детали вдоль рабочей поверхности диска.

Плоскошлифовальный станок

Назначение этого станка открывается в самом его названии — плоскошлифовальный, то есть для шлифовки плоских поверхностей деталей и заготовок. Он может быть дисковым, барабанным (по типу рейсмуса) или ленточным. При этом его рабочая поверхность может располагаться вертикально, горизонтально или регулироваться.

Он может быть дисковым, барабанным (по типу рейсмуса) или ленточным. При этом его рабочая поверхность может располагаться вертикально, горизонтально или регулироваться.

Отдельные конструкции станков делают полностью регулируемыми. Но это индивидуально. Самодельные машины каждый делает под себя, чтобы удобнее было работать. Конструкции с полной регулировкой изготовить сложнее. У них регулируется прижим барабана или ленты, то есть, другими словами, существует возможность фиксированного передвижения рабочей поверхности по вертикальной оси. И подручник имеет механизм движения в двух направлениях, как каретка держателя резцов на токарном станке.

По словесному описанию трудно представить себе, как это выглядит. И тем более трудно понять, как оно работает. Но сегодня у нас есть интернет. Там можно найти ролики, где бывалые мастера делятся своим опытом, подробно объясняют и показывают, как изготовить подобное оборудование. Предоставляются подробные чертежи и схемы с точными размерами и указаниями, какой материал использовать для сборки. В общем, если есть затруднения с самостоятельным конструированием, то всегда можно просто изготовить чью-нибудь копию.

Предоставляются подробные чертежи и схемы с точными размерами и указаниями, какой материал использовать для сборки. В общем, если есть затруднения с самостоятельным конструированием, то всегда можно просто изготовить чью-нибудь копию.

Ленточный шлифовальный станок

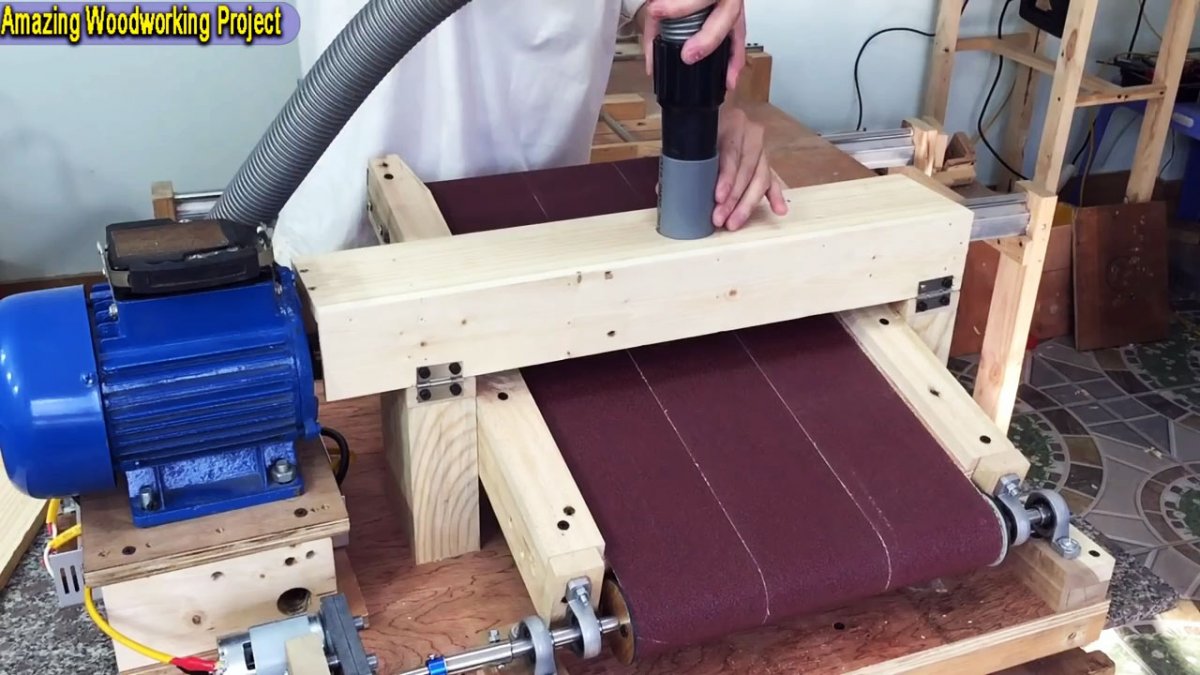

Этот станок придумали для обработки длинных деталей. Абразивная лента имеет в своей основе прочную матерчатую ткань, скреплённую в кольцо. Размеры существуют разные. Приводится в движение всё тем же электродвигателем с аналогичными характеристиками. Но некоторые умельцы заменяют двигатель дрелью. Хорошая дрель — универсальный по многим параметрам инструмент. Однако такая замена больше актуальна для небольшого размера настольных станков, как правило, такими пользуются моделисты.

Как собирается ленточная шлифмашина своими руками? Лента натягивается между двумя валами или барабанными роликами. Один из которых — ведущий (он крепится на шпиндель двигателя), а второй — ведомый (он обеспечивает натяжение шлифовальной ленты). Чтобы лента не соскакивала с барабанов, к их торцам крепятся шайбы-стопоры. Получается нечто вроде текстильной катушки. При незначительных перекосах износ ленты происходит быстрее, чем разрушаются края ленты, трущиеся о стопорные шайбы. Так что эта идея вполне жизнеспособна и себя оправдывает.

Чтобы лента не соскакивала с барабанов, к их торцам крепятся шайбы-стопоры. Получается нечто вроде текстильной катушки. При незначительных перекосах износ ленты происходит быстрее, чем разрушаются края ленты, трущиеся о стопорные шайбы. Так что эта идея вполне жизнеспособна и себя оправдывает.

Также между барабанами с тыльной стороны ленты устанавливается экран-опора, который обеспечивает плотный прижим всей плоскости заготовки к поверхности ленты. Чтобы снизить силу трения, экран тщательно шлифуется. Изготовить его можно как из лёгкого металла, так и из твердых пород дерева.

Ведущий валик необходимо обрезинить или изготовить из жёсткой резины. Это обеспечит невозможность проскальзывания ленты по поверхности валика. Всю конструкцию при необходимости можно располагать по-разному: вертикально, горизонтально или под углом. К общей станине, как и на всех подобных станках, крепится подручник жёсткий, под углом 90 градусов, либо регулируемый. Расстояние между лентой и краем подручного стола не должно быть больше 3 мм. Ввиду того что разрыв ленты не способен нанести значимые телесные повреждения, защиту делают лишь для удаления продуктов шлифования.

Расстояние между лентой и краем подручного стола не должно быть больше 3 мм. Ввиду того что разрыв ленты не способен нанести значимые телесные повреждения, защиту делают лишь для удаления продуктов шлифования.

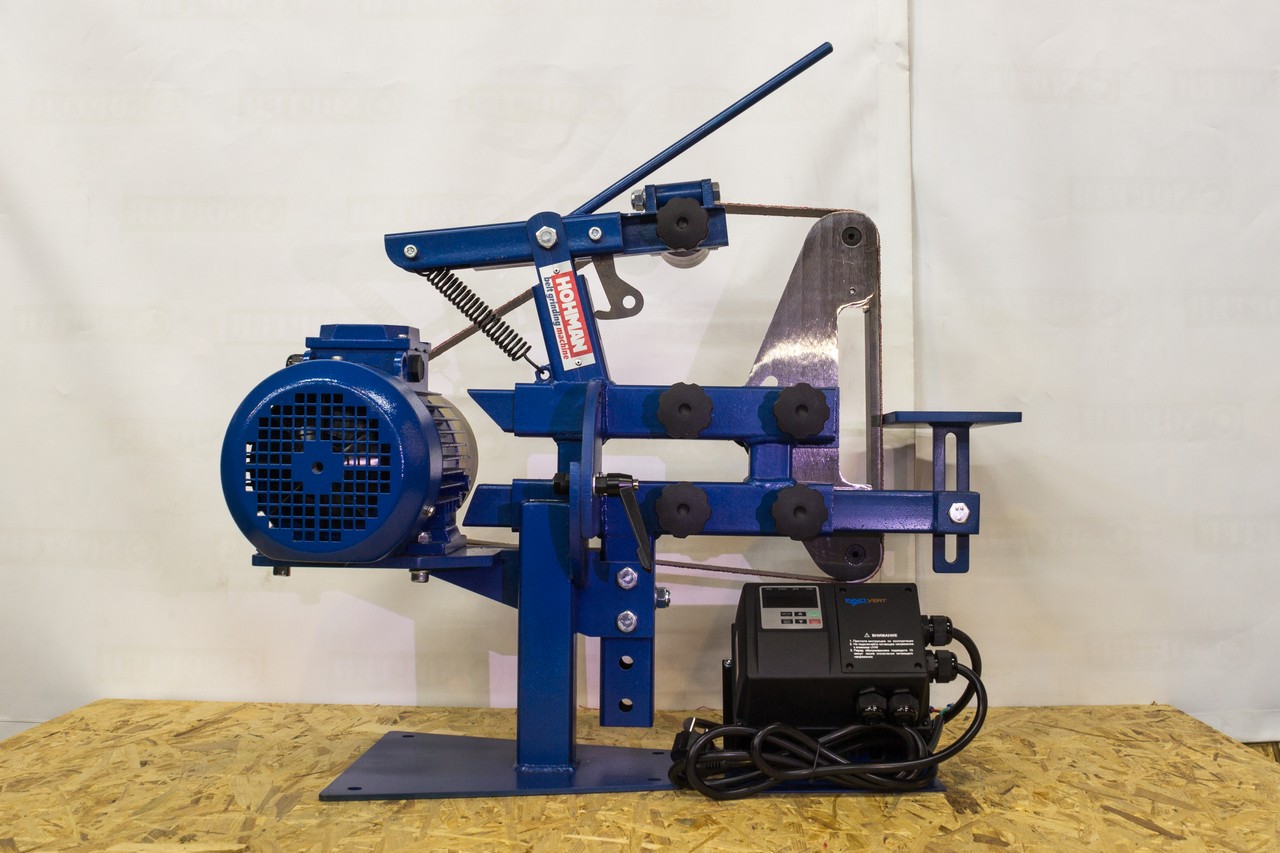

Самодельный гриндер

Гриндер — это высокоскоростная лентошлифовальная машина или универсальный станок. Рабочие поверхности — диск и лента. Двигатель используется такой же, как и на всех станках. А высокая скорость достигается при использовании шкивов разного диаметра. Шкив большого диаметра монтируется на шпиндель двигателя и является ведущим. Малый шкив — натяжной.

На универсальном станке на шпиндель крепится ещё и диск. Можно установить и дополнительный передающий ролик, опорные крепления которого будут подпружинены. Делается это для быстрой смены абразивной ленты.

От остальных шлифовальных машин гриндер отличается скоростью обработки и универсальностью. Используя сменные ленты для разных материалов, можно быстро обрабатывать поверхности даже высоколегированной стали.

Изготовление шлифовального станка по дереву своими руками

В процессе работы с изделиями из дерева наступает момент, когда нужно сделать поверхность идеально гладкой и убрать некоторые дефекты. Для этого используются специальные шлифовальные станки. В целях непрофессионального использования можно сделать шлифовальный станок своими руками. Инструмент для дерева такого плана может иметь разноплановые конструкции, которые можно сформировать самостоятельно. При этом каждая конструкция предполагает работу с определенными видами (длина, плотность, форма) деревянных деталей.

Конструктивные особенности и принцип работы станка

Устройство шлифовального станка по дереву не отличается сложностью, так как основная задача любой модели заключается в том, чтобы обработать тот или иной вид деревянной детали, формируя нужные параметры поверхности для финишной отделки. Благодаря обработке шлифовальной машинкой поверхность древесины становится идеально гладкой, и дополнительно калибруются параметры заготовки.

Благодаря обработке шлифовальной машинкой поверхность древесины становится идеально гладкой, и дополнительно калибруются параметры заготовки.

На производствах используют устройство такого типа, которое оснащено диском, лентой, станиной (для обработки под наклоном). У самодельных приспособлений функционал не такой широкий, но этого обычно достаточно для обработки деталей из дерева. Есть несколько вариантов относительно того, как устроены шлифовальные самодельные деревообрабатывающие станки.

Обычно самодельные шлифовальные станки изготовляют посредством использования подручных приспособлений. Но в любом случае нужна либо ось для крепления шлифовального круга, либо 2 вала, между которыми будет натягиваться шлифовальная лента. Чтобы привести в движение основу со шлифовальным элементом, нужно дополнительно подготовить мотор мощность не более 1 кВт.

Шлифовальный станок для дерева, сделанный своими руками, имеет следующий принцип работы – за счет использования ленты с разным абразивным напылением происходит нужная обработка поверхности. Если используется ленточный абразивный элемент, то его фиксация производится методом натягивания между двумя барабанами. Для закрепления круглого абразива требуется жесткая основа.

Если используется ленточный абразивный элемент, то его фиксация производится методом натягивания между двумя барабанами. Для закрепления круглого абразива требуется жесткая основа.

Виды шлифовальных станков

При плотной работе с деревянными деталями и предметами, мастеру нужно знать, какие бывают шлифовальные станки по дереву, чтобы подбирать наиболее оптимальный вариант устройства для себя.

По принципу устройства виды шлифовальных станков по дереву делятся на 3 типа: ленточный (гриндер), дисковый, барабанный.

- Ленточный станок считается самым распространенным. Лента с абразивным покрытием крепится на двух валах, которые приводит в действие асинхронный мотор. При этом шлифовальный элемент может располагаться в горизонтальном или вертикальном положении. В процессе работы лента не провисает, а обрабатывает древесину без возникновения большой силы трения. Такая конструкция может использоваться при обработке деталей с большой длиной.

- Дисковой агрегат, или как его называют еще тарельчатый шлифовальный станок, обустроен осью, к которой крепится абразивный круг.

В процессе работы диск начинает вращаться вокруг своей оси. В процессе работы можно регулировать скорость работы круга с абразивным покрытием без уменьшения оборотов самой оси.

В процессе работы диск начинает вращаться вокруг своей оси. В процессе работы можно регулировать скорость работы круга с абразивным покрытием без уменьшения оборотов самой оси. - Барабанный станок устроен таким образом, что абразивные ленты в виде спирали наматываются на рядом стоящие валики. В свою очередь эти элементы отдалены на определенное расстояние от ровной поверхности (столешницы). Посредством регулировки данного расстояния можно производить калибровку деревянных деталей.

Есть и другие типы переносных шлифовальных станков. Часто дрели и шуруповерты оснащаются специальными насадками с абразивным напылением.

Устройство и принцип работы в каждом варианте отличается друг от друга. При этом и древесина будет обрабатываться по-разному.

Проще всего создать тарельчатый шлифовальный станок. Но точильно-шлифовальный станок, сделанный своими руками, где в основе лежит ленточная конструкция, будет намного функциональней и востребованный в домашней мастерской, чем любой другой.

Пошаговая инструкция по изготовлению

Изначально нужно подготовить чертеж шлифовального станка по дереву своими руками. Без базового эскиза создать полноценно функциональный станок не получится. Чертеж должен быть точным – должны быть указаны все параметры и размеры. Пример такого чертежа:

Предварительно стоит рассчитать мощность мотора, которой будет достаточно для работы. Сделать это можно, используя такую формулу:

P=q×S×(K+k)×U:1000×n

Расшифровка обозначений, которые использованы в данной формуле:

q — давление площади детали из дерева на плоскость полотна (N на каждый квадратный сантиметр).

S — участок детали, которая взаимодействует с абразивом, измеряемая в см².

K — показатель рабочей части абразива относительно детали. Здесь учитывается плотность древесных волокон и зернистость абразива. Показатели могут колебаться в пределах 0,2-0,6.

k — коэффициент трения изнаночной части абразива по рабочей поверхности.

U — скорость вращения абразивной ленты (м/с).

n — КПД всей системы.

Если рассчитать все эти показатели и грамотно построить чертеж, то можно получить эффективный и функциональный самодельный шлифовальный станок. Чтобы изготовить шлифовальный станок своими руками, стоит подобрать необходимые инструменты и материалы, определиться с тем, как, и при каких условиях будет использоваться устройство.

Выбор материала

Для того, чтобы получить шлифовальный станок любой конструкции нужна основа (станина) – это корпус, на котором будет устанавливаться конструкция для абразивной детали и выделяться место под установку мотора. Заготовка основы может быть деревянной или металлической. Для самодельного агрегата достаточно таких габаритов станины: 50×18 см с толщиной 2 см.

Лучше всего делать основу из металла. Такая конструкция будет более надежной, использоваться дольше, не будет поддаваться деформациям разного вида. Но в рамках домашнего использования оптимальным вариантом станет и деревянный станок, тем более, если модель будет не стационарной (иногда будет переноситься или транспортироваться).

Такая конструкция будет более надежной, использоваться дольше, не будет поддаваться деформациям разного вида. Но в рамках домашнего использования оптимальным вариантом станет и деревянный станок, тем более, если модель будет не стационарной (иногда будет переноситься или транспортироваться).

Кроме материала для изготовления станины, нужны и другие приспособления – мотор, ролики, абразивный элемент.

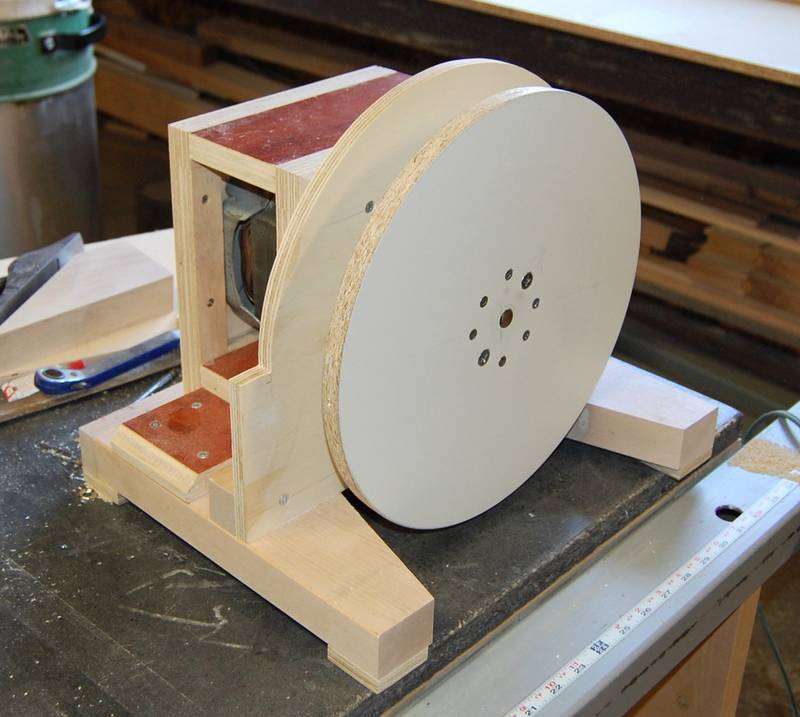

Изготовление дискового шлифовального станка

Изготовить дисковый шлифовальный станок своими руками в домашних условиях проще всего. Обычно формируется корпус, а в качестве основной детали, которая приводит в действие абразивный круг, используется болгарка или дрель. Но может использоваться и асинхронный мотор из старой машинки.

Можно использовать моторы нового поколения, которые соответствуют нужным параметрам, но стоит готовиться к тому, чтобы щетки на нем быстро износятся.

Если же все будет создаваться «с нуля», то следует действовать по такому плану:

- Подготовить приблизительный чертеж для создания дискового шлифовального станка.

- После тщательных измерений и составления чертежей, стоит приступить к работе. Формируется основа из вертикальной и горизонтальных частей, которые должны неподвижно между собой скрепляться, посредством металлических строительных уголков. В вертикальной части вырезается круглое отверстие, куда будет выводиться шкив мотора. «Двигающий элемент» должен также плотно прикрепиться к горизонтальной части основы.

- Следующим этапом станет крепление дискообразной детали к подвижной части мотора. Сделать диск можно из фанеры и присоединить к шкиву мотора с помощью болтов. При этом болты должны полностью совпадать с поверхностью диска.

Останется из полотна абразива вырезать круг нужного диаметра и прикрепить его к дисковой части. Такой станок может работать от сети. При желании можно усложнить конструкцию, продумав кнопочную панель управления.

Как сделать ленточный шлифовальный станок

Гриндер – это ленточный шлифовальный станок универсального применения (шлифовка дерева, металла, углепластика) имеет небольшой размер и функциональную конструкцию, которую легко транспортировать при необходимости.

Изготавливать такие ленточные шлифовальные станки своими руками достаточно просто, работая по такому алгоритму:

- Изначально нужно подготовить чертеж для ленточного наждака своими руками. В нем нужно максимально точно проработать все параметры и указать размеры. При этом стоит учитывать, какие именно функции чаще всего будет выполнять устройство.

- После создания подробного и понятного чертежа, стоит подготовить все необходимые инструменты и материалы для работы: ДСП (металл), винты, болты и гайки, пропиленовые трубы, подшипники и строительный уголок. Важным этапом станет именно выбор подходящего двигателя, который должен иметь мощность не более 1 кВт и работать от сети 220 В. Если мотор не соответствует параметрам, то это существенно может усугубить принцип использования устройства в целом. Самым подходящим вариантом является мотор от старой стиральной машинки.

- Из ДСП или металла, изготавливается основной корпус, который будет своей конструкцией соответствовать заданным на чертеже параметрам.

К основанию производится крепление мотора с помощью болтов и гаек, а также крепится строительный уголок. Именно последний элемент будет ограничителем для ленты.

К основанию производится крепление мотора с помощью болтов и гаек, а также крепится строительный уголок. Именно последний элемент будет ограничителем для ленты. - Далее формируются валики под ленту нужно полипропиленовую трубу с диаметром 20 мм вставить в трубу с диаметром 32 и дополнительно в меньшую основу вставить еще и трубочку из жести для более надежной фиксации. Конструкцию надеть на шлицевую деталь мотора. По такому же принципу, но с использованием подшипников собирается ведомый вал.

- Последним этапом станет крепление абразивной ленты.

Теперь станок для шлифовки дерева можно использовать, включая его в обычную розетку. Если изготавливать корпус из металла, то получится приблизительно такая модель:

Чтобы еще больше упростить принцип изготовления (сделать только корпус) ленточной модели, можно использовать дрель, шуруповерт или болгарку. Чтобы использовать болгарку для шлифовки дерева, не нужно делать каркас, на котором будет крепиться инструмент. А вот дрель должна фиксироваться в корпусе хотя бы из дерева. Такие конструкции будут иметь следующий вид:

А вот дрель должна фиксироваться в корпусе хотя бы из дерева. Такие конструкции будут иметь следующий вид:

Изготовление шлифовальных станков разноплановых конструкций и мощностей в домашних условиях не является сложным. Достаточно построить точный и правильный чертеж, выбрать правильный двигатель и соорудить конструкцию-основу для крепления абразивных элементов. В результате такое устройство станет просто незаменимым при работе с деревянными деталями. Функциональность таких приборов немного отличается от заводских моделей, но эта характеристика компенсируется эффективностью и простотой дизайна (доступностью) прибора.

Самодельный шлифовальный станок | Строительный портал

Шлифовальное оборудование используется для чистовой обработки деталей. Станок выполняет финишные технологические операции при изготовлении деревянных и металлических изделий. Существенный плюс такого приспособления – возможность его самостоятельной сборки. Самодельный агрегат несколько уступает по производительности заводским моделям, но обойдется гораздо дешевле.

Самодельный агрегат несколько уступает по производительности заводским моделям, но обойдется гораздо дешевле.

- Принцип работы и характеристики шлифовального станка

- Особенности разных шлифовальных станков

- Самодельный ленточный шлифовальный станок

- Самодельный барабанный шлифовальный станок

- Шлифовальные приспособления своими руками

- Техника безопасности при работе на самодельном шлифовальном оборудовании

Принцип работы и характеристики шлифовального станка

Шлиф-машины отличаются друг от друга конструктивным исполнением и сферой применения. Общая характеристика инструмента – похожий принцип работы. Рабочий механизм вращается, и абразивный материал шлифует поверхность детали.

При выборе готового оборудования или изготовления станка своими руками необходимо учитывать основные характеристики такого оборудования:

- Мощность. При использовании станка в домашних условиях достаточно мощности в 400 Вт.

Для выполнения производственных задач потребуется высокая работоспособность и производительность агрегата – не менее 1 кВт.

Для выполнения производственных задач потребуется высокая работоспособность и производительность агрегата – не менее 1 кВт. - Скорость вращения рабочего механизма. Шлифовальный абразивный элемент за минуту выполняет до 3000 оборотов за минуту. Чем выше скорость вращения, тем лучше качество обработки. Специалисты рекомендую применять агрегаты с показателем не менее 500.

- Площадь обработки. Этот параметр определяется исходя из сферы применения. Чем больше ширина барабанов или шлифленты, тем более крупные изделия получится отшлифовывать.

- Размеры устройства. Габариты – немаловажный параметр, который во многом зависит от площади мастерской или цеха. При самостоятельном изготовлении станок проектируется так, чтоб после его установки оставалось достаточно места для размещения инструментов, заготовок, расходников и прочего инвентаря.

Особенности разных шлифовальных станков

Зависимо от конфигурации абразивного узла различают следующие типы станков.

Ленточное устройство – гриндер. Станок обустроен абразивной лентой, которая со временем истирается и требует периодической замены. С помощью агрегата можно снять слой ржавчины с металла, подкорректировать габариты изделия в некоторых плоскостях, зачистить и придать форму деревянным деталям.

Станок обустроен абразивной лентой, которая со временем истирается и требует периодической замены. С помощью агрегата можно снять слой ржавчины с металла, подкорректировать габариты изделия в некоторых плоскостях, зачистить и придать форму деревянным деталям.

Положительные стороны ленточных станков:

- универсальность;

- малые габариты и небольшой вес;

- возможность самостоятельного изготовления;

- предусмотрена регулировка длины ленты, позволяющая выполнять шлифовку и полировку изделий разного размера.

Совет. При оснащении ленточного шлифовального оборудования лучше выбирать графитовые абразивы – они наиболее износоустойчивы.

Барабанный станок работает по принципу дрели. Шлифовочная часть устройства вращается от двигателя со скоростью около 2000 оборотов в минуту. Основное предназначение – калибровка плоских длинных заготовок. Агрегат барабанного типа сложнее в изготовлении, но такой самодельный шлифовальный станок по дереву позволит обрабатывать рейки, щитовые поверхности из МДФ, ДСП, шпонированного материала и дерева.

Дисковое устройство (тарельчатый станок). Агрегат вполне возможно собрать самостоятельно, так как он имеет простое устройство. Дисковые станки характеризуются такими особенностями:

- компактные габариты и удобство использования в бытовых целях;

- хорошая производительность при мощном электродвижке;

- возможность полировки заготовок конусообразной, шаровой и цилиндрической формы.

Комбинированный шлифовальный станок – сочетание функций плоско- и круглошлифовального оборудования. Одно устройство оснащается шлифовальным кругом и абразивной лентой. Такой вариант оптимально подойдет для маленьких мастерских и обустройства гаражей, где установка сразу двух агрегатов проблематична.

Самодельный ленточный шлифовальный станок

Комплектующие устройства ленточного типа

Самодельный шлифовальный станок по металлу или дереву имеет следующую конструкцию:

- Станина – основание станка. Рабочее основание конструкции обычно делается статичным – прикручивается к полу.

Иногда оборудование дополнительно оснащается колесиками для удобства перемещения.

Иногда оборудование дополнительно оснащается колесиками для удобства перемещения. - Рабочая площадка для последующего размещения электродвигателя.

- Электрический двигатель. Как правило, привод устанавливается около ведущего ролика большего диаметра.

- Ведущий и ведомый натяжной каток. При самостоятельном изготовлении можно использовать подручные материалы из металла или древесины высокой плотности. Чтобы лента не скатывалась с вала диаметр центральной части катка надо делать на 2 мм меньше, чем с краю. Для предупреждения проскальзывания ленты на барабаны желательно намотать тонкий слой резины.

- Механизм натяжки ленты состоит из рычага и прижимной пружины. Рычаг фиксируется к станине и ведомому натяжному катку.

Важно! Для обработки стали или древесины используются ленты на основе бумаги ли ткани. Ширина ленты – 5-31 см, длина – от 11 см, зернистость от Р-80.

Технология изготовления ленточного агрегата

Самодельные ленточные шлифовальные станки по дереву или металлу получится изготовить из следующих материалов:

- электродвигатель с частотою вращения вала около 1300-1600 об/мин;

- стальные трубы не менее 2-х мм в толщину;

- уголки сечением 50*50*5, 25*20*1,5 – количество определяется габаритами оборудования;

- магнитная подставка для фиксации металлических заготовок;

- подшипниковые опоры, шарико-винтовые передачи;

- валы для крепления ленты;

- рельсовые направляющие.

Последовательность выполнения работ:

- Изготовление каркасы станины:

- уголки нарезать согласно размерам будущего основания;

- соединить элементы сваркой;

- снизу рамы установить ДСП – эта мера снизит вибрацию при работе станка.

- Создание рабочего стола:

- «раскроить» стальной лист и приварить полотно сверху станины;

- готовые направляющие приварить к верху каркаса;

- из уголков изготовить каретку – эта деталь будет крепиться и перемещаться по направляющим;

- на каретке закрепить колесики и детали шариковой передачи;

- подшипниковые опоры установить с двух сторон рабочего стола;

- монтировать винт с рукояткой для передвижения каретки;

- зафиксировать на каретке зажимный механизм/магнитную подставку.

- Установка двигателя и обустройство подъема рабочей зоны.

- Крепление опор передач и валов.

- Фиксация абразивной ленты:

- отмерять необходимую длину ленты и обрезать под углом 45° с запасом 2-3 см;

- при склеивании внахлест с одного конца ленты абразивные зерна удалить с помощью горячей воды;

- очищенную основу промазать клеем и наложить другой конец ленты;

- сжать края и высушить строительным феном или воспользоваться для фиксации клеильным прессом.

- Подготовка к запуску:

- подвести электричество;

- все направляющие обработать маслом;

- выполнить пробный запуск.

Описанный тип станка больше подходит для шлифовки плоских металлических заготовок.

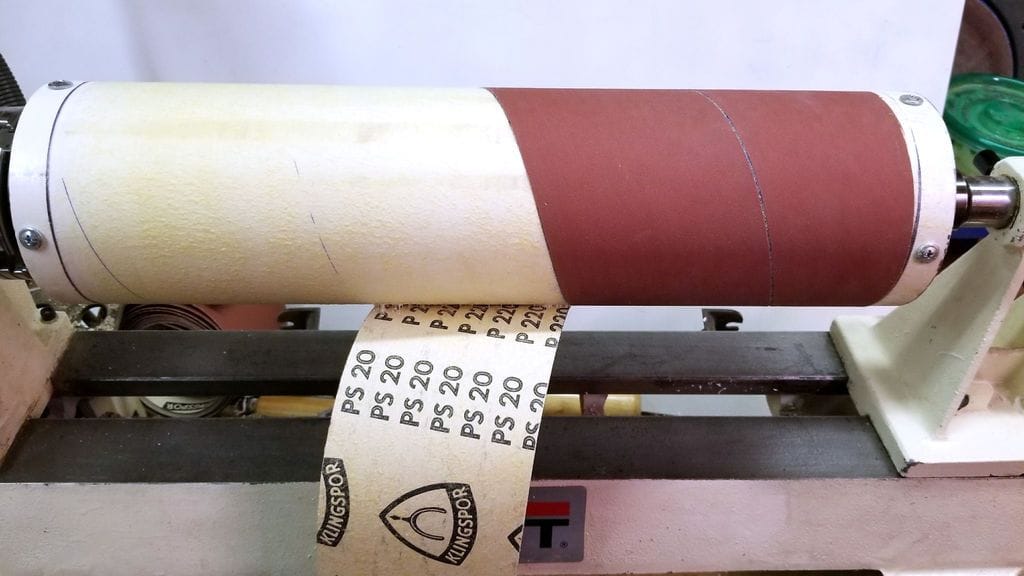

Самодельный барабанный шлифовальный станок

Устройство оборудования барабанного типа

Барабанная шлиф-машинка относится к классу калибровочных моделей. Главный элемент устройства – шлифовальный барабан, придающий гладкость деревянным поверхностям.

Элементы базовой комплектации:

- станина;

- двигатель;

- строгальный барабан с наждачной лентой;

- подающий барабан с лентой транспортером;

- механизм регулировки скорости оборотов барабана;

- стойки для фиксации положения шлифовального барабана;

- защитный кожух;

- пылеудалитель.

Самодельный шлифовальный станок по дереву: чертеж

Пошаговая инструкция по созданию станка

Этап 1. Выбор электродвигателя. Подойдет старый движок от стиральной машинки. Из оборудования изъять шкивы, ремень и электрочасть. Предпочтение желательно отдать асинхронному однофазному электродвигателю на 200-300 Вт, 1500-2000 об/мин.

Этап 2. Изготовление барабана. Для его создания подойдет труба ПВХ, деревянные кольца и другие подручные предметы. Барабанная установка из ПВХ делается следующим образом:

- От пластиковой трубы диаметром 10 см отрезать кусок нужной длины.

- Подготовить из дерева торцевые заглушки с отверстиями по центру в 2 см.

- Закрепить торцевые элементы на трубе с помощью шурупов.

- Пропустить через отверстие стальной прут толщиною 15-20 мм.

- Сверху трубы наклеить резиновое полотно.

- С помощью степлера зафиксировать наждачную бумагу на барабане.

Этап 3. Подготовка рабочего стола и станины. Корпус изготовить из дерева:

Подготовка рабочего стола и станины. Корпус изготовить из дерева:

- Деревянное полотно «раскроить» на боковые панели (2 шт.), распорку, детали рабочей столешницы (основания и подвижной составляющей).

- Собрать и укрепить конструкцию поперечиной. Внутренняя распорка будет дополнительно выполнять роль опоры для винта регулировки.

- Для возможности контроля хода рабочей поверхности ее подвижный элемент фиксируется рояльной петлей к основанию. Со стороны подачи заготовки устанавливается регулировочный винт.

Этап 4. Сборка выполняется в такой последовательности:

- С нижней стороны корпуса установить движок, выводя его ось сквозь подготовленное отверстие.

- Вверху корпуса разместить барабан, опирая ось цилиндра на подшипники в обоймах. Места под обоймы немного увеличить в размерах, чтоб была возможность выравнивания барабана.

- На осях барабана и двигателя закрепить шкивы, натянуть ремень привода.

- Подвести кабель, монтировать выключатель.

- Вкрутить прижимные болты снизу конструкции, а регулировочный – сверху. Фиксаторы буду удерживать рабочую поверхность на нужной высоте.

Этап 5. Крепление защитного кожуха и ввод в эксплуатацию.

Шлифовальные приспособления своими руками

Кроме габаритных станков в быту могут пригодиться и мелкие практичные приспособления для полировки металлических изделий или шлифовки некоторых деталей. Многие из них вполне возможно сделать своими руками.

Мини-шлифмашинка и «полировалка» по металлу

Домашним мастерам и любителям переделок пригодится мини-шлифмашинка – устройство используется для качественной зачистки поверхностей перед спаиванием. Необходимые детали можно взять из старого советского магнитофона.

На деревянную круглую пластинку приклеить мелкозернистую наждачную бумагу. Это и будет рабочая часть шлифмашинки. Для запуска машинки понадобится небольшой двигатель с диаметром вала в 1,5 мм и кнопка. К электродвигателю припаять кнопку запуска.

Для запуска машинки понадобится небольшой двигатель с диаметром вала в 1,5 мм и кнопка. К электродвигателю припаять кнопку запуска.

Для электропитания подойдет сетевой адаптер на 7 В. Один контакт адаптера припаивается к ножке выключателя, а второй – к электродвигателю. Места спайки залить термоклеем. После его высыхания корпус обмотать термоусадкой или изолентой. Финишный этап – фиксация рабочего шлифовального элемента.

Самодельный дисковый шлифовальный станок

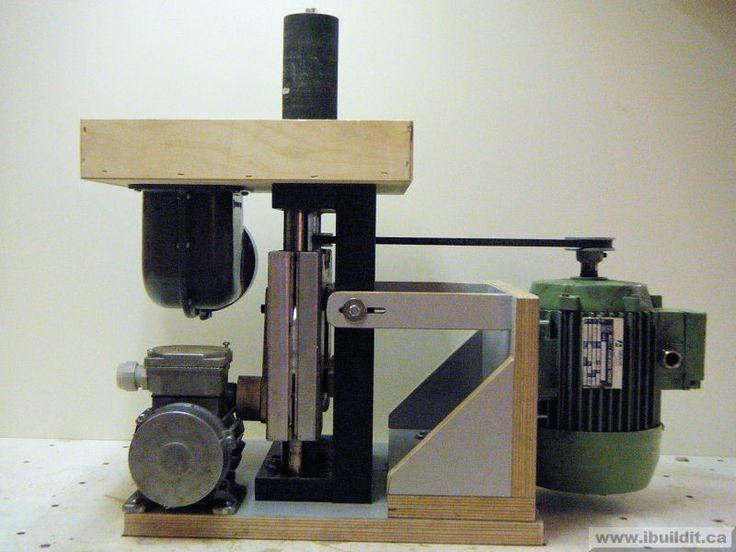

Дисковая шлифмашинка небольшой мощности пригодится для обтачки деревянных мелкогабаритных изделий. Для станка, представленного на фото, использовался трехфазник на 90 Вт, запускаемый через конденсатор. Двигатель с оборотами 2750 в минуту соединен треугольником с пусковым конденсатором и реверсом. Соединения спаяны и спрятаны в термоусадку.

Основание фиксируется на четырех стальных стержнях – при необходимости быстро устанавливается и снимается. На валу прикреплена оправка на М14, есть возможность устанавливать разные насадки от болгарки.

На валу прикреплена оправка на М14, есть возможность устанавливать разные насадки от болгарки.

Техника безопасности при работе на самодельном шлифовальном оборудовании

Выполняя работы на станке, стоит придерживаться ряда правил, которые помогут обезопасить себя и окружающих от возможных травм:

- Нельзя касаться рабочих поверхностей и подвижных составляющих руками.

- Во время работы надо надевать защитные очки, чтоб частички раскаленной окалины и абразива не попали в глаза.

- Перед началом работы надо проверить надежность крепления валов, ленты и диска.

- Важно контролировать и проверять целостность оплетки проводов. При обнаружении малейших неисправностей работы надо приостановить.

- Необходимо использовать защитный кожух. Элемент несколько сужает обзор, но многократно увеличивает уровень безопасности.

Самодельный вертикально шлифовальный станок: видео

Самодельный дисковый шлифовальный станок своими руками (20 фото)

Самодельный дисковый шлифовальный станок, сделанный умельцем своими руками: подробные фото изготовления с описанием.

Решил сделать себе в гараж — шлифовальный станок. В закромах нашёл старый двигатель советского производства, мощность около 1 кВт, 1420 об/мин.

Значит полностью разобрал этот электродвигатель и очистил от ржавчины, наждачной бумагой и надфилями.

На распределительной коробке была утеряна гайка, пришлось поставить гайку от переходника на пластиковую трубу.

Полировал корпус пастой ГОИ.

Затем почистил и покрасил кожух, использовал грунтовку, краску и лак.

У токаря заказал план-шайбу. Наружный диаметр — 100 мм, 4 отверстия и одно по центру, все диаметром 4 мм, толщина самой шайбы 4 мм. Однако, выяснилось, что на вал двигателя план-шайба одевается хоть с небольшим усилием, но от руки, а нужно, что бы с небольшим натягом. Фольга не влазит, слишком плотно, поэтому нанёс слой грунтовки.

Затем изготовил рабочую поверхность — диск из ДСП. Купил 2 куска ДСП толщиной 16 мм, для крупной наждачки и мелкой. По кругу нанесено 5 или 6 слоёв лака ПФ-170.

По кругу нанесено 5 или 6 слоёв лака ПФ-170.

Чтобы точно установить диск, сделал так: по центру план-шайбы (в заранее просверленное отверстие при изготовлении) вбил коротыш из гвоздя, и совместил с просверленным отверстием в центре диска, разметил и просверлил в диске 4 отверстия под крепление.

Шляпки винтов утопил и посадил на эпоксидную смолу, чтоб не проворачивались при затягивании гаек.

Станину сделал из двери старого шкафа.

Поставил конденсаторы.

К диску приклеил наждачную бумагу № 60 на клей ПВА. Максимальный размер диска который можно использовать — 330 мм.

Подводя итог о проделанной работе, остался доволен. Самодельный шлифовальный станок испытал, вибраций практически нет, работает отлично!

Как сделать шлифовальный станок своими руками

Шлифовальный станок по дереву своими руками чертежи видео

В наше время не существует таких поверхностей, которые бы не были гладкими. Гладкость достигается за счёт различных шлифовальных устройств. Профессиональное оборудование стоит больших денег и не каждый сможет его приобрести, к тому же такие станки имеют достаточно высокую массу и габариты.

Гладкость достигается за счёт различных шлифовальных устройств. Профессиональное оборудование стоит больших денег и не каждый сможет его приобрести, к тому же такие станки имеют достаточно высокую массу и габариты.

К счастью, умелые руки нашей страны приноровились изготавливать аналоги оборудования за столь скромный бюджет. Шлифовальный станок также не остался в стороне и был подвергнут модернизации ручного мастерства. Именно с этим самодельным станком мы и будем дальше знакомиться.

Общие понятия и область применения

Существует огромное количество шлифовального оборудования, которое делает любые древесные поверхности очень гладкими. Оно представляет собой станину, на которой расположен специальный каркас с электрическим двигателем (для самоделок используются моторы стиральных машинок) и механизмом. Сам механизм, в свою очередь, включает в себя валы, шкивы и ленту из абразива.

Область применения

Их используют на всех производствах, где обрабатывают древесину. Зачастую любые черновые изделия имеют неровную и шершавую поверхность. Такие заготовки нельзя просто покрасить и выставить на продажу или установить куда — либо. Поэтому, для дальнейшей обработки древесины все её поверхности поддаются шлифованию.

Зачастую любые черновые изделия имеют неровную и шершавую поверхность. Такие заготовки нельзя просто покрасить и выставить на продажу или установить куда — либо. Поэтому, для дальнейшей обработки древесины все её поверхности поддаются шлифованию.

Шлифовальные станки также используют для обработки провесов и снятия фасок, закругления углов. Помимо этого шлифовальный инструмент придаёт любой поверхности гладкое выравнивание и калибровку.

Разновидности шлифовального станка по дереву

В зависимости от обрабатываемой поверхности различают следующие виды шлифовальных машин:

Ленточный шлифовальный инструмент

Ленточный шлифовальный станок

На данном оборудовании используется абразивная лента, которая натягивается двумя валами. В действие данные валы приводятся за счёт асинхронного электрического мотора. Абразивная лента во время обработки древесины не провисает, а упирается в рабочую плоскость, у которой имеется малый коэффициент трения. Лента может располагаться как горизонтально, так и вертикально. Плюс этого оборудования заключается в обработке длинных заготовок.

Плюс этого оборудования заключается в обработке длинных заготовок.

Универсальный шлифовальный агрегат

Универсальный шлифовальный станок

В данном случае станок имеет две рабочие шлифовальные поверхности. Одна ленточная поверхность, а другая круговая (дисковая). Этот универсальный станок создали для удобства работы на нём. Кстати, такая комплектация существенно сэкономит бюджет. В таком устройстве используется всего один двигатель. Исходя из этого, при работе на двух рабочих поверхностях, нагрузка на мотор не сильно возрастёт.

Барабанный шлифовальный инструмент

Барабанный шлифовальный станок

В данном случае, абразивная лента наматывается на два валика спиралевидным образом. Под валиками располагается столешница с гладкой поверхностью. Зазор между столешницей и валиками регулируется под необходимое расстояние. С помощью такого станка можно выполнять калибровку поверхности древесной заготовки.

Дисковый шлифовальный инструмент

Дисковый шлифовальный станок

Рабочая область данного оборудования является абразивным кругом. На ось электрического двигателя закрепляется круг с липучками, на которые закрепляется абразив. После запуска мотора, абразивный круг вращается вокруг своей оси, тем самым осуществляя шлифование. Данная разновидность станка имеет возможность регулировать скорость обработки, причём число оборотов оси не будет уменьшаться.

На ось электрического двигателя закрепляется круг с липучками, на которые закрепляется абразив. После запуска мотора, абразивный круг вращается вокруг своей оси, тем самым осуществляя шлифование. Данная разновидность станка имеет возможность регулировать скорость обработки, причём число оборотов оси не будет уменьшаться.

На каждом из четырёх видов станков можно выполнять определённые операции. Теперь, когда мы имеем представление о том, как выглядит шлифовальное оборудование, пора разобрать конструкцию станка.

Помимо вышеуказанных станков существуют ещё и переносные шлифовальные машинки. И это ещё не всё, чтобы не тратиться на станки, люди придумали шлифмашинки из дрели, из болгарки. Дело в том, что закрепляются насадки на эти инструменты и осуществляется такое же шлифование.

Расчёт мощности для мотора

Важно! Перед созданием любого самодельного детища, выполняющего шлифовальные функции, крайне важно правильно высчитать мощность электрического привода. Ведь если мощность мотора будет слабой или наоборот сильной, то никакой работы вы не сможете сделать.

Расчёт мощности осуществляется по специальной формуле, которая относится к разряду сложных математических вычислений.

Формула выглядит следующим образом

Где каждое обозначение означает следующее

- q — Означает давление обрабатываемой древесной детали на плоскость абразивного полотна (N/ квадратный сантиметр).

- k — Показатель трения изнаночной стороны абразива по рабочей поверхности.

- n — Коэффициент полезного действия всей системы.

- K — Показатель рабочей плоскости абразива относительно обрабатываемой детали. В приоритете плотность дерева и его зернистость. Пределы этого показателя колеблются от 0.2 до 0.6.

- S — Участок обрабатываемой детали, которая соприкасается с абразивом, измеряемая в квадратных сантиметрах.

- U — Скорость вращения абразива, измеряемая в метрах в секунду.

Когда вы вычислите по формуле необходимую мощность электрического привода вашего будущего агрегата, можно смело начинать собирать станок в целом.

Пришло время ознакомиться с конструкцией самодельного станка. Чертежи всех четырёх видов оборудования можно найти в свободном для просмотра доступе и скачать, а также скачать всевозможные фото схемы. В качестве примера для визуального изучения рассмотрим ленточный шлифовальный инструмент.

Чертеж шлифовального станка

Конструкция станка и его схемы

Любая сборка самодельного оборудования начинается с конструирования станины или основания будущего станочного оборудования. Это можно сделать с помощью металлического материала, либо из древесного материала. Стандартно используют следующие габариты станины 500 мм х 180 мм, при этом толщина должна составлять 2 см.

После изготовления основания, можно переходить к следующим шагам. Асинхронный мотор можно установить в нескольких местах, чтобы его работа была полноценной. Подготовить плоскость на самой станине или изготовить площадку под мотор, которая будет крепиться к торцу станины. Другая сторона станины предназначена для расположения вала, со шкивом для ремня и роликами для абразивной ленты. Сама лента устанавливается с небольшим наклоном. Делается это для того, чтобы абразив плавно и аккуратно соприкасался с обрабатываемой плоскостью заготовки.

Схема ленточного шлифовального станка

Как мы видим из схемы и чертежа, конструкция шлифовального оборудования довольно проста. Всё разновидности этих станков собираются по одинаковой схеме.

Совет: В процессе сборки вашего будущего агрегата для шлифования, необходимо соблюдать все необходимые размеры, а также производить расчёт всех параметров нужно крайне серьёзно.

Когда конструкция нам знакома, можно переходить к процессу сборки.

Процесс сборки шлифовального станка

Для сборки шлифовального инструмента потребуются следующие элементы:

- Древесная доска.

- Деревянные бруски или металлическая профильная труба.

- Шарикоподшипники.

- Электрический мотор.

- Резиновый ремень.

- Резиновый пассик.

- Металлический шкив.

- Саморезы, крепёжные элементы.

- Абразивный элемент.

- Рабочий инструмент (дрель, болгарка, шуруповёрт, лобзик и т.д.).

- Сварочный аппарат (если конструкция станины состоит полностью из металла).

После того, как мы определились с материалами и рабочим инструментарием, можно приступать к сборке всех деталей и элементов в один механизм. Для этого осуществляется сборка станины. Она может быть металлической (состоять из металлопрофильной трубы) или из древесины (состоять из деревянных брусков и древесного массива).

Когда станина готова

Можно приступать к установке мотора. Мощность мотора должна составлять не меньше 2.5 кВт и ни больше 3 кВт, с количеством оборотов двигателя от 1200 до 1500 оборотов в минуту. На вал мотора устанавливается шкив для ремня. Мотор устанавливается с одной стороны станины. Зачастую моторы используют из стиральных машин, используемых в быту.

С другой стороны

Располагается вал с подшипниками, с одной стороны которого закреплён шкив, а с другой стороны ролик, на него в дальнейшем будет одеваться абразивная лента. Шкив вала и двигателя должны быть расположены в ровной горизонтальной плоскости. В этой же области должен располагаться механизм натяжения ремня.

Далее из дерева

Или из фанеры, или металла конструируется стойка, на которой будут размещены остальные ролики и одета наждачная лента. Также должен иметься механизм натяжения. Помимо этого обязательно присутствие рабочей планки, о которую будет производить трение абразивная лента.

На станине, как правило, с торца, устанавливается пусковая кнопка. Электрическая цепь станка должна быть заземлена.

После того

Как всё выполнено, можно произвести первый запуск и осуществить настройку оборудования должным образом. Когда настройка произведена, прогоняется первая заготовка и проверяется результат работы. Если всё удалось, то значит, что вы всё сделали правильно.

Для визуальной наглядности и полного понимания всего процесса сборки, можно скачать видео инструкции.

Общие отзывы и подведение итогов

Как правило, в интернете о таком виде оборудования только положительные отзывы. Ведь действительно, когда в быту необходимо придать той или иной деревянной вещи гладкую поверхность, то наличие шлифовального инструментария является незаменимым.

Видео обзоры

Видео обзор самодельного шлифовального станка:

Видео обзор по выбору шлифовального оборудования:

Видео обзор ленточного шлифовального станка:

Видео обзор эксцентриковых шлифмашинок:

Гриндер или шлифовальный станок своими руками

А еще шлифовальный станок называют гриндером, которая переводится с английского grinder как дробилка.

Дробилки бывают для камней, дробилки для мяса – у нас мясорубки, бывают садовые дробилки, выпускающие щепу. Но если слово употребляется самостоятельно – просто гриндер, имеется в виду только одно: шлифовальный станок в сфере обработки металлов.

Сферы использования

Гриндер хорош и полезен везде, в том числе в домашнем хозяйстве – от грамотной заточки ножа высокого качества или портновских ножниц до шлифовки сложной детали из металла или другого «трудного» материала. Иными словами, инструмент нужный, в хозяйстве пригодится.

Тем более, что смастерить его своими руками вполне реально. Для этого вовсе необязательно иметь специальное оборудование и солидный профессиональный опыт.

Повозиться, конечно, придется, но зато вы сделает именно то, что вам нужно и, что весьма немаловажно, сэкономите серьёзную сумму денег вплоть до нескольких тысяч американских долларов.

Делаем с диском или с лентой?

По широте продуктовой линейки с шлифовальными станками могут поспорить разве что токарные станки. Гриндеров на рынке предлагается огромное количество – всех мастей и размеров.

Самый известный и примитивный в виде знаменитого наждака – пары кругов из шлифовального камня с прикрученным мотором. Продаются эти станки с самыми разнообразными схемами и принципами действия.

Но если вы планируете сделать самодельный шлифовальный станок самостоятельно, лучше остановиться и выбрать между двумя вариантами: дисковым или ленточным.

- Дисковый гриндер шлифовальный слой из абразива наносится на диск, который во время включения вращается.

- Ленточный станок, в котором абразив нанесен на ленту, намотанную на ролики.

Какой из них лучше – рассуждать неправильно. Правильным будет критерий «какой нужнее». Выбор должен зависеть от того, что именно вы собираетесь шлифовать. Если это относительно простые детали из, скажем, дерева, вам больше подойдут дисковые самодельные шлифовальные станки по дереву.

Если же у вас впереди серьёзные шлифовальные работы по точной финишной доводке со сложными деталями, выбирайте ленту.

Нужно брать во внимание разницу между иском и лентой не только по их функциональных особенностях. Еще один важный фактор – мощность привода. Шлифуете деревянные зеготовки небольшого размера – вам хватит мощности в пределах 160 – 170 Вт.

Такую спокойно выдаст элементарный мотор от стиральной машины или даже от старой дрели.

Для шлифовки массивных и габаритных деталей мощность будет нужна повыше: до 1200 Вт. Сразу заметим, что покупка конденсаторов к станку обойдется вам ненамного дешевле самого мотора.

Выбираем ленту

Станок с лентой универсальнее с точки зрения функциональности: он делает все, что дисковые модели, плюс еще много чего. Сразу заметим, что вариантов самодеятельных моделей ленточных шлифовальных станков великое множество.

Главное – знать и придерживаться трех правил:

- Абразивная сторона ленты должны быть настроена очень четко, чтобы ее касалась только заготовка, которая шлифуется.

- Лента должны быть равномерное натянута в любой момент времени и вне зависимости от вида работ.

- Скорость движения станка должна быть разной и должна зависеть только от одного: вида детали и характера шлифовки.

Конструирование самодельного ленточного шлифовального станка

- Мотор или двигатель с приводом, работающий на электричестве.

Привод лучше устанавливать рядом с ведущим роликом главного диаметра. - Основание или станина.

Часто фиксируется прямо на полу, иногда эта штука ездит на колесиках – это как вам удобнее и нужнее. - Два натяжных катка – ведущий и ведомый.

Делать из металла или очень прочной древесины с тонким слоем прокладочной резины для предупреждения проскакивания ленты на роли или барабан. - Пружина и рычаг для системы натяжки ленты.

Пружина прижимная, а рычаг крепится к основанию и ведомому катку. - Основание для размещения мотора с приводом.

- Для ленты с абразивом нужно использовать бумагу или ткань.

Ее ширина может быть самой разной – в диапазоне от 5-ти до 30-ти см. Уровень зернистости – от 80-ти. - Металлические трубы толщиной от 2-х мм и больше.

- Металлические уголки в соответствии с размерами станка.

- Специальная магнитная подставка для металлических деталей.

- Направляющие типа рельсовых.

- Делаем каркас основания или станины.

– режем уголки по размерам станины;

– свариваем каркас и уголки;

– фиксируем внизу рамы плиту из ДСП для снижения вибрации при работе. - Мастерим рабочую поверхность.

– вырезаем по размеру стальной лист и привариваем его прямо к основанию;

– привариваем рельсовые направляющие к верхней части каркаса;

– делаем каретку из уголков с колесиками для передвижения по направляющим станины;

– с обеих сторон рабочей поверхности монтируем и фиксируем опоры из подшипников;

– фиксируем винт с ручкой на каретке; - Фиксируем электрический двигатель систему подъема рабочей зоны.

- Закрепляем опоры передач.

- Устанавливаем ленту с абразивным покрытием.

– отрезаем ленту с запасом в несколько сантиметров под углом в 45°;

– склеиваем ее внахлест с промазкой клеем стороны со смытым водой абразивом;

– сушим место склеивания феном; - Готовимся к тестовому пуску станка.

– обрабатываем все детали станка машинным маслом;

– подводим электрическое питание;

– делаем пробным запуск.

Техника безопасности при работе на шлифовальном гриндере

Как и любая другая работа на любых других станках, шлифовка на самодельном ленточно шлифовальном станке подпадает под довольно жесткие правила безопасности, которых нужно строго придерживаться.

Эти правила следующие:

- Категорически запрещено трогать руками все, что движется во время работы станка и рабочей поверхности.

- Пользоваться защитными очками во время работы для защиты от раскалённых абразивных частиц.

- Тщательно проверять, крепки ли соединения и крепления всех движущихся частей гриндера.

- Следить за состоянием оплетки электрических проводов.

- Защитных кожух обязателен, даже несмотря на то, что он немного сужает угол обзора.

Шлифовальный станок по дереву: как сделать его своими руками?

Шлифовка древесины является обязательной процедурой, предшествующей финишной отделке. Для выполнения работы используются специальные станки, действующие на разном принципе и шлифующие материал в разном направлении. Однако, цена таких устройств довольно велика. Для домашнего мастера не всегда целесообразно приобретать оборудование, которое будет использоваться от случая к случаю. Правильнее изготовить шлифовальный станок по дереву своими руками, что обойдется значительно дешевле и позволит получить вполне эффективное устройство.

Принцип действия

Существует три основных конструкции шлифовальных станков по дереву:

1-Дисковый станок 2-Ленточный станок 3-Барабанный станок

Дисковый станок представляет собой вращающийся диск, на плоскость которого закреплен абразив (наждачная бумага). Шлифовка производится путем прикладывания кромок или боковых поверхностей детали к диску, для чего примерно посередине устанавливается стол или опорная планка. Эта конструкция оптимальна для шлифовки прямых или выпуклых кромок.

Ленточный тип представляет собой два барабана, установленных либо вертикально, либо горизонтально. Один из них приводной, второй — натяжной. Абразив представляет собой петлю из наждачной бумаги, которая склеивается по шаблону. Петля устанавливается на оба барабана и натягивается. После запуска двигателя она образует постоянно движущуюся полосу абразива. Шлифовка происходит путем прижатия ленты к поверхности детали с помощью специального прижима («утюжка»). Он перемещается влево и вправо, обеспечивая прижатие наждачки ко всем участками обрабатываемой поверхности.

Барабанный станок используется для шлифовки вогнутых кромок. Он представляет собой вращающийся цилиндр сравнительно небольшого диаметра (6-8 см), на который устанавливается абразив.

Наиболее простыми конструкциями являются дисковая и барабанная. Изготовление ленточного станка значительно сложнее, но и эффективность от его намного больше. Такие установки позволяют качественно шлифовать щиты и детали большой площади, обеспечивая высокое качество поверхности.

Особенности и технические характеристики

Основная особенность шлифовальных станков по дереву заключается в специфическом способе регулировки качества обработки. Она происходит путем изменения зернистости абразива. Обычно процесс начинают с наждачной бумаги с крупным зерном, потом последовательно уменьшают его величину и завершают процедуру шлифовкой мелкой шкуркой. Всего используют 2-3 смены, но могут быть и более постепенные методики.

Вторая особенность заключается в способе установки абразива. Если на ленточный станок устанавливается заранее склеенная петля, то на дисковые конструкции надо закрепить круг из наждачной бумаги на плоскость. Оптимальный способ — использование «липучки», но проще всего наклеивать абразив на клеевой состав или двусторонний скотч. Второй способ проще, но и дороже.

Технические характеристики каждого станка несколько отличаются друг от друга.

Ленточный шлифовальный станок своими руками

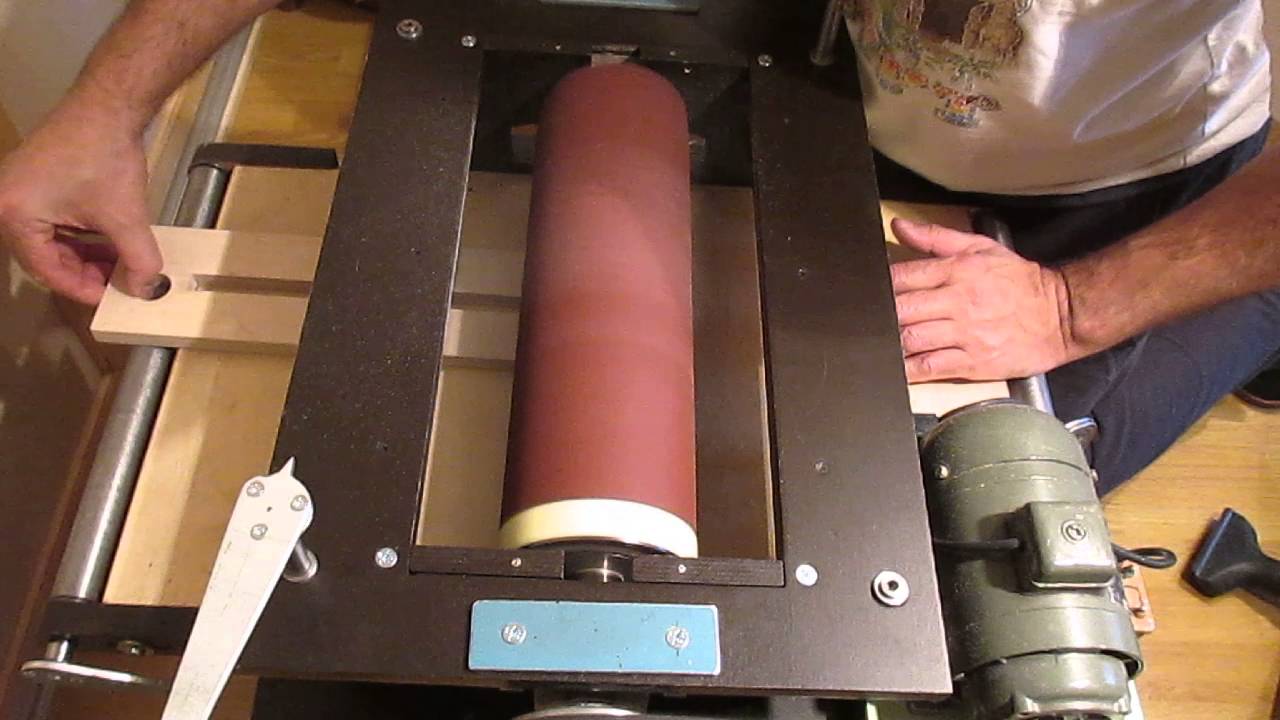

Простой самодельный ленточный шлифовальный станок, сделанный своими руками из подручных материалов.

Привет всем любителям самоделок!

Хочу показать Вам, как сделать самый простой гриндер без сложных токарных и сварочных работ.

Конструкция шлифовального станка очень проста и сделана из доступных материалов, на изготовление уйдёт минимум времени.

Далее подробное описание.

Материалы:

- двигатель от стиральной машины;

- регулятор оборотов для электродвигателя;

- подшипники;

- ДСП;

- резьбовая шпилька;

- монтажный стальной уголок;

- пара кусков полипропиленовых труб диаметром 20 и 32 мм;

- винты, гайки, шайбы.

В этом станке использован электродвигатель от стиральной машины. Подключаем его к сети 220 в, через регулятор оборотов.

Схема подключение регулятора к электродвигателю.

Корпус станка, изготавливаем из ДСП, и скрепляем мебельными винтами. На корпусе, нужно болтами закрепить двигатель. Упор для наждачной ленты выполняем из монтажного уголка, края которого закругляем для исключения зацепа замка ленты.

Ведущий ролик делаем из двух полипропиленовых труб диаметром 20 и 32 мм.

Большую трубу выбираем с внутренним диаметром также равным 20 мм.

Дополнительно во внутреннее отверстие двойной трубы вставляем трубочку из жести.

Ведущий ролик одеваем на шлицевой вал двигателя.

Теперь сделаем ведомый ролик.

Для ведомого ролика подбираем два подшипника и в зависимости от наружного диаметра – полипропиленовую трубу с точно таким же внутренним размером.

Подшипники распираем стальной трубкой для снятия боковой нагрузки. На внутренний конец ролика насаживаем кольцо, вырезанное из муфты того же размера, которая будет служить упором.

Собираем на шпильке получившийся узел и прикручиваем, используя шайбы и гайки, к основе.

Самодельный шлифовальный станок практически готов, теперь одеваем наждачную ленту. При вращении она может смещаться по роликам влево или вправо. Чтобы исключить смещение, прокручиваем вокруг своей оси за обе гайки ведомый ролик, пока лента не перестанет смещаться к одному или другому краю. Таким образом, мы найдем положение, когда лента окажется на своём месте.

Ленточный шлифовальный станок, готов к работе!

Небольшой видео обзор самодельного шлифстанка.

Барабанный шлифовальный станок по дереву своими руками: чертежи

Содержание статьи:

Во время изготовления деревянных конструкций в обязательном порядке необходимо зачищать их поверхности. Ручной труд займет много времени и не будет продуктивен. Заводские шлифовальные центры имеют высокую стоимость. Поэтому в некоторых случаях целесообразнее сделать станок своими руками.

Конструкция барабанного станка

Заводской шлифовальный станок

Изготовление следует начать с изучения особенностей конструкции этого вида оборудования. Шлифовальный станок барабанного типа предназначен для обработки деревянных поверхностей, их выравнивания и удаления заусенец.

Устройство относится к виду плоскошлифовальных машин по дереву, которые выполняют функцию калибровки. Существует множество моделей и типов оборудования. Но главной задачей перед изготовлением агрегата своими руками является выбор оптимальной конструкции. Оптимальным вариантом является детальное ознакомление с заводскими аналогами и составление схемы изготовления на основе полученных данных.

Конструктивно станок должен состоять из следующих компонентов:

- корпус. К нему крепятся основные детали оборудования;

- силовой агрегат. Чаще всего для этого устанавливают асинхронный электродвигатель;

- шлифовальный барабан. Важно правильно подобрать его диаметр, способ снятия стружки. Своим руками можно сделать основу, на которую устанавливается наждачная лента. Либо заказать у профессионального токаря цилиндрическую головку с режущей кромкой. Все зависит от вида работ;

- устройство для изменения частоты работы вала двигателя;

- рабочий стол. На нем будет располагаться заготовка. Специалисты рекомендуют при изготовлении станка своими руками этот компонент делать из стеклотекстолита;

Дополнительно в барабанном шлифовальном оборудовании можно предусмотреть наличие механизма для удаления пыли и стружки из зоны обработки. Также рекомендуется делать рабочий стол с изменяемой высотой относительно рабочего барабана. Это позволит обрабатывать часть торца деревянной заготовки.

Если необходима шлифовка наружной или внутренней плоскости доски – барабан должен располагаться горизонтально. При этом предусматривается возможность его регулировки по высоте.

Виды шлифовальных барабанных станков

Барабанный станок по дереву с горизонтальной обработкой

Следующим этапом является выбор конструкции станка по дереву. Основным параметром является форма деревянной заготовки и степень ее обработки. Самодельное оборудование барабанного типа предназначено для формирования ровных и гладких поверхностей с небольшой площадью.

Для заводских производственных линий необходимы специальные центры обработки. Они обладают сложным функционалом, могут одновременно выполнять несколько операций. Однако их основным недостатком является высокая стоимость. Поэтому в качестве домашнего оборудования их рассматривать нецелесообразно.

Существуют следующие типы обрабатывающих центров:

- плоскошлифовальные. Обработка выполняется в одной плоскости. Могут быть использованы в качестве примера для самостоятельного изготовления;

- круглошлифовальные. Предназначены для обработки цилиндрических поверхностей. Для этого в комплектации предусмотрены несколько насадок с различными диаметрами;

- планетарные. С их помощью происходит формирование ровной плоскости на изделиях большой площадью.

Для комплектации небольшой домашней мастерской чаще всего выбирают плоскошлифовальные модели. Они отличаются несложной конструкцией, доступностью комплектующих и относительно быстрым изготовлением.

Помимо выравнивания с помощью барабанных шлифовальных станков можно удалять слой краски или лака. Они применяются для реставрации старой мебели или деревянных деталей интерьера своими руками.

Самостоятельное изготовление шлифовального станка

Самодельный барабан для шлифовки

Самая простая модель станка своими руками представляет собой дрель, которая монтируется на станине. Шлифовальные цилиндры вытачиваются из дерева и на их поверхности крепится наждачная бумага с требуемым показателем зернистости.

Но подобная конструкция имеет небольшой функционал. Для обработки средних объемов рекомендуется сделать оборудование по дереву по другому принципу. В первую очередь необходимо правильно подобрать силовой агрегат. Чаще всего применяют электродвигатель мощностью до 2 кВт и частотой оборотов до 1500 об/мин. Этим требованиям отвечают асинхронные модели, которые можно взять из старых бытовых приборов – стиральной машины или пылесоса.

Порядок изготовления самодельного станка.

- Корпус. Он должен быть достаточно устойчив. Поэтому его делают из листовой стали толщиной от 1,5 мм и более. В качестве альтернативы можно рассмотреть оргстекло толщиной 10 мм.

- Двигатель устанавливается таким образом, чтобы вал находился в вертикальной плоскости.

- Барабан для обработки. Если планируется выполнять только шлифовальные работы — на него устанавливается абразивная лента. Для более глубокой обработки потребуется сделать стальной конус с режущей кромкой.

- Рабочий стол. Он располагается в верхней части схемы. Рекомендуется сделать его регулируемым относительно неподвижного цилиндра.

- Блок управления. В конструкциях, сделанных своими руками, редко предусматривают возможность регулировки скорости вращения двигателя. Поэтому блок будет состоять из кнопок включения и выключения агрегата.

Самодельный станок

Во время работы оборудования неизбежно будет формироваться стружка и деревянная пыль. Можно усовершенствовать конструкцию, установив в зону обработки патрубок бытового пылесоса.

В видеоматериале можно ознакомиться с примером работы конструкции, изготовленной своими руками:

Пример чертежей

конструкция, предназначение и варианты изготовления своими руками

Ни один домашний мастер-умелец не обходится без ручных электроинструментов. Но иногда наступает момент, когда такого инструмента бывает мало, и требуется помощь серьезного оборудования. Так, например, обработать поверхности больших деталей способен ленточный шлифовальный станок. Промышленные агрегаты стоят слишком дорого, поэтому многие мастера делают шлифовальные станки своими руками.

Конструкция ленточного шлифовального станка

Дерево широко используется для изготовления всевозможных изделий и деталей. Для того чтобы обработать деревянную заготовку должным образом, используется различное оборудование. Тщательную высокоточную обработку дерева производят на ленточных шлифовальных станках, которые в качестве рабочего органа имеют абразивную ленту.

В конструкции шлифовального агрегата предусмотрены:

- Абразивная лента, которая может располагаться горизонтально или вертикально. Она устанавливается на станине и размещается между вращающимися барабанами.

- Ведущий и ведомый барабаны. Вращение ведущего барабана происходит за счет электрического двигателя, который передает вращательный момент через ременную передачу. Скорость вращения ведущего элемента, а значит и скорость движения ленты можно регулировать специально установленными режимами обработки поверхностей.

- Стол оборудования может быть деревянным или металлическим. На выполненном из металла основании можно затачивать более сложные заготовки.

- Электрический двигатель должен иметь мощность около 2,8 кВт и быть способен обеспечить ленте нормальную скорость в 20 метров в секунду.

- Специальная монтажная вытяжка должна быть установлена для того, чтобы во время технологического процесса можно было удалять образующуюся во время работы пыль.

Длина станка и его рабочего инструмента зависит от длины изделий, которые будут на нем обрабатываться. Намного удобней работать с заготовками, которые имеют меньшую длину, чем рабочая поверхность.

Для чего нужны шлифовальные станки?

Как правило, оборудование применяется для чистовой механической обработки изделий на заключительных этапах производства. Работать ленточные шлифовальные станки могут как с деревом, так и с металлом.

Оборудование по дереву способно окончательно выравнивать поверхности, удалять шероховатости и неровности в виде возвышений или углублений, обдирать заусенцы, шлифовать закругления, делать внутреннюю шлифовку, добиваться ровных и гладких поверхностей изделия.

Станки по металлу работают с цветными металлами в виде плоских, круглых и четырехугольных заготовок и с простой и легированной сталью. Они способны рационально и за короткое время отшлифовать большого диаметра трубы и кругляки.

Кроме этого, ленточные шлифовальные станки предназначаются:

- для шлифования изделий перед процедурой лакокрасочного покрытия;

- для обработки брусковых и щитовых заготовок, их боковых кромок и торцов;

- для обработки плоских поверхностей;

- для шлифования криволинейных поверхностей.

Инструкция по изготовлению

Изучив конструкцию оборудования, следует определиться, из чего будут выполнены его основные элементы.

Из чего сделать станину?

Лучше всего рабочий стол выполнить из толстого железа. Идеальные габариты полотна – 500х180х20 мм. Однако чем больше габариты станины, тем больше вариантов различных деталей на ней можно будет обработать.

Большая рабочая поверхность будет намного удобней и функциональней маленькой станины. Для ее изготовления понадобится:

- Одну из сторон подготовленного для стола полотна обрезать с помощью фрезерного станка по металлу.

- Сделать разметку.

- В торце обрезанной заготовки просверлить три отверстия.

- С помощью трех болтов закрепить рабочую площадку на станине.

Выбор и установка двигателя для станка

Двигателем для агрегата может служить мотор от стиральной машинки. Если такого в наличии нет, то можно подобрать мотор, номинальная мощность которого будет составлять до 3 кВт, а интенсивность работы – около 1500 об/мин. Силовой агрегат для шлифовального станка следует плотно и надежно зафиксировать на станине.

Ведущий и ведомый барабаны

Такие элементы для шлифовального станка изготовить своими руками можно из такого материала, как ДСП. Для этого необходимо:

- Выпилить из листа ДСП заготовки размерами 200х200 мм.

- Собрать из полученных заготовок пакет толщиной в 240 мм.

- Все сложить и проточить до оптимального диаметра в 200 мм.

- Закрепить ведущий барабан на валу двигателя. Он будет приводить в движение ленту.

- Ведомый барабан закрепить вокруг станичной оси на подшипниках. При этом со стороны барабана должен быть специальный скос. Это поможет обеспечить ленте мягкое касание к рабочей поверхности.

Изготавливая барабаны, стоит учесть, что диаметр их центральной части должен быть на пару миллиметров больше наружного диаметра. Необходимо это для обеспечения стабильной работы техники, так как гибкая лента будет находиться в середине барабана.

Шлифовальная лента своими руками

В качестве шлифовальной ленты можно взять несколько наждачных полос. Их нужно будет разрезать на кусочки длиной в 200 мм и склеить. Идеальным вариантом основы для полотна будет брезент.

Проклеивать изделие своими руками рекомендуется качественным продуктом, который будет способен сохранить целостность элемента длительное время.

Некоторые мастера рекомендуют обтягивать катки резиной. Для этого можно использовать камеры от мопедов или велосипедов. Толщина резинового слоя должна быть около 30 мм.

Собрав из всех подобранных элементов конструкцию, можно смело приступать к обработке древесины.

Шлифовальный станок из ручной шлифовальной машинки

Взяв за основу ручную шлифовальную машинку, остальные детали оборудования можно своими руками выполнить из ДСП, сосновых и березовых брусков. П-образный упор склеивается клеем ПВА, остальные элементы агрегата соединяются шурупами.

Основанием станка могут послужить соединенные петлями два куска ДСП. Для большей прочности петли крепятся болтами М6.

Шлифовальная машинка к основанию устанавливается с помощью брусков, которые заранее подгоняются по форме корпуса и сверху проклеиваются кусочками резины.

Спереди шлифмашинка крепится подходящего размера мебельными конфирмантами. С их помощью шлифовальную плоскость можно будет выставить в нужном положении.

Сзади к основанию машинка крепится бруском и двумя шурупами. Чтобы упорная площадка со шлифовальной плоскостью находилась на одной линии, под корпус можно приклеить кусочки мягкой резины.

В горизонтальной части П-образного упора можно сделать паз для перемещения маленькой каретки, которая может пригодиться для заточки ножей электрорубанка.

После закрепления и регулировки шлифмашинки станок можно начинать эксплуатировать.

Изучив варианты изготовления ленточного шлифовального станка своими руками, и четко следуя инструкции, можно обзавестись многофункциональной техникой. Такое оборудование способно будет не только шлифовать изделия из дерева, но и затачивать любые режущие инструменты.

Оцените статью: Поделитесь с друзьями!

Как сделать ленточно-шлифовальный станок 2 x 72

Это проект, который какое-то время был в моем списке дел. Моей первой мыслью было сделать его полностью из стали, и еще несколько месяцев назад это был план. Закончив мой проект ленточной / 5-дюймовой шлифовальной машинки и увидев, насколько хорошо он работает и насколько легко его построить, я решил собрать дизайн для деревянной версии. Чтобы приблизиться к прочности и жесткости стали, мне пришлось бы обратить пристальное внимание на ее структуру, чтобы избежать изгибов и чрезмерной вибрации.

Я разработал дизайн, в котором детали почти в два раза больше, чем обычно. Если я решил, что стрела будет достаточно прочной при ширине 3 дюйма и толщине 2 дюйма, я увеличил ее до 5 дюймов в ширину и 3 дюйма в толщину. Первоначально вся конструкция должна была быть сделана из фанеры 1/2 дюйма, и я увеличил ее до 3/4 дюйма почти для каждого компонента. Для такой машины лучше быть слишком сильной, чем просто достаточно сильной.

После того, как план был в основном выполнен, я начал вырезать части.Большая часть шлифовального станка изготовлена из фанеры корпусного сорта 3/4 ″. Лучше всего подойдет балтийская береза, но подойдет и любая фанера хорошего качества. MDO или (новая) формовочная фанера были бы хорошим выбором, но я настоятельно рекомендую не использовать фанеру для обшивки, так как на поверхности слишком много неровностей и слишком много пустот в слоях.

МДФ и ДСП для этого проекта не подходят.

Это основание, часть «A» вырезана по размеру с просверленными отверстиями для винтов.В углах просверлены четыре отверстия диаметром 1/2 дюйма для крепления болтами к скамейке или подставке после завершения работы:

Все отверстия для шурупов просверлены и утоплены для шурупов №8 с плоской головкой.

Части «B1» и «B2» следующие:

Этим деталям нужно просверлить отверстие диаметром 1 дюйм, чтобы выровнять их, поэтому я зажал их вместе, чтобы просверлить обе детали одновременно.

План был составлен таким образом, чтобы все детали можно было легко точно разрезать на настольной пиле с очень небольшим количеством изгибов или необычных форм.Вот примеры самых сложных:

На чертежах указаны точные толщины материалов, например, 1/2 дюйма (12,7 мм) и 3/4 дюйма (19,05 мм) для фанеры и МДФ. Поскольку от одного производителя к другому существуют различия, вам придется внести некоторые коррективы, чтобы учесть эту разницу.

На самом деле есть только одно место, где это может вызвать проблему, и это место, где штанга входит в базовый блок. Если фанера тоньше, вам, возможно, придется отрегулировать толщину стрелы для компенсации.

Части «D», «C» и «E» представляют собой простые прямоугольные части:

Обратите внимание на направление волокон фанеры. Диаграмма разреза для фанеры 3/4 дюйма показывает направление волокон, и лучше всего, если оно будет соблюдено для максимальной прочности и долговечности.

Детали «F» и «G» также нуждаются в одинаковых отверстиях, и для этого я плотно зажал их вместе. В отверстиях в этих двух частях находятся подшипники приводного вала, и их необходимо точно разместить.Потратьте дополнительное время, чтобы убедиться, что детали точно подходящего размера, а отверстия в обеих частях просверлены так, чтобы они совпадали. Если есть ошибка, лучше всего переделать одну или обе части сейчас, прежде чем двигаться дальше.

Если ваш сверлильный станок установлен неточно (перпендикулярно столу), лучше разметить и просверлить каждое отверстие отдельно:

Деталь «F» требует двух прорезей, прорезанных частично, чтобы сформировать выступ, и я сделал это на настольной пиле, остановив пилу, когда она достигла отметки.

Верхняя часть выступа была вырезана ленточной пилой (или лобзиком), детали просверлены и утоплены под винты в соответствии с расположением на плане:

Деталь «H» — это просто кусок дерева, вырезанный по нужной форме с цековкой 1/2 дюйма для одиночного винта:

Детали «I1» и «I2» составляют рычаг стрелы для шлифовальной машины. Они могут быть изготовлены из цельной древесины (лучше всего из твердых пород), из фанеры или из комбинации того и другого. Я предпочел делать свою в основном из фанеры с добавлением твердого клена.Сначала я вырезал четыре куска фанеры из балтийской березы размером 1/2 дюйма до размера:

.

Затем два клена, чтобы покрыть остальную толщину.

Детали из фанеры 1/2 ″ склеены попарно:

Затем клен приклеивается заподлицо с концом.

Их скрепляют двумя кусками и оставляют сушиться на несколько часов.