Соединения бруса: Основные виды соединения бруса — СК БрусДом

alexxlab

alexxlab- 0

Основные виды соединения бруса — СК БрусДом

Главнейшим этапом строительства деревянного дома является возведение сруба. И перед тем, как приступать к строительству, необходимо знать различные варианты соединения бруса. Все они описаны в ГОСТ 30974-2002 Соединения угловые деревянных брусчатых и бревенчатых малоэтажных зданий. Классификация, конструкции, размеры.

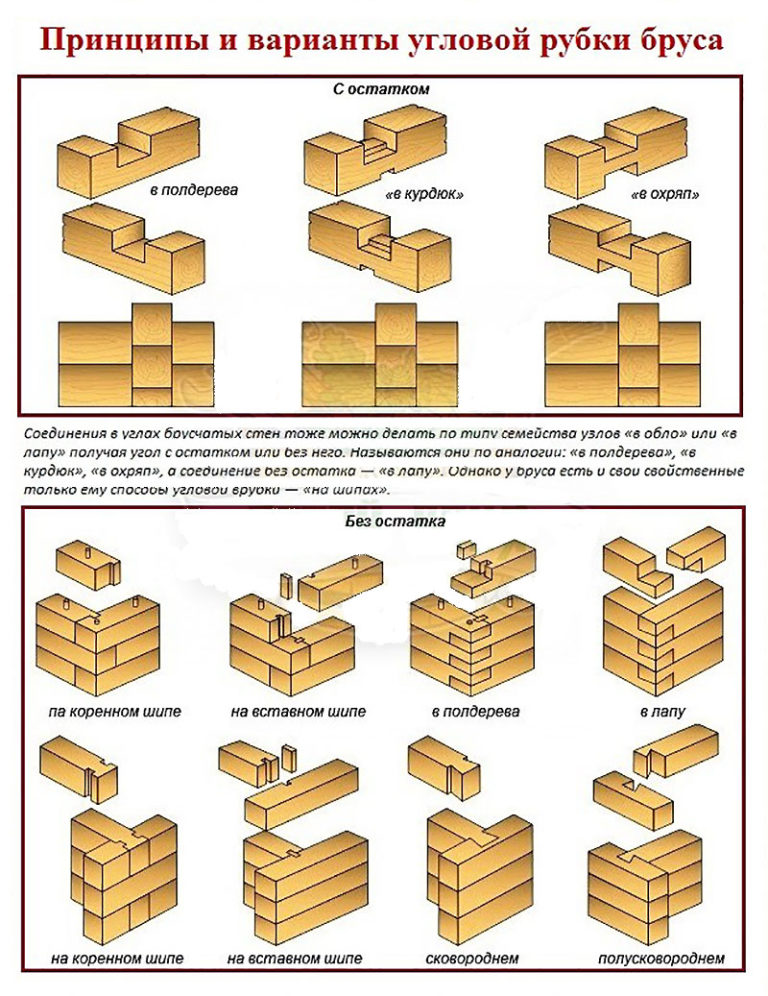

Если говорить об угловых соединениях, то их можно поделить на четыре главных типа:

- без остатка,

- с остатком,

- встык,

- Т-образные.

Остаточные

Остаточные, в свою очередь, делятся на соединения:

- в чашу

- в обло с замочным пазом

Соединение «в чашу» осуществляется за счет применения замочных пазов, которые можно поделить на несколько видов: односторонние, двухсторонние, четырехсторонние. Такой вид соединения предусматривает наличие перпендикулярного паза, как правило – с верхней стороны. Такой паз должен обязательно подходить по ширине перпендикулярному сечению бревна. Такое крепление бруса предусматривает затрату минимума усилий, а также времени.

Такой паз должен обязательно подходить по ширине перпендикулярному сечению бревна. Такое крепление бруса предусматривает затрату минимума усилий, а также времени.

Двусторонний пазовый замок уже предусматривает пропилы с двух сторон: и сверху, и снизу. Такое соединение является очень качественным, но оно требует огромного опыта строителей.

Четырехсторонний замковый паз выпиливается со всех сторон бревна. Этот вариант позволяет достичь максимальной прочности сруба. Наличие пропилов со всех сторон гораздо упрощает возведение сруба, ведь венцы складываются как конструктор.

Безостаточные

Соединение в лапу от мастера к мастеру имеет свои нюансы, однако главная его особенность заключаются в том, что бревна не выступают за пределы углов сруба.

Встык

- на шпонках

- с коренным шипом

Самым простым и в то же время быстрым вариантом соединения бревна является соединение встык. Прочность такого соединения угла очень сильно зависит от мастерства плотника. Кроме того, здесь необходимо наличие достаточно ровной поверхности.

Кроме того, здесь необходимо наличие достаточно ровной поверхности.

При шпоночном типе для прочности угла, как правило, применяют клин, изготовленный из твердых пород. Шпонка помогает предотвратить движение стыков конструкции. Она может быть поперечная, продольная и косая. Естественно, что самой сложной является установка косой шпонки, но она также является и самой прочной. Одним из видов шпоночного соединения является знаменитый «ласточкин хвост».

Т-образные

- в обло с замочным пазом

- в чашку

- симметричным трапециевидным шипом

- прямоугольным трапециевидным шипом

- соединение прямым пазом

Теплый угол

Отдельно вынесем «Теплый угол». Его принято считать очень эффективным и теплоемким. При таком соединении в одном из брусьев выпиливают паз, в то время, как на другом вырубают шип под размер этого паза. В стык принято класть межвенцовый утеплитель, в качестве которого успешно можно использовать растительный войлок. Очень важно, чтобы такое соединение было достаточно плотным, ведь только тогда потери тепла будут минимальными. Часто для улучшения прочности такой конструкции ряды бревен чередуют шипами и пазами, а также забивают в их стык круглую деревянную шпонку.

В стык принято класть межвенцовый утеплитель, в качестве которого успешно можно использовать растительный войлок. Очень важно, чтобы такое соединение было достаточно плотным, ведь только тогда потери тепла будут минимальными. Часто для улучшения прочности такой конструкции ряды бревен чередуют шипами и пазами, а также забивают в их стык круглую деревянную шпонку.

Смотрите также:

Способы соединения бруса: старинные и современные приемы

Древесина уже много веков, или даже тысячелетий, используется людьми при строительстве. Сначала простые бревна, затем брусья и доски – эти деревянные изделия широко применялись и продолжают применяться при возведении различных построек. Одним из самых распространенных изделий из дерева является брус. Этот материал используется и в основных строительных элементах, и в различных дополнительных конструкциях. А как осуществить соединение бруса, какие существуют варианты?

Проводим наращивание

Способы соединения бруса существуют различные. Так как этот материал используется уже давно, то и подобных видов великое множество. При этом некоторые старинные способы считаются более эффективными и надежными, чем их более современные собратья.

Так как этот материал используется уже давно, то и подобных видов великое множество. При этом некоторые старинные способы считаются более эффективными и надежными, чем их более современные собратья.

Виды соединения бруса отличаются по принципам исполнения, месту использования, прочности и ряду других параметров. Например, очень часто необходимо увеличить длину используемого материала. Если длина стены или другой конструкции гораздо больше размеров изначального бруса, то его необходимо нарастить.

Для выполнения подобной операции проводятся следующие действия:

- на торце одного бруса делается место для посадки;

- конец второго бруса вырезается выступ, который по форме должен подходить к посадочному месту первого;

- после этого проводится стыковка обоих брусьев. Для надежности место соединения дополнительно закрепляется металлической скобой или гвоздями достаточной длины.

Конструкций таких замков существует очень много. Каждый мастер выбирает свой вариант. Самыми популярными считаются прямые и косые накладные замки. Такие способы проверены веками, и заслужено считаются самыми надежными. Прямой или косой стык может легко выдержать даже сильные нагрузки.

Самыми популярными считаются прямые и косые накладные замки. Такие способы проверены веками, и заслужено считаются самыми надежными. Прямой или косой стык может легко выдержать даже сильные нагрузки.

Некоторые специалисты используют соединение типа «в полдерева». На стыковочных торцах брусьев проделывается выпил до половины их толщины. Затем они соединяются и фиксируются скобами, пластинами или гвоздями.

Но такой способ стыковки считается не очень надежным и долговечным. Метод «в полдерева» больше подходит при стыковке углов.

Соединение в углах

Чтобы избежать наращивание по длине брусьев, можно выбрать материал достаточной длины. Но вот построить дом без углов – это невозможно. Поэтому брусья чаще всего соединяются под углом. Тут существует множество вариантов, среди наиболее распространенных можно назвать следующие:

- соединение встык;

- использование шпонок;

- применение коренных шипов;

- в полдерева;

- соединение «ласточкин хвост».

Все эти способы соединения бруса довольно распространены, являются надежными и проверенными. О некоторых, например, ласточкин хвост, многие слышали, о других знают только профессионалы. Расскажем о том, как провести соединение бруса этими методами.

Соединение бруса «встык» применяется для строительства хозяйственных построек

Первый метод, который применяется при строительстве деревянного дома – это соединение встык. Это самый простой способ сделать стыковку в углах. Достаточно плотно пригнать концы брусьев друг к другу и закрепить их при помощи шипованных стальных пластин.

Не стоит думать, что такое соединение брусьев в углах будет ненадежным. Тут все зависит от мастерства плотника. Если имеется достаточный опыт, то стык может простоять неподвижно многие десятилетия, главное, идеально подогнать торцы.

Хотя способ встык считается самым быстрым, при строительстве его выбирают редко. Дело в том, что через такой угол уходит много тепла. Во время зимы вы много потеряете на отоплении. Именно поэтому встык брусья в углах соединяются только в хозяйственных постройках.

Именно поэтому встык брусья в углах соединяются только в хозяйственных постройках.

Более прочная разновидность соединения брусьев встык является метод с использованием шпонок. Такой способ позволяет значительно упрочнить место стыка. В специальные пазы плотно подогнанных брусьев вставляется шпонка. Она может быть выполнена в разных вариантах – поперечная, продольная или косая. Последняя разновидность шпонки считается самой надежной, но и самой трудной в исполнении.

Соединение бруса в теплый угол, или говоря по «научному» в коренной шип, — считается наиболее распространенным при строительстве дома. Такой тип стыковки не пропускает тепло, надежен и долговечен.

Принцип такого стыка в следующем:

- на торце одного бруса выпиливается паз. Старайтесь, чтобы выпил не попал на место сучков. В этом случае паз будет легче сделать;

- на другом брусе делается шип или лапу. Размеры такого «выступа» должны совпадать с размерами паза на предыдущем брусе. Лапу так же как и паз делают на участке без сучьев;

- при строительстве лапу и паз совмещают и тем самым делают прочное угловое соединение.

Довольно часто, для такого типа соединения, используют не только паз и лапу (шип). Для прочности стыковки и устойчивости всей конструкции между рядами брусьев забивают деревянный нагель (шпонку). Такое дополнительное крепление не дает горизонтальным рядам двигаться между собой.

Соединить между собой брусья в углах можно и при помощи сцепки, которая носит название «в полдерева».

соединение бруса в полдерева

Такой способ придуман давно и довольно широко используется до сих пор. Соединение бруса в полдерева производится следующим образом:

- на одном конце бруса делается пропил до половины его толщины;

- на другом брусе делается такой же пропил, но с другой стороны конца;

- при возведении угла эти пропилы соединяются, и получается прочный стык.

Для увеличения надежности соединения здесь, так же как и в предыдущем варианте, часто применяют деревянные нагели или шпонки. Лучше их делать так, чтобы одного элемента хватило для соединения более двух рядов брусьев.

Выбрать варианты вы можете самостоятельно, но многие специалисты порекомендуют использовать соединение под названием «ласточкин хвост». Такой вариант создания угла из бревен поможет удерживать тепло в доме, ведь он считается наиболее теплым. Ласточкин хвост может использовать при соединении профилированного бруса или обычного.

Стык типа ласточкин хвост схож по своему принципу с соединением коренным шипом. Здесь так же, как и в предыдущем варианте, в одном брусе пропиливается паз, а в другом шип (выступ). Разница только в геометрической форме таких вырезов. И шип, и паз имеют трапециевидную форму. Такая особенность позволяет создавать более надежное соединение, которое практически не пропускает воздушные массы (а значит и тепло из дома).

Создаем Т-образное соединение

При строительстве деревянного дома из бруса часто необходимо сделать Т-образное соединение. Это случается, если вам нужно выстроить капитальную внутреннюю перегородку. Для такого соединения можно использовать следующие типы:

- замочного паза на вставном шипе;

- прямого паза на коренном шипе;

- симметричным трапециевидным шипом – глухим сковороднем;

- симметричного трапециевидного шипа – сковородня;

- прямоугольного трапециевидного шипа – полусковордня.

Все эти типы соединения выполняются в одной последовательности. С торца бруса, из которого будет строиться перегородка, вырезается шип в том виде, который соответствует выбранному вами типу стыка. А в стенке делается паз соответствующей формы и размеров. Далее, брус для перегородки просто вставляется в паз и фиксируется.

Способы Т-образного соединения бруса

Как видно способов, соединить два бруса при строительстве деревянного, дома довольно много. Выбрать есть из чего. Но, какой бы тип соединения вы ни выбрали, важно все делать аккуратно, и с предварительной разметкой. Конечно, если у вас имеется достаточный опыт в плотницких работах, то все пазы и шипы вы сможете сделать «на глаз», но зачастую таких навыков мало у кого есть.

Сегодня дома из дерева только набирают былую популярность, отсюда и настоящих мастеров мало. Поэтому лучше все заранее разметить и только после этого браться за инструмент. В этом случае стыки бруса будут получаться надежными и долговечными, а значит, и ваш дом (или любое другое строение) простоит намного дольше.

В предложенном видео вы наглядно увидите как сделать три основных соединения бруса: наращивание по длине, «ласточкин хвост» и Т-образное соединение.

Соединения бруса в углах и прямых стенах дома

Соединения бруса в углах и прямых стенах дома требуют прочности и герметичности. На герметичность брусового дома огромное влияние оказывает влажность стройматериала. Если строить дом из бруса естественной влажности, при усушке и усадке сруб будет испытывать значительные внутренние напряжения, что может привести к его деформациям.

Применив пиломатериал, который был просушен до 20%, можно убить в зародыше сразу несколько проблем – щели, трещины, сильную осадку и пр. В идеале – использовать для сруба профилированный или клееный брус из ламелей камерной сушки. Усадка такого сруба будет минимальной.

Второй метод избежать продувания углов – выполнять эти углы особыми, сложными формами соединений..jpg)

Углы должны быть прочными. На сруб действуют силы от возможных подвижек грунта, от собственного веса и веса крыши, кровли и снега, а также давление от силы ветра. Углы должны выдерживать все нагрузки, а кроме того, выдерживать деформации от колебаний линейных размеров вследствие дождя, снега и изменений тепло-влажностного режима.

Угловое соединение с остатком

Очень важные плюсы этого вида рубки:

- Продувание с улицы минимальное, даже при сильном ветре и в мороз;

- Высокая надежность. Даже не зафиксированные нагелями, брусья, соединенные в углах одним из видов рубки с остатком, не смещаются даже при умеренных подвижках грунтов основания под действием пучения или сейсмики. Нижние венцы держит вес верхних и плотное соединение углов.

Основные виды рубки с остатком

Способ рубки односторонним замковым пазом

Данный способ одинаково хорош и для квадратного бруса, и для профилированного. Одна сторона бруса выпилена с образованием паза, перпендикулярного оси бруса. Толщина паза равна половине толщины бруса, ширина и длина паза одинаковы. Замок получается, когда этот паз вмещает ½ бруса, расположенного к нему перпендикулярно. Такой венец плотно фиксирован в отношении нижележащего венца одного направления. Дополнительная фиксация нагелями придает углу достаточную прочность.

Толщина паза равна половине толщины бруса, ширина и длина паза одинаковы. Замок получается, когда этот паз вмещает ½ бруса, расположенного к нему перпендикулярно. Такой венец плотно фиксирован в отношении нижележащего венца одного направления. Дополнительная фиксация нагелями придает углу достаточную прочность.

Рубка двусторонним замковым пазом

Этот вид рубки немного сложнее – выбирать пазы придется и с верхней грани бруса, и с нижней. Пазы в этом случае имеют ту же ширину, что и при способе одностороннего паза и глубину, равную ¼ толщины. Двусторонняя выборка пазов отнимает в два раза больше времени и требует большей точности, но дает неоспоримое преимущество – жесткую фиксацию каждой пары брусьев не по одному, а по двум направлениям. То есть налицо уже пространственная жесткость. Теперь при любых температурных и влажностных колебаниях сдвиг брусьев и венцов относительно друг друга практически невозможен.

Рубка четырехсторонним замковым пазом

Очень сложная рубка, пазы могут быть как симметричны, так и ассиметричны, и выбрать такой сложный паз вручную крайне трудоемко. Обычно такие сложные пазы с идеальной геометрией делают на оборудовании, производящем домокомплекты. Затем на стройке эти комплекты собираются из нумерованных брусьев, как конструкторы Лего.

Обычно такие сложные пазы с идеальной геометрией делают на оборудовании, производящем домокомплекты. Затем на стройке эти комплекты собираются из нумерованных брусьев, как конструкторы Лего.

Сложная и дорогая обработка, но практического улучшения герметичности угла не наблюдается, хотя в теории такой угол должен стать совершенно идеальным.

Основные виды рубки без остатка

Угол без остатка дает экономию по пиломатериалу. Брус целиком находится в плоскости стены, концы не выступают наружу. Но общей экономии не наблюдается, так как эти углы требуют дополнительного утепления и конопатки. По прочности, надежности и защите от продувания данные виды рубки также уступают углам, срубленным с остатком. Конкуренцию может составить только теплый угол, он же коренной шип.

Рубка без остатка позволяет выполнить фасад дома более строгим геометрически, проще выполнять наружную отделку. Вопрос эстетики спорный, и больше относится к стилю.

Без остатка рубят углы как из квадратного бруса, так и из профилированного.

Рубка встык без остатка

Самый простой и быстрый способ для возведения хозпостройки. Никакая дополнительная обработка не требуется, просто укладывают брусья нужных длин шахматкой. Чтобы брусья в венцах и сами венцы не смещались друг относительно друга, при этом способе рубки обязательно применяют крепеж – накладные пластины из оцинкованной стали, стальные скобы или деревянные нагели.

Трудозатраты в данном случае минимальны, плотницкий опыт может отсутствовать полностью. Если делать сруб таким способом из высушенного бруса, можно получить приемлемый результат. Из сырого пиломатериала, как говорят плотники, при любом старании угол будет ходить после усушки. Угол деформируется, а колебания влажности будут способствовать линейным колебаниям, в результате будут появляться продуваемые зазоры.

Рубка встык на шпонках

Шпонка может быть разной формы. Под прямую шпонку потребуется выбирать прямые пазы по торцам и боковым поверхностям соседних брусьев. Под шпонку – ласточкин хвост требуется выбирать довольно сложный паз, с уширениями от середины. Шпонка также имеет сложную форму.

Шпонка также имеет сложную форму.

Соединение прямой шпонкой предотвратит смещение брусьев венца в горизонтальной плоскости, но не в вертикальной. По вертикали венцы будут удерживаться только собственным весом и весом вышележащих конструкций. Шпонка в форме ласточкиного хвоста надежно зафиксирует угол и не даст брусьям смещаться по обоим направлениям. Этот способ рубки без остатка дает практически непродуваемый угол.

Рубка в полдерева

Тоже несложная рубка. По концам брусьев делают запилы на ½ толщин, получается шип, одинаковый по длине и ширине. Без фиксации нагелями это соединение надежным не будет. После усушки и осадки сруба угол, скорее всего, будет продуваться, и потребует дополнительного утепления. Вторая конопатка срубов после выдержки и осадки делается всегда.

Как и при рубке встык, можно модифицировать этот способ, закрепив углы шпонками. В этом случае брусья смещаться не будут.

Еще улучшить можно способ рубки в полдерева, если стыковать концы в лапу. Лапа имеет более сложную форму – запилы делаются наклонные, клиновидные, точно по размерам. Результат – повышение прочности сруба, брусья фиксированы друг относительно друга в венцах, а вес вышележащих венцов предотвращает смещение нижележащих. Угол выглядит эстетично изнутри и снаружи, фасад дома геометрический, гладкий.

Лапа имеет более сложную форму – запилы делаются наклонные, клиновидные, точно по размерам. Результат – повышение прочности сруба, брусья фиксированы друг относительно друга в венцах, а вес вышележащих венцов предотвращает смещение нижележащих. Угол выглядит эстетично изнутри и снаружи, фасад дома геометрический, гладкий.

Соединение в теплый угол (в коренной шип)

Считается самым теплым, непродуваемым соединением и одновременно гарантирует фиксацию венцов. Способ не из самых сложных:

Торцы обрезают, оставляя шипы, и длина и ширина которых должна быть ровно 1/3 сечения бруса. Более простой шип имеет форму прямоугольника, сложнее – шип с односторонним уширением. Пазы стыкуемых брусьев выбираются по размерам этих шипов, но без точной подгонки, поскольку пазы нужно законопатить мхом, льняным или джутовым волокном, пенькой или войлоком. Брусья с шипами осаживают сверху на брусья с пазами. Крепление венцов нагелями при данном способе рубки обязательно.

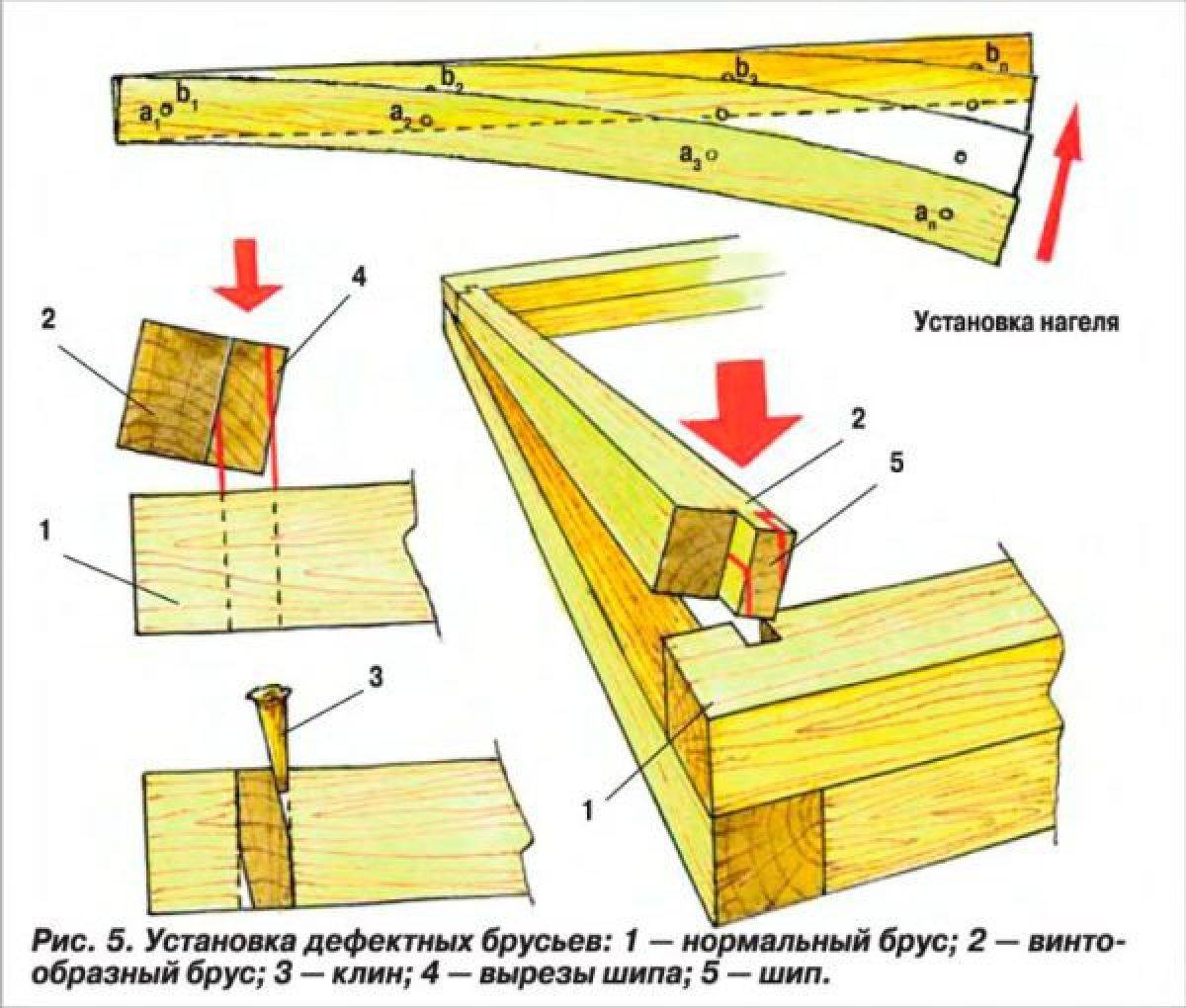

Крепление брусьев нагелями

- Классическая древесина для нагелей – березовая, не имеющая дефектов, сучков и косослоя, а также с параллельным расположением волокон относительно продольной оси.

- Оптимальная длина нагелей равна 0,8 от суммы высоты двух соединяемых венцов. Иногда одним нагелем соединяют не два, а три бруса. Диаметры нагелей от 25 до 35 мм.

- Нагели устанавливают в интервале до 1,5 м, и обязательно с обоих сторон каждого угла. По горизонтальным рядам нагели смещают в шахматном порядке.

Соединения брусьев по длине

Длинные прямые участки стен могут превышать длину пиломатериала. Сращивание бруса по длине делается в одной плоскости. Требования к соединениям те же, что и для углов – прочность и герметичность.

Самый простой способ состыковать брус по длине – соединение на прямоугольных шпонках. Венцы будут надежно зафиксированы в поперечном направлении, продуваться такой стык не будет. Шпонка вырезается чуть меньше паза, чтобы оставить зазоры для конопатки. Уплотняют пазы под шпонку мхом, джутовым и льняным волокном и др. материалом.

Сложнее и эффективнее способ стыковки брусьев коренным шипом. Прямое сращивание технологически немного проще углового, но так же требует точности. Зазоры между пазом и шипом в несколько мм должны быть, чтобы проложить их конопаткой.

Зазоры между пазом и шипом в несколько мм должны быть, чтобы проложить их конопаткой.

Самый сложный, затратный по материалу и труду, и одновременно лучший по результату вид сращивания по прямой – стыковка косым замком. Размеры должны быть точные, подгонка близкая к идеальной. Конфигурация замка непростая. В итоге – два бруса имеют в соединении два полностью перекрытых сечения, что дает стыку прочность, а хитрая форма косого замка делает невозможным появление зазора даже при значительной усадке.

Соединение бруса в углах: виды, способы, плюсы и минусы

Коснёмся вопроса не очевидного, но предельно важного для тех, кто только собирается строить деревянный дом или баню — соединения бруса в углах.

В статье дадим краткий обзор со схемами популярных типов соединения, использующихся сегодня в массовом строителсьве, пройдёмся по преимуществам и недостаткам, а главно — ответим на вопрос, какое брусовое соединение мы считаем лучшим и рекомендуем выбрать клиентам СК Смирнов.

Сразу скажу, что тексты для блога пишет человек, имеющий непосредственное отношение к производству бруса и стройке — поэтому оценочное мнение будет основываться на личном опыте.

Содержание:

Есть такие типы угловых соединений как «с остатком» и «без остатка». Имеется в виду наличие или отсутствие выступа части брусины за пределы контуры здания.

Соединения без остатка

В плане расхода материала оптимальный вариант именно делать углы без остатка. А зачастую при строительстве маленького дачного дома или бани можно избежать соединения по длине бруса — стандартная брусина имеет длину 6 метров. Плюс вода не затекает в узел, да и обшить сайдингом или вагонкой проще. Но вот сделать так, чтобы угол, собранный без остатка, не продувался, это надо очень хорошо постараться.

| Метод соединения угла | Описание | Преимущества | Недостатки |

|---|---|---|---|

Соединение встык | Самый простой тип соединения углов из бруса — две брусины стыкуются друг с другом и закрепляются скобой или на гвозди. Некоторые бригады шабашников не запариваются и до сих пор используют этот узел. Некоторые бригады шабашников не запариваются и до сих пор используют этот узел. |

|

|

Коренной шип | Тот самый «тёплый» угол, на котором крупными буквами написано на каждом строительном сайте. Обычно преподносится как невероятное преимущество, однако по факту — моральный минимум каждой бригады собирать срубы в этот самый тёплый угол в коренной шип. Мы его называем — крепкий угол. |

|

|

Вставной шип | Часто называется Т-образным узлом и обычно применяется для соединения внутренних стен, но некоторые умельцы не брезгуют поставить такой стык на угол. |

|

|

Вполдерева вставной шип | Усовершенствованная форма тёплого угла, но в современном домостроительстве используется нечасто — слишком сложное производство. Но повсеместно используется при изготовлении мебели. Но повсеместно используется при изготовлении мебели. |

|

|

Ласточкин хвост (в лапу) | Ласточкин хвост или в лапу — дедовский метод брусового соединения углов в избах. Используется редко, потому что не так прост в изготовлении, как может показаться. О нём подробнее расскажем ниже. |

|

|

Угловые соединения бруса с остатком (в обло)

Классификация соединений, в которых брус, проходя через узел, выходит снаружи. При помощи таких узлов стоят те самые красивые русские избы. Но и расход материала значительно больше — сами выпуски обычно составляют 20-25 см. Да и часто замалчивают то, что в такие углы часто затекает вода, что грозит гниением. Ну и с наружной отделкой сруба с остатком могут возникнуть.. хмм.. определнные проблемы.

Ну и с наружной отделкой сруба с остатком могут возникнуть.. хмм.. определнные проблемы.

| Метод соединения угла | Описание | Преимущества | Недостатки |

|---|---|---|---|

В чашу | Самый простой тип соединения деревянных брусьев — две брусины стыкуются друг с другом и закрепляются скобой или на гвозди. Некоторые бригады шабашников не запариваются и до сих пор используют этот узел. |

|

|

В курдюк | По сути рубка в курдюк — это продвинутая чаша, воторая насаживается на выступающий элемент. Собственно, он и называется курдюком. Технически сложная рубка, но не лишённая достоинств. |

|

|

В охряп | На рисунке видно, что рубка в охряп предполагает наличие чаши сверху и снизу. Чтобы такое соединение не продувалось, нужны золотые руки и не малый опыт. Давно не видел этого узла в применении. Чтобы такое соединение не продувалось, нужны золотые руки и не малый опыт. Давно не видел этого узла в применении. |

|

|

Этот список далеко не исчерпывающий. Человечество придумало ещё множество методов соединений углов в домах и банях: в охлоп, в седло, прямая и косая лапа, норвежская и канадские типы ручной рубки… Ну, в общем, в каждой крупной деревне, по-хорошему, строили дома так, как учили деды — везде имелись свои хирости и нюансы, но едва ли это имеет значение для современного массового малоэтажного строительства. Так что ближе к делу.

Вы знаете, по-разному. В зависимости от ценового сегмента, в котором работает компания. Так наши «любимые» пестовские бригады особо не мудрствуют и времени на оттачивание технологий шип-паз не тратят — строят встык: быстро и дёшево. Ну да, заказчик потом замучается щели в два пальца толщиной конопатить, разорится на отоплении и углы в его доме покроются плесенью, но кому какое дело. Хотел дёшево — получил дёшево.

Хотел дёшево — получил дёшево.

А если хотите наглядную разницу, то вот реальные фото — угол встык во время сборки сруба и через некоторое время после строительства. И это ещё не самый печальный случай:

Считаем, что для строительства дома, даже дачи, этот вариант не подходит. Избегайте бригад, которые будут вас убеждать, мол, «десять лет так строим — никто не жаловался». Поверьте — жаловался каждый первый.

Если говорить о самом популярном угловом соединении, то это, конечно, тёплый угол. Ну, в смысле, строители его преподносят как тёплый. По факту, он не обеспечивает гермитичность угла и не справляется с мостиками холода. Несмотря на утепление, профилированный брус при рубке в «тёплый» угол не получится сделать герметичным. Из-за скошенных фасок профиля получаются сквозные дыры, к сожалению. Те, кто дочитают до конца, увидят видео, где я прямо на кусках бруса показываю, почему получаются дыры.

Но подчеркну — такой вариант, конечно, в тысячу раз лучше, чем простая стыковка (сами его используем, но в сочетании со сверлением):

Те компании, которые работают на более требовательных клиентов, используют более сложные узлы. Например, ласточкин хвост. Мы только начинаем осваивать это направление, но уже можно сказать — да, так строить гораздо сложнее, дольше, накладнее, но и качество не сравнится с более дешевыми методами соединения углов в постройках из бруса. Именно этот угол имеет смысл назвать по-настоящему тёплым.

Например, ласточкин хвост. Мы только начинаем осваивать это направление, но уже можно сказать — да, так строить гораздо сложнее, дольше, накладнее, но и качество не сравнится с более дешевыми методами соединения углов в постройках из бруса. Именно этот угол имеет смысл назвать по-настоящему тёплым.

Секрет ласточкина хвоста в том, что в этом углу наклон спила бруса делается по всем плоскостям — со всех сторон он имсеет форму конуса. Благодаря этому просто под действием силы тяжести брус зажимает сам себя, образуя прочное герметичное соединение.

Один из самых популярных угловых соединений брусовых домов и бань в русском стиле является сборка в чашу. Как уже говорилось выше, этот вариант дороже, чем ласточкин хвост, тёплый угол и встык. Дело в дополнительном расходе материала на выносы и в том, что чашу можно срубить только из сухого или клееного профилированного бруса. Но если вы за ценой не постоите, то имеет смысл присмотреться к такому варианту (на фото наш объект):

А для тех, кто может позволить себе хоромы, рынок предлагает старую добрую ручную канадскую рубку. По сути, это та же чаша, но из мощного бревна сухостойной сосны (например). Тёплый, мощный, красивый и долговечный сруб, который стоит кругленькую сумму денег (на фото тоже наша работа):

По сути, это та же чаша, но из мощного бревна сухостойной сосны (например). Тёплый, мощный, красивый и долговечный сруб, который стоит кругленькую сумму денег (на фото тоже наша работа):

Время от времени пишут комментарии с вопросами, мол, «А вы-то какой угол посоветуете?» или «А свой дом как построили бы?». Отвечаю: мой дом построен в стандартный тёплый угол (сухой брус кедра).

Фото на этапе сборки сруба:

На этапе покраски:

По окончанию строительства:

Больше фотографий найдёте в этом фотоотчёте в галерее.

Сейчас прошло уже почти 4 года, как закончилось строительство. В целом я очень доволен состоянием углов, но мне пришлось изрядно попотеть, тобы как следует их законопатить. И если бы я сейчас стоял перед выбором, то, пожалуй, остановился бы на соединение ласточкин хвост. Именно этот вариант я считаю идеальным по соотношению качества и стоимости. Можно было бы ещё рассмотреть «в чашу» — очень нравится, как выглядит. Узел надёжный и прочный, но как защитить его от влаги — не знаю.

Узел надёжный и прочный, но как защитить его от влаги — не знаю.

В СК Смирнов мы только в 2020 году стали применять эту технологию как дополнительную услугу, и пока очень довольны. Посмотрим, будет ли она пользоваться популярностью у клиентов. Возможно, со временем мы совсем откажемся от тёплого угла в пользу ласточкина хвоста. На фото ниже брус 90х140 — собираем перевозную баню. Но в идеале лучше взять для этого соединения брус 150х150.

Чтобы наглядно показать преимущества и недостатки разных типов соединений углов в домах и банях, прямо на производстве сняли видео, где на кусках бурса демонстрируем и комментируем:

Если у вас остались вопросы, пожалуйста, пишите в комментариях — мы ответим на абсолютно каждый.

С уважением,

строительная компания «Смирнов»

Соединение бруса или бревна под углом и по длине

Одним из главный этапов строительства дома своими руками из бруса или оцилиндрованного бревна является поднятие — возведение сруба. Прежде чем приступать к практике (строительству) вы должны знать, как соединить брус, иначе последствия могут быть плачевны.

Прежде чем приступать к практике (строительству) вы должны знать, как соединить брус, иначе последствия могут быть плачевны.

Необходимость соединения возникает в двух обстоятельствах:

- При рубке угла дома

- При удлинение бруса или бревна — когда длины не хватает (бывает иногда, например кто-то отрезал не по длине).

Смотря что необходимо, используют разные методы, поэтому я постараюсь доходчиво показать основные способы соединения бруса и оцилиндрованного бревна.

Содержание статьи:

Виды углового соединения

Способы соединения брусов при возведение сруба значительно отличается от стыков бревен. Еще с древней Руси в деревянном строительстве, строили из бревен, с тех времен копиться многовековой опыт по соединениям углов и стыков. Но на дворе 21 век и древние приемы постепенно приобретают свои модифицированные аналоги, поэтому в первую очередь хочу ознакомить с техникой укладки брусов, а бревно разберем после.

Типы угловых соединений бруса

Нынче в деревянном строительстве практикуют два способа соединение:

- С остатком («в обло», «в чашу»)

- Без остатка («в лапу»,«в зуб»).

Угловое соединение бревна так же, как и с брусом, делаются двумя видами, как «в лапу» или «в чашу», то есть без остатка или с остатком.

Соединение углов бруса с остатком «в чашу»

В чашу брусья соединяются за чет замочных пазов, которые могут быть нескольких видов:

- Однострочными

- Двусторонними

- Четырехсторонними.

При таком виде соединения в каждом брусе делается перпендикулярный паз в виде надпила с одной стороны — обычно верхней. Надпил должен подходить по ширине с перпендикулярным сечение бруса.

Большинство домостроительных компаний применяют эту технологию для соединения профилированного бруса, потому что для крепления таким способом требуется минимум усилий и времени.

Технология двухстороннего пазового замка подразумевает под собой пропилы с двух сторон бруса т.е. сверху и снизу. Глубина перпендикулярного пропила примерно равна 1/4 от высоты бруса. Качественное соединение, но требует большого опыта от плотников, дабы не допустить трещины или сколы при пропиле паза и установке бруса.

При выполнение четырехстороннего замкового паза выпиливают паз со всех сторон профилированного бруса. Такой вариант крепления позволят достичь большой прочности сруба. Пропилы со всех сторон упрощают возведение сруба — венцы ложатся как конструктор. Соединение углов таким способом очень увеличивает надежность. Требует высокого мастерства плотников.

Соединения бруса производиться в следующих вариантах:

- Встык

- На шпонках

- На коренных шипах.

- Пол дерева

- Ласточкин хвост

Самый простой, и быстрый тип соединения бруса является соединение встык. Очень просто стыкуем, друг с другом и закрепляем с помощью шипованных стальных пластин который забивается гвоздями или скобами. Плотность соединения угла и прочность сильно зависит от уровня опыта плотника. Необходимо идеально подогнать торцы стыкуемых брусов — Нужна очень ровная поверхность. Но, увы, даже опытные как я не всегда справляются. Угол получается мало герметичными подвержены к периодическим перпендикулярным нагрузкам.

Угол получается мало герметичными подвержены к периодическим перпендикулярным нагрузкам.

Такой вид соединения является самым быстрым при строительстве, но самым ужасным по качеству. Советую лучше не применять такую технологию, проблем не оберетесь. Теплопотери через такой угол «встык» слишком велики чтоб экономить время и силы на более сложные типы соединений.

При соединение брусьев с помощью шпонок применяют клин из твердых пород для прочности угла. Установка шпонки в пазы брусьев позволяет предотвратить движение стыков соединенных брусов. Также стоит отметить прочность зависит от вида шпонки: поперечная, продольная или косая — косая отличается сложностью создания, но в замен отличный результат, прочный угол с малой тепропроводимостью.

[ads1]

Соединения бруса в коренной шип («Теплый угол» ) — этот тип соединения угла брусов, эффективен, теплоемок и весьма распространен в строительстве домов из профилированного бруса. Хитрость кроется в следующем: в одном из соединяющихся брусьев выпиливается паз, а на другом брусе вырубается шип размером подходящим под паз. При строительстве в паз кладут межвенцовый утеплитель в качестве которого может служить льноджутовое полотно или растительный войлок. Важно чтоб соединение шипа и паза было плотным для минимилизации потери тепла. И еще для прочности конструкции ряды брусьев чередуются шипами и пазами, и забивают круглый деревянный нагель (шпонку).

Хитрость кроется в следующем: в одном из соединяющихся брусьев выпиливается паз, а на другом брусе вырубается шип размером подходящим под паз. При строительстве в паз кладут межвенцовый утеплитель в качестве которого может служить льноджутовое полотно или растительный войлок. Важно чтоб соединение шипа и паза было плотным для минимилизации потери тепла. И еще для прочности конструкции ряды брусьев чередуются шипами и пазами, и забивают круглый деревянный нагель (шпонку).

Соединение бруса в теплый угол можете подробно рассмотреть в видео ниже:

Предварительные расчеты по разметкам пропилов соединений углов смотрите на схеме

Применяя в угловых соединениях шпонки (нагели), курдюки, присеки и прочие соединения по типу «шип в паз», очень важно предусматривать между пазом и шипом обязательные вертикальные зазоры.

Это необходимо, чтобы компенсировать неизбежную усадку сруба.

Еще один тип вырубки угла который я хочу рассмотреть — соединение «в полдерева» — тип крепления название, которого закрепилось среди плотников благодаря пропилу половины ширины бруса. Так же как и предыдущих вариантах сборка брусового сруба начинается со сверления дырок под нагели (шпонки) в местах близ соединений углов, длину нагеля надо рассчитывать так чтобы хватило на несколько брусьев. Также есть более модифицированная версия этого соединения — добавлять шпонку в стыки брусьев для увеличения прочности соединения угла, а также для большей теплоемкости

И наконец самый прочный и надежный и с минимальными тепловыми потерями — это соединение бруса ласточкин хвост. Почти тоже самое что и «коренной шип», но тут шип пропиливается трапециевидной формы. Связи с этим пазу придают аналогичную форму.

У нее есть разновидность горизонтального соединения ласточкин хвост в лапу — в котором, брусе пропиливают горизонтальные трапециевидные выемки которые должны идеально подходить друг к другу — встречается довольно редко в строительстве домов или бань из бруса из-за сложности приема пиления и большинству клиентов таков вид крепления не нравиться чисто с эстетической стороны. В моей практике строительства всего лишь пару раз клиенты просили такой угол. Кстати получилось неплохо.

В моей практике строительства всего лишь пару раз клиенты просили такой угол. Кстати получилось неплохо.

Т-образные виды соединения бруса, для создания внутренних стен дома, воплощаются с использованием следующих соединений:

- Замочного паза на вставном шипе

- Симметричного трапециевидного шипа – сковородня

- Прямоугольного трапециевидного шипа – полусковордня

- Симметричным трапециевидным шипом –глухим сковороднем

- Прямого паза на коренном шипе.

Можете наглядно просмотреть на рисунке, как из себя представляют Т –образные соединения внутренних стен:

Кликните для увеличения

Приемы продольного соединения

Во время строительства большого дома, обычно если длина превышает 6 м (стандартная длина профилированного бруса) приходиться продольно соединять два бруса для увеличения длины.

В таком случае советую применять один из следующих видов соединений брусьев.

- Косой замок.

- Продольный шип на шпонках

- В полдерева

- Продольный коренной шип

Крепление бруса между собой по длине при помощи шипа на шпонках является довольно-таки крепким. Применение такого типа соединения предполагает пропилы идентичных пазов на концах соединяющихся брусьев. Пропиленные брусья устанавливают впритык друг к другу, а в паз забивается шпонка из твердых пород дерева, которая прочно скрепляет оба стыкующихся бруса.

Применение такого типа соединения предполагает пропилы идентичных пазов на концах соединяющихся брусьев. Пропиленные брусья устанавливают впритык друг к другу, а в паз забивается шпонка из твердых пород дерева, которая прочно скрепляет оба стыкующихся бруса.

Шпонка – это вставка (клин) который закрепляет два элемента соединяемой конструкции. Шпонки изготавливают из металла или дерева твердой породы, бывают прямоугольные, призматические и «ласточкин хвост» ровные и зубчатые.

Продольное крепление в полдерева аналогична соединению углов в «полдерева» — концы соединяющихся брусьев пропиливаются на ширину равной половине толщины бруса. Прочность крепления увеличивают за чет скрепления нагелем (также можно скрепить скобой, гвоздями, крепежной пластиной). Конечно, это простой и быстрый вид крепления, но его прочность недостаточна для несущих стен дома из бруса. Я не рекомендую.

Соединение «продольный коренной шип» — на одном конце бруса делается паз а на другом – шип. Крепление аналогично соединению углов на коренной шип. Для большей крепости советую паз и шип распиливать трапециевидной формы – ласточкин хвост. Это исключить горизонтальные колебания закрепляемых брусов.

Крепление аналогично соединению углов на коренной шип. Для большей крепости советую паз и шип распиливать трапециевидной формы – ласточкин хвост. Это исключить горизонтальные колебания закрепляемых брусов.

Увеличение длинный бруса применяя соединение «косой замок» — является одним из сложных приемов для плотников, но по уровню крепости и устойчивости оно сильно опережает выше описанные соединения бруса. Обычно строящие компании умалчивают о таком креплении, чтобы не утруждать свои бригады плотников. Ниже на рисунке изображена схема реализации:

Способы соединения бревен при рубке сруба.

- С остатком

- Без остатка.

Рубка сруба без остатка – подразумевает за собой то, что концы бревна в соединение не выпячивают, а получаются ровными со стеной. В свою же очередь рубка сруба с остатком предполагает, что концы бревен выступают за границу стены. Конечно же, рубка с остатком более расходный в плане материалоемкости. Потому что бревно или брус приходиться укладывать на 0. 3 -0.5 м длиннее, чем при соединение без остатка. Но это компенсируется большей теплоемкостью, защитой от климатических напастей (дождь, ветер) и при такой рубке сруб получается более устойчивым. Рассмотрим более подробно оба вида:

3 -0.5 м длиннее, чем при соединение без остатка. Но это компенсируется большей теплоемкостью, защитой от климатических напастей (дождь, ветер) и при такой рубке сруб получается более устойчивым. Рассмотрим более подробно оба вида:

Соединение с остатком

У соединение с остатком есть три вида рубки:

- В обло «в чашу»

- В охлоп

- В охряп.

Соединение углов сруба в чашу – это самый распространенный и простой вид. Метод заключается в том, что в бревне выпиливается чаша (раньше вырубалась, но в наше время плотники все меньше и меньше применяют топоры в строительстве, бензопила берет вверх). Потом в эту чашу кладем поперечное бревно и в нем вырубаем следующую чашу (обло), и так далее по циклу.

Угловые соединения бревен «в обло» делается так:

- В полдерева

- Заоваленый гребень

- В курдюк.

В полдерева – соединить легко. Для достижения устойчивости закрепления в венце делают продольный паз. В паз предварительно заполняем утеплителем.

В паз предварительно заполняем утеплителем.

Как соединить два бревна? Во время сборки сруба, кроме крепления в углах их еще крепят нагелями. Нагелями могут служить отрезанные куски арматуры, черенки лопат, некоторые умельцы используют черенки швабр. Крепления нагелями необходима для дополнительной устойчивости по вертикали.

Заоваленный гребень – крепление с остатком, тут на донышке чаши делают маленький гребень овальной формы, важно чтобы он точно повторял форму укладочного паза. В этом варианте продольный паз вырубается не с верху а с низу бревна.

Подробное видео о технологии строительства дома из бруса в примерах:

В курьдюк – более сложен в техническом исполнение. На дне чаши вырубается небольшой выступ (курьдюк), который располагают вдоль венца и поперек чаши. В свою же очередь на нижней части выпиливается выемка, которая по форме совпадает с выступом (смотрим рисунок:)

В охлоп – этот тип соединения почти тоже самое что мы описали выше («в обло» ). Отличается лишь тем, что чаша рубиться сверху, а не на нижней части венца. Название в охлоп появилось из-за характерного хлопка при накатывание бревна в заготовленный угол.

Отличается лишь тем, что чаша рубиться сверху, а не на нижней части венца. Название в охлоп появилось из-за характерного хлопка при накатывание бревна в заготовленный угол.

Соединений в охряп является боле сложным в техническом исполнении чем все предыдущие: тут с верхней и нижней стороны бревна делаются выемки. Словами сложно объяснить лучше смотрите рисунок ниже.

Соединение бревен без остатка

В лапу – это почти тоже самое соединение что и «в охряп», но с выпиленной торцевой части бревна. Вот так и получается угол без остатка. Прочность крепления увеличивают за счет нагелей и вырубки шипа с пазом – присек. Такой тип соединения характерен слабой ветроустойчивостью, спасти от этого поможет изменения прямоугольного выруба в трапециевидный – получается «ласточкин хвост». (рисунок ниже)

Виды соединения профилированного бруса в угол

Углы дома традиционно считаются зонами, где наиболее велик риск теплопотерь, поэтому при строительстве важно добиться того, чтобы зазоры между венцами, образующими угол, отсутствовали. Помочь в этом может соединение бруса шип и паз, представляющее собой особое крепление без гвоздей, при этом брусья настолько точно подогнаны друг под друга, что появление щелей полностью исключено. Именно эта особенность считается важнейшим преимуществом пиломатериала.

Помочь в этом может соединение бруса шип и паз, представляющее собой особое крепление без гвоздей, при этом брусья настолько точно подогнаны друг под друга, что появление щелей полностью исключено. Именно эта особенность считается важнейшим преимуществом пиломатериала.

Что такое теплый угол

Это герметичный стык, дающий равномерную усадку. Угловое соединение бруса в теплый угол, или шип-паз, позволяет повысить эксплуатационные характеристики постройки, добиться исчезновения «мостиков холода» и сквозняков.

Технология углового соединения бруса:

-

Разметка, для точности лучше использовать шаблон.

-

В боковой плоскости одного из венцов делается паз, в другом – шип, полностью симметричный.

-

Сборка стен по принципу первый брус-шип справа, второй – слева.

-

Крепление производится круглыми нагелями.

Пазы делают в производственных условиях на специальном оборудовании. Самостоятельно их можно вырезать бензопилой, ручным станком или лобзиком. Чтобы конструкция в итоге получилась прочная, важно изначально использовать качественный материал с влажностью не более 20%. Для дополнительного утепления могут применяться герметики.

Преимущества теплого угла

Плюсы соединения профилированного бруса в теплый угол:

-

Отсутствие щелей, промерзания.

-

Высокая скорость монтажа, с работой справится даже непрофессионал. «Мокрые» работы, в том числе с бетоном, не требуются.

-

Привлекательность снаружи и изнутри дома.

-

Облицовка и утепление не потребуется.

-

Поможет поддерживать комфортный микроклимат: зимой в помещении будет тепло, летом – прохладно.

-

Устойчивость крепления.

-

Для соединения элементов угла не требуются гвозди и иные крепления.

-

Даже после усадки щель между шипом и пазом не превысит 1-3 мм. В некоторых случаях зазоры специально делают большими, до 5 мм – это существенно упрощает конопатку сруба.

Однако соединение деревянного бруса в теплый угол имеет нюансы:

-

Точно подогнать шип и паз один под другой могут только мастера.

-

Теплый угол дороже, чем соединение встык, но в результате помогает экономить на использовании отопительных приборов и конопатке.

Основные разновидности угловых соединений

Существует несколько видов соединения бруса:

-

Ласточкин хвост. Эта технология соответствует ГОСТу 30974-2002. Трапециевидный шип полностью соответствует по размерам и форме паза. Вариант помогает достичь устойчивости каркаса. Очень экономичный метод, позволяющий получить эстетичный угол, попадание влаги внутрь замка невозможно. Относится к холодным типам соединения, поэтому для сохранения тепла нужно использовать утеплитель. Минус – сложность аккуратного вырубания шипов-трапеций.

Трапециевидный шип полностью соответствует по размерам и форме паза. Вариант помогает достичь устойчивости каркаса. Очень экономичный метод, позволяющий получить эстетичный угол, попадание влаги внутрь замка невозможно. Относится к холодным типам соединения, поэтому для сохранения тепла нужно использовать утеплитель. Минус – сложность аккуратного вырубания шипов-трапеций.

-

В лапу. Простой в исполнении вариант, при котором используется Т-образное соединение торцевых элементов.

-

В полдерева. Торцы брусьев скреплены за счет специальных выемок. Крепление очень прочное, но имеет сквозную щель.

-

С коренным шипом. Способ походит для небольших домиков, в которых длина постройки равна длине бруса. В результате получается прочный каркас, устойчивый к землетрясениям и ветровой нагрузке.

-

Встык с фаской. В двух элементах прорезается паз под фаску. Позволяет добиться прочности и герметичности..

Позволяет добиться прочности и герметичности..

Наиболее распространенные типы соединения бруса для домиков и бань – в лапу и в полдерева. Первый способ более сложен, но позволяет получить надежное крепление. Второй – прост в исполнении, но смотрится менее интересно.

Кроме того, соединение бруса в углах подразделяется на типы. С остатком и без остатка. Первый вариант – прочное крепление, создающее герметичность, при нем брусья, проходя сквозь угол, выходят наружу. Получается красивая постройка, напоминающая старинные русские терема. Однако недостаток этого крепления в том, что возрастут расходы материала.

Соединение бруса в теплый угол с остатком проводится различными способами:

-

Односторонний замок. В нижней половине бруса делается выемка для верхнего.

-

Двусторонний замок. Пропилы делаются на обоих элементах, такое крепление – профилактика скрещения, однако важно, чтобы скрепляемые венцы были гладкими.

-

«В обло», четырехсторонний замок. Самое прочное крепление, не нуждающееся в поддержке нагелями. Запил производится со всех сторон пиломатериала.

При угловом соединении профилированного бруса без остатка компоненты не выходят за границы стен.

Наконец, крепление встык можно использовать только в том случае, если брус как следует просушен. Для его реализации следует поместить венцы в шахматном порядке, скрепив их нагелями.

Варианты соединения встык

Соединение бруса встык считается самым простым креплением. Для его реализации потребуются уголки или пластины из металла, которые крепятся гвоздями или скобками. Для обеспечения плотности прилегания торцы должны быть выровнены. Для защиты от продуваний через зазор снаружи соединение дополнительно утепляют теплоизолирующим материалом, а внутри конопатят.

Преимущество этого способа соединения бруса в углах – простота выполнения. Минус – нельзя использовать для создания теплого угла из бруса, недостаточно эффективно сохраняет тепло. Поэтому такое крепление выбирают не для домиков, а для хозяйственных построек.

Минус – нельзя использовать для создания теплого угла из бруса, недостаточно эффективно сохраняет тепло. Поэтому такое крепление выбирают не для домиков, а для хозяйственных построек.

Способ соединения бруса встык со шпонкой – предполагает использование усиливающего элемента – шпонки из осины, ясеня, дуба. Для реализации в торцевых и боковых плоскостях делают отверстия в форме шпонки. Форма при этом может быть прямоугольной или хвост ласточки.

Соединения углов для клееного бруса

Виды соединений клееного бруса различны. Классификация угловых соединений такая же, как и у профилированного бруса и бревен, однако вариант «в обло» использовать нельзя, поскольку пиломатериал прямоугольного сечения, поэтому круглую врубку реализовать не получится. Можно выбрать варианты с остатком (в чашу) или без остатка (в лапу). Первый – самый распространенный, позволяет добиться хорошей теплоизоляции угла, эстетичности и устойчивости постройки. Недостаток – повышенный расход материала.

Без остатка или в лапу – вариант соединения клееного бруса, способствующий экономии материала, однако необходима облицовка. В противном случае поверхности будут промокать и промерзать.

Таковы основные варианты соединения бруса между собой. Конечно, добиться полной герметичности можно только в том случае, если работы выполняет мастер с опытом. Поэтому тем, кто не обладает квалификацией, лучше обратиться к специалистам «Уютной дачи», которые выполнят работы качественно и быстро. Дерево не терпит невнимательного отношения, с ним должен заниматься тот, кто умеет это делать.

Собственное производство дает «Уютной даче» возможность идеально точно подогнать элементы домокомплектов один под другой. Готовые к сборке проекты в наличии на складе, поэтому после заказа сотрудники доставят их на участок, где соберут. Вам останется только насладиться комфортом и теплом.

Способы соединение бруса — Stroim-svoi-dom.ru

В прошлой статье мы рассказывали о том, как в сжатые сроки своими руками построить дом из бруса (ссылка). Многим технология такого строительства понравилась благодаря своей простоте, но остались некоторые моменты, о которых нужно рассказать более подробно.

Многим технология такого строительства понравилась благодаря своей простоте, но остались некоторые моменты, о которых нужно рассказать более подробно.

Как вы поняли из названия статьи, речь пойдет о различных способах соединения деревянного бруса в углах, по длине, в узлах примыкания внутренних стен к внешним, о том как сделать такое соединение, чтобы угол был теплым.

Перед началом работ, советуем вам приобрести ручную дисковую пилу и бензопилу. Эти инструменты сильно ускорять и облегчат выпиливание различных соединений. Так же вам понадобятся широкая стамеска, топор и молоток.

Соединение бруса в углах. Утепление угла

Одним из основных элементов брусового дома является угол. Мы приведем несколько способов соединения бруса, а выбирать придется вам в зависимости от ваших навыков и терпения. Так же покажем вам как сделать угол теплым.

Соединение бруса с коренным шипом с утеплением угла

Одно из наиболее популярных и надежных угловых креплений. Для того, чтобы сделать это угловое соединение теплым, есть небольшая хитрость. Нужно паз сделать меньше чем шип на 0,5 см. Таким образом между брусьями образуется такая же щель, которую впоследствии конопатят используя льноватин или войлок. После такой операции угол становится значительно теплее, а холодный воздух не будет свободно проходит сквозь щели.

Для того, чтобы сделать это угловое соединение теплым, есть небольшая хитрость. Нужно паз сделать меньше чем шип на 0,5 см. Таким образом между брусьями образуется такая же щель, которую впоследствии конопатят используя льноватин или войлок. После такой операции угол становится значительно теплее, а холодный воздух не будет свободно проходит сквозь щели.

Многие зададутся вопросом «Для чего так делать?». Ответ на вопрос достаточно прост. Все дело в том, что идеально подогнать брус друг к другу практически невозможно. Даже если у вас это получится, щели появятся в дальнейшем, потому что дерево, как говорят, дышит. Соответственно щели периодически будут меняться в размере, то исчезнут, то вновь станут заметными. Таким образом, заложенный в эти щели мягкий утеплитель, типа войлока или льноватина, будет заполнять эти щели и угол будет оставаться постоянно теплы в любое время года.

На чертеже расстояние под теплый угол не оставлено, потому что не всегда бывает необходимость в таком утеплении.

Со шпонкой

Немного отличается от предыдущего своей конструкцией. В этом случае вместо того, чтобы выпиливать шип, напротив делают углубление для шпонки. Для создания теплого угла, ширина углубления и шпонки должны отличатся на 0,5 см. Как и в предыдущем случает образовавшуюся щель заделывают войлоком или льноватином.

Соединение бруса в полдерева

Самое простое угловое соединение бруса, с которым легко справится любой. Обладает малой надежностью, потому требует дополнительного усиления, в качестве которого можно использовать гвозди, саморезы, скобы, нагели в зависимости от ситуации.

Является холодным и легко продуваемым. Для создания теплого угла нужно немного дополнить конструкцию. Для этого используют вставные шпонки, которые делают на 0,5 см больше чем ширина паза. Как и в соединение с коренным шипом образуется щель, которую утепляют.

В полулапу

Это продвинутый вариант предыдущего крепления. Как видно на чертеже, один из брусьев делают с небольшим наклоном. Чтобы не загромождать чертеж, мы не стали показывать соединение с использованием нагеля и шпонки

Чтобы не загромождать чертеж, мы не стали показывать соединение с использованием нагеля и шпонки

Врубка одиночным зубом

Достаточно надежное скрепление бруса. При хорошей подгонки не требует дополнительного крепежа.

Мы привели вам наиболее простые и часто используемые варианты. Существуют и другие виды соединения бруса, более сложные, применение которых сильно замедлит строительство.

Соединение бруса по длине

Иногда возникает необходимость в сращивании нескольких частей бруса и соединение их по длине. Несколько различных способов можно увидеть ниже.

С коренным шипом

Простое скрепление плохо переносящее нагрузки на растяжение. Усилить его нельзя, так что используйте его для внутренних стен или в местах не подверженных высоким нагрузкам.

Соединение по длине со шпонкой

Похож на предыдущий вариант, но без коренного шипа. Довольно слабое скрепление

В полдерева

Популярный вариант соединения, который достаточно просто сделать. Плюсом является то, что его можно усилить используя болты, саморезы, гвозди, нагели.

Плюсом является то, что его можно усилить используя болты, саморезы, гвозди, нагели.

Скрепление прямым и косым накладным замком

Одно из наиболее надежных соединений, которое использую в ответственных местах, например во внешних несущих стенах. Отлично переносит нагрузки на растяжение и сжатие. Для изготовления требуется опыт.

Т-образные скрепления бруса

Обычно такое крепление используют в местах примыкания внутренних стен к внешним

Со шпонкой

Одно из простых креплений бруса между собой. Считается наиболее слабым.

Т-образное соединение с коренным шипом

В отличие от предыдущего, это очень надежное и прочное соединение. Благодаря коренным шипам уменьшается продуваемость и вместе с тем получается прочная сцепка. Считается довольно теплым.

Соединение «ласточкин хвост» или открытым сковорднем

Популярный вариант получивший в народе красивое название «ласточкин хвост». Одно из наиболее крепких, надежных и теплых. Есть несколько вариантов его исполнения. Мы покажем наиболее простой.

Есть несколько вариантов его исполнения. Мы покажем наиболее простой.

Закрытый полусковородень

Достаточно сложный вариант стыковки, требующий определенных навыков. Вариант немного похож на предыдущий, но примыкающий брус не проходит на сквозь, а остается внутри, вследствие чего получается теплое, надежное и непродуваемое соединение.

Надеемся этих способов стыковки деревянного бруса вам будет достаточно. Существуют множество других вариаций на эту тему. В каких-то стыках добавляются дополнительный зуб или делаются пропилы достаточно сложной формы. Все это сильно затормаживает строительство.

Некоторые соединения можно усилить используя крепеж, для каких-то этот вариант не подойдет.

Так же нужно учитывать для каких строений и в каких узлах будет использоваться то или иное соединение. Например, при строительстве сарая, совсем не обязательно делать сложное соединение с коренным шипом. Для этого вполне подойдет соединение в полдерева.

Традиционные столярные изделия из столбов и балок

Врезные и шиповые соединения

Что такое традиционные столярные изделия из деревянных каркасов?

Традиционные столярные изделия — это классический способ соединения деревянных балок в стоечно-балочных и деревянных каркасных конструкциях. Это элегантный и красивый стиль строительства. В балки нарезаются пазы и шипы, которые фиксируются колышками из твердой древесины.

Это элегантный и красивый стиль строительства. В балки нарезаются пазы и шипы, которые фиксируются колышками из твердой древесины.

Стык — это область, в которой соединяются два отдельных деревянных элемента.В деревянных каркасах бывает много разных типов стыков и соединений. Рама может быть полностью сконструирована с использованием традиционных столярных изделий или рама может быть сконструирована с использованием соединений, усиленных стальными пластинами и стальными стяжками, способными выдерживать особенно тяжелые структурные нагрузки.

Все наши соединения спроектированы по индивидуальному заказу и спроектированы с учетом индивидуальных требований каждого нашего проекта.

Позвоните нам по телефону 802-886-1917 или по электронной почте, чтобы узнать, как мы можем помочь с вашим проектом по размещению и передаче сообщений.

Есть вопрос?

ПОСМОТРЕТЬ ТИПЫ ТРАДИЦИОННЫХ СОЕДИНЕНИЙ

King Post с паутинами и накладками

Это классическое соединение, используемое в фермах центральной стойки с дополнительными перемычками.

Плечевой врезной и шип

Этот шарнир — рабочая лошадка деревянного каркаса.Перемычки, основные несущие балки, прикрепляются к стойкам на расстоянии одного дюйма с помощью конического среза. Он держится на березовых колышках диаметром один дюйм.

БОЛЬШЕ О ВРЕЗКАХ И ТЕНОНАХ

Стяжка врезная и шиповая

Раскосы соединяются с помощью шипов шириной один или два дюйма, которые обычно имеют глубину четыре дюйма.Иногда, когда этого требует нагрузка, ширина или глубина шипов увеличиваются.

Галстук и стропила для воротника

На этом изображении показано одностороннее крепление хомутов к стропилам с помощью традиционных пазов и шипов, а также колышков из твердой древесины.

Ласточкин хвост

«Ласточкин хвост» используются для соединения прогонов крыши и балок перекрытий со стропилами и балками.Геометрия соединения и вбитые клинья из твердой древесины делают соединение прочным и плотным.

БОЛЬШЕ О DOVETAIL JOINTS

Finial

Наконечники — это декоративные элементы, используемые под стойками королевы и королевы. Они могут быть простыми, как показано выше, или круглыми, в форме капли, желудь или изготовленными с индивидуальным профилем.

Пик и хребет Стропила

Это соединение используется на вершине ферм и изгибов. Он запирается столярными изделиями с пазом и шипом и удерживается колышками.

Язык и вилка

Типовой способ соединения общих стропил.

Штекерный соединитель

Пурлин и стропила в долину

Интерактивные PDF-файлы

Чтобы получить интерактивное трехмерное изображение некоторых из этих соединений и соединений, загрузите необходимые специализированные приложения ниже.Затем щелкните по значкам в списке, чтобы просмотреть интерактивный PDF-файл.

Есть вопрос?

Инженерный центр

— Варианты подключения деревянных каркасных и массивных деревянных домов

Типы подключения

В деревянных зданиях используются два основных типа соединений: механические и столярные (иногда называемые столярными). Внутри этих категорий существует множество вариаций и, следовательно, широкий спектр вариантов для размещения практически любого дизайна здания.

Внутри этих категорий существует множество вариаций и, следовательно, широкий спектр вариантов для размещения практически любого дизайна здания.

Механические соединения

Механические соединения, используемые в деревянных зданиях, можно разделить на три основные категории: дюбели, металлические соединительные пластины со встроенными зубьями и сдвиговые. Также существует ряд патентованных соединений, сочетающих в себе характеристики каждого из этих типов.

Фотографии: Josh Partee Photography

Разработанный Path Architecture, Radiator — одно из первых пятиэтажных офисных зданий с деревянным каркасом, построенных в Портленде, штат Орегон., с начала 1900-х гг. Изготовленные стальные ковшовые соединители с болтами использовались для соединения клееной балки с балкой.

На этой диаграмме показаны 10 гвоздей, все обозначаемые как 10d, и каждый с потенциально разными характеристиками. Таким образом, определение гвоздя 10d непонятно.

Крепеж дюбель. Деревянные элементы, соединенные с помощью дюбелей, являются, вероятно, наиболее распространенным типом механического соединения, поскольку они эффективны при передаче нагрузок, а также относительно просты и эффективны в установке.Они бывают разных форм, и их прочностные характеристики могут быть рассчитаны с использованием Национальных технических требований к дизайну (NDS) для деревянного строительства. Гвозди обычно используются при относительно небольших нагрузках, например, в многоквартирных домах и легких коммерческих зданиях. Вместо гвоздей можно использовать скобы, но необходимо определить эквивалентную емкость, поскольку NDS не публикует расчетные значения для скоб. Винты могут быть более подходящими, чем гвозди при определенных условиях (например, при воздействии влаги), поскольку они имеют меньшую тенденцию откручиваться и, как правило, обладают высоким сопротивлением ветру при сильном ветре.Деревянные заклепки — это высокопрочные крепежные детали дюбельного типа, используемые в сочетании со специально изготовленными металлическими пластинами.

Деревянные элементы, соединенные с помощью дюбелей, являются, вероятно, наиболее распространенным типом механического соединения, поскольку они эффективны при передаче нагрузок, а также относительно просты и эффективны в установке.Они бывают разных форм, и их прочностные характеристики могут быть рассчитаны с использованием Национальных технических требований к дизайну (NDS) для деревянного строительства. Гвозди обычно используются при относительно небольших нагрузках, например, в многоквартирных домах и легких коммерческих зданиях. Вместо гвоздей можно использовать скобы, но необходимо определить эквивалентную емкость, поскольку NDS не публикует расчетные значения для скоб. Винты могут быть более подходящими, чем гвозди при определенных условиях (например, при воздействии влаги), поскольку они имеют меньшую тенденцию откручиваться и, как правило, обладают высоким сопротивлением ветру при сильном ветре.Деревянные заклепки — это высокопрочные крепежные детали дюбельного типа, используемые в сочетании со специально изготовленными металлическими пластинами.

Соединения с дюбелями передают усилие между элементами за счет комбинации опоры дюбеля и изгиба дюбеля.

- Гвозди бывают разных типов (например, квадратный гвоздь, обычный гвоздь, хвостовик катка, грузило, кулер), а также несколько гвоздей (в таблице NDS указаны от 6 до 60 дней). Существуют также собственные гвозди, уникальные для конкретных производителей. В связи с разнообразием доступных гвоздей следует указать вес, тип, диаметр и длину.

Для напольных покрытий APA — Ассоциация инженерной древесины рекомендует использовать систему с приклеиванием гвоздей, как описано в Руководстве по конструкции из спроектированной древесины. В этой системе клей используется для прикрепления обшивки к элементу основы, будь то пиломатериал или двутавровая балка, чтобы минимизировать скрипы и повысить жесткость из-за действия Т-образной балки. Все гвозди должны быть завершены до схватывания клея. Склеивание не рекомендуется для приклеивания обшивки стен или крыши к каркасу, поскольку это приводит к снижению пластичности. Хотя клеи могут использоваться в классах сейсмостойкости A, B и C с уменьшенным R = 1.5, их использование запрещено в категориях сейсмостойкости D, E и F.

Хотя клеи могут использоваться в классах сейсмостойкости A, B и C с уменьшенным R = 1.5, их использование запрещено в категориях сейсмостойкости D, E и F.

- Расчетные значения болтов указаны в NDS для пяти диаметров (½ дюйма, 5⁄8 дюйма, ¾ дюйма, 7⁄8 дюйма и 1 дюйм). Диаметры более 1 дюйма не допускаются, поскольку они могут вызвать локальные напряжения в деревянном элементе, которые могут вызвать раскалывание или другие хрупкие разрушения древесины. Болты вставляются в предварительно просверленные отверстия на 1⁄32–1⁄16 дюйма больше диаметра болта. Распространенная ошибка — не оставлять достаточно места для установки гаек или затяжки гаечным ключом или другим динамометрическим приспособлением.

- Стяжные винты обычно используются, когда невозможно использовать гайку, необходимую для болтов, или когда требуется усилие извлечения. Их вставляют в предварительно просверленные отверстия. Отверстие с зазором для хвостовика (нерезьбовая часть стягивающего винта) должно быть того же диаметра, что и хвостовик, в то время как проходное отверстие для резьбовой части представляет собой переменный процент от диаметра хвостовика в зависимости от удельного веса древесины.

Поскольку винты с растягиванием могут иметь полную резьбу, NDS принимает довольно консервативные расчетные значения, основанные на меньшем «корневом» диаметре крепежа.Более высокие поперечные нагрузки для винтов с растяжкой могут быть рассчитаны, если проектировщик может обеспечить достаточное удаление резьбы от плоскости сдвига. Для получения дополнительной информации см. Публикацию Американского совета по древесине (AWC), «Применение Технического отчета 12 для резьбовых соединений со шпонкой», Методическое указание № 1.

Поскольку винты с растягиванием могут иметь полную резьбу, NDS принимает довольно консервативные расчетные значения, основанные на меньшем «корневом» диаметре крепежа.Более высокие поперечные нагрузки для винтов с растяжкой могут быть рассчитаны, если проектировщик может обеспечить достаточное удаление резьбы от плоскости сдвига. Для получения дополнительной информации см. Публикацию Американского совета по древесине (AWC), «Применение Технического отчета 12 для резьбовых соединений со шпонкой», Методическое указание № 1. - Деревянные заклепки представляют собой высокопрочные стальные гвозди, обычно оцинкованные горячим способом, с плоской овальной частью стержня и клиновидной головкой. Проходя сквозь предварительно просверленную стальную пластину в древесину, конические головки плотно входят в отверстия.Заклепки необходимо вводить так, чтобы длинная ось была параллельна волокну древесины. Отличный способ распределения нагрузки с помощью нескольких крепежных элементов, их можно использовать в качестве альтернативы большому количеству болтов, что обеспечивает соединение с большей пластичностью и упругостью.

Соединения с современным компьютерным управлением с числовым программным управлением (ЧПУ) обеспечивают возможность точного изготовления соединений. Это особенно полезно при выполнении соединений на больших элементах сложной формы.

Металлические соединительные пластины с составными несколькими рядами зубцов частично проникают в деревянные элементы и используются в основном с изготовленными легкими деревянными фермами.Благодаря этим соединениям нагрузки передаются вблизи поверхности деревянного элемента.

Соединители, работающие на срез , иногда называемые несущими соединителями, обычно используются для выдерживания более высоких нагрузок. Они включают разрезные кольца, срезные пластины и зубчатые срезные пластины. Обычно они изготавливаются из чугуна или легких металлов и способны передавать нагрузку исключительно за счет несущей способности и сопротивления древесины сдвигу в направлении, параллельном или перпендикулярном волокнам. Их можно использовать для соединения дерева с деревянными элементами или дерева со сталью, и они могут быть скрытыми или видимыми.

Их можно использовать для соединения дерева с деревянными элементами или дерева со сталью, и они могут быть скрытыми или видимыми.

Профилированные с использованием специальных инструментов для механической обработки разрезные кольца обычно вставляются в круговую канавку на стороне соединения деревянных элементов. Разрез в стальных кольцах позволяет зазору в кольце закрываться или открываться, если деревянные элементы сжимаются или разбухают, чтобы гарантировать, что деревянные элементы и разрезное кольцо остаются в контакте. Болт устанавливается через центр, чтобы удерживать узел соединения вместе.В соединениях с пластинами, работающими на срез, канавки должны быть обработаны с высокой точностью с помощью специальных инструментов, которые углубляют древесину, чтобы пластины срезались заподлицо с поверхностью. Как правило, срезные пластины и разъемные кольцевые соединения имеют режимы разрушения хрупкой древесины, и их следует избегать в конструкциях, расположенных в регионах с высокой сейсмичностью, если проектировщик не применяет упругий сейсмический расчет.

Фирменные подключения. Некоторые из самых инновационных систем подключения являются запатентованными, т. Е. Производятся исключительно одним производителем или разработаны специально для одного здания.В последние годы в этой области наблюдается значительный рост: системы соединений и продукты, разработанные для использования в более крупных и сложных зданиях, спроектированы с учетом экономических, эстетических и экологических преимуществ древесины.

Изготовленные на заказ соединения каркаса, например, обеспечивают неразъемное соединение между двумя элементами каркаса. Как правило, они состоят из гнутой или сварной стали, несущей нагрузку от опорного элемента (через прямую опору) на опорный элемент (посредством опоры фланца подвески, сдвига крепежа или их комбинации).

Готовые металлические соединители обычно используются во всех типах деревянных конструкций. Традиционные крепежные детали, такие как гвозди, болты и заклепки, а также стандартные типы предварительно спроектированных металлических соединителей, такие как металлические подвески, надежны и широко используются, но имеют некоторые ограничения в больших многоэтажных зданиях, которые новые проприетарные системы призваны преодолеть. . Например, более новые системы часто бывают скрытыми, что делает их огнестойкими, если они располагаются достаточно глубоко под поверхностью древесины.Их можно разрабатывать для многократного использования без снижения прочности древесины, и они могут быть либо более жесткими, либо более гибкими, в зависимости от области применения.

. Например, более новые системы часто бывают скрытыми, что делает их огнестойкими, если они располагаются достаточно глубоко под поверхностью древесины.Их можно разрабатывать для многократного использования без снижения прочности древесины, и они могут быть либо более жесткими, либо более гибкими, в зависимости от области применения.

Одним из примеров запатентованного продукта, который становится широко используемым, особенно в конструкции из поперечно-клееной древесины (CLT) и клееных конструкций (см. Врезку на странице 8), является саморез или самосверлящий шуруп. Ряд производителей в Северной Америке, Европе и Японии производят их с разными характеристиками, во многих формах и размерах.Они обладают повышенной твердостью для более высокой боковой нагрузки и имеют разную грузоподъемность для различных применений. Основным преимуществом является то, что их можно забивать в дерево без направляющих отверстий, используя обычную ручную дрель. Это снижает риск ошибок в полевых условиях и повышает эффективность и надежность.

Готовые соединители производятся производителями компонентов, которые имеют исчерпывающие каталоги продукции, подходящей для различных областей применения. Категории, в дополнение к ранее упомянутым, включают анкеры для обрамления, прижимные устройства, ремни и стяжки.Многие компоненты изготавливаются из формованного листового металла, толщина которого увеличивается с увеличением нагрузки. Конкретные требования к гвоздям и креплению устанавливаются производителями и должны строго соблюдаться при разработке.

полная емкость подключения.

Стандартные проектные значения для механических соединений приводятся в различных источниках. NDS содержит справочные расчетные значения для дюбельных соединений, таких как гвозди, болты, шурупы, шурупы для дерева, разрезные кольца, срезные пластины, выколотые болты, выколотки и деревянные заклепки.Расчетные значения для проприетарных соединителей представлены в отчетах об оценке кода.

Столярные изделия

Традиционные столярные соединения (также известные как столярные соединения) обычно создаются путем вырезания пазов, отверстий и язычков в соединяемых элементах таким образом, чтобы они блокировались, например, с помощью пазовых / шиповых и косых соединений. В этих типах соединений силы в принципе передаются на сжатие / подшипник. Для заблокированных соединений при растяжении требуются деревянные или металлические штифты или ключи для предотвращения разъединения.Соединения с натяжением часто сводятся к минимуму, а в некоторых случаях используются металлические ленты и болты для улучшения соединений, в основном для длиннопролетных ферм крыш в исторических сооружениях. В правильно спроектированном соединении столярных изделий имеется достаточное количество блокировок, затяжки соединений и трения из-за собственного веса и дополнительной поддержки стен, контрфорсов и соседних зданий для расчета как гравитационных, так и боковых сил, связанных с ветром или сейсмическими явлениями.

Хотя это довольно распространенное явление в одноэтажных домах, коммерческих и рекреационных сооружениях, столярные соединения редко используются для современных многоэтажных тяжелых деревянных зданий.Одна из причин заключается в том, что эти соединительные системы требуют высокоразвитых навыков, обычно присущих только опытным плотникам. Такие соединения также трудоемки, что делает их неэкономичными для промышленного производства.

Хотя столярные изделия могут изготавливаться с большой скоростью и точностью с использованием технологии компьютерного числового управления (ЧПУ), этот подход не так широко используется в Северной Америке, как в Японии и Западной Европе. Здесь преобладают механические соединения, прежде всего потому, что они могут быть выполнены без дорогостоящего оборудования и относительно легко собраны на месте.