Сталь углеродистая что это: Углеродистая сталь – свойства и сферы применения

alexxlab

alexxlab- 0

Углеродистая сталь: состав, свойства, применение, ГОСТ

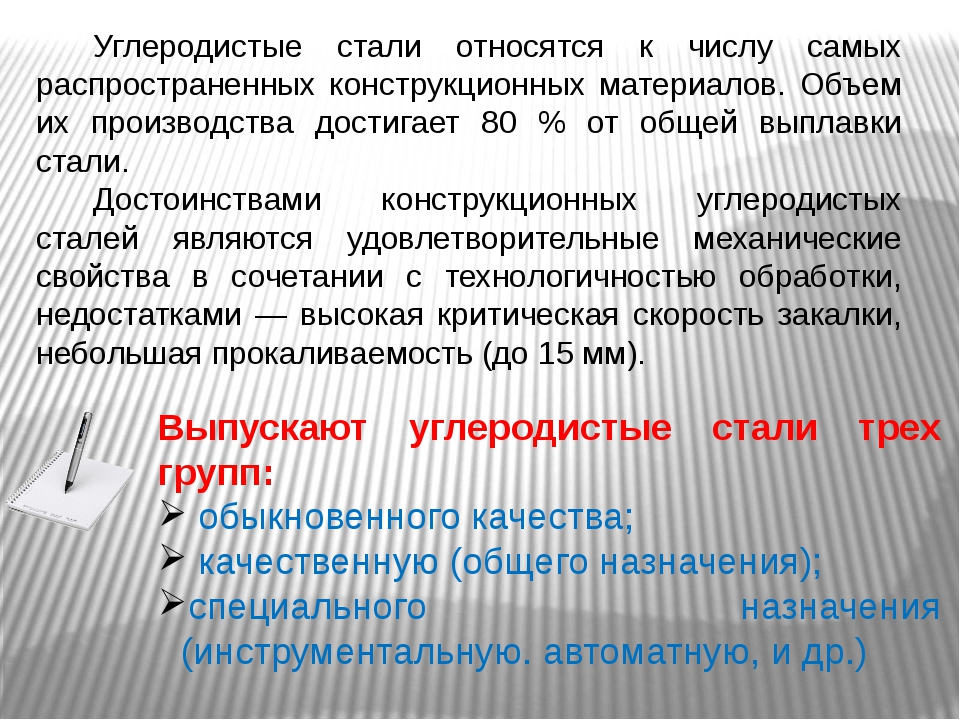

Углеродистая сталь благодаря доступной стоимости и высоким прочностным характеристикам относится к широко распространенным сплавам. Из таких сталей, состоящих из железа и углерода и минимума других примесей, изготавливают различную машиностроительную продукцию, детали колов и трубопроводов, инструменты. Широкое применение эти сплавы находят и в строительной сфере.

Калиброванный круг из углеродистой стали чаще всего используется в судостроении и машиностроении

Что собой представляют углеродистые стали

Углеродистые стали, которые в зависимости от основной сферы применения подразделяются на конструкционные и инструментальные, практически не содержат в своем составе легирующих добавок. От обычных стальных сплавов эти стали также отличает и то, что в их составе содержится значительно меньшее количество таких базовых примесей, как марганец, магний и кремний.

Содержание основного элемента – углерода – в сталях данной категории может варьироваться в достаточно широких пределах. Так, высокоуглеродистая сталь содержит в своем составе 0,6–2% углерода, среднеуглеродистые стали – 0,3–0,6%, низкоуглеродистые – до 0,25%. Данный элемент определяет не только свойства углеродистых сталей, но и их структуру. Так, внутренняя структура стальных сплавов, содержащих в своем составе менее 0,8% углерода, состоит преимущественно из феррита и перлита, при увеличении концентрации углерода начинает формироваться вторичный цементит.

Так, высокоуглеродистая сталь содержит в своем составе 0,6–2% углерода, среднеуглеродистые стали – 0,3–0,6%, низкоуглеродистые – до 0,25%. Данный элемент определяет не только свойства углеродистых сталей, но и их структуру. Так, внутренняя структура стальных сплавов, содержащих в своем составе менее 0,8% углерода, состоит преимущественно из феррита и перлита, при увеличении концентрации углерода начинает формироваться вторичный цементит.

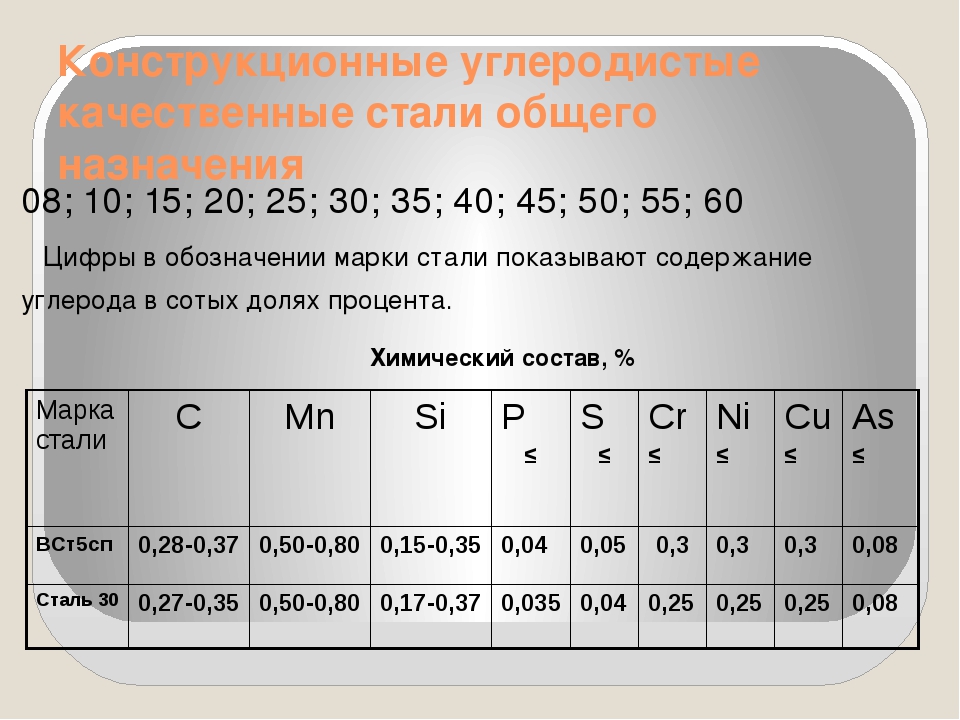

Нормы содержания химических элементов в углеродистых сталях

Углеродистые стали с преобладающей ферритной структурой отличаются высокой пластичностью и низкой прочностью. Если же в структуре стали преобладает цементит, то она характеризуется высокой прочностью, но вместе с этим является и очень хрупкой. При увеличении количества углерода до 0,8–1% прочностные характеристики и твердость углеродистой стали возрастают, но значительно ухудшаются ее пластичность и вязкость.

Количественное содержание углерода также оказывает серьезное влияние на технологические характеристики металла, в частности на его свариваемость, легкость обработки давлением и резанием. Из сталей, относящихся к категории низкоуглеродистых, изготавливают детали и конструкции, которые не будут подвергаться значительным нагрузкам в процессе эксплуатации. Характеристики, которыми обладают среднеуглеродистые стали, делают их основным конструкционным материалом, используемым в производстве конструкций и деталей для нужд общего и транспортного машиностроения. Высокоуглеродистые стальные сплавы благодаря своим характеристикам оптимально подходят для изготовления деталей, к которым предъявляются повышенные требования по износостойкости, для производства ударно-штампового и измерительного инструмента.

Из сталей, относящихся к категории низкоуглеродистых, изготавливают детали и конструкции, которые не будут подвергаться значительным нагрузкам в процессе эксплуатации. Характеристики, которыми обладают среднеуглеродистые стали, делают их основным конструкционным материалом, используемым в производстве конструкций и деталей для нужд общего и транспортного машиностроения. Высокоуглеродистые стальные сплавы благодаря своим характеристикам оптимально подходят для изготовления деталей, к которым предъявляются повышенные требования по износостойкости, для производства ударно-штампового и измерительного инструмента.

Химический состав углеродистых сталей обыкновенного качества

Углеродистая сталь, как и стальной сплав любой другой категории, содержит в своем составе различные примеси: кремний, марганец, фосфор, серу, азот, кислород и водород. Часть этих примесей, такие как марганец и кремний, являются полезными, их вводят в состав стали на стадии ее выплавки для того, чтобы обеспечить ее раскисление. Сера и фосфор – это вредные примеси, которые ухудшают качественные характеристики стального сплава.

Сера и фосфор – это вредные примеси, которые ухудшают качественные характеристики стального сплава.

Хотя считается, что углеродистые и легированные стали несовместимы, для улучшения их физико-механических и технологических характеристик может выполняться микролегирование. Для этого в углеродистую сталь вводятся различные добавки: бор, титан, цирконий, редкоземельные элементы. Конечно, при помощи таких добавок не получится сделать из углеродистой стали нержавейку, но заметно улучшить свойства металла они вполне могут.

Классификация по степени раскисления

На разделение углеродистых сталей на различные типы оказывает влияние в том числе такой параметр, как степень раскисления. В зависимости от данного параметра углеродистые стальные сплавы делятся на спокойные, полуспокойные и кипящие.

Более однородной внутренней структурой отличаются спокойные стали, раскисление которых осуществляют, добавляя в расплавленный металл ферросилиций, ферромарганец и алюминий. За счет того, что сплавы данной категории были полностью раскислены в печи, в их составе не содержится закиси железа. Остаточный алюминий, который препятствует росту зерна, наделяет такие стали мелкозернистой структурой. Сочетание мелкозернистой структуры и практически полное отсутствие растворенных газов позволяет формировать качественный металл, из которого можно изготавливать наиболее ответственные детали и конструкции. Наряду со всеми своими достоинствами углеродистые стальные сплавы спокойной категории имеют и один существенный недостаток – их выплавка обходится достаточно дорого.

За счет того, что сплавы данной категории были полностью раскислены в печи, в их составе не содержится закиси железа. Остаточный алюминий, который препятствует росту зерна, наделяет такие стали мелкозернистой структурой. Сочетание мелкозернистой структуры и практически полное отсутствие растворенных газов позволяет формировать качественный металл, из которого можно изготавливать наиболее ответственные детали и конструкции. Наряду со всеми своими достоинствами углеродистые стальные сплавы спокойной категории имеют и один существенный недостаток – их выплавка обходится достаточно дорого.

Строение стального слитка зависит от степени раскисленности стали

Более дешевыми, но и менее качественными являются кипящие углеродистые сплавы, при выплавке которых используется минимальное количество специальных добавок. Во внутренней структуре такой стали из-за того, что процесс ее раскисления в печи не был доведен до конца, присутствуют растворенные газы, которые негативно отражаются на характеристиках металла. Так, азот, содержащийся в составе таких сталей, плохо влияет на их свариваемость, провоцируя образование трещин в области сварного шва. Развитая ликвация в структуре этих стальных сплавов приводит к тому, что металлический прокат, который из них изготовлен, имеет неоднородность как по своей структуре, так и по механическим характеристикам.

Так, азот, содержащийся в составе таких сталей, плохо влияет на их свариваемость, провоцируя образование трещин в области сварного шва. Развитая ликвация в структуре этих стальных сплавов приводит к тому, что металлический прокат, который из них изготовлен, имеет неоднородность как по своей структуре, так и по механическим характеристикам.

Промежуточное положение и по своим свойствам, и по степени раскисления занимают полуспокойные стали. Перед заливкой в изложницы в их состав вводят небольшое количество раскислитилей, благодаря чему металл затвердевает практически без кипения, но процесс выделения газов в нем продолжается. В итоге формируется отливка, в структуре которой содержится меньше газовых пузырей, чем в кипящих сталях. Такие внутренние поры в процессе последующей прокатки металла практически полностью завариваются. Большая часть полуспокойных углеродистых сталей используется в качестве конструкционных материалов.

Ознакомиться со всеми требованиями ГОСТ к углеродистой стали можно, скачав данный документ в формате pdf по ссылке ниже.

Скачать ГОСТ 380-2005 Сталь углеродистая обыкновенного качества. Марки

Скачать

Методы производства и разделение по качеству

Для производства углеродистых сталей используются различные технологии, что сказывается на их разделении не только по способу производства, но и по качественным характеристикам. Так, различают:

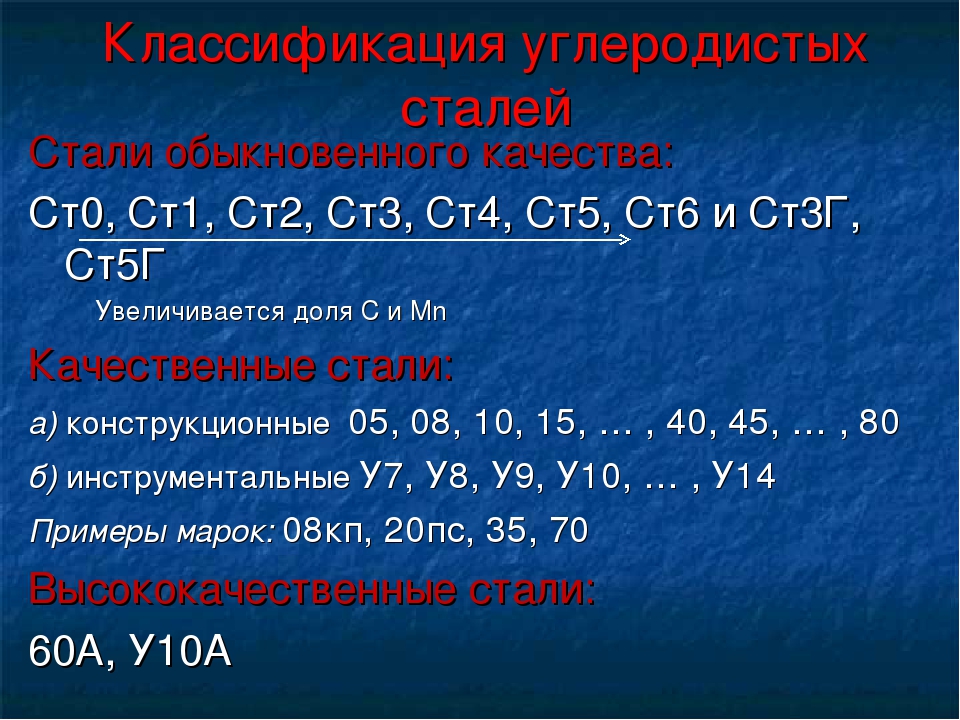

Классификация углеродистых сталей

Стальные сплавы, обладающие обыкновенным качеством, выплавляются в мартеновских печах, после чего из них формируют слитки больших размеров. К плавильному оборудованию, которое используется для получения таких сталей, относятся также кислородные конвертеры. По сравнению с качественными стальными сплавами, рассматриваемые стали могут иметь большее содержание вредных примесей, что сказывается на стоимости их производства, а также на их характеристиках.

Сформированные и полностью застывшие слитки металла подвергают дальнейшей прокатке, которая может выполняться в горячем или холодном состоянии. Методом горячей прокатки производят фасонные и сортовые изделия, толстолистовой и тонколистовой металл, металлические полосы большой ширины. При помощи прокатки, выполняемой в холодном состоянии, получают тонколистовой металл.

Методом горячей прокатки производят фасонные и сортовые изделия, толстолистовой и тонколистовой металл, металлические полосы большой ширины. При помощи прокатки, выполняемой в холодном состоянии, получают тонколистовой металл.

На современных предприятиях для производства высококачественных сплавов используются электрические дуговые печи

Для производства углеродистых сталей качественной и высококачественной категорий могут использоваться как конвертеры и мартеновские печи, так и более современное оборудование – плавильные печи, работающие на электричестве. К химическому составу таких сталей, наличию в их структуре вредных и неметаллических примесей соответствующий ГОСТ предъявляет очень жесткие требования. Например, в сталях, которые относятся к категории высококачественных, должно содержаться не более 0,04% серы и не больше 0,035% фосфора. Качественные и высококачественные стальные сплавы благодаря строгим требованиям к способу их производства и к характеристикам отличаются повышенной чистотой структуры.

Область применения

Как уже говорилось выше, углеродистые стальные сплавы по основному назначению делят на две большие категории: инструментальные и конструкционные. Инструментальные стальные сплавы, содержащие 0,65–1,32% углерода, используются в полном соответствии со своим названием – для производства инструмента различного назначения. Для того чтобы улучшить механические свойства инструментов, обращаются к такой технологической операции, как закалка углеродистой стали, которая выполняется без особых сложностей.

Сферы применения углеродистых инструментальных сталей

Конструкционные стальные сплавы применяются в современной промышленности очень широко. Из них делают детали для оборудования различного назначения, элементы конструкций машиностроительного и строительного назначения, крепежные детали и многое другое. В частности, такое популярное изделие, как проволока углеродистая, производится именно из стали конструкционного типа.

Используется проволока углеродистая не только в бытовых целях, для производства крепежа и в строительной сфере, но и для изготовления таких ответственных деталей, как пружины. После выполнения цементации конструкционные углеродистые сплавы можно успешно использовать для производства деталей, которые в процессе эксплуатации подвергаются серьезному поверхностному износу и испытывают значительные динамические нагрузки.

После выполнения цементации конструкционные углеродистые сплавы можно успешно использовать для производства деталей, которые в процессе эксплуатации подвергаются серьезному поверхностному износу и испытывают значительные динамические нагрузки.

Конечно, углеродистые стальные сплавы не обладают многими свойствами легированных сталей (в частности, той же нержавейки), но их характеристик вполне хватает для того, чтобы обеспечить качество и надежность деталей и конструкций, которые из них изготавливаются.

Особенности маркировки

Маркировка углеродистых сталей, правила составления которой строго оговорены пунктами соответствующего ГОСТа, позволяет узнать не только химический состав представленного сплава, но и то, к какой категории он относится. В обозначении углеродистой стали, обладающей обыкновенным качеством, присутствуют буквы «СТ». Пунктами ГОСТа оговаривается семь условных номеров марок таких сталей (от 0 до 6), которые также указываются в их обозначении. Узнать, какой степени раскисления соответствует та или иная марка, можно по буквам «кп», «пс», «сп», которые проставляются в самом конце маркировки.

Пунктами ГОСТа оговаривается семь условных номеров марок таких сталей (от 0 до 6), которые также указываются в их обозначении. Узнать, какой степени раскисления соответствует та или иная марка, можно по буквам «кп», «пс», «сп», которые проставляются в самом конце маркировки.

Цветовая маркировка наносится по требованию потребителя несмываемой краской

Марки углеродистых сталей по ГОСТу и по международным стандартам ИСО

Марки качественных и высококачественных углеродистых сталей обозначаются просто цифрами, указывающими на содержание в сплаве углерода в сотых долях процента. В конце обозначения некоторых марок можно встретить букву «А». Это значит, что сталь обладает улучшенным металлургическим качеством.

Узнать о том, что перед вами инструментальная сталь, можно по букве «У», стоящей в самом начале ее маркировки. Цифра, следующая за такой буквой, указывает на содержание углерода, но уже в десятых долях процента. Буква «А», если она есть в обозначении инструментальной стали, говорит о том, что данный сплав отличается улучшенными качественными характеристиками.

Углеродистая сталь – марки и правила их чтения для начинающих + Видео

Чтобы определить состав, свойства и характеристики углеродистых сталей, необходимо разбираться в их маркировке. Разберем все на конкретных примерах, чтобы справиться с поставленной задачей смог даже неопытный работник.

1 Что характерно для углеродистой стали и почему?

В этой статье речь пойдет о сплаве железа и углерода (С). Конечно, не обходится и без других примесей, но углеродистая сталь содержит до 2% С, а процентное содержание иных добавок незначительно. Такой материал нашел свое широкое применение во многих промышленных цехах. Из него изготавливают инструменты, оборудование, детали котлов, различные элементы. Этот дешевый сплав пользуется невероятной популярностью в строительной индустрии, особенно при изготовлении несущих конструкций. Среднеуглеродистые сплавы часто используются в машиностроении.

Огромный спрос обоснован не только приемлемой стоимостью материала, но и его свойствами. Он достаточно пластичен, легко подвергается обработке и превосходно сваривается. Также углеродистые сплавы не боятся динамических нагрузок. Но во многом характеристики металла зависят от его химического состава. С увеличением процентного содержания С изменяется структура сплава и его свойства. С возрастанием количества углерода до 1% увеличивается предел прочности и твердость, зато такое изменение негативно сказывается на пластичности и пределе текучести.

Углеродистый сплав

Дальнейшее увеличение С только ухудшит прочностные характеристики, именно поэтому в высокоуглеродистых сталях содержание этого элемента обычно не превышает 1,3%.

Ради справедливости стоит отметить и недостатки, которыми обладают такие марки сталей. К ним относятся низкие электротехнические свойства, недостаточная коррозионная устойчивость, которая еще более ухудшается с повышением температуры. Поэтому изделия следует покрывать защитным слоем. Также при нагреве снижаются прочностные характеристики сплавов, а перегрев приводит к короблению и образованию трещин. Негативно сказывается и высокий коэффициент теплового расширения.

Поэтому изделия следует покрывать защитным слоем. Также при нагреве снижаются прочностные характеристики сплавов, а перегрев приводит к короблению и образованию трещин. Негативно сказывается и высокий коэффициент теплового расширения.

Скажем еще пару слов о примесях, их влияние может принести как пользу, так и вред. К первым относятся марганец и кремний, которые способствуют раскислению. А такие добавки как сера и фосфор отрицательно скажутся на характеристиках. Первая способствует красноломкости, т. е. материал плохо поддается обработке в нагретом состоянии. А вот фосфор вызывает хладноломкость – металл боится холодной обработки.

2 Классификация углеродистых сталей

Если углеродистая сталь содержит менее 0,8% С, то она будет иметь доэвтектоидную структуру. При увеличении этого элемента до 0,8% и более, структура материала изменяется на эвтектоидную и заэвтектоидную соответственно. В первом случае структура ферритно-перлитная, в эвтектоидных уже преобладает перлит, а при дальнейшем увеличении С в составе материала появляется вторичный цементит.

Также сплавы делятся согласно степени раскисления на спокойные, кипящие и полуспокойные. Если металл был полностью раскислен в печи и, соответственно, не содержит закиси железа, то такой сплав называется спокойным. К его достоинствам следует отнести отсутствие газов, а главный недостаток – относительно дорогая выплавка. В основном такой материал пользуется спросом для изготовления ответственных конструкций. Более дешевое производство у кипящей углеродистой стали, но в этом случае она будет содержать растворенные газы. Они негативно скажутся на свариваемости материала. Например, азот может спровоцировать появление трещин при проведении сварочных работ. Кипящие сплавы содержат некоторое количество закиси железа, вызванное неполным раскислением в печи.

Существуют еще полуспокойные марки сталей. Они выступают по степени раскисления чем-то средним между кипящими и спокойными. Металл затвердевает в изложнице без кипения, однако процесс сопровождается выделением газов. Но стоит отметить, что количество газовых пузырей значительно меньше, чем в случае с кипящими сталями, а в процессе прокатки они завариваются полностью. Этот сплав чаще всего используется как конструкционный материал.

Этот сплав чаще всего используется как конструкционный материал.

Марки углеродистой стали

Делятся сплавы также в зависимости от способа создания и имеющихся на выходе качеств. Углеродистая сталь обыкновенного качества в основном выплавляется в мартеновских печах, а затем разливается в большие слитки. Такой металл имеет довольно большое содержание неметаллических включений. В прокатанном виде наблюдается полосатость вдоль направления течения.

Качественный сплав также производится с помощью мартеновских печей, но в этом случае к технологии предъявляются более строгие требования, за счет чего количество неметаллических включений значительно снижается. Высококачественные сплавы изготавливаются в электропечах. Такая технология гарантирует повышенную чистоту материала, а значит, и превосходные механические свойства.

Знакомое даже непрофессионалу разделение – по назначению, сплавы делятся на инструментальные и конструкционные. Первые используются для изготовления различных инструментов. Содержание углерода в них колеблется в пределах от 0,65 до 1, 32%. Конструкционные марки нашли свое применение при изготовлении различных деталей и узлов. Например, для производства элементов, работающих в условиях поверхностного износа и испытывающие динамические нагрузки, лучше всего зарекомендовали себя цементуемые марки сталей. Они делятся на 3 группы: сплавы с неупрочняемой, слабоупрочняемой и сильноупрочняемой сердцевиной. Все цементуемые сплавы подвергаются цементации.

Содержание углерода в них колеблется в пределах от 0,65 до 1, 32%. Конструкционные марки нашли свое применение при изготовлении различных деталей и узлов. Например, для производства элементов, работающих в условиях поверхностного износа и испытывающие динамические нагрузки, лучше всего зарекомендовали себя цементуемые марки сталей. Они делятся на 3 группы: сплавы с неупрочняемой, слабоупрочняемой и сильноупрочняемой сердцевиной. Все цементуемые сплавы подвергаются цементации.

По химическому составу такие сплавы делятся на мало-, средне- и высокоуглеродистые стали. Содержание С в последнем случае превышает 0,7%, а в первом менее 0,3%. Если в составе присутствует С в пределах от 0,3 до 0,7%, то это среднеуглеродистые стали.

3 Читаем маркировку без затруднений

Если вам предстоит работать с таким материалом, то важно не тушеваться при виде маркировки. Сплавы обыкновенного качества обозначаются сочетанием букв Ст с цифрами от 0 до 6 и делятся на 3 категории. Если материал поставляется с гарантией механических свойств, при этом его химический состав не оговаривается, то он относится к группе А. Причем в этом случае категория в маркировке никак не обозначается. А определить свойства сплава можно по его номеру, чем он выше, тем больше прочность.

Причем в этом случае категория в маркировке никак не обозначается. А определить свойства сплава можно по его номеру, чем он выше, тем больше прочность.

А вот сплав с гарантированным составом, но не регламентируемыми свойствами будет обозначаться буквой «Б». Символ находится в самом начале шифра. У этих сталей в соответствии с номером изменяется содержание С. Если же на первой позиции увидите «В», то речь идет о сплавах, в которых регламентируется и состав, и механические свойства. Первый соответствует сталям группы Б с аналогичным номером, а механические свойства – сплавам категории А. Более подробно ознакомиться с характеристиками можно, изучив сопроводительные документы.

Маркировка углеродистых сталей

В конце маркировки указывается степень раскисления. Полуспокойные и кипящие обозначаются сочетанием букв «пс» и «кп», соответственно. Если в конце шифра нет никаких символов, значит, сплав относится к спокойному типу. Сейчас попробуем разобрать все на конкретных примерах. Ст5 – углеродистая сталь с номером 5, относится к группе А, спокойная. Шифр БСт2кп означает, что сплав с номером 2 относится к категории Б, кипящий.

Ст5 – углеродистая сталь с номером 5, относится к группе А, спокойная. Шифр БСт2кп означает, что сплав с номером 2 относится к категории Б, кипящий.

Качественные углеродистые сплавы маркируют цифрами, показывающими среднее содержание С в сотых долях. Если после цифирного обозначения увидите букву «Г», то речь идет о сталях с повышенным содержанием марганца. Как и в предыдущем случае степень раскисления указывается в конце. Пример: Сталь 20 – качественная углеродистая, содержание С 0,2%. Отсутствие каких-либо символов после цифр свидетельствует, что в составе металла менее 0,8% марганца, и он относится к спокойному типу. Сталь 40Гкп – углеродистая (0,4% С) с повышенным содержанием марганца, кипящая.

Маркировка инструментальных сплавов начинается с символа «У», за которым следуют числа, показывающие количество углерода в составе сплава. Только в этом случае С указывается в десятых долях. В конце шифра можно увидеть букву «А», так обозначаются сплавы повышенного качества. У4 – инструментальная углеродистая сталь (0,4% С). У8А – сплав (0,8%С) повышенного качества.

У8А – сплав (0,8%С) повышенного качества.

Углеродистая сталь, марки, типы, свойства и качества

Углеродистая сталь — это инструментальная сталь, содержащая 0,04- 2% углерода и всегда присутствующие примеси, не содержащая легирующих легируемых элементов. Углеродистая сталь в зависимости от процентного содержания углерода, разделяется на три основных типа:

Данный материал нуждается в термообработке, после которой становится достаточно твердым и прочным чтобы выдерживать достаточные нагрузки в ответственных узлах. Спав применяется в производстве инструмента.

Углеродистая сталь классифицируется как:

- качественная, содержит до 0,035% фосфора и серы;

- высококачественная, содержит до 0,025% фосфора и серы.

Углеродистая сталь марки

Углеродистая сталь марки которой имеют большое разнообразие. Согласно ГОСТ 1435-99 металлургическая промышленность выпускает следующие марки инструментальной углеродистой стали:

- У7;

- У7А;

- У8;

- У8А;

- У9А;

- У10;

- У11;

- УНА;

- У12;

- У12А;

- У13;

- У13А.

Буква У обращает внимание что сталь углеродистая. Обозначение буквы А, в конце марки, означает группу высококачественной стали с более чистым наличием серы и фосфора. Цифры в обозначении показывают процентное содержание углерода в сплаве, численное выражение которого для удобства умножено на 10. Отсутствие буквы А означает качественную сталь. Цифра указывает содержание углерода, среднее, Г- показывает на высокое наличие марганца.

Углеродистая сталь марки имеют малую стоимость и большую твердость и этим отличается от других инструментальных сталей. Износостойкость этих марок и теплостойкость низкая. Углеродистая сталь марки У7, У7А успешно используют для деревообрабатывающих инструментов — топоров, стамесок, долот, также инструментов по металлу — зубила, кузнечные штампы, слесарные инструменты, молотки, кувалды, отвертки, кусачки и др. Марки У8, У8А, У8Г, У8ГА используют для изготовления таких инструментов, которые очень стойкие к разогреву при работе и выдерживают нагрузки вращения- фрезы по дереву, зенковки, пилы продольные, дисковые, накатные ролики и др.

Углеродистая сталь марки У10, У10А служит для изготовления игольной проволоки, также инструмента, который не вызывает нагрева режущей кромки. У13, У13А используют для инструментов, где необходима повышенная износостойкость, лезвия бритвы, хирургические инструменты, инструментов для гравировки металла, камня.

Качества углеродистой стали

Свойства углеродистой стали значительно улучшаются, когда она подвергается термообработке.

После данного процесса сплав приобретает высокую твердость, прочность, способность реагировать на большие нагрузки, выдерживать высокую температуру при работе режущей кромки. Качества углеродистой стали позволяют ей быть одним из самых востребованных видов стали. Характеристики и свойства материала регулируют при выплавке, соблюдая необходимые нормы процентного содержания элементов сплава. Качества углеродистой стали позволяют успешно сваривать ее, обрабатывать резанием, введенные в нее легирующие элементы изменяют свойства, повышаются механические способности, снижается хладноломкость.

Типы углеродистой стали

Типы углеродистой стали разделяют на:

- А- поставляемую по своим механическим свойствам, которые можно изменить;

- Б- по своим химическим свойствам, при этом механические свойства меняются, а уровень определяется химическим составом;

- В- поставляют по химическому содержанию и по своим механическим свойствам для деталей.

Типы углеродистой стали по виду обработки выделяют:

- горячекатаная;

- кованая;

- калиброванная;

- круглую со специальной отделкой поверхности.

По степени раскисления:

- полуспокойная;

- спокойная;

- кипящая.

Углеродистая сталь — Carbon steel

Сталь, в которой основным легирующим элементом внедрения является углерод.

Углеродистая сталь — это сталь с содержанием углерода от 0,05 до 3,8% по весу. Определение углеродистой стали Американского института чугуна и стали (AISI) гласит:

- не указано и не требуется минимальное содержание хрома , кобальта , молибдена , никеля , ниобия , титана , вольфрама , ванадия , циркония или любого другого элемента, добавляемого для получения желаемого эффекта легирования;

- указанный минимум для меди не превышает 0,40 процента;

- или максимальное содержание, указанное для любого из следующих элементов, не превышает указанных процентов: марганец 1,65 процента; кремний 0,60 процента; медь 0,60 процента.

Термин углеродистая сталь может также использоваться в отношении стали, не являющейся нержавеющей сталью ; в этом случае углеродистая сталь может включать легированные стали . Высокоуглеродистая сталь находит множество различных применений, таких как фрезерные станки, режущие инструменты (например, долота) и высокопрочная проволока. Эти применения требуют более мелкой микроструктуры, что улучшает ударную вязкость.

По мере увеличения процентного содержания углерода сталь становится тверже и прочнее в результате термической обработки ; однако он становится менее пластичным . Независимо от термической обработки более высокое содержание углерода снижает свариваемость . В углеродистых сталях более высокое содержание углерода снижает температуру плавления.

Тип

Мягкая или низкоуглеродистая сталь

Низкоуглеродистая сталь (железо, содержащее небольшой процент углерода, прочное и вязкое, но не подлежащее отпуску), также известная как углеродистая сталь и низкоуглеродистая сталь, в настоящее время является наиболее распространенной формой стали, поскольку ее цена относительно невысока, хотя она обеспечивает свойства материала, приемлемые для многих приложений. Мягкая сталь содержит примерно 0,05–0,30% углерода, что делает ее ковкой и пластичной. Низкоуглеродистая сталь имеет относительно низкую прочность на разрыв, но она дешевая и ее легко формовать; твердость поверхности можно повысить за счет науглероживания .

Мягкая сталь содержит примерно 0,05–0,30% углерода, что делает ее ковкой и пластичной. Низкоуглеродистая сталь имеет относительно низкую прочность на разрыв, но она дешевая и ее легко формовать; твердость поверхности можно повысить за счет науглероживания .

В приложениях, где для минимизации прогиба используются большие поперечные сечения, отказ от текучести не является риском, поэтому лучше всего подходят низкоуглеродистые стали, например, в качестве конструкционной стали . Плотность низкоуглеродистой стали составляет приблизительно 7,85 г / см 3 (7850 кг / м 3 или 0,284 фунта / дюйм 3 ), а модуль Юнга составляет 200 ГПа (29 000 фунтов на квадратный дюйм).

Низкоуглеродистые стали демонстрируют предел текучести, когда материал имеет два предела текучести . Первый предел текучести (или верхний предел текучести) выше, чем второй, и урожайность резко падает после достижения верхнего предела текучести. Если низкоуглеродистая сталь подвергается напряжению только до некоторой точки между верхним и нижним пределом текучести, на поверхности появляются полосы Людера . Низкоуглеродистые стали содержат меньше углерода, чем другие стали, и их легче деформировать в холодном состоянии, что упрощает обращение с ними. Обычно низкоуглеродистая сталь применяется в автомобильных деталях, трубах, строительстве и пищевых банках.

Если низкоуглеродистая сталь подвергается напряжению только до некоторой точки между верхним и нижним пределом текучести, на поверхности появляются полосы Людера . Низкоуглеродистые стали содержат меньше углерода, чем другие стали, и их легче деформировать в холодном состоянии, что упрощает обращение с ними. Обычно низкоуглеродистая сталь применяется в автомобильных деталях, трубах, строительстве и пищевых банках.

Высокопрочная сталь

Высокопрочные стали — это низкоуглеродистые стали или стали нижнего предела среднеуглеродистого диапазона, которые содержат дополнительные легирующие ингредиенты для повышения их прочности, износостойкости или, в частности, предела прочности на разрыв . Эти легирующие ингредиенты включают хром , молибден , кремний , марганец , никель и ванадий . Максимально допустимое содержание примесей, таких как фосфор и сера , ограничено.

Высокоуглеродистые стали

Углеродистые стали, которые могут успешно подвергаться термообработке, имеют содержание углерода в диапазоне 0,30–1,70% по весу. Следы примесей различных других элементов могут существенно повлиять на качество получаемой стали. В частности, следы серы делают сталь короткокрасной , то есть хрупкой и рассыпчатой при рабочих температурах. Низколегированная углеродистая сталь, такая как марка A36 , содержит около 0,05% серы и плавится при температуре около 1426–1 538 ° C (2599–2 800 ° F). Марганец часто добавляют для улучшения закаливаемости низкоуглеродистых сталей. Эти добавки превращают материал в низколегированную сталь по некоторым определениям, но определение углеродистой стали AISI допускает до 1,65% марганца по весу.

Следы примесей различных других элементов могут существенно повлиять на качество получаемой стали. В частности, следы серы делают сталь короткокрасной , то есть хрупкой и рассыпчатой при рабочих температурах. Низколегированная углеродистая сталь, такая как марка A36 , содержит около 0,05% серы и плавится при температуре около 1426–1 538 ° C (2599–2 800 ° F). Марганец часто добавляют для улучшения закаливаемости низкоуглеродистых сталей. Эти добавки превращают материал в низколегированную сталь по некоторым определениям, но определение углеродистой стали AISI допускает до 1,65% марганца по весу.

Классификация AISI

Углеродистая сталь делится на четыре класса в зависимости от содержания углерода:

Низкоуглеродистая сталь

Содержание углерода от 0,05 до 0,25% (обычная углеродистая сталь).

Среднеуглеродистая сталь

Примерно 0,3–0,5% углерода. Уравновешивает пластичность и прочность, обладает хорошей износостойкостью; используется для изготовления крупногабаритных деталей, поковок и автомобильных компонентов.

Высокая углеродистая сталь

Примерно от 0,6 до 1,0% углерода. Очень прочный, используется для пружин, режущих инструментов и высокопрочной проволоки.

Ультра-высокоуглеродистая сталь

Примерно 1,25–2,0% содержания углерода. Стали, которые можно улучшать до высокой твердости. Используется для специальных целей, таких как (непромышленные) ножи, оси и пробойники . Большинство сталей с содержанием углерода более 2,5% производится методом порошковой металлургии .

Термическая обработка

Фазовая диаграмма железо-углерод , показывающая диапазон температуры и углерода для определенных типов термообработки.

Целью термической обработки углеродистой стали является изменение механических свойств стали, обычно пластичности, твердости, предела текучести или ударопрочности. Обратите внимание, что электрическая и теплопроводность изменяются незначительно. Как и в случае с большинством методов упрочнения стали, модуль Юнга (эластичность) не изменяется. Все виды обработки стали изменяют пластичность для повышения прочности и наоборот. Железо имеет более высокую растворимость углерода в аустенитной фазе; поэтому все термические обработки, кроме сфероидизации и технологического отжига, начинаются с нагрева стали до температуры, при которой может существовать аустенитная фаза. Затем сталь закаливают (отвод тепла) со средней или низкой скоростью, позволяя углероду диффундировать из аустенита, образуя карбид железа (цементит) и оставляя феррит, или с высокой скоростью, захватывая углерод в железе, образуя мартенсит. . Скорость, с которой сталь охлаждается до температуры эвтектоида (около 727 ° C), влияет на скорость, с которой углерод диффундирует из аустенита и образует цементит. Вообще говоря, быстрое охлаждение оставляет карбид железа тонкодисперсным и дает мелкозернистый перлит, а медленное охлаждение дает более крупнозернистый перлит. Охлаждение доэвтектоидной стали (менее 0,77 мас.% C) приводит к ламеллярно-перлитной структуре слоев карбида железа с α- ферритом (почти чистое железо) между ними.

Все виды обработки стали изменяют пластичность для повышения прочности и наоборот. Железо имеет более высокую растворимость углерода в аустенитной фазе; поэтому все термические обработки, кроме сфероидизации и технологического отжига, начинаются с нагрева стали до температуры, при которой может существовать аустенитная фаза. Затем сталь закаливают (отвод тепла) со средней или низкой скоростью, позволяя углероду диффундировать из аустенита, образуя карбид железа (цементит) и оставляя феррит, или с высокой скоростью, захватывая углерод в железе, образуя мартенсит. . Скорость, с которой сталь охлаждается до температуры эвтектоида (около 727 ° C), влияет на скорость, с которой углерод диффундирует из аустенита и образует цементит. Вообще говоря, быстрое охлаждение оставляет карбид железа тонкодисперсным и дает мелкозернистый перлит, а медленное охлаждение дает более крупнозернистый перлит. Охлаждение доэвтектоидной стали (менее 0,77 мас.% C) приводит к ламеллярно-перлитной структуре слоев карбида железа с α- ферритом (почти чистое железо) между ними. Если это заэвтектоидная сталь (более 0,77 мас.% C), то структура представляет собой сплошной перлит с мелкими зернами (больше, чем перлитная пластинка) цементита, образованными на границах зерен. Эвтектоидная сталь (0,77% углерода) будет иметь перлитную структуру по всем зернам без цементита по границам. Относительные количества компонентов находятся с помощью правила рычага . Ниже приводится список возможных видов термообработки:

Если это заэвтектоидная сталь (более 0,77 мас.% C), то структура представляет собой сплошной перлит с мелкими зернами (больше, чем перлитная пластинка) цементита, образованными на границах зерен. Эвтектоидная сталь (0,77% углерода) будет иметь перлитную структуру по всем зернам без цементита по границам. Относительные количества компонентов находятся с помощью правила рычага . Ниже приводится список возможных видов термообработки:

- Сфероидизирующий

- Сфероидит образуется, когда углеродистая сталь нагревается примерно до 700 ° C в течение более 30 часов. Сфероидит может образовываться при более низких температурах, но необходимое время резко увеличивается, так как это процесс, контролируемый диффузией. В результате получается структура из стержней или сфер цементита внутри первичной структуры (феррита или перлита, в зависимости от того, на какой стороне эвтектоида вы находитесь). Цель состоит в том, чтобы смягчить стали с более высоким содержанием углерода и улучшить формуемость.

Это самая мягкая и пластичная сталь.

Это самая мягкая и пластичная сталь. - Полный отжиг

- Углеродистая сталь нагревается примерно до 40 ° C выше Ac3 ? или Акм ? за 1 час; это гарантирует, что весь феррит превращается в аустенит (хотя цементит все еще может существовать, если содержание углерода больше, чем в эвтектоиде). Затем сталь необходимо охладить медленно, примерно до 20 ° C (36 ° F) в час. Обычно это просто охлаждение печи, при этом печь выключают со сталью внутри. Это приводит к крупнозернистой перлитной структуре, что означает большую толщину «полос» перлита . Полностью отожженная сталь мягкая и пластичная , без внутренних напряжений, что часто необходимо для рентабельной формовки. Только сфероидизированная сталь мягче и пластичнее.

- Процесс отжига

- Процесс, используемый для снятия напряжений в холоднодеформированной углеродистой стали с содержанием менее 0,3% C. Сталь обычно нагревается до 550–650 ° C в течение 1 часа, но иногда до температуры до 700 ° C.

Изображение справа показывает область, где происходит технологический отжиг.

Изображение справа показывает область, где происходит технологический отжиг. - Изотермический отжиг

- Это процесс, при котором доэвтектоидная сталь нагревается выше верхней критической температуры. Эта температура поддерживается в течение некоторого времени, а затем снижается до уровня ниже нижней критической температуры и снова поддерживается. Затем его охлаждают до комнатной температуры. Этот метод исключает любой температурный градиент.

- Нормализация

- Углеродистая сталь нагревается примерно до 55 ° C выше Ac3 или Acm в течение 1 часа; это обеспечивает полное превращение стали в аустенит. Затем сталь охлаждают на воздухе со скоростью примерно 38 ° C (100 ° F) в минуту. В результате получается тонкая перлитная структура и более однородная структура. Нормализованная сталь имеет более высокую прочность, чем отожженная сталь; он имеет относительно высокую прочность и твердость.

- Тушение

- Углеродистую сталь с содержанием углерода не менее 0,4 мас.

% Нагревают до нормальных температур, а затем быстро охлаждают (закаливают) в воде, рассоле или масле до критической температуры. Критическая температура зависит от содержания углерода, но, как правило, ниже по мере увеличения содержания углерода. Это приводит к мартенситной структуре; форма стали, которая обладает сверхнасыщенным содержанием углерода в деформированной объемно-центрированной кубической (ОЦК) кристаллической структуре, правильно называемой объемно-центрированной тетрагональной (BCT), с большим внутренним напряжением. Таким образом, закаленная сталь чрезвычайно твердая, но хрупкая , обычно слишком хрупкая для практических целей. Эти внутренние напряжения могут вызвать появление трещин на поверхности. Закаленная сталь примерно в три раза тверже (в четыре раза больше углерода), чем нормализованная сталь.

% Нагревают до нормальных температур, а затем быстро охлаждают (закаливают) в воде, рассоле или масле до критической температуры. Критическая температура зависит от содержания углерода, но, как правило, ниже по мере увеличения содержания углерода. Это приводит к мартенситной структуре; форма стали, которая обладает сверхнасыщенным содержанием углерода в деформированной объемно-центрированной кубической (ОЦК) кристаллической структуре, правильно называемой объемно-центрированной тетрагональной (BCT), с большим внутренним напряжением. Таким образом, закаленная сталь чрезвычайно твердая, но хрупкая , обычно слишком хрупкая для практических целей. Эти внутренние напряжения могут вызвать появление трещин на поверхности. Закаленная сталь примерно в три раза тверже (в четыре раза больше углерода), чем нормализованная сталь. - Темперирование (закалка)

- Закалка на самом деле не является процедурой закалки, отсюда и термин закалка . Это форма изотермической термообработки, применяемая после начальной закалки, обычно в ванне с расплавленной солью, при температуре чуть выше «температуры начала мартенсита».

При этой температуре остаточные напряжения внутри материала снимаются, и некоторое количество бейнита может образоваться из остаточного аустенита, который не успел превратиться во что-либо еще. В промышленности это процесс, используемый для контроля пластичности и твердости материала. При более длительной закалке пластичность увеличивается с минимальной потерей прочности; сталь выдерживают в этом растворе до тех пор, пока внутренняя и внешняя температуры детали не сравняются. Затем сталь охлаждают с умеренной скоростью, чтобы температурный градиент оставался минимальным. Этот процесс не только снижает внутренние напряжения и трещины под напряжением, но также увеличивает ударопрочность.

При этой температуре остаточные напряжения внутри материала снимаются, и некоторое количество бейнита может образоваться из остаточного аустенита, который не успел превратиться во что-либо еще. В промышленности это процесс, используемый для контроля пластичности и твердости материала. При более длительной закалке пластичность увеличивается с минимальной потерей прочности; сталь выдерживают в этом растворе до тех пор, пока внутренняя и внешняя температуры детали не сравняются. Затем сталь охлаждают с умеренной скоростью, чтобы температурный градиент оставался минимальным. Этот процесс не только снижает внутренние напряжения и трещины под напряжением, но также увеличивает ударопрочность. - Темперирование

- Это наиболее часто встречающаяся термическая обработка, поскольку конечные свойства могут быть точно определены температурой и временем отпуска. Закалка включает повторный нагрев закаленной стали до температуры ниже температуры эвтектоида с последующим охлаждением.

Повышенная температура позволяет образовывать очень небольшое количество сфероидита, который восстанавливает пластичность, но снижает твердость. Фактическая температура и время тщательно подбираются для каждого состава.

Повышенная температура позволяет образовывать очень небольшое количество сфероидита, который восстанавливает пластичность, но снижает твердость. Фактическая температура и время тщательно подбираются для каждого состава. - Аустемперирование

- Процесс закалки такой же, как и закалка, за исключением того, что закалка прерывается и сталь выдерживается в ванне с расплавом соли при температуре от 205 ° C до 540 ° C, а затем охлаждается с умеренной скоростью. Получающаяся в результате сталь, называемая бейнитом, создает игольчатую микроструктуру в стали, которая имеет большую прочность (но меньшую, чем у мартенсита), большую пластичность, более высокую ударопрочность и меньшую деформацию, чем мартенситная сталь. Недостатком аустемпинга является то, что его можно использовать только на нескольких сталях, и для этого требуется специальная соляная ванна.

Поверхностное упрочнение

Процессы поверхностного упрочнения упрочняют только внешнюю часть стальной детали, создавая твердую износостойкую оболочку («корпус»), но сохраняя жесткую и пластичную внутреннюю часть. Углеродистые стали не очень упрочняемый означает , что они не могут быть закалены в течение толстых секций. Легированные стали обладают лучшей способностью к закалке, поэтому они могут подвергаться сквозной закалке и не требуют упрочнения. Это свойство углеродистой стали может быть полезным, поскольку оно придает поверхности хорошие характеристики износостойкости, но оставляет сердечник гибким и амортизирующим.

Углеродистые стали не очень упрочняемый означает , что они не могут быть закалены в течение толстых секций. Легированные стали обладают лучшей способностью к закалке, поэтому они могут подвергаться сквозной закалке и не требуют упрочнения. Это свойство углеродистой стали может быть полезным, поскольку оно придает поверхности хорошие характеристики износостойкости, но оставляет сердечник гибким и амортизирующим.

Температура ковки стали

Смотрите также

Рекомендации

Библиография

- Дегармо, Э. Пол; Black, J T .; Козер, Рональд А. (2003), Материалы и процессы в производстве (9-е изд.), Wiley, ISBN 0-471-65653-4 .

- Oberg, E .; и другие. (1996), Справочник по машинному оборудованию (25-е изд.), Industrial Press Inc, ISBN 0-8311-2599-3 .

- Смит, Уильям Ф .; Хашеми, Джавад (2006), Основы материаловедения и инженерии (4-е изд.), McGraw-Hill, ISBN 0-07-295358-6 .

Углеродистая сталь | Полезные статьи о металлопрокате

Стальной сплав – основной тип продукции металлургической отрасли. Благодаря особому химическому составу и техническим характеристикам углеродистая сталь востребована в различных сферах деятельности человека. Материал прочный, выдерживает высокие нагрузки, отличается хорошей ударной вязкостью.

Что такое углеродистая сталь?

По-простому, это нелегированный сплав, содержащий до 2,14 % углерода (собственно, этот элемент и определил название металла), а также дополнительные примеси марганца, кремния, серы, фосфора. В зависимости от того, сколько углерода в металле, меняется его твердость. Даже малейшие количественные изменения содержания углерода оказывают заметное влияние на свойства сплава.

Различают конструкционную и инструментальную сталь. Конструкционная – это мягкий металл или средней твердости. Какие стали относятся к инструментальным теперь понятно – характеризующиеся высокой твердостью. Различия характеристик обусловили разные сферы применения аналогов.

Химический состав углеродистой стали

Чем больше карбона в составе, тем выше устойчивость металла к нагрузкам и износу. При этом следует знать, что он влияет на хрупкость. Процент содержания углерода варьируется и определяет три разновидности сплава:

- Низкоуглеродистый. В составе содержится не выше 0,25 % углерода. Основные характеристики этого типа: пластичность, податливость горячей и холодной обработке.

- Среднеуглеродистый. Концентрация карбона не превышает 0,6 %. Аналог демонстрирует высокие показатели пластичности, прочности, текучести.

- Высокоуглеродистый. Процент содержания углерода составляет до 1,4. Такие сплавы используют в производстве измерительных приборов, инструментов высокой прочности.

Процесс раскисления способствует восстановлению окиси железа и связывает растворенный кислород. Таким способом достигается уменьшение его негативного воздействия. Если рассматривать классификацию по показателю раскисления, то выделяют следующие виды углеродистой стали:

- Кипящие. Это не полностью раскисленные разновидности. В период разлива происходит обильное выделение газа, поэтому сплав кипит. Кипящая сталь считается неоднородной и загрязненной газами. Распределение элементов по брусу осуществляется неравномерно, поэтому свойства материала могут отличаться на одном слитке. Часть подвергается удалению, поскольку там скапливается большая часть «ненужных» примесей. Из-за скопления фосфора или серы может потребоваться удаление до 5 % общей массы.

- Спокойные. Состав получают в результате полного раскисления. Здесь минимальное содержание шлака и неметаллических добавок. Количество кремния составляет от 0, 12 %. Такие слитки характеризуются однородной плотной структурой, стойкостью к ударным нагрузкам, идеально применимы для сварки.

- Полуспокойные аналоги. Занимают промежуточное положение по физико-химическим показателям. Сталь полураскисленная, для кристаллизации не нужно кипение. Газ выделяется в достаточном количестве, при этом численность пузырьков заметно ниже. Показатели качества максимально приближены к предыдущему типу. Такие аналоги вполне могут заменить спокойные составы в изготовлении обыкновенных изделий металлопроката, к которым не предъявляется высоких требований.

Данная классификация позволяет систематизировать представление о сплавах и понять, что значит стальной сплав разной степени раскисления.

Сфера применения

Технические показатели обусловили популярность сплавов. Без них не обходится:

- Машиностроение. Материал демонстрирует высокий предел усталости, сопротивления нагрузкам. Из него изготавливают ответственные элементы для деревообрабатывающих машин, легкой промышленности, например фрезы, ролики, режущие диски.

- Строительство. Использование аналогов с низким или средним процентом карбона целесообразно в обустройстве коммуникаций, конструкций. Металл оптимален для изготовления двутавровых балок, профилей, уголков. Из сплава также производят инструмент: пилы, топоры, стамески, отвертки.

- Медицина. Из сплавов изготавливают мединструмент, который должен соответствовать высоким показателям прочности, например, скальпели, хирургические лезвия.

Улучшить механические показатели материала можно с помощью закалки. Процесс не требует длительного времени и высоких трудозатрат.

Маркировка

Углеродистая сталь, марки которой определяются положениями ГОСТа, представлена в различных вариациях: У7, У8А, У10, У13А и т.д. Понимая значение букв можно определить тип, качество сплава, процентное содержание карбона. Количество углерода отражает цифра. Для удобства восприятия она увеличена в 10 раз.

Значение букв в индексе:

- А – высококачественный металл (отсутствие буквы обозначает качественный аналог).

- У – углеродистый сплав.

- Г – содержание марганца в большом количестве.

Производство углеродистых стальных сплавов

Особенность производства стальных сплавов, насыщенных углеродом состоит в обработке заготовок из чугуна. В процессе переработки наличие взвесей доводят до нужной концентрации. Углерод удаляется посредством окисления. Сделать это можно несколькими способами, что послужило основанием для разделения типов плавления:

- Кислородно-конвертерный. Жидкий чугун продувают кислородом. В результате углерод окисляется и устраняется из состава, а чугунные плиты трансформируются в стальные. Этот метод экономически не затратный, не вызывает технических сложностей.

- Мартеновская. Способ плавки заключается в устранении углерода путем добавления руд железа и ржавых металлических изделий. Плавильные ванны способны вместить до 500 т металла и занимают большие площади. Метод применим только в Индии и на территории стран постсоветского пространства.

- Электротермическая. Вакуумные топки позволяют изготовить качественный сплав с минимумом примесей. За счет высоких экономических затрат метод используют лишь в случаях, когда требования к металлу очень высоки.

Свойства полученных сплавов позволяют их легировать, достигая требуемых показателей, обрабатывать и успешно использовать практически во всех сферах деятельности человека.

Углеродистая сталь и ГОСТ

01.07.2016

Углеродистая сталь, ГОСТ которой демонстрирует высокие прочностные характеристики, имеет свое определение. В данной публикации мы рассмотрим, что такое углеродистая сталь, ГОСТ и ее качества. Прежде всего напомним, что углеродистая сталь, ГОСТ которой 380-71, применяется для изготовления различных сварных конструкций. По определению, углеродистой сталью мы называем инструментальную или конструкционную сталь, в которой не содержится легирующих добавок.

Обычная углеродистая сталь, ГОСТ которой 380-71 отличается содержанием углерода в сплаве:

- высокоуглеродистая сталь содержит в составе 0,6% — 2% углерода,

- среднеуглеродистые сталь имеет в составе 0,3% — 0,55% углерода,

- низкоуглеродистые сталь отличаются низким уровнем углерода в сплаве (не более 0,25%).

Также, углеродистая сталь, ГОСТ которой 380-71 может включать в себя марганец, кремний, улучшающие ее свойств. Кроме того, в сталь могут попадать примеси, ухудшающие ее свойства. Давайте рассмотрим их:

- фосфор — ухудшается пластичность стали при нагревании, кроме того появляется так называемая «хладноломкость» — хрупкость при низких температурах;

- сера — придает материалу при повышенных температурах трещиноватость, так называемую «красноломкость».

Углеродистая сталь, ГОСТ которой определяет ее качество, бывает холоднокатаная (тонколистовая) и горячекатаная (фасонная, сортовая, тонколистовая, толстолистовая, широкополосная). Она выпускается следующих марок: Ст1кп, СтО, Ст1пс, Ст2кп и т.д. Индексы в маркировке обозначаются:

- КП — кипящая,

- ПС — полуспокойная.

Как мы уже говорили, основное отличие углеродистой стали от обычной — в наименьшем содержании примесей. Кремний, магний и марганец придают ей повышенную прочность и высокую твердость. Углеродистая сталь, ГОСТ которой показывает ее долговечность и прочность отличается своим назначением. Она может использоваться:

- Для изготовления режущего инструмента с высокой твердостью, не испытывающего ударов (хирургический инструмент, напильники, шаберы, плашки, сверла, измерительные инструменты) используются стали У10 — У13. Такие стали, подвергающиеся всем видам термообработки и содержащие хром, используются также для производства токарных резцов.

- Для изготовления инструмента, подвергающегося ударным нагрузкам (топоры, пилы, деревообрабатывающие инструменты, зубила, клейма по металлу, отвертки) используются стали У7 — У9. Они также подвергаются любому способу термообработки.

Также углеродистая сталь, ГОСТ которой различает ее качественные характеристики подразделяется на углеродистую сталь обыкновенную и качественную конструкционную. Давайте рассмотрим подробно качество углеродистой стали по ее видам:

- Углеродистая сталь обыкновенного качества обладает необходимым комплексом свойств при изготовлении многих металлоконструкций массового назначения. Также она используется в машиностроении, сельском хозяйстве и других сферах деятельности человека. Углеродистая сталь обыкновенного качества используется в горячекатаном состоянии без дополнительной термической обработки, имеет феррито-перлитную структуру. В некоторых случаях прокат может быть подвержен термическому упрочнению.

- Качественная конструкционная сталь используется для производства кованных и горячекатаных заготовок толщиной до 250 мм. Также качественная конструкционная сталь — это серебрянка (круглые прутки со специальной поверхностью) и калиброванная сталь. Эта сталь обозначается марками: 05кп, 08кп, 08пс, 08, 10кп, 10пс, 10, 11кп, 15пс и т.д. Цифры в маркировке обозначают процентное содержание углерода (в сотых долях процента). Чаще всего, качественная конструкционная сталь применяется для изготовления ответственных деталей механизмов и машин, штамповки. В ее составе не более 0,03 % фосфора и серы, в то время как в высококачественной стали — не более 0, 02%.

Вы можете заказать и купить в нашей компании строительные конструкции из стали. Для этого достаточно оформить заказ на нашем сайте или позвонить по телефону 215-25-35! Ждем звонков!

Вернуться к списку

Нержавеющая сталь vs углеродистая сталь

Рассмотрим характеристики двух наиболее распространенных материалов для ножей – углеродистой стали и коррозионностойкой стали, в народе называемой «нержавейка». Под понятием углеродистой стали, в нашем конкретном случае объединены средне- и высокоуглеродистая сталь. Конечно, они отличаются, имеют различные эксплуатационные свойства, но для нашего сегодняшнего обзора это не существенно. Для любителей спорить и доказывать свою точку зрения сразу скажем – в статье не будет конечного резюме, какая сталь лучше. Будет предложено использовать их для определенных целей. Еще раз повторюсь, сравнивать их не корректно – для каждой работы хороша своя.

Общие понятия

Еще раз, это противостояние между видами сталей – как сравнение теплого и круглого. Когда говорят «углеродистая», то имеют в виду ее состав, «нержавеющая» – способность материала противостоять коррозии. Поэтому сравнивать их сложно.

К тому же, по технологии изготовления, в составе любой стали, и, кстати, нержавейки тоже, входит определенное количество углерода. Просто в «углеродистой» его значительно больше, чем в других.

Любая (да, любая!) сталь подвержена коррозии. Просто для одной для этого потребуется больше времени и определенные суровые условия, а какая-то сталь покрывается пленкой от водяного тумана.

От чего зависит скорость коррозии металла

Коррозия – это окисление материала под воздействием кислорода. В состав углеродистой стали входят компоненты, более подверженные этому процессу.

Чтобы замедлить процесс, в состав нержавеющей стали добавляют металлы (хром, молибден), так называемые присадки, которые практически не подвержены окислению.

Получается, что главное отличие одной стали от другой, – это способность противостоять коррозии. Но есть и другие отличия, о них ниже.

Критерии для сравнения

Впитывание запаха

Углеродистая сталь, а особенно только что заточенная, обладает приятным запахом. Но за счет своей пористой структуры она сильно впитывает запахи. Это нормально, пока это запахи леса, но если использовать нож на кухне, то через какое-то время аромат будет более чем неприятный. Чтобы избавиться от него, придется приложить немало усилий.

Нержавейка за счет своей структуры менее подвержена впитыванию запахов, что делает ее более желанной на кухне.

Заточка и рез

В состав коррозионностойкой стали входит большое количество присадок – для придания устойчивости к окислению, износостойкости и др. Поэтому заточка и правка таких ножей достаточно сложна, требует специального оборудования.

Углеродку, напротив, можно достаточно просто заточить обычным мусатом, сделать более тонкую режущую кромку. Это придает ей хорошие режущие свойства. Вследствие этого нож из углеродистой стали по этому критерию хоть и превосходит своего коллегу, но, к сожалению, на не продолжительное время.

Уход

Любой нож для полноценной работы необходимо периодически чистить, править и точить. Также надо позаботиться о правильном хранении, вдали от столовых приборов и химии. Но из-за своего состава более капризен прибор из углеродистой стали. Нож из нержавейки более неприхотлив, не требует тщательного ежедневного ухода.

Внешний вид изделия

За счет различных способов обработки и благодаря присадкам, изделия из углеродистой стали имеют свою «индивидуальность». К примеру, для дамасской стали ZD-0803 характерен контрастный узор, чтобы сберечь клинок от действия коррозии, его уже на производстве «АиР» покрывают слоем масла. Также через какое-то время на поверхности образуется тончайшая темная пленка – естественная защита углеродистой стали от коррозии. Это также придает клинку эстетический вид.

При желании можно подвергнуть изделия из нержавеющей стали обработкам «stonewash» и «sandwave», но следует помнить, что клинок с подобной обработкой потребует более тщательного ухода вследствие того, что поверхностный слой клинка из нержавейки прошел довольно жесткую галтовку или пескоструйную обработку.

Предвидим ваши возражения. Мы знаем, что в литературе, на специализированных форумах есть различные трактования всех приведенных в статье критериев оценки. И мнения спорящих диаметрально противоположны. Особенно много копий было сломано по поводу заточки и способности ее держать у различных клинков. Дело в том, что чистая сталь, без дополнительной обработки, практически не применяется для изготовления клинков. А эти воздействия искажают общую картину.

Кстати, проблема коррозии углеродистой стали частично решается путем обработки ее антикором, но никакая обработка не повысит режущих свойств нержавейки.

Резюме

При должном уходе, соблюдении определенных правил эксплуатации, своевременной правке и заточке, нож из углеродистой стали решит большинство проблем в быту, на кухне. За счет хороших режущих свойств, простой заточки он более уникален и комфортен в хозяйственных делах. Да и его внешний вид радует глаз.

Если вы хотите получить простое, надежное многофункциональное орудие, которое с одинаковой эффективностью можно использовать как в лесу, так и на кухне, то остановите свой выбор на клинке из нержавеющей стали.

За и против углеродистой стали: что вы должны знать

Некоторые люди предполагают, что вся сталь одинакова, но это не всегда так. Сталь по определению — это легированный металл, состоящий в основном из железа и углерода, а также других микроэлементов. Он обладает высокой прочностью на разрыв и относительно недорогим в производстве, что делает его популярным металлом, используемым производственными компаниями. Однако существуют разные виды стали, каждая из которых имеет свои уникальные характеристики. Например, углеродистая сталь часто предпочтительнее других типов стали.Что такое углеродистая сталь и подходит ли она для нужд вашей компании?

Обзор углеродистой стали

Углеродистая сталь — это особый тип стали, которая, как следует из названия, имеет более высокую концентрацию углерода, чем другие типы стали. Большинство типов стали имеют относительно низкое содержание углерода от 0,05% до 0,3%. Для сравнения, углеродистая сталь имеет содержание углерода до 2,5%. Два с половиной процента углерода могут показаться незначительными, но они дают несколько привлекательных преимуществ, которых нет больше нигде.

Преимущества углеродистой стали

Выбор углеродистой стали по сравнению с традиционной сталью дает несколько преимуществ, одним из которых является повышенная прочность. Использование углерода делает железо — или сталь — прочнее, перемещаясь по его кристаллической решетке. Хотя углеродистая сталь все еще может подвергаться нагрузкам и разрушаться под давлением, это менее вероятно, чем с другими типами стали. Это делает углеродистую сталь особенно эффективной там, где требуется прочность. Например, японские мастера-клинки много веков назад производили мечи из высокоуглеродистой стали, известной как сталь тамахаганэ.Сегодня углеродистая сталь используется для изготовления всего, от строительных материалов до инструментов, автомобильных компонентов и многого другого.

Углеродистая сталь Недостатки

Но выбор углеродистой стали по сравнению с традиционной сталью имеет и некоторые недостатки. Из-за того, что углеродистая сталь такая прочная, с ней трудно работать. Его нелегко согнуть и придать ему разные формы, что ограничивает его полезность в определенных областях применения. Углеродистая сталь также более подвержена ржавчине и коррозии, чем сталь других типов.Чтобы сделать сталь «нержавеющей», производители добавляют хром — обычно от 10% до 12%. Хром действует как защитный барьер над самой сталью, тем самым защищая ее от влаги, которая в противном случае могла бы вызвать ржавление. Однако углеродистая сталь не содержит хрома, поэтому при длительном воздействии влаги она может ржаветь.

Напомним, углеродистая сталь — это легированный металл, состоящий из железа и углерода. Однако, в отличие от нержавеющей стали и других видов стали, она характеризуется высоким содержанием углерода, обычно от 2% до 2.5%.

В чем разница между углеродистой сталью и нержавеющей сталью?

Сталь, термин, который фактически описывает все семейство металлических сплавов, представляет собой универсальный и распространенный тип металла с широким спектром применений и применений. Существует много марок, но большинство типов стали делятся на две широкие категории: углеродистые стали и нержавеющие стали. Хотя они имеют одинаковый основной состав железа и углерода, типы стали, как правило, содержат множество легирующих элементов. Углеродистая сталь, как правило, менее 10.Содержание хрома 5%, но сталь должна быть не менее 10,5% хрома, чтобы считаться нержавеющей. Эти различия придают каждому типу стали соответствующие свойства.

Нержавеющая сталь

Нержавеющая сталь относится к типу стали, которая определяется добавлением хрома и некоторых других легирующих элементов, таких как никель. Иногда ее называют нержавеющей сталью, поскольку она предназначена для защиты от окисления и поэтому является «неокисляемой». Под воздействием кислорода железо окисляется, вызывая ржавчину, однако хром может подвергаться воздействию кислорода, не подвергаясь этому процессу.Поэтому на нержавеющую сталь наносится защитный слой из хрома, который создает барьер между кислородом окружающей среды и содержанием железа в металле. Это позволяет ему противостоять коррозии или ржавчине и делает его «нержавеющим».

Типы нержавеющей стали

Различное содержание хрома в нержавеющей стали придает ей разные свойства, при более низком содержании хрома, как правило, получается более дешевая, но менее прочная сталь. Существуют различные типы нержавеющей стали, в том числе:

- Аустенитная , наиболее широко используемый тип нержавеющей стали, с низким пределом текучести, но высокой коррозионной и термостойкостью, обычно используется в бытовой посуде, промышленных трубопроводах и резервуарах, строительстве и архитектурных фасадах — это самое большое семейство нержавеющей стали и составляет около двух третей всего производства нержавеющей стали

- Феррит , форма стали, как правило, без никеля, часто обладающая лучшей стойкостью к коррозии, нагреву и растрескиванию, чем более распространенные типы, и часто используется в стиральных машинах, котлах и внутренней архитектуре

- Мартенсит , который имеет тенденцию быть магнитным и менее коррозионно-стойким, чем другие нержавеющие стали, из-за низкого содержания хрома — эти материалы очень твердые и прочные и используются для изготовления ножей и лопаток турбин.

- Дуплекс , композит из аустенитной и ферритной сталей, что делает его одновременно прочным и гибким, с вдвое большим пределом текучести по сравнению с аустенитной нержавеющей сталью, используемой в бумажной, целлюлозной, судостроительной и нефтехимической промышленности

- Осаждение , с коррозионной стойкостью аустенитных металлов, но может быть упрочнен до более высокой прочности и, следовательно, может быть чрезвычайно прочным при добавлении других элементов, таких как алюминий, медь и ниобий.

Преимущества

- Коррозионностойкие свойства

- Устойчивость к высоким и низким температурам

- Существует большое количество типов

- Прочный и долговечный

- Простота обслуживания и простота очистки

- Долговечность при относительно низкой стоимости в течение всего жизненного цикла

- Можно придать особую отделку, если требуется привлекательный косметический вид, и не тускнеет легко

- Экологически чистый и пригодный для вторичной переработки

Недостатки

- Высокая стоимость особенно при первоначальном расходе

- Металл может быть труднообрабатываемым, особенно без использования самых высокотехнологичных машин и технологий.

- Часто приводит к дорогостоящим отходам и переделкам

Приложения

Нержавеющая сталь имеет широкий спектр применения и промышленных применений, в зависимости от типа используемой стали.Нержавеющая сталь была впервые использована в автомобилестроении компанией Ford в 1930-х годах компанией Ford и с тех пор используется в автомобилях для изготовления выхлопных систем, решеток, облицовки и конструктивных элементов. Это распространяется на самолетостроение, где он используется в корпусах самолетов, реактивных двигателях и шасси. Его устойчивость к коррозии, низкие эксплуатационные расходы и простота очистки делают его полезным для транспортировки и взаимодействия с химическими веществами, и его часто используют в чистых и стерильных условиях. Следовательно, медицинские технологии также довольно распространены.

Прочность, стойкость и гибкость некоторых нержавеющих сталей делают их обычным явлением в архитектуре, чему также способствуют его эстетические особенности и привлекательная отделка. Например, нержавеющая сталь часто используется в терминалах Eurostar в Лондоне и на мосту Helix в Сингапуре.

Одно из наиболее распространенных повседневных применений нержавеющей стали — это производство продуктов питания и общественного питания, где она используется для производства посуды, столовых приборов, кухонных принадлежностей и бытовой техники.Посуда, такая как ножи, изготавливается из менее пластичных марок нержавеющей стали, в то время как более пластичные марки используются для грилей, духовок, кастрюль и раковин.

Углеродистая сталь

Углеродистая сталь

, с другой стороны, имеет гораздо более низкие уровни хрома, а вместо этого представляет собой углерод-железный сплав с несколькими другими материалами, если таковые имеются, в составе. В результате ее можно назвать «низколегированной» сталью. И нержавеющая сталь, и углеродистая сталь имеют этот основной состав, но углеродистую сталь можно определить по содержанию углерода.Обычно это около 2–2,5%, но часто бывает разным. Хотя углеродистая сталь подвержена ржавчине, в отличие от нержавеющей стали, она часто дешевле и имеет свои собственные механические свойства, зависящие от содержания углерода.

Низкоуглеродистые стали слабее и мягче, но их легко обрабатывать и сваривать; в то время как высокоуглеродистая сталь прочнее, но значительно труднее в обработке.

Типы углеродистой стали

Определяющим элементом любого сплава углеродистой стали является его содержание углерода, поэтому именно так упорядочиваются и классифицируются различные типы углеродистой стали.

- Низкоуглеродистая сталь : наиболее широко используемая форма углеродистой стали с содержанием углерода менее 0,25% — они обычно относительно слабее и мягче, но легче свариваются и пластичны, поэтому часто используются для обработки и сварка по невысокой цене

- Среднеуглеродистая сталь : с содержанием углерода 0,25-0,6% и содержанием марганца 0,6-1,65%, эти металлы можно улучшить с помощью термической обработки, хотя это может быть выполнено только на очень тонких профилях без дополнительного легирования добавлены элементы — эти стали прочнее, но менее пластичны, чем низкоуглеродистые стали

- Высокоуглеродистая сталь : это самая твердая и прочная углеродистая сталь, с самой низкой пластичностью, очень износостойкая и почти всегда закаленная и отпущенная — они, как правило, имеют содержание углерода от 0.6-1,25% и марганца 0,3-0,9%

Преимущества

- Повышенная сила

- Дешевле, чем нержавеющая сталь

- Износостойкий

- Прочный и ударопрочный

- Безопасен в обращении и работе по сравнению с другими металлами

- Экологичность и простота переработки

Недостатки

- Сильный, с которым иногда сложно работать

- Хрупкий, нелегко изгибается или деформируется

- Более подвержены ржавчине и коррозии

- Менее привлекательный внешний вид, невозможно добиться обработки нержавеющей стали

Приложения

Углеродистая сталь различных типов применима в широком спектре отраслей и секторов.Низкоуглеродистые стали могут использоваться в деталях кузовов автомобилей, трубах, конструкциях и деталях мостов, а также пищевых банках. Среднеуглеродистая сталь используется для изготовления железнодорожных путей, колес поездов, коленчатых валов, зубчатых колес и деталей машин, требующих более высокой прочности и ударной вязкости, и точно так же высокоуглеродистая сталь используется в режущих инструментах, пружинах из высокопрочной проволоки и штампах из-за ее твердости.

Можно ли приваривать нержавеющую сталь к углеродистой стали?

Хотя технически возможно сварить эти разные типы металлов вместе, популярное мнение состоит в том, что делать это не рекомендуется.Сварка углеродистой и нержавеющей стали обычно не выполняется, поскольку они имеют разный уровень электропроводности. Углеродистая сталь обычно предварительно нагревается во время контактной сварки, поскольку она более электропроводна и не нагревается так быстро, как нержавеющая сталь. Поэтому достижение нужной температуры сварного шва часто бывает чрезвычайно трудным. Поэтому обычно рекомендуется сваривать стали одного и того же типа, а не смешивать и сочетать их.

Углеродистая сталь

против нержавеющей стали

Узнайте, как различные химические составы влияют на сталь

Высокоуглеродистая сталь часто используется для изготовления высококачественных кухонных ножей, потому что она износостойкая, что означает, что она дольше остается острее.

Сталь используется во всех видах продукции, от аэрокосмической до кухонной посуды. Для таких разнообразных применений требуется универсальный материал, и сталь отвечает всем требованиям.

«Сталь» на самом деле описывает целое семейство металлических сплавов с сотнями специальных марок, однако большинство людей понимают сталь в двух широких категориях: углеродистая сталь и нержавеющая сталь.

Углеродистая сталь

и нержавеющая сталь содержат одни и те же основные компоненты железа и углерода. Их главное отличие — легирование — в углеродистой стали меньше 10.Содержание сплава 5 процентов, в то время как нержавеющая сталь должна содержать 10,5 процентов хрома или более. Это существенное различие — то, что придает углеродистой стали и нержавеющей стали отличительные физические характеристики.

Состав стали

Основными элементами стали являются железо и углерод. Как правило, стали с более высоким содержанием углерода являются твердыми и хрупкими, а стали с более низким содержанием углерода — пластичными и вязкими.

Конечно, редко бывает так просто. Легирующие элементы, такие как хром, молибден, никель, марганец или кремний, могут быть добавлены для повышения коррозионной стойкости или достижения лучшего баланса между прочностью и ударной вязкостью.

Углеродистая сталь

Углеродистая сталь состоит из железа и 0,12–2,00 процента углерода. Более широкое определение включает легированные стали, которые также могут содержать до 10,5% сплава. Даже в пределах менее двух процентных пунктов углерода наблюдаются огромные различия в физических характеристиках, особенно в твердости.

Когда люди говорят об углеродистой стали, они обычно имеют в виду высокоуглеродистую сталь, используемую в ножах и инструментах. Высокоуглеродистые стали очень твердые, что позволяет им хорошо сопротивляться истиранию и сохранять форму.Они могут выдержать значительную силу перед деформацией. К сожалению, твердые металлы также являются хрупкими: когда они подвергаются экстремальному растягивающему напряжению, высокоуглеродистые стали более склонны к растрескиванию, чем изгибу.

Низкоуглеродистые стали более распространены, чем высокоуглеродистые, из-за (1) более низких производственных затрат, (2) большей пластичности и (3) простоты использования в производстве. Низкоуглеродистые стали, как правило, деформируются под действием напряжения, а не ломаются, и эта пластичность делает низкоуглеродистые стали легкими в обработке и сварке. Они часто используются в автомобильных кузовных панелях, болтах, приспособлениях, бесшовных трубах и стальных листах.

Нержавеющая сталь

Нержавеющая сталь используется на химических и пищевых предприятиях из-за ее способности работать во влажной среде без ржавчины.

Нержавеющая сталь содержит железо, углерод и не менее 10,5% хрома. Хром играет ключевую роль — он вступает в реакцию с кислородом, создавая пассивный слой, защищающий сталь от коррозии. Эта защита снижает вероятность коррозии нержавеющей стали, что важно для наружной мебели, например, боллардов, установленных во влажной среде.Чем выше содержание хрома, тем выше коррозионная стойкость.

Важно обращать внимание на марку нержавеющей стали при покупке бытовой техники и других дорогостоящих товаров. Не все стали одинаковы. Нержавеющая сталь с минимальным содержанием хрома 10,5% намного дешевле и менее долговечна, чем нержавеющая сталь с содержанием хрома 16%, и разница будет отражаться в затратах на техническое обслуживание и сроке службы.

Ножи из углеродистой стали

и ножи из нержавеющей стали

Домашние повара часто выбирают ножи из нержавеющей стали.Профессионалы часто выбирают высокоуглеродистую сталь.

Почему? Ножи из нержавеющей стали более доступны и их легко хранить. Для режущих кромок обычно используются мартенситные нержавеющие стали. Эти нержавеющие стали тверже других марок. Однако они не такие хрупкие, как еще более твердые высокоуглеродистые стали: их можно бросить в посудомоечную машину или стучать по мрамору.

Для домашнего повара, который не умеет работать точным ножом, этого часто бывает достаточно. В этом контексте предотвращение ржавчины помогает сохранить лезвие острым.Окислы железа на режущей кромке сделают нож настолько же тупым, насколько и износ.

Профессиональные повара часто (но не всегда!) Отдают предпочтение ножам из высокоуглеродистой стали. Эти ножи можно заточить до очень острого края, и они, как правило, более износостойкие, чем нержавеющие. Высокоуглеродистые сплавы сохраняют более тонкую кромку даже в тяжелых условиях регулярного использования. Очень твердый металл также очень хрупкий: когда сила удара становится слишком большой, металл не сгибается, он ломается. Это означает, что лезвия ножей с высоким содержанием углерода с меньшей вероятностью потеряют форму при ударе, теряя лезвие из-за серии перекосов.Вместо этого они будут держать красивую, чистую линию, а когда они сломаются, они сколотят.