Чертеж щепореза: Щепорез своими руками — чертежи, размеры, видео и фото

alexxlab

alexxlab- 0

Советы, рекомендации, видео и чертежи для создания щепореза своими руками

Практически у каждого частного дома или дачи имеется огород или приусадебный участок. Владельцы частных домов часто или редко посвящают какую-то часть своего времени для обработки своего огорода.

Для осуществления работ по благоустройству приусадебных участков могут использоваться разные инструменты и средства, которые используются регулярно, так как обработка участка должна вестись именно регулярно. В противном случае можно столкнуться с неприятными последствиями в виде сорняков, бурьянов и непривлекательного внешнего вида участка.

В обработке своего участка весьма полезным окажется одно интересное приспособление, которое сможет облегчить обработку. Речь идёт о щепорезе, который также называется садовым измельчителем — это более популярное название.

Щепорез можно приобрести в магазине. Это довольно распространённое приспособление, которое пользуется популярностью у владельцев дач и частных домов. Приобретение щепореза является самым лёгким вариантом, хотя в то же время есть хорошие новости для тех умельцев, которые не ищут лёгких путей. Дело в том, что щеподробилку можно сделать своими руками, руководствуясь инструкциями и чертежами, а также видео. Об этом и пойдёт речь далее в этой статье.

Приобретение щепореза является самым лёгким вариантом, хотя в то же время есть хорошие новости для тех умельцев, которые не ищут лёгких путей. Дело в том, что щеподробилку можно сделать своими руками, руководствуясь инструкциями и чертежами, а также видео. Об этом и пойдёт речь далее в этой статье.

Зачем нужен щепорез?

Прежде чем перейти непосредственно к технической части данной статьи, следует рассмотреть все преимущества использования такого оборудования, как щепорез. Что это и зачем он вообще нужен?

Щепорез является оборудованием, которое сможет избавить владельца своего обрабатываемого участка от необходимости разводить костры или собирать громоздкие кучи мусора, которые затем придётся вывозить.

В процессе обработки участка или огорода хозяину приходится сталкиваться с такими проблемами, как невозможность переработать отходы, которые остаются после обрезки деревьев и осенней уборки огорода. Речь идёт о различной ботве, обрезках сучьев и так далее. Чаще всего это приходится сжигать или же просто сваливать всё в огромную кучу, которую придётся затем вывезти.

Измельчитель поможет владельцу участка избежать головной боли от проблем с мусором, обеспечив переработку отходов для их повторного использования. На выходе, владелец щепореза может получить пригодный материал для компоста или же щепу для твердотопливных котлов.

Конечно, вся польза щепореза налицо, но, к сожалению, приобрести такой измельчитель далеко не всем по карману ввиду его довольно высокой стоимости. Выход есть: сделать его своими руками. Сделать это возможно, используя подручные инструменты и материалы.

Заготовка основы

Для начала следует заняться заготовкой основы будущей щеподробилки:

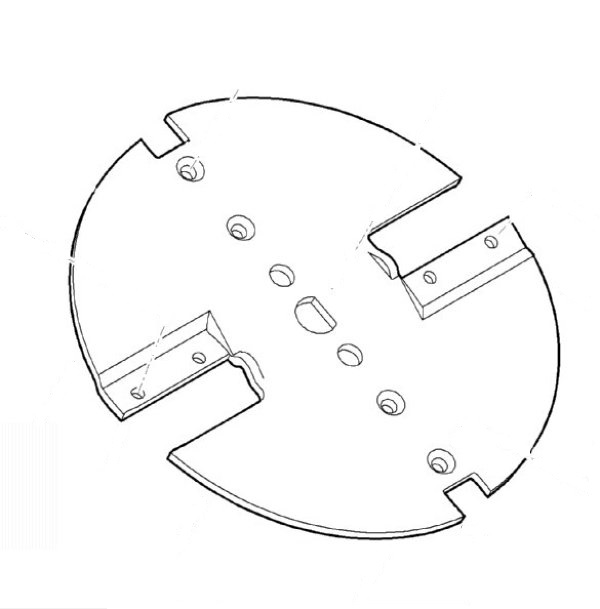

- Нужно выточить массивный круглый диск, который послужит сразу и площадкой для установки ножей и маховиком.

В принципе, можно найти готовый вариант, который бы подошёл, но такой диск можно изготовить и собственноручно.

В принципе, можно найти готовый вариант, который бы подошёл, но такой диск можно изготовить и собственноручно. - Если изготавливать такой диск самодельно, то следует взять металлическую заголовку, толщина которой будет равна 16−20 мм. В центре диска нужно проделать отверстие, предназначенное для шпонки. Также не следует забывать о краях — по ним следует сделать симметричные прорези для отвода стружки.

- В местах, предназначенных для ножей, нужно просверлить отверстия, которые понадобятся для крепежа ножей.

- Теперь можно перейти к креплению ножей. Закреплять ножи рекомендуется болтами с потайной головкой и желательно под шестигранный ключ. Данная рекомендация легко объяснима: в отличие от болтов под крестовую и плоскую отвёртки, болты под шестигранный ключ обеспечивают достаточное прижатие крепящихся ножей к металлическому диску без «слизывания» головочных пазов. Да к тому же следует упомянуть тот факт, что, используя шестигранный ключ, болт намного легче удержать от проворота, когда осуществляется затяжка гайки, с другой стороны.

- Для выталкивания стружки наружу, на противоположную ножам сторону маховика самодельной щеподробилки следует приварить поперечные планки, которые будут выталкивать стружку, вращаясь вместе с диском.

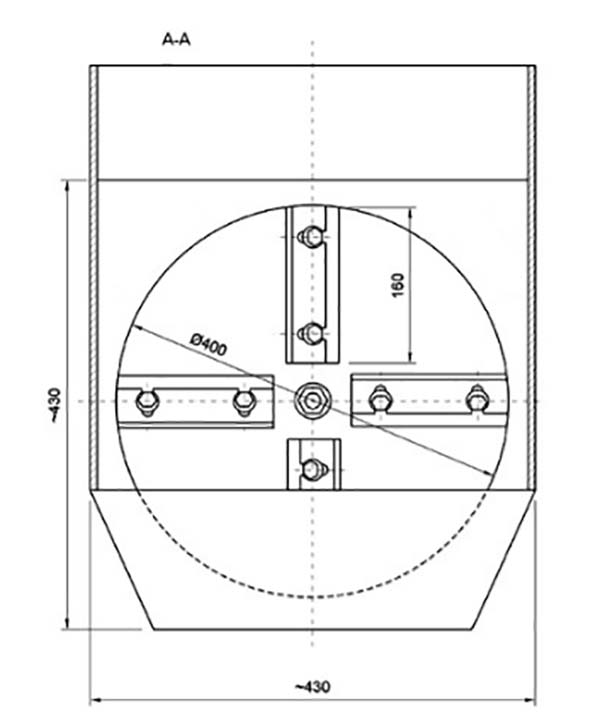

Изготовление корпуса щепореза

Выше был рассмотрен основной рабочий элемент измельчителя. Теперь можно перейти к описанию изготовления корпуса.

- Для него понадобится листовой металл толщиной 3−5 мм. Из него следует вырезать две одинаковые детали, которые впоследствии послужат верхней и нижней пластиной. По внешнему виду они выглядят как круг и прямоугольник, которые были наложены друг на друга. Круг должен обязательно быть большего диаметра, чем маховик с ножами — примерно на 3−5 см.

- Для корпуса также понадобятся так называемые «бочонки», которые можно будет изготовить из прута прямоугольного сечения, а также изогнутая металлическая полоса — она послужит боковой стенкой корпуса.

- Сборка корпуса будет невозможна без применения сварки. Для начала следует приварить изогнутую полосу металла к нижней пластине. Следует помнить о зазоре между боковой стенкой и диском. В том случае, если зазор приемлем, то можно приступить к прихвату сваркой бочонков к боковой стенке и нижней пластине. После этого нужно проварить всю получившуюся конструкцию изнутри и снаружи.

- Бочонки должны иметь отверстия с резьбой. Данные отверстия имеют своё предназначение. С их помощью впоследствии можно будет прикрепить верхнюю крышку к корпусу.

- После того как была осуществлена сварка корпуса, можно перейти к крышке измельчителя. В ней должны быть сделаны отверстия и выполнены в соответствии с положением бочонков. К тому же не следует забывать об отверстиях под приводной вал, на котором будет крепиться маховик с ножами.

- В крышке следует сделать приёмное отверстие для веток. Оно обязательно должно быть выполнено под определённым углом, чтобы ветки не могли быть выброшены назад.

- После сварки корпуса, изготовления крышки и маховика с ножами, можно приступать к их сборке вместе с приводным валом. После чего уже можно будет добавить и двигатель.

В принципе, измельчитель может быть собран своими руками. Изготовитель самодельного щепореза может руководствоваться чертежами, советами мастеров, а также всегда может посмотреть обучающие видео.

Кстати, читатель может посмотреть видео, на котором выполняет свою работу самодельный щепорез, собранный своими руками. На представленном видео можно заметить, что самодельный щепорез способен справляться со своей работой, конечно, если был собран с учётом всех рекомендаций и требований.

Оцените статью: Поделитесь с друзьями!

Щепорез для изготовления арболита (чертежи станка)

Энтузиастам, решившим начать строительство дома из арболита своими руками, небезынтересно будет узнать о том, как можно сэкономить на материалах. Лучшим способом это осуществить будет самостоятельное изготовление арболита. Но тут стоит помнить, что просто желания будет совершенно недостаточно, потому что изготовление качественного продукта без соответствующего оборудования практически невозможно.

Лучшим способом это осуществить будет самостоятельное изготовление арболита. Но тут стоит помнить, что просто желания будет совершенно недостаточно, потому что изготовление качественного продукта без соответствующего оборудования практически невозможно.

Специфическая технология производства арболита требует особого оборудования, такого как пресс и щепорез. С помощью пресса будет осуществляться уплотнение материала, а щепорез обеспечит процесс необходимым сырьем в виде игольчатого древесного заполнителя необходимой фракции и формы. Причем для его приготовления подходят отходы древесного производства в любом виде, кроме опилок. Пресс отыскать не составит особых проблем, а вот со щепорезом дело иное.

Подробнее о щепорезе

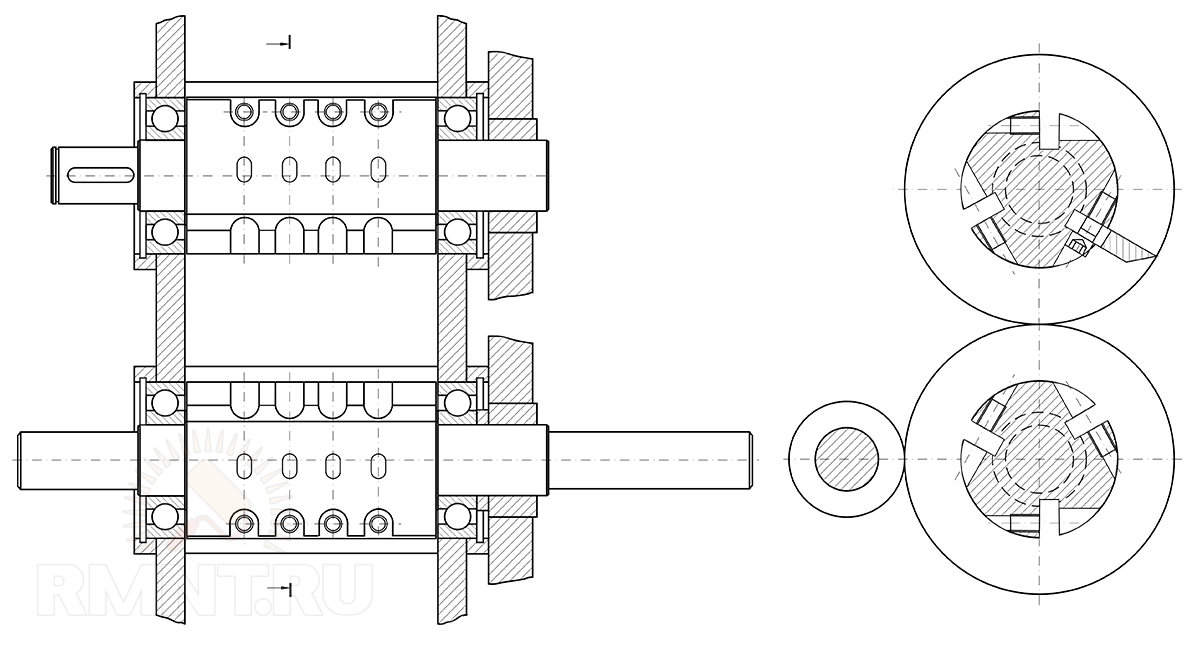

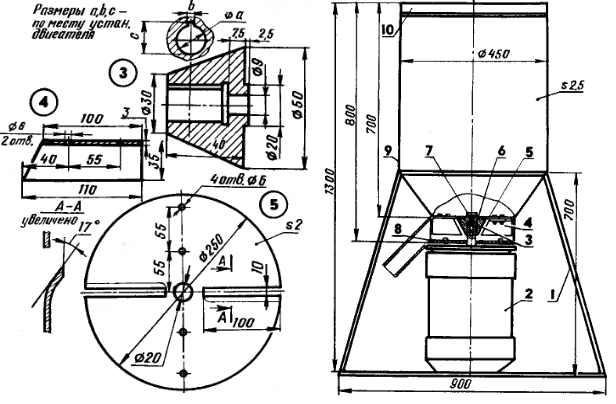

Станок для измельчения древесных отходов представляет собой специальный молоторубильный механизм, превращающий бесформенные куски древесины в щепу оптимальной длины (до 25 миллиметров).

В массовом производстве арболита используются стационарные станки огромной производительности (несколько десятков кубометров в час). Но для личного использования такие махины совершенно ни к чему. Для приготовления арболита достаточно будет и небольшого роторно-молоткового щепореза, поставленного в гараже или во дворе под навесом.

Этот станок представляет собой простейший механизм, работающий от электросети. Он состоит из следующих компонентов:

- Корпус с откидным или съемным кожухом.

- Вал.

- Плоские молотки, свободно вращающиеся и разделенные специальными отбойниками по секторам.

- Диск, на котором закреплены ножи.

- Сито с отверстиями диаметром от 15 до 20 миллиметров.

- Патрон, через который осуществляется подача отходов деревообработки.

После того как на щепорез подается питание, двигатель начинает вращаться и предает это вращение барабану с лезвиями через вал. Остается только вбрасывать в патрон все древесные отходы и они будут практически мгновенно превращаться в щепу.

Щепа для производства арболитовых блоков

Щепорез

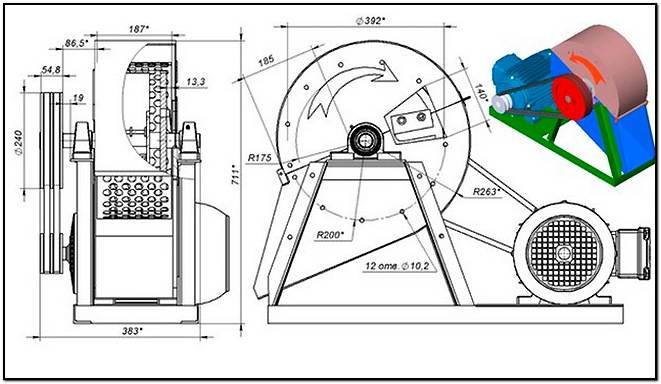

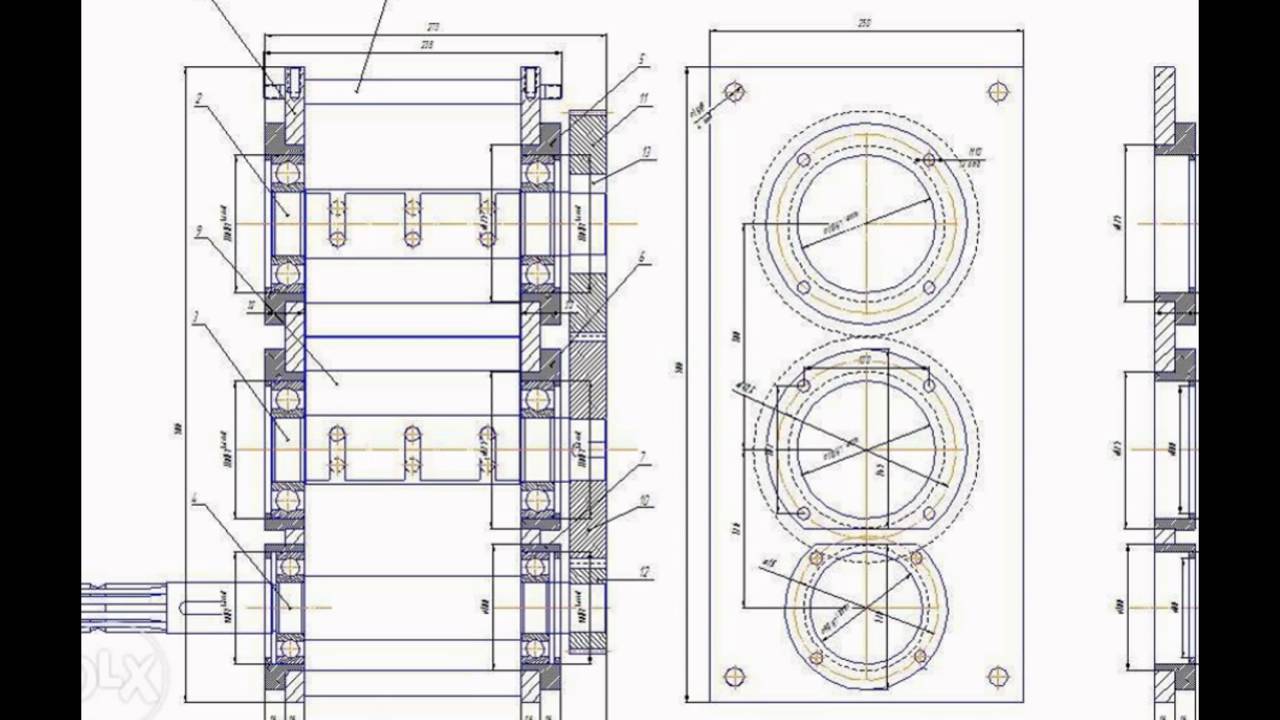

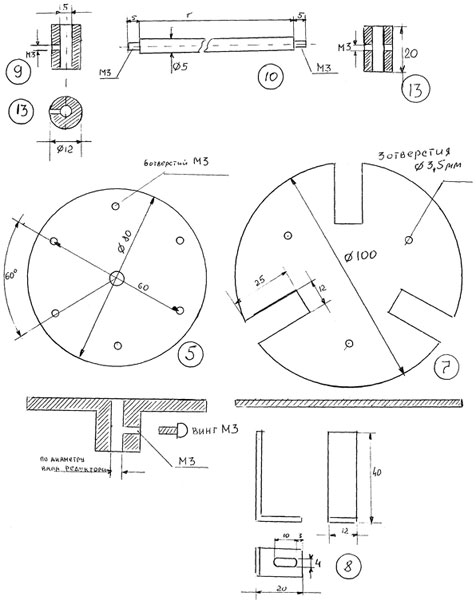

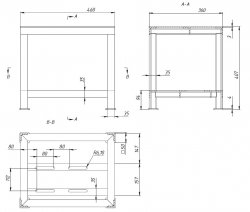

Чертеж щепореза

Чертеж щепореза

Как сэкономить на приобретении станка

Даже самый простенький щепорез имеет такую стоимость, что поневоле вынуждает задуматься над тем, чтобы сэкономить на чем угодно. Если покупать его для ведения бизнеса, то это еще полбеды. Совсем другая картина вырисовывается, если станок нужен для личных нужд. В этом случае дешевле всего будет собрать его самостоятельно. При наличии чертежей собрать его будет несложно, но проблема может возникнуть с подходящими материалами.

Если нет возможности изготовить детали самостоятельно, то можно заказать их изготовление на стороне. Но тут тоже есть нюанс. Без необходимой документации эти детали будут сделаны на глаз, что скажется на надежности всей конструкции. Поэтому просто необходимо обзавестись чертежами станка в сборе и отдельных деталей.

Необходимую документацию можно поискать в свободном доступе или заказать ее изготовление у какого-нибудь конструктора.

Это будет стоить гораздо дешевле, чем покупка готового щепореза.

Видео

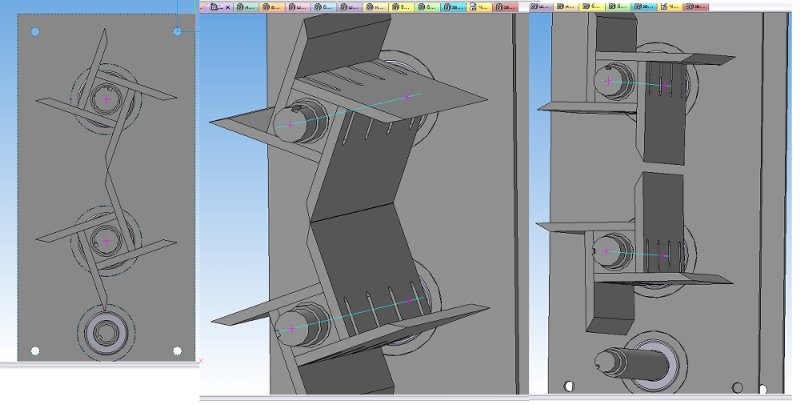

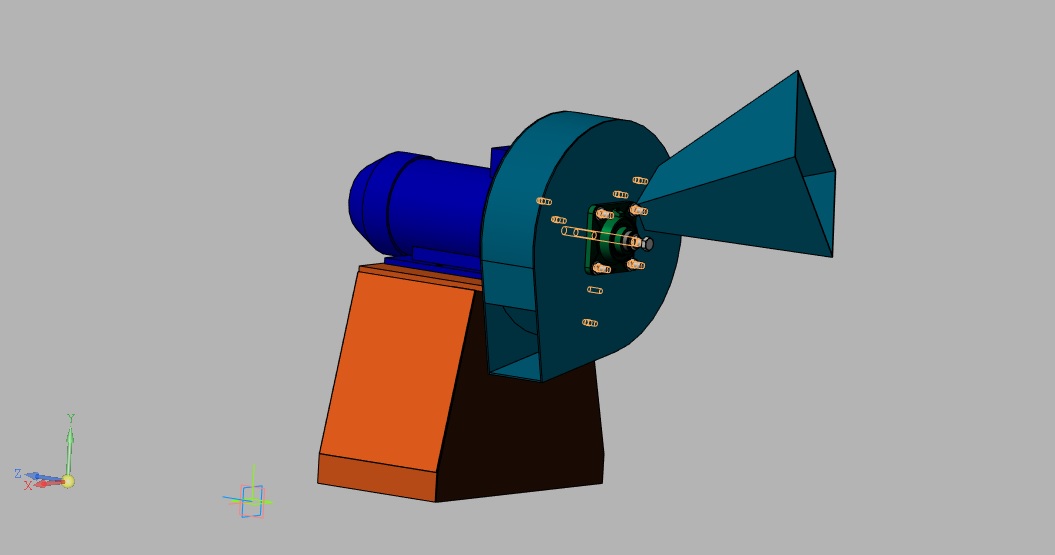

Щепорез ИД 350 — Чертежи, 3D Модели, Проекты, Лесное хозяйство и деревообработка

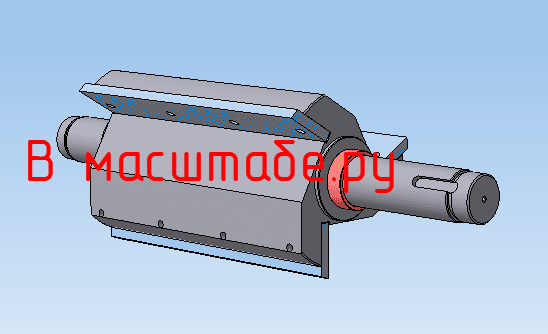

Щепорез\Вал.m3d

Щепорез\Деталь 2.m3d

Щепорез\Деталь.m3d

Щепорез\Кожух верх.a3d

Щепорез\Кожух верх.m3d

Щепорез\кожух низ.m3d

Щепорез\кожух. m3d

m3d

Щепорез\молоток.m3d

Щепорез\нож ответный.m3d

Щепорез\нож.m3d

Щепорез\питатель.m3d

Щепорез\пластина.m3d

Щепорез\под молоток.m3d

Щепорез\подшипник ucp206.m3d

Щепорез\ремень.m3d

Щепорез\сетка.m3d

Щепорез\Станина. m3d

m3d

Щепорез\Технологическая сборка.jpg

Щепорез\Технологическая сборка.t3d

Щепорез\Технологическая сборка.t3d.bak

Щепорез\Чертежи\Вал _ Щепорез.cdw

Щепорез\Чертежи\Вставка под

Щепорез\Чертежи\Кожух верх _ Щепорез.cdw

Щепорез\Чертежи\Маховик _ Щепорез.cdw

Щепорез\Чертежи\Молоток _ Щепорез.cdw

Щепорез\Чертежи\Нож _ Щепорез. cdw

cdw

Щепорез\Чертежи\Пластина _ Щепорез.cdw

Щепорез\Чертежи\Пластина прижимная _ Щепорез.cdw

Щепорез\Чертежи\Рабочий орган _ Щепорез ИД350.cdw

Щепорез\Чертежи\Станина _ Щепкорез.cdw

Щепорез\Чертежи\Технологическая сборка.cdw

Щепорез\Чертежи\Шкив _ Щепорез.cdw

Щепорез\Чертежи\Шкив для АИР 100 _ Щепорез.cdw

Щепорез\Шкив.m3d

Щепорез\Шкив2. m3d

m3d

Щепорез\Щепорез.a3d

Щепорез\Щепорез2.a3d

Щепорез\Электродвигатель АИР100L2,4,6,8.m3d

Щепорез\Электродвигатель АИР100S2,4.m3d

Щепорез\Чертежи

Щепорез своими руками : размеры станка, чертежи дробилки

Щепорез, изготовленный своими руками, представляет собой полезное приспособление, с помощью которого осуществляется переработка отходов деревообрабатывающего производства. Полученная в результате деревянная щепа может использоваться для изготовления отопительных брикетов, арболитовых блоков, а также как подстилка для домашних животных, утеплитель для сельскохозяйственных насаждений. Изготовление щепореза своими руками — несложная задача, понадобятся нехитрые инструменты и материалы.

Изготовление щепореза своими руками — несложная задача, понадобятся нехитрые инструменты и материалы.

Понятие щепореза

Чаще всего щепорез оказывается необходим людям, которые планируют постройку помещения из арболитовых блоков. Покупка заводского станка — дорогая затея.

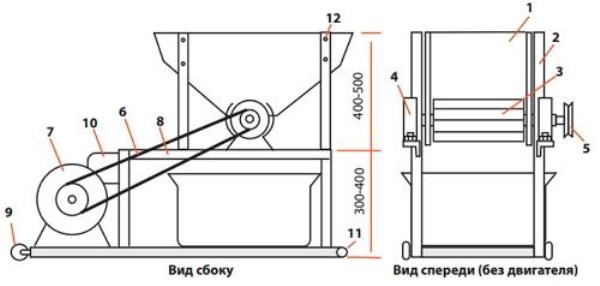

Выделяют следующие разновидности дробилки, все из них можно изготовить своими руками:

- С роторно-молотковым механизмом. Самый простой в изготовлении и универсальный прибор. Подойдет для переработки древесных отходов любого типа.

- Барабанный. Сложен в исполнении, поскольку не так легко найти барабан нужного размера.

- Дисковый. Данный вид станка легко сделать своими руками. Он состоит из вала, на который насажены диски.

Размеры измельченной древесины подлежат регулировке. Она осуществляется увеличением или уменьшением расстояния между дисками.

Размеры измельченной древесины подлежат регулировке. Она осуществляется увеличением или уменьшением расстояния между дисками. - Шредер. Имеет сложную конструкцию и применяется для грубого измельчения дерева. Изготовление такого щепореза предполагает использование мощных шестеренок или наличия двух валов, материалом для которых служат металлические уголки или самодельные ножи из рессоры.

Несмотря на различия, станков для щепы своими руками изготовленных, как правило, их принцип работы схож. Конструкция предполагает наличие двигателя, который осуществляет вращение вала. Вал же в свою очередь передает движущую силу на шкив барабана, который содержит режущие элементы. Эти элементы и производят переработку древесного материала в щепу.

Изготавливаем щепорез самостоятельно

Отдельные детали для изготовления по чертежам щепореза своими руками потребуется выточить на токарном станке. Другие же вполне реально смастерить в домашних условиях.

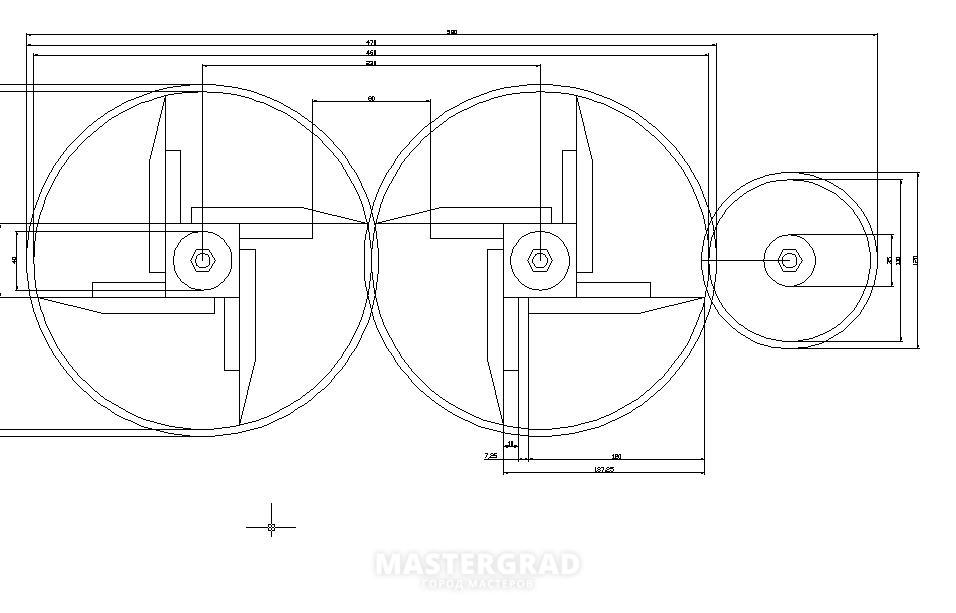

Диск с ножами

Диаметр маховика, представляющего собой диск, должен находиться в пределах от 300 до 350 мм. Толщина его должна составлять 20 мм. Диск функционирует как маховик, это предотвращает застревание в механизмах щепореза больших кусков дерева и исключает незапланированные паузы в работе. По этой причине маховик изделия должен обладать значительным весом.

Толщина его должна составлять 20 мм. Диск функционирует как маховик, это предотвращает застревание в механизмах щепореза больших кусков дерева и исключает незапланированные паузы в работе. По этой причине маховик изделия должен обладать значительным весом.

Для данного узла щепореза потребуется заготовка из металла. На токарном станке или с использованием других приспособлений необходимо пропилить в заготовке отверстие, которое послужит гнездом для установки вала. Также необходимо проделать крепежные отверстия и три паза. Через эти пазы части древесины будут транспортироваться к молоткам.

Для ножей отлично подходят автомобильные рессоры. Каждый будущий нож должен содержать 2 отверстия, которые необходимо зенковать, ведь головки винтов должны сидеть очень плотно.

Следующей операцией является закрепление ножей на диске, которое производится болтами с потайной шляпкой под шестигранник. Такой тип крепления обеспечит надежность соединения и неподвижность болтов во время подкручивания гаек с другой стороны изделия.

Молотки

Молотки представляют собой плоские пластины, располагающиеся на роторе. Толщина этих пластин должна составлять 5 мм. Их задача состоит в дополнительном дроблении деревянной щепы, после работы диска с ножами. Рекомендуется использовать покупные молотки, так как их изготовление своими руками — трудоемкий процесс.

Для изготовления арболитовой щепы расстояние между молотками в составе измельчителя должно составлять 24 мм.

Сито для щепореза

Внутри сита по чертежам размещается камера для растирки. Материалом для сита служит цилиндр из металла диаметром 30-35 см. Для того, чтобы смастерить такой цилиндр потребуется стальной лист длиной 942-1000 мм. В нем нужно пробить отверстия с радиусом 4-6 мм. Эти отверстия рекомендуется проделывать пробойником или иным приспособлением, поскольку их края должны быть неровными и острыми. Поэтому просверливание для данной операции не годиться.

Защитный кожух, воронка, приемный бункер и рама

Для защитного кожуха щепореза, а также воронки приемного бункера изделия сгодятся листы металла толщиной не менее 8-12 мм. Для нарезки нужного размера заготовок применяют чертежи. Удобнее будет подготовить выкройки из плотного материала, например картона, а затем вырезать заготовки уже из металла. Следом производятся сварочные работы для формирования объемного вида изделий и устанавливаются ребра жетскости, в качестве которых используют уголки из металла или трубы.

Для нарезки нужного размера заготовок применяют чертежи. Удобнее будет подготовить выкройки из плотного материала, например картона, а затем вырезать заготовки уже из металла. Следом производятся сварочные работы для формирования объемного вида изделий и устанавливаются ребра жетскости, в качестве которых используют уголки из металла или трубы.

Стоит учесть, что режущая часть при работе не должна задевать защитный корпус щепореза. Поэтому при его проектировании необходимо оставить зазор, то есть корпус должен иметь больший диаметр, чем режущая часть, на 3-5 см.

Дробильную часть щепореза оборудуют цапфой вала с подшипниками, молотками и режущим диском.

Следующий шаг в изготовлении щепореза предполагает проделывание отверстий для установки вала изделия, а также для подачи древесины и выхода готового продукта.

Устройство, предназначенное для подачи древесины, присоединяется к корпусу под углом, как правило, параллельно полу или станине.

Приводной механизм на щепорез при изготовлении его своими руками устанавливают в самую последнюю очередь.

Производят крепление электрического двигателя, потом шкивов соответствующего радиуса. Последний этап — соединение этих узлов ремнями. Применять можно обычные автомобильные ремни, только необходимо учесть их диаметр и размер.

Двигатель

Двигатель является важной частью готового агрегата, так как от его производительности зависит мощность щепореза, изготовленного своими руками, а также величина затрат по его эксплуатации.

Электрический мотор имеет ряд преимуществ:

- производит мало шума

- имеет меньшую массу

- экологичен

- не требует производить заправку

Однако стоит заметить, что зависимость двигателя от перепадов напряжения и привязанность к источнику питания может одним махом перечеркнуть все плюсы.

Бензиновый двигатель обладает большей мощностью и длительностью эксплуатации. При этом он громко работает, загрязняет окружающую среду и требует частой заправки.

Собираем узлы щепореза

Сборка щепореза осуществляется в следующей последовательности:

- Сбор режущего узла.

На вал осуществляется установка подшипников, диска с ножами и молотков.

На вал осуществляется установка подшипников, диска с ножами и молотков. - Подготовка кожуха к установке. Производится проделывание отверстий для вала, бункера приема и подачи деревянной щепы.

- Просверливание отверстий для крепежных болтов и приваривание воронки бункера подачи пиломатериалов.

- Сборка приводного механизма щепореза. Осуществляется установка двигателя на раме, крепление шкивов и установка приводных ремней.

- Закрепление рубильного блока, а также защитного корпуса, который способен уберечь от попадания в рабочий механизм щепореза посторонних предметов.

- Производится пробный запуск щепореза.

Техника безопасности

Эксплуатация дробилки древесины, собранной своими руками, требует обязательного соблюдения техники безопасности и технического обслуживания.

Перед началом работы, а также в ее ходе, необходимо внимательно следить за тем, чтобы в режущий блок не попало никаких посторонних предметов.

Частично от этой угрозы спасает изготовленный защитный кожух. Посторонний предмет приведет к затуплению режущих ножей или выхожу из строя всего щепореза.

На площадке, на которой производится изготовление деревянной щепы, не допускается присутствия детей.

Основные требования техники безопасности при эксплуатации щепореза, изготовленного своими руками:

- Рабочая одежда. Не допускается производить работу со станком, в форме со свисающими рукавами или другими частями одежды во избежание затягивания частей тела в режущую часть щепореза. Полезными также окажутся рукавицы, щиток для защиты лица, глаз и носа.

- Перед применением щепореза необходимо произвести затяжку болтов, а также убедиться в целостности корпуса и отсутствии механических повреждений двигателя. Если на дробилку установлен электрический двигатель, нелишним будет проверить заземление.

- После запуска двигателя необходимо дождаться полной раскрутки режущего узла.

Только после этого допускается загружать первую порцию древесины.

Только после этого допускается загружать первую порцию древесины. - Во время уборки готовой деревянной щепы необходимо произвести остановку двигателя щепореза и прекратить работу. Также не допускается нахождение людей в области выброса щепы во время ее производства на расстоянии 5 метров от выходного устройства.

- Не стоит забывать и о пожарной безопасности. Запрещается курить и пользоваться открытым огнем в непосредственной близости от работающего щепореза.

Щепорез, изготовленный своими руками, представляет собой полезное приспособление, с помощью которого осуществляется переработка отходов деревообрабатывающего производства. В ситуации, когда необходимо большое количество древесной щепы, а купить готовый щепорез не представляется возможным из-за его дороговизны, прибор изготавливают своими руками. Для этого потребуется понимание механизма работы устройства, наличие необходимых материалов и навыки работы с металлом.

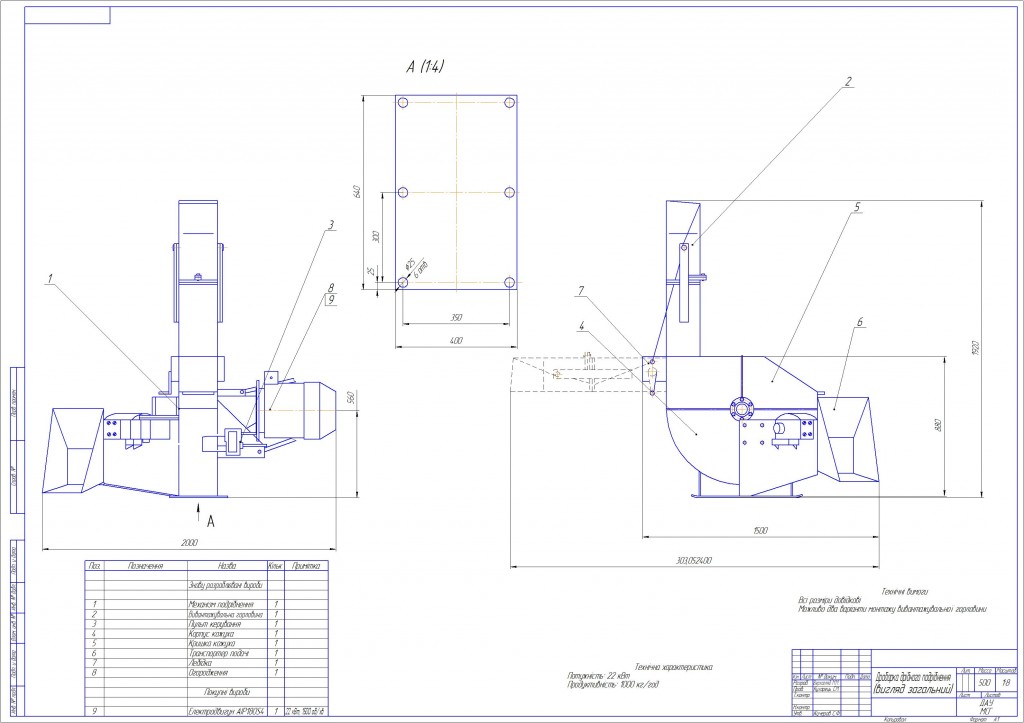

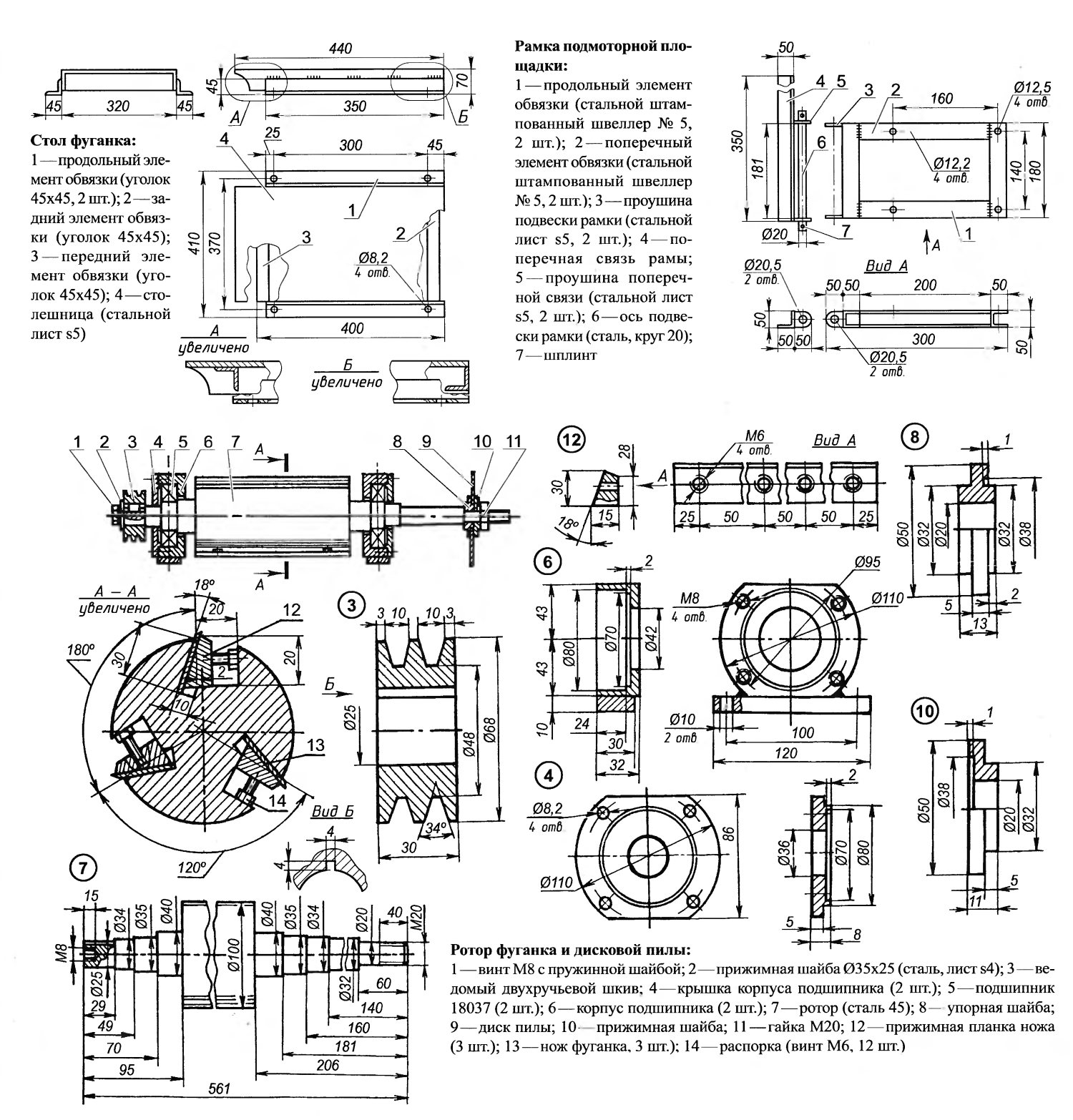

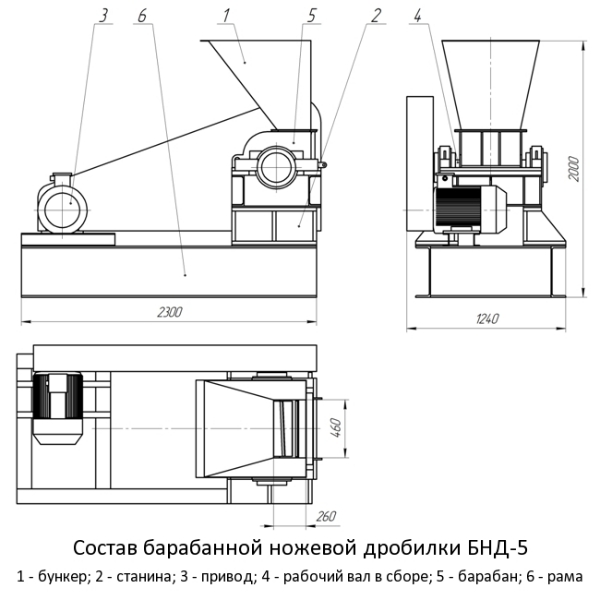

Паспорт на щепорез для арболита ИД-600

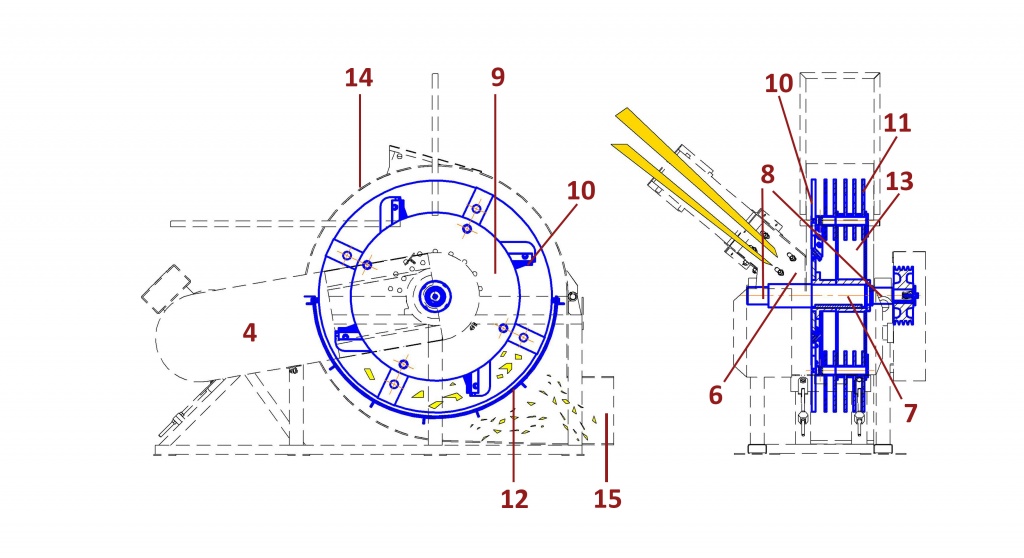

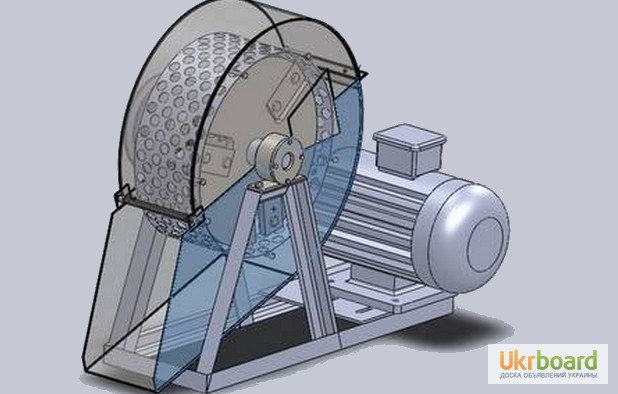

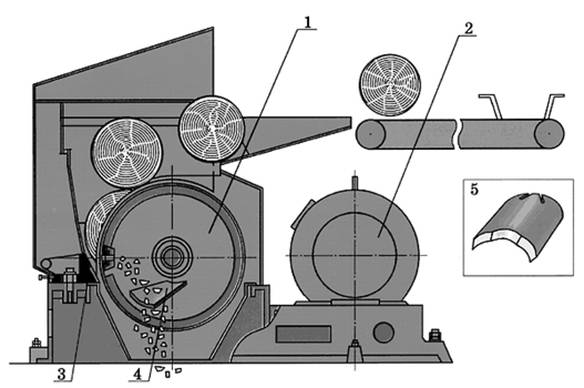

Измельчитель ИД-600 представляет собой стационарно установленную машину и состоит из следующих основных узлов (см. рис. 1.): наклонных стоек 1, приваренных к основанию 2, на верхние плоскости которых установлены подшипниковые узлы 3 с самоцентрирующимися роликовыми подшипниками, в которые установлен вал с размещенными на нем дисковой фрезой 4, тремя лопастями 5 пылевого вентилятора и девятью битами 6 молотковой дробилки. Биты молотковой дробилки установлены по три штуки на трех осях вращения, которые располагаются между лопастями вентилятора. Привод вала измельчителя осуществляется приводным электродвигателем 8 через клиноременную передачу 13 и ведомый шкив 14. Внутри корпуса измельчителя, состоящего из подвижной 11 и неподвижной 12 частей, установлена калибрующая сетка 7. Подающий бункер 9 оснащен подпрессовщиком 10, который так же производит торможение перерабатываемого материала.

рис. 1.): наклонных стоек 1, приваренных к основанию 2, на верхние плоскости которых установлены подшипниковые узлы 3 с самоцентрирующимися роликовыми подшипниками, в которые установлен вал с размещенными на нем дисковой фрезой 4, тремя лопастями 5 пылевого вентилятора и девятью битами 6 молотковой дробилки. Биты молотковой дробилки установлены по три штуки на трех осях вращения, которые располагаются между лопастями вентилятора. Привод вала измельчителя осуществляется приводным электродвигателем 8 через клиноременную передачу 13 и ведомый шкив 14. Внутри корпуса измельчителя, состоящего из подвижной 11 и неподвижной 12 частей, установлена калибрующая сетка 7. Подающий бункер 9 оснащен подпрессовщиком 10, который так же производит торможение перерабатываемого материала.

Работает измельчитель следующим образом: перерабатываемый материал помещается в подающий бункер 9, с помощью которого он подается в зону расположения торцовой дисковой фрезы 4 с тремя рубильными ножами. Ввиду того, что фреза вращается в направлении подачи перерабатываемого материала, происходит принудительное перемещение материала в зону резания за счет сопротивления резанию.

Для предотвращения перегрузки электродвигателя в подающий бункер установлен подпрессовщик 10, который выполняет двойную функцию. С одной стороны с помощью него можно прижать материал к рубильным ножам, с другой стороны его можно использовать как тормоз. При переработке длинномера подающий бункер оснащается еще одним стационарным тормозом, располагающимся во внутренней полости подающего бункера, этот тормоз представляет собой уголок с зубцами, расположенными под углом навстречу подаваемому материалу. Если прижать материал к зубцам стационарного тормоза, подача будет остановлена – это позволит дать возможность освободить внутреннюю полость измельчителя от уже наработанной щепы не перегружая механизм привода. Правильные манипуляции с подпрессовщиком и стационарным тормозом позволят обеспечить максимально возможную производительность измельчителя. При этом следует иметь ввиду, что горбыль загружается в бункер плоской стороной к подпрессовщику. При переработке крупного горбыля целесообразно распустить его на циркулярном или многопильном станке. Данный подход представляется наиболее оптимальным с точки зрения себестоимости щепы. Мощности циркулярного станка в 1,6 кВт вполне достаточно. Один рабочий способен удовлетворить потребность производства в щепе, которая наилучшим образом подходит для изготовления арболитовых блоков.

Данный подход представляется наиболее оптимальным с точки зрения себестоимости щепы. Мощности циркулярного станка в 1,6 кВт вполне достаточно. Один рабочий способен удовлетворить потребность производства в щепе, которая наилучшим образом подходит для изготовления арболитовых блоков.

Щепа получается следующим образом: рубильные ножи отрезают от заготовки плоские щепки, которые проходят через прямоугольные отверстия во фрезе и попадают во внутреннюю полость измельчителя. Биты 6 молотковой дробилки разбивают крупные щепки до того момента, когда они смогут свободно пройти через отверстия в калибрующей сетке 7 за счет действия воздушного потока, создаваемого лопастями вентилятора 5. Корпус измельчителя выполнен в виде улитки по параметрам, применяемым при проектировании пылевых вентиляторов. Данная конструкция позволяет получить на выходе щепу определенных размеров.

Сборка щепореза, щепоруба своими руками

Много клиентов спрашивают как собрать самостоятельно щепорез. Нужны точно выполненные детали и следовать нашей пошаговой инструкции. Также нужны навыки электросварки, либо сварщик. Вдвоём собирать легче, но можно и одному, ничего сложного.

Нужны точно выполненные детали и следовать нашей пошаговой инструкции. Также нужны навыки электросварки, либо сварщик. Вдвоём собирать легче, но можно и одному, ничего сложного.

Все детали изготавливаются максимально точно, чтобы сборка была легкой и быстрой. Если Вы не обладаете навыками сварки, то можете попросить знакомых или соседа для помощи. Сборка щепореза занимает всего 1-2 дня неспешного труда. Конструкция очень проста. Валы изготавливаем из стали 40Х с последующей закалкой. Шкив для щепореза имеет два ручья, что дает максимальную сцепку привода двигателя и режущего барабана. Со стороны ножей корпус выполнен из толстой стали 10мм, на которую можно установить контр-нож не опасась что конструкция не выдержит нагрузки при рубке древесины в щепу. Диаметр диска составляет 350мм, толщиной 20мм, это даёт хорошую инерционную силу маховику, что очень важно. На маховик устанавливаются лопасти(лопатки), и молотки — они добивают разрубленную щепу измельчая её. Двигатель на такой щепорез желательно ставить не менее 7,5кВт 380В, либо бензиновый от 13л. с. или дизельный. Меньшей мощностью просто бессмысленно — щепорез начнёт стопорить, да и на производительности скажется плохо.

с. или дизельный. Меньшей мощностью просто бессмысленно — щепорез начнёт стопорить, да и на производительности скажется плохо.

Вся подробная и доработанная информация по сборке щепореза имеется в инструкции, отдельным архивом мы отправляем чертежи всех деталей.

Ножи мы делаем из прочной стали 9ХС

Собирая щепорез своими (или чужими) руками Вы существенно сэкономите бюджет, а также можете выполнить его в нужной Вам конфигурации и цвете, так что преимуществ много! Ждём звонка, либо ватсап, либо оставьте заявку на этой странице — мы перезвоним.

Полный список деталей щепореза D350 перед отправкой клиенту:

А это детали щепореза D500 перед отправкой клиенту

youtube.com/embed/6xCahgEjItE»>

Вот так выглядит щепорез из наших деталей:

схемы и чертежи станка, устройство конструкции

Тем, кто решил заняться бюджетным строительством и изготавливать арболитовые блоки своими руками, одного желания будет недостаточно. Специфическая и малораспространенная технология требует применения особого оборудования. И если для формовки отыскать недорогой пресс несложно, то раздобыть основное сырье для арболита – щепу – куда труднее. Кроме того, что ее нужно много, от деревянного заполнителя требуется еще и правильная фракция, а также игольчатая форма. Получить такую из отходов леса можно при помощи так называемого щепореза.

Оглавление:

- Конструкция машины для арболита

- Характеристики и расценки

- Инструкция по сборке своими руками

Что это такое?

Измельчитель древесины, выдающий «правильную» плоскую щепу длиной до 25 мм, представляет собой молотковую рубительную машину. В крупных цехах по производству арболита стоят мощные стационарные дробилки, рассчитанные на десятки кубов заполнителя в час. Для собственных нужд или домашнего бизнеса такое громоздкое оборудование ни к чему. Достаточно будет поставить компактный роторно-молотковый щепорез для изготовления арболита у себя во дворе, под навесом или в гараже.

По своей конструкции рубительная машина для арболита – всего лишь несложный станок, работающий от электросети или ДВС. В комплект входят:

1. Устойчивый корпус со съемным или откидным защитным кожухом.

2. Вал, соединенный через внешний шкив с двигателем.

3. Свободно вращающиеся плоские молотки, разделенные отбойниками на несколько групп по секторам.

4. Диск с закрепленными в пазах ножами.

5. Сито с крупными ячейками 15-20 мм для продуктов рубки.

6. Входной патрон подачи древесных отходов.

Рабочий вал приводится в действие шкивом, который, в свою очередь, соединен ременной передачей с электрическим двигателем или ДВС, закрепленным на станине. Сырье подается вручную – обрезки просто закидываются по одному в рукав, а дальше щепорез для арболита сам затягивает их под работающие ножи и молотки.

Характеристики и цены

Основная характеристика рубительной машины – не мощность ее двигателя и не производительность, хотя последняя играет важную роль для специализированных цехов. Собираясь изготавливать арболитовые блоки, ориентируются в первую очередь на качество и размеры щепы. Она должна быть удлиненной игольчатой или пластинчатой формы, а такой продукт реально получить только при 1500 об/мин. С увеличением оборотов производительность станка возрастет, но часть сырья для арболита перемелется в труху, что нежелательно.

| Характеристики щепореза | РРМ-3 | ES Вх400 | Бия |

| Производительность, м3/ч | 1,5 – 3 | 1 – 2 | 1 |

| Количество ножей/молотков | 3/9 | 3/12 | 3/12 |

| Мощность двигателя, кВт | 5 | 7,5 – 11 | 5,5 |

| Обороты, мин-1 | 1500 | 1500 | 1000 |

| Фракция на выходе, мм | 5 – 30 | 2 – 40 | 20 – 40 |

| Цена, руб | 89 000 | 149 000 | 74 000 |

Делаем своими руками

Стоимость рубительных машин наталкивает на мысль, что позволить себе их купить могут только частные предприниматели, которые делают теплые строительные блоки на продажу. Если оборудование нужно исключительно «для себя», дешевле выйдет самодельный щепорез для производства арболита. Когда схема работы понятна, собирать его нетрудно. Гораздо сложнее окажется отыскать подходящие материалы. Но кулибины из народа уже давно придумали, чем можно заменить те или иные специфические узлы.

1. Где взять детали?

Прежде чем браться за работу, необходимо построить или раздобыть чертежи станка для арболита со всеми нанесенными размерами. Если у вас нет возможности вытачивать детали машины в своем гараже, придется обращаться к специалистам, а они без сколько-нибудь грамотной технической документации вынуждены будут делать все «на глаз». В результате при таких оборотах и нагрузках ваш щепорез очень быстро разболтается, и производство арболита придется отложить. Часть узлов проще отыскать в пунктах приема чермета по смешной цене, чем заказывать их изготовление. Там можно будет найти вал и внешний шкив, а если для их сборки не окажется подходящей втулки, сделать ее в мастерской. Заодно попросите прорезать пазы на валу по вашим чертежам.

Точно так же решается проблема с диском для ножей. Он должен быть достаточно тяжелым и толстым (около 15 мм), чтобы, набрав обороты, уже мог работать как маховик, исключая заклинивание особо твердых кусков древесины. В крайнем случае подходящее изделие можно вырезать из стального листа, а затем сделать три-четыре широких паза под ножи, несколько монтажных и одно центральное посадочное отверстие с учетом шпоночного крепления. Диаметр диска – около 300-350 мм.

- Ножи для щепореза домашние умельцы советуют вырезать из автомобильных рессор. После этого в них необходимо просверлить по паре отверстий и прозенковать, чтобы потом утопить головки болтов.

- Молотки (била) лучше поискать готовые – здесь нужны абсолютно идентичные тяжелые и плоские пластины.

- Помучиться придется с ситом для щепы арболита. Понадобится металлический цилиндр подходящего диаметра, в котором необходимо пробить ячейки. Сделать это проще ступенчатым сверлом или сточенным на конус метчиком.

- Для защитного кожуха и подающего рукава пойдет листовое железо толщиной около 12 мм, которое нужно нарезать, а потом сварить из полученной «выкройки» корпус.

- Для формирования ребер жесткости могут понадобиться другие виды металлопроката: трубы, уголки или гладкая арматура.

При составлении чертежа станка для арболита и изготовлении кожуха важно выдерживать все размеры, чтобы режущий узел свободно помещался в корпусе и не цеплял стенки. Для этого диаметр изделия должен быть на 30-50 мм больше маховика.

2. Этапы сборки щепореза для изготовления арболита.

В первую очередь собирается дробильный узел: на цапфы вала насаживаются опорные подшипники, режущий диск и молотки. После этого выполняется подготовка корпуса к монтажу строго по указанным в чертежах размерам. Вам нужно:

- Вырезать входы под рабочий вал, раструбы на подаче сырья и выпуске щепы для арболита.

- Просверлить нужное количество отверстий под болтовые соединения.

- Приварить под углом приемный патрон.

- Закрепить на кромке входного отверстия неподвижный контрнож, если это предусмотрено схемой, оставив зазор между изделием и режущим диском около 5 мм.

Все готово, чтобы собрать рабочий щепорез своими руками. Можно переходить к монтажу привода: устанавливать двигатель на раму, надевать шкивы выбранного диаметра и соединять автомобильными ремнями. Как вариант иногда применяют соосную схему и подключают валы через муфту. Но если нет возможности обеспечить совпадение осей, лучше не перегружать щепорез.

Когда изготовление и сборка щепореза подошли к концу, его крепят на раму, закрывают шкив кожухом (из соображений безопасности) и делают пробный запуск. Сначала вхолостую – пусть детали немного притрутся, а потом уже и с подачей обрезков. В первую неделю самодельный станок для щепы арболита лучше эксплуатировать в щадящем режиме, чтобы подшипники не перегревались, иначе их заклинит.

50 упак. Оставляет деревянные кусочки из смешанной древесной стружки, сделай сам, живопись, рисование, ремесла

Номер позиции eBay:

164616840106

Продавец принимает на себя всю ответственность за это объявление.

nuS nhoJ

TAN 016 AZALP DOOWYLLOH F / 31、91-8131 SMR

省 东 广, gnoKgnoH 000815

anihC

: enohP66531521151

Описание товара

| Состояние: | Торговая марка: | Безымянный | |

| MPN: | Не применяется | Цвет: | Дерево |

| Единица продажи: | Упаковка / набор | Страна / регион производства: | Китай |

| UPC: | Не применяется | ISBN: | Не применяется |

| EAN: | Не применяется |

Информация о продавце компании

众 联 达 贸易 有限公司

Джон Сан

RMS 1318-19、13 / F HOLLYWOOD PLAZA 610 NAT

518000 Гонконг, 广东 省

Китай

Политика возврата

После получения товара отмените покупку в течение | Стоимость обратной доставки |

|---|---|

30 дней | Покупатель оплачивает обратную доставку |

Покупатель несет ответственность за возврат почтовых расходов.

Гора древесной щепы накапливается на лесопилке в Сассексе

Пока прохожие задумываются над вопросом, сколько древесины можно на лесопилке, ответ можно найти в огромной куче щепы, которая привлекает внимание в районе Сассекса.

Ронни Дэвис, который живет в Бервик Корнер, регулярно проезжает мимо лесопилки и никогда не видел, чтобы щепа была так высока.

Другие в этом районе говорят то же самое в ответ на фотографии, которые он разместил в Facebook на этой неделе.

На фотографиях изображен большой бульдозер, совершенно затмеваемый грудой фишек.

Представитель J.D. Irving Мэри Кейт не смогла оценить размер сваи, но бульдозер Caterpillar, показанный на фотографии, указан как более 3,5 метров (почти 12 футов) в высоту и 6 метров (19 футов) в длину.

Мэр Суссекса Марк Торн сказал, что представитель Дж.Д. Ирвинга сообщил ему, что там находится 1600 грузовиков щепы.

Этот большой бульдозер, длиной почти 20 футов (6 м), затмевается огромной грудой.(Представлено Ронни Дэвисом)

Бет Армстронг прожила в районе Сассекса всю свою жизнь.

«За годы существования этой мельницы я ни разу в жизни не видел ее настолько большой», — сказал Армстронг, который живет рядом с шоссе 890 от мельницы и проезжает мимо нее каждый день.

«Теперь это видно отовсюду. Это довольно удивительно».

Кейт сказал, что все эти чипы будут использованы к началу июня.

«Поставки микросхем в Sussex контролируются для обеспечения стабильных поставок Irving Pulp and Paper до весны», — пояснил Кейт в заявлении, отправленном по электронной почте во вторник днем.

«Запасы древесины управляются для обеспечения непрерывной работы заводов и поставок продукции клиентам во время различных событий, таких как закрытие дорог, остановки на техническое обслуживание и капитальные проекты».

Древесная щепа выгружается на целлюлозном заводе Ирвинга в Вестсайде. (предоставлено J.D. Irving Ltd.)

Она сказала, что древесина, из которой производилась вся эта щепа, поступает из земель Короны, лесов, принадлежащих Ирвингу, и частных лесных участков.

«Щепа — жизненно важный ингредиент для целлюлозно-бумажной продукции и, как правило, побочный продукт при производстве пиломатериалов на лесопилке.«

Кейт сказал, что целлюлозный завод Ирвинга превращает щепу в крафт-целлюлозу, которая затем превращается в« основные рулоны (5-тонные рулоны ткани) в Сент-Джоне. Эти «родительские» рулоны затем отправляются на бумажные фабрики (например, на дороге в Дьеппе), где они превращаются в салфетки для лица и ванны, а также в бумажные полотенца », — написал Кейт.

Городской миф о щепе и азоте (почвенный форум at Permies)

Когда вы ищите в Интернете информацию об использовании древесины или щепы в садоводстве, вы читаете о том, как определенные предметы будут высасывать азот из почвы.

Однако, когда вы начинаете искать фактические доказательства, кажется, что очень трудно найти какое-либо научное исследование, подтверждающее это.

Почему?

Дерево, когда оно вступает в контакт с почвой, активирует механизмы определенных бактерий, которые затем потребляют азот в качестве пищи, чтобы они могли разлагать древесину.

Если эта древесина находится на поверхности почвы (упавшее дерево, упавшая ветка и т. Д.), Эти могучие бактерии станут активными, но только на глубину около 5 мм.

Это означает, что ответ на «похищение» древесины азотом заключается только в небольшой области под деревом и вокруг него.

Закопайте этот кусок дерева, и вы сможете измерить истощение азота на расстоянии примерно 10 мм от дерева (во всех направлениях, поскольку дерево находится под почвой).

Это переносит «потерю азота», вызванную древесиной, в волшебную область «Городского мифа», поскольку такое количество азота мало (на самом деле очень мало), если сравнивать его должным образом.

Это можно показать, просто посмотрев на почву в лесной подстилке, опавшую мертвую древесину, листья, мертвый подлесок — все это присутствует, и все же всегда присутствует новый рост, даже рядом с мертвой древесиной вы найдете растущие папоротники, нуждающиеся в азоте.

Если миф о дереве был правдой, этих растений там не должно было быть или, по крайней мере, они не процветали, как они.

Большинство из нас используют древесную щепу для дорожек и мульчирования вокруг деревьев, участков, где небольшое количество азота, используемого бактериями, действительно незначительно для скорости роста ближайших растений.

Имейте в виду, что это связано с тем, что в природе почти весь доступный азот находится в сложных формах, и медленное высвобождение является нормой.

Корни питания деревьев обычно располагаются на расстоянии от половины расстояния от ствола до внешнего края капельной линии кроны (некоторые виды выходят за эту капельную линию дальше, чем другие).

Что это значит для нас, садоводов?

Это означает, что нам не нужно так сильно беспокоиться о потере азота, когда речь идет о кустах и деревьях, если только мы не хотим покрыть область магическим диаметром 6 дюймов от ствола полностью, на 3 или 4 фута дальше. внешний край капельной линии навеса.

Корни деревьев (те, которые нас больше всего интересуют) живут от половины длины ствола до капельной линии до примерно 3 или 4 футов за капельной линией.

Эти «важные» (и они действительно есть) корни находятся на глубине 1-2 см ниже поверхности почвы на глубину примерно 30-40 см.

Удерживающие корни (стержневой корень и большие раскидистые основные корни) идут глубже, поскольку их задача — удерживать дерево на месте под воздействием ветра.

Насколько глубоко проникают эти корни, зависит от того, насколько глубоко залегает коренная порода.

Вот почему в моем штате (Арканзас) такое большое количество деревьев, поваленных во время сильных штормов, скальная порода находится близко к поверхности почвы, отсутствие глубоких корней означает, что деревья плохо закреплены.

На моей ферме нам повезло, там глубина почвы до пяти футов, а коренная порода сильно трещиноватая, поэтому корни деревьев могут очень хорошо закрепиться (и эти корни продолжают усиливать трещиноватость коренной породы).

Сады, где мы должны беспокоиться о связывании азота древесиной (особенно щепой), — это многолетние и однолетние огороды и сады с травами.

У этих растений нет корней (по большей части), которые уходят глубоко и широко распространились, обычно их корни находятся очень близко к поверхности и в пределах круга диаметром 1 метр от основного стебля.

Кабачок и другие вьющиеся растения оставляют корни вдоль всех узлов виноградных листьев, но это все еще неглубокие корни, поэтому они уязвимы для связывания азота любой мульчей из древесной стружки, которую мы можем положить.

Азот, виды которого мы, растениеводы, больше всего интересуемся, как я уже упоминал ранее, является питательным веществом с медленным высвобождением, если оно содержится в естественных формах.

Для более быстрого доступа к корням растений необходимы синтетические формы, а не то, что мы хотим слышать!

Природный азот поступает к растениям в виде молекул с большой цепью.

Нитриты, нитраты, соли аммиака — это нормальные естественные формы, которые мы можем вносить в почву через компосты, навоз, мочу и чай, приготовленные из их смесей вместе с зеленью.

Компост — это добавка с очень долгим сроком действия, на самом деле требуется пять лет, чтобы избавиться от всех содержащихся в ней полезных свойств почвы и растений.

Что делает его идеальной добавкой в сады.

Теперь, когда вы знаете больше о формах азота, встречающихся в природе, станет проще использовать древесную щепу для мульчи.

Они действительно не вызывают никаких проблем, «отбирая азот» у ваших растений, особенно если вы используете компост вокруг них или над ними.

Азот из компоста выщелачивается через древесную щепу и по-прежнему находит почву под щепой для мульчи.

Если вы построите хугель и используете в качестве наполнителя зелень или компост, то, скорее всего, вы восполнили любую потерю азота, которую может вызвать закопанная древесина.

Если вы добавляете компост или измельчаете покровные культуры, как это делают большинство людей, значит, вы добавили больше азота с медленным высвобождением, чем древесина могла бы поглотить.

Мать-природа любит использовать дерево для создания почвы, поэтому нет никаких причин, по которым мы не должны следовать ее примеру и делать то же самое.

Нам просто не нужны бобры, чтобы делать щепу из деревьев, как она.

Redhawk

Free Chip Carving Patterns — Лучшие инструменты для резьбы по дереву

Free Chip Carving Patterns — Лучшие инструменты для резьбы по дереву

22.11.2019

131

Скачать

Здесь вы найдете бесплатные выкройки для вырезания стружки для начинающих и опытных мастеров. Все эти шаблоны для вырезания стружки готовы к использованию.

Если вы хотите добавить что-то или поделиться своим рисунком с сообществом, добро пожаловать! Надеемся, что эти выкройки помогут вам в увлечении резьбой по стружке.

Вот показатель сложности:

#Junior Carver — Выберите проект с тегом Junior Chip Carving, если это ваш самый первый проект чипа.

#Beginner Carver — Выберите такой проект, если у вас уже выполнено 3-5 проектов, и теперь пора двигаться дальше.

#Middle Beginner Carver — Проекты с таким тегом предназначены для тех, кто уже выполнил не менее 10 проектов и готов принять участие в новом конкурсе по резьбе стружки

# Advanced Beginner Carver — Вы все еще не профессиональный резчик стружки, однако уже знаете как минимум 2-3 техники резьбы стружки и выполнили как минимум 20 проектов резьбы.

#Middle Carver — Если вы чувствуете себя здесь, то наши поздравления, вам уже не нужен какой-либо проект, просто создайте что-то особенное, будьте настоящим художником! Проекты с тегом #Middle Carver предназначены не для пошаговых инструкций, а для вдохновения.

# Professional Carver — Лучшие из нас, кто чувствует дерево как собственное тело. Их работы заставляют мечтать. Тех, чей профессиональный уровень не вызывает сомнений.

Бесплатные шаблоны для начала работы с резьбой по стружке.Ознакомьтесь с полным руководством по резьбе стружки для начинающих

Возможно, вам будет интересно:

Авторские права © 2021 bestwoodcarvingtool.com. Некоторые сообщения могут содержать партнерские ссылки. Лучший инструмент для резьбы по дереву — участник программы Amazon Services LLC Associates, партнерской рекламной программы, предназначенной для предоставления сайтам средств для получения рекламных сборов за счет рекламы и ссылок на Amazon.com.

Схема дыхательного теста.

В последние десятилетия возрос интерес к замене ископаемого топлива возобновляемыми источниками энергии, что в значительной степени мотивировано экологическими проблемами. Альтернативой углю и газу является биомасса, особенно для комбинированного производства тепла и электроэнергии. Биомасса может играть важную роль в сценарии использования полностью возобновляемых источников энергии: в отличие от солнечной или ветровой энергии, ее можно легко хранить в больших количествах и преобразовывать при возникновении спроса на тепло и электроэнергию.

Электростанции, предназначенные для сжигания пылевидного угля, были успешно переведены на сжигание пыли биомассы (особенно древесины).Однако использование пыли биомассы для замены пылевидного угля на теплоэлектростанциях привело к нескольким инцидентам, в результате которых на фабриках электростанций возникли пожары. Возгорание на мельницах, вероятно, вызвано саморазогревом и самовоспламенением осевших скоплений пыли.

Транспортный воздух, проходящий через мельницы, предварительно нагревается, что служит как для сушки топлива, так и для внутренней рекуперации тепла на электростанции. Таким образом, высокие температуры воздуха для горения желательны с точки зрения общей эффективности установки, но плохая предсказуемость критических условий для пожаров на заводе заставила операторов использовать осторожно низкие температуры воздуха на входе (≤423 K).В этой работе результаты исследования отдельных гранул (0,25 г) показали, что гетерогенное окисление биомассы является основным механизмом, приводящим к пожарам на мельницах. Небольшие древесные гранулы самовоспламеняются при воздействии температур около 500 К и выше. Возгорание привело к значительному повышению температуры образца, выбросу значительных количеств CO и CO2 и почти полному преобразованию органического вещества.

Возгорание, происходящее при низких температурах, отличалось от пламенных режимов горения. Для воспламенения требуется более высокая температура окружающей среды (> 700 K).Из углеродного баланса был сделан вывод, что пиролитическое разложение происходит параллельно с окислением. Оба процесса, вероятно, происходят с одинаковой скоростью.

Был разработан простой механизм реакции для описания параллельного окисления и пиролиза биомассы при низких температурах. Механизм учитывает состав биомассы, различая летучие фракции экстрактивных веществ, гемицеллюлозы, лигнина и целлюлозы, а также полукокса. Аналитические данные были доступны по шести биомассам: древесина бука и сосны, пшеничная солома, гранулы из лузги подсолнечника и два типа коммерческих древесных гранул.Кинетические параметры были подогнаны к данным, измеренным в ступенчато-изотермическом термогравиметрическом анализе при 423–523 К. Модели хорошо согласуются с экспериментальными данными, и их можно до некоторой степени экстраполировать на более высокие скорости нагрева (5 К / мин) и температуры. (около 550–650 К). Было обнаружено, что низкотемпературный пиролиз требует четырехкомпонентной модели (экстрактивные вещества, гемицеллюлоза, лигнин, целлюлоза), в то время как улетучивающаяся фракция биомассы также может рассматриваться как сосредоточенный компонент для реакции гетерогенного окисления.Для каждого рассматриваемого компонента может использоваться одна и та же энергия активации, независимо от того, в какой биомассе он находится. В пределах рассматриваемого диапазона реакция окисления может быть описана с энергией активации Ea = 130 кДж / моль и порядком реакции по кислороду между 0,4. –0,5 (в зависимости от биомассы).

Различия между биомассами моделировались предэкспоненциальным множителем k0 и порядком реакции в твердой конверсии. Далее было обнаружено, что реакционная способность различных биомасс может в некоторой степени быть связана с их составом: биомасса, богатая экстрактивными веществами, имела повышенную скорость потери массы при низких температурах (<470 K), в то время как биомасса, богатая калием (в неорганической фракции) имели высокие скорости реакции выше 500 К.Были проведены лабораторные эксперименты на рыхлых слоях пыли (10–40 г), чтобы получить более полное представление о процессе воспламенения. Начало реакций окисления было обнаружено по низким концентрациям CO и CO2 от примерно 373 К, которые постепенно увеличивались с температурой. Большая насыпная плотность образцов и более высокие концентрации кислорода в окружающей среде способствовали тепловому разгону образцов, которые в противном случае (то есть в 'субкритических' условиях) также могли бы стабилизироваться и медленно окисляться. Критические условия теплового разгона в основном зависели от испытуемого материала.Качественно поведение воспламенения биомасс, испытанных в этой части исследования, соответствовало термогравиметрическим данным: подсолнечник и сосна показали раннее начало реакции, в то время как реакционная способность бука и пшеницы увеличивалась в сторону более высоких температур (> 500 K).

Как экспериментальные результаты, так и оценочные расчеты показывают, что в экспериментах воспламенение в основном контролировалось кинетически. Ускорение реакций при тепловом разгоне может быть связано с быстрым увеличением окисления целлюлозного компонента.Одномерная численная модель была разработана для описания самонагрева и воспламенения в пылевых слоях, включая реакции, массо- и теплоперенос.

В модели использовался механизм реакции, полученный из термогравиметрического анализа, а значения параметров свойств материала можно найти в литературе. Основная цель модели — предсказать критические температуры воспламенения в различных условиях. Эксперименты в лабораторном масштабе можно было смоделировать с хорошей точностью, когда прогнозируемые температуры воспламенения на 2–5% ниже измеренных.Для экспериментов с неподвижным слоем не было подобрано никаких параметров. Исследована чувствительность к различным параметрам, используемым в модели. Начало теплового разгона, по-видимому, в значительной степени контролируется кинетикой реакции окисления. Для сравнения, свойства материалов оказали очень незначительное влияние. Дальнейшее моделирование было проведено для изучения влияния размера образца и доступности кислорода.

Увеличение характерного масштаба длины или насыпной плотности образца резко снизило прогнозируемые температуры воспламенения (до 395–460 К для больших / плотных образцов).Таким образом, масштабное исследование показало, что самовозгорание осевших слоев пыли биомассы может правдоподобно объяснить пожары на мельницах.

Таким образом, в данной работе саморазогрев и самовоспламенение изучались как экспериментально, так и численно. Результаты показывают, что критические условия самовоспламенения можно предсказать на основе кинетики реакции гетерогенного окисления биомассы. Кинетика реакции окисления может быть до некоторой степени связана со структурным составом биомассы, и предлагается провести дальнейшие исследования для изучения этой связи.

Доска для стружколомов | Прочтите N Попробуйте

Чип-резьба — это очень простой способ вырезания плоской или слегка изогнутой деревянной поверхности с образованием граненой стружки. Резьба по стружке известна уже тысячи лет, но до наших дней сохранилось очень мало действительно старых деревянных изделий, поскольку дерево со временем портится относительно быстро. Даже сейчас мастера по дереву часто украшают свои проекты резьбой с геометрическими узорами или фигурками в свободном стиле, такими как птицы или цветы.

Примеры: резной магнит-розетка и именной значок.

Нарезка стружки несложная. Это требует использования очень небольшого количества инструментов и изучения всего лишь нескольких сокращений. Чип-резьба — хорошее и полезное хобби для человека любого возраста. Если у вас есть ребенок 7-8 лет, подумайте о том, чтобы познакомить его / ее с резьбой по стружке. Можно начать еще раньше с вырезания кита или птицы из куска мыла пластиковым ножом.

Каждый может украсить разделочную доску или деревянную коробку простыми рисунками для вырезания стружки, чтобы они действительно выделялись. В то же время для достижения исключительных результатов очень важна постоянная практика.

Мой друг недавно начал изучать резьбу по стружке. Я решил сконструировать для него доску для вырезания чипов, чтобы помочь ему в этом увлекательном путешествии. Доска для обучения резьбе по стружке — отличный первый проект, который должен завершить каждый энтузиаст по резьбе по стружке и сохранить как напоминание о том, как стать резчиком по стружке.

Я выбрал доску из липы длиной в фут (12 ″ x 7 ″ x 3/4 ″, 30 см x 18 см x 1,7 см) и объединил несколько узоров, которые я узнал от мастеров через книги, Интернет и на моем личном опыте.На одной стороне доски я нарисовала геометрические узоры. Эти паттерны усложняются сверху вниз. Эта доска предназначена не только для резки простейшей стружки с тремя углами, но и для резки сложных стружек с четырьмя углами, а также выполнения вертикальных пропилов (см. Второй и шестой ряды).

Другая сторона доски предназначена для вырезания розеток — круглых фигур с центральной точкой (обычно, но не всегда). Я нарисовал эти розетки с помощью циркуля и линейки.На обеих сторонах доски все еще есть достаточно свободного места для дополнительных шаблонов для экспериментов и практики.

Советы и приемы:

• Держите нож острым. Чтобы проверить остроту ножа, надавите лезвием на край листа бумаги без трения или режущих движений. Острый нож легко режет бумагу — тупое лезвие заедает и рвет бумагу. Имейте в виду, что при разрезании бумаги нож очень быстро притупляется, поэтому не злоупотребляйте этой техникой тестирования. Строп — твой друг.Примечание для людей, не занимающихся резьбой: этот тест не применим к кухонным ножам, если вы не суши-шеф. 🙂 Ремень — это кусок кожи (обычно приклеенный к дереву) с добавлением заточки сверху для полировки лезвия ножа)

• Если скол достаточно большой, его легче удалить, удалив меньший скол внутри этот больший чип первым. Намного проще удалить оригинальный чип, так как давление вставленного ножа уменьшается внутрь.

• При удалении чипа из группы других чипов сделайте первый рез рядом с другим удаленным чипом.Затем сделайте два других разреза.

• Еще один более простой способ удаления скола треугольника — это сделать три вертикальных разреза по линиям, где встречаются грани, чем разрезать грани. Думаю, это старый, простой и своего рода традиционный способ вырезания стружки. Я думаю, что это называется вырезанием стружки в стиле Старого Света. Я использовал это раньше, а теперь избегаю. Если вы хотите преуспеть в вырезании стружки, научитесь идеально контролировать угол резания, и эта техника вам не понадобится. Эта техника хороша для детей, новичков и людей, которые раньше этим пользовались для удаления сложных стружек.

Надеюсь, моему другу понравится эта тренировочная доска. Резьба по стружке — это красивый и простой способ украсить деревянные изделия, а также расслабляющий, успокаивающий и приятный опыт. Прочтите мою статью о простых схемах вырезания стружки.

ОБНОВЛЕНИЕ: 4 ноября 2014 г.

Менее чем через неделю другой друг решил научиться резьбе по дереву, и вот вам новая доска для практики резьбы по дереву. На этот раз это доска из липы меньшего размера — всего 7 дюймов x 4 дюйма x 1/4 дюйма (18 см X 10 см X 6 мм) с аналогичными рисунками резьбы по стружке.Размер сетки немного меньше (3/16 дюйма или 5 мм), чтобы облегчить резьбу. Как видите, на этой доске есть пробелы в узорах. Это сделано намеренно. Это помогает точно научиться рисовать рисунки — первостепенный навык в вырезании стружки.

ОБНОВЛЕНИЕ: 15 февраля 2017 г. — Советы по рисованию узоров вручную:

Я считаю важным научиться рисовать выкройки вручную. Это поможет экспериментировать и создавать уникальные, неповторимые шедевры.Вот несколько советов: нарисуйте сетку с помощью карандаша и линейки. Каждая ячейка в сетке должна быть квадратом со стороной от 3/16 дюйма до 1/4 дюйма (4-6 мм). Соедините углы одних ячеек с углами других ячеек, так как обычно вы хотите получить треугольник размером не более 2–3 ячеек. Каждый треугольник можно вырезать как трехугольную фишку. Как правило, меньшая сетка приводит к меньшим треугольникам / сколам, которые легче вырезать.

Иногда делаю сетку с квадратными ячейками с помощью MS Excel; распечатайте сетку на бумаге и карандашом разложите треугольники от руки без линейки.Это помогает мне быстро спроектировать и прототипировать узоры, прежде чем рисовать их на дереве с помощью линейки.

Рисование розеток немного сложнее, так как для этого требуется чертежный циркуль и особая техника, чтобы разделить круги на 5, 6, 8, 12 и т.д. равных частей. Рисование розеток вручную может показаться сложным, но на самом деле это легко, если вы научитесь парочке уловок. Некоторые книги по резьбе по стружке содержат пошаговые инструкции по разделению кругов и рисованию розеток. Самой большой проблемой для меня при работе с чертежным компасом было избежать глубоких отверстий иглы в компасе, но в настоящее время я хорошо с этим справляюсь.:)

ОБНОВЛЕНИЕ: 19 февраля 2017 г. — Римская тренировочная доска

За последние несколько лет я вырезал несколько тренировочных досок для вырезания стружки. Позвольте мне поделиться своей недавней доской. Это 4 x 8 ″ (10 x 20 см). Эта доска имеет классические узоры для вырезания стружки с 3-мя угловыми сколами. Последние два ряда слева — это 4 угловых фишки и три угловых фишки с двумя вертикальными сторонами. В правом нижнем углу тренировочной доски есть область, покрытая сеткой, поэтому там можно быстро нарисовать любой узор и поэкспериментировать.Вы можете купить новую доску с такими же рисунками в моем интернет-магазине. Нажмите на картинку ниже, чтобы увеличить, если вам нравится находить небольшие ошибки при вырезании стружки 🙂

Доска для практики резьбы по чипам Romans

Я также разработал доску для практики резьбы по стружке. Это также 4 x 8 ″ (10 x 20 см). На этой доске есть разные розетки, кольца, ракушки и узоры с воздушными шариками. Большинство фишек в паттернах — это фишки с 3 углами. Я планирую в ближайшее время вырезать эту доску для вырезания чипов на розетке:

Доска для вырезания чипов на розетках

Тренировочная доска для резьбы по розетке также доступна в моем интернет-магазине.

ОБНОВЛЕНИЕ: 3 мая 2017 г. — Теперь вы также можете наслаждаться этими тренировочными досками для резьбы по стружке.

Я рад предложить их всем любителям резьбы по стружке. Посетите мой интернет-магазин, чтобы купить тренировочные доски для резьбы по стружке и многое другое. Наслаждаться!

Чип-резьба: геометрические узоры для рисования и вырезания из дерева Татьяны Балдиной

Описание

Чип-резьба — это искусство удаления небольших участков дерева с цельного куска древесины, как правило, для формирования геометрических узоров.Готовые изделия могут быть очень замысловатыми и сложными, но удивительные результаты могут быть достигнуты на удивление легко при правильном руководстве. В отличие от многих видов обработки дерева, для резьбы по стружке требуется очень мало инструментов, обычно всего два ножа, и это прекрасный способ украсить все существующие предметы, включая коробки, тарелки и мебель. Автор проводит читателя через процесс создания 15 оригинальных проектов. Необходимые этапы объясняются с помощью подробных пошаговых фотографий и сопроводительного текста.Автор также объясняет, как приступить к планированию и разработке каждого проекта при подготовке к фактическому процессу карвинга. включены 15 простых поэтапных проектов с твердой точкой, подходящих для абсолютного новичка. есть также полезная информация об оборудовании и методах, которые помогут вам на каждом этапе пути. Если вы хотите украсить деревянный браслет или создать красивое произведение искусства, вы найдете все, что вам нужно знать, чтобы помочь вам достичь своей цели. АВТОР: Татьяна Балдина — профессиональная художница-резчик по дереву, которая живет и работает в России.Она специализируется на резьбе по стружке и решила изучать этот предмет в рамках своей специальности «Прикладное изобразительное искусство» в Приволжском региональном государственном университете. После окончания учебы Татьяна создала множество своих оригинальных изделий, а также работала в нескольких компаниях, производящих резные шкатулки и другие предметы для дома. Татьяна — лауреат Международной ассоциации творческих профессий, Ватикам, Франция.

В принципе, можно найти готовый вариант, который бы подошёл, но такой диск можно изготовить и собственноручно.

В принципе, можно найти готовый вариант, который бы подошёл, но такой диск можно изготовить и собственноручно.

Это будет стоить гораздо дешевле, чем покупка готового щепореза.

Это будет стоить гораздо дешевле, чем покупка готового щепореза. Размеры измельченной древесины подлежат регулировке. Она осуществляется увеличением или уменьшением расстояния между дисками.

Размеры измельченной древесины подлежат регулировке. Она осуществляется увеличением или уменьшением расстояния между дисками. Производят крепление электрического двигателя, потом шкивов соответствующего радиуса. Последний этап — соединение этих узлов ремнями. Применять можно обычные автомобильные ремни, только необходимо учесть их диаметр и размер.

Производят крепление электрического двигателя, потом шкивов соответствующего радиуса. Последний этап — соединение этих узлов ремнями. Применять можно обычные автомобильные ремни, только необходимо учесть их диаметр и размер. На вал осуществляется установка подшипников, диска с ножами и молотков.

На вал осуществляется установка подшипников, диска с ножами и молотков. Частично от этой угрозы спасает изготовленный защитный кожух. Посторонний предмет приведет к затуплению режущих ножей или выхожу из строя всего щепореза.

Частично от этой угрозы спасает изготовленный защитный кожух. Посторонний предмет приведет к затуплению режущих ножей или выхожу из строя всего щепореза. Только после этого допускается загружать первую порцию древесины.

Только после этого допускается загружать первую порцию древесины.